微纳层叠复合材料力学性能的增强机理

黎帮高,陈商涛,石行波,曹文斌,鲁启鹏,杜 斌✉

1) 中国石油天然气股份有限公司石油化工研究院,北京 102206 2) 北京科技大学材料科学与工程学院,北京 100083

天然生物材料,如树木、贝壳等,因其特殊的层状有序结构而表现出优异的力学性能因而探索天然材料的强韧机理有助于为新型多层材料的制备提供理论指导[1–2],在这种背景下微纳层叠技术应运而生.微纳层叠技术,也称多层共挤技术,其操作与传统挤出操作相似,仅在传统挤出操作后串联多个层叠器,可用于在熔融状态下合成从纳米到微米尺度不等的多层聚合物复合材料.这种新型工艺制备的共挤聚合物体系具有良好的交替分层结构,可将多种聚合物的性能优点结合起来[3].与传统聚合物复合材料相比,其性能显著改善[4].本文归纳介绍了微纳层叠复合材料的制备原理及其制品力学性能增强的机理,以期为微纳层叠技术开发新型功能复合材料提供借鉴和参考.

1 微纳层叠技术简介

1980年,美国陶氏化学(DOW)公司的Schrenk发现,通过多层共挤技术制备的多层复合材料力学性能得到显著提高,这是微纳层叠技术的首次应用[5].目前国外对微纳层叠技术研究较深的有DOW、 Cloeren 和 Case Western Reserve University,国内则较少.

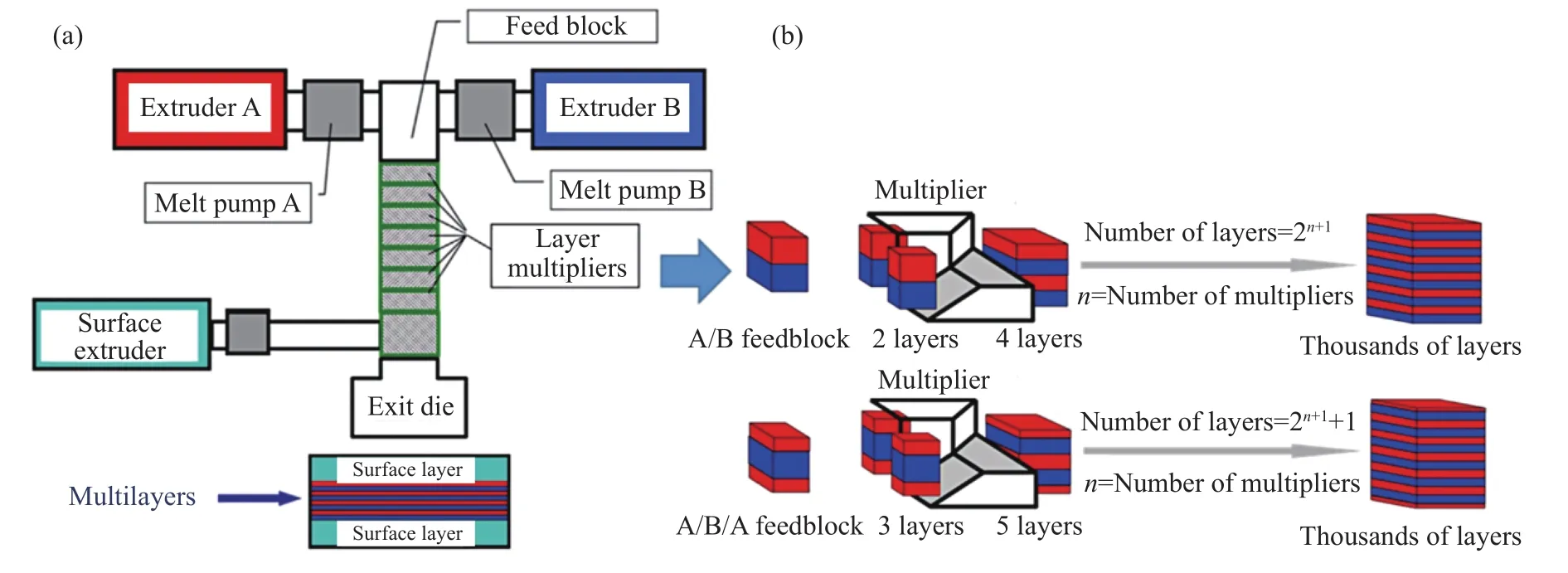

四川大学郭少云团队[6]开发的多层共挤系统使熔体分流,之后上下错开再叠加达到厚度不变而层倍增的目的,n个层叠器可以得到2(n+1)层的复合材料.如图1(a)所示,微纳层叠系统主要由挤出机、熔体泵、给料块、层叠器(LME)和出口模具等组成.首先两种不同的聚合物(A和B)分别从挤出机A和B挤出.每侧都包含一个熔体泵,以控制聚合物A和B的相对体积从1/99到99/1变化.然后这两种聚合物熔体在给料块上定向形成A/B或A/B/A层结构.最初的两层或三层聚合物熔体流入层叠器进行层倍增.在每个层叠器中,分层聚合物熔体被垂直切割成两部分,其中一部分流动并扩散到顶部通道,另一部分流动并扩散到底部通道,如图1(b)所示堆叠[7].分裂、扩散和堆叠的过程每通过一个层叠器都会使层数加倍.通过改变层叠器的数量,可以生成几层到数千层的多层复合材料.依据此理论,成百上千层的样品需要安装大量的层叠器,这使得熔体的流道较长,因而如何控制层结构的稳定性和均匀性是技术的关键.

图1 (a)双组份体系微纳层叠挤出技术示意图;(b)熔体流通过分裂、扩散和堆叠的层倍增原理图[7]Fig.1 (a) Schematic of the micro/nano-laminated extrusion of a two-component system; (b) schematic of the layer multiplication of melt flow-through splitting, diffusion, and stacking[7]

北京化工大学杨卫民团队[8]设计了一种扭转式层叠器,熔体在进入层叠器后被分割成n等分,每等分在层叠器中拉伸展宽并扭转90o,再进行叠加并进入下一个层叠器.根据此原理,该团队设计了一分三、一分四的层叠器,使聚合物熔体通过一个层叠器后层数就可以提高到原来的3~4倍[9],大幅提高了层倍增效率.目前制备的微纳层叠复合材料最高可达上万层,其单层厚度可达纳米级.微纳层叠技术可用于调节和控制填料的分散和分布,使其在导电、导热和阻隔等众多领域中具有极大的应用潜力.

2 微纳层叠复合材料力学性能的提升机理

微纳层叠技术在仿生材料学领域有着广泛的应用,其制备的多层交替复合材料具有特殊的多层结构、丰富的层界面和微纳米尺度的层受限空间.其中特殊的多层结构能够分散应力,阻止裂纹扩散[10];丰富的层界面能够影响聚合物结晶形态及其性能[11];层叠器中的收敛拉伸作用能够对聚合物相形态及无机粒子的分散取向进行调控,从而提高复合材料的力学性能[12–14].

2.1 层界面相互作用

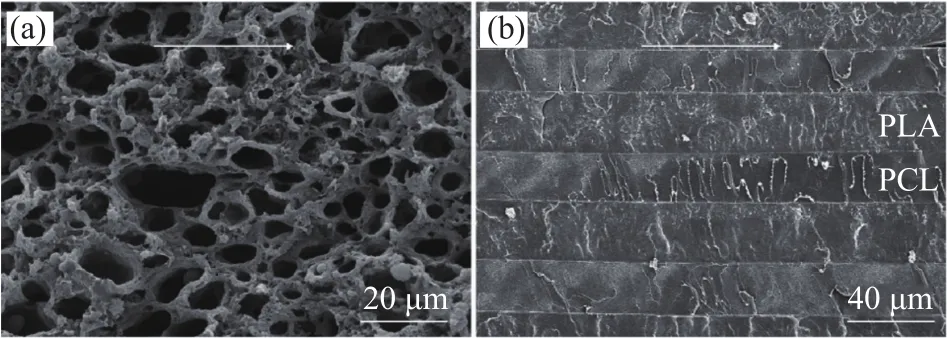

图2 薄膜断面形貌.(a) PLA/PCL 共混薄膜;(b) PLA/PCL 共挤薄膜[16]Fig.2 Cross-sectional SEM of films: (a) PLA/PCL blend film; (b) PLA/PCL co-extruded film[16]

Wu等[17]采用多层共挤技术制备了聚丙烯无规共聚物(PPR)/耐高温聚乙烯(PERT)复合管材,并研究了PPR/PERT复合管材的组织和力学性能.冲击试验表明,选择PERT作为芯层可以有效地抑制管道裂纹的萌生和扩展.PERT的存在也使复合材料管具有良好的低温韧性;研究还发现PPR和PERT在低温下具有不同的变形机制.在–50 ℃(低于PPR的玻璃化转变温度(Tg))下测试时,PPR的分子链发生冻结,导致PPR/PERT管具有较高的缺口灵敏度和极低的冲击强度.而Tg在–78 ℃左右的PERT可以有效抑制裂纹的萌生和扩展,从而显著提高PPR/PERT复合材料管的低温韧性.此外,PPR∶PERT为2∶1的复合管材能够有效地结合PPR的刚度和PERT的韧性,从而使PPR/PERT管材的性能得到优化.

Yang等[18–19]利用微纳层叠技术制备了不同层数(2、4、8、16、32、64和 128)的交替多层聚偏二氟乙烯(PVDF)/聚甲基丙烯酸甲酯(PMMA)片材,对其PVDF侧和PMMA侧的划伤损伤行为进行了研究,并与纯PVDF和纯PMMA的标准化渐进载荷划伤试验进行了对比.实验表明,在PMMA侧,8层PVDF/PMMA复合材料的临界法向划伤载荷(Fcr)最大,这是因为PVDF层的塑性变形导致PMMA层顶部变形减小,阻碍了PMMA的局部大变形;而在PVDF侧,32层PVDF/PMMA复合材料的Fcr最大,比纯PVDF高出40%,这表明PVDF/PMMA多层交替结构能够提高单一材料的抗划伤性能.

Montana等[20]将PMMA与三嵌段共聚物聚(甲基丙烯酸甲酯-b-丙烯酸丁酯-b-甲基丙烯酸甲酯,MAM)进行共挤,得到PMMA/MAM纳米薄膜.与原始PMMA相比,多层膜可获得显著的增强效果(断裂韧性为原始PMMA的20倍);与普通共混物相比,也可获得2~4倍的增强效果.

2.2 层界面诱导结晶

利用微纳层叠技术所制备的复合材料具有丰富的层界面和层界面间的受限空间,并且可以通过控制层叠器的数量调控复合材料的层数以及受限空间的厚度.利用这种特性,向复合材料的其中一个组分中加入成核剂,在层界面处诱导另一组分结晶,并从层界面处向受限空间内逐渐扩展,最终调控另一组分在受限空间内的结晶程度.

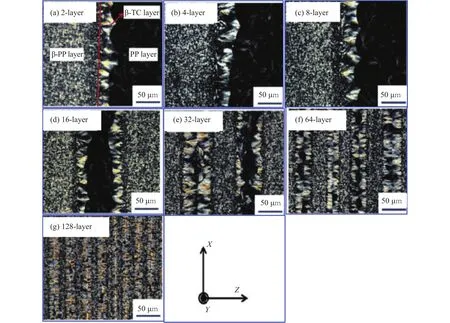

Yang等[21]将β成核剂与聚丙烯(PP)共混形成β-PP,再利用微纳层叠技术与纯PP共挤制备得到聚丙烯多层复合材料(PP/β-PP).如图3 所示,随着层数从2层逐渐增加至62层,单层厚度变薄,层界面数增多.在层界面处,受到成核剂的诱导,纯PP层中也开始形成β结晶,当单层厚度小于50 μm时,整个多层复合材料都充满了β结晶.与含有相同含量β成核剂的非层状复合材料相比,128层PP/β-PP复合材料的断裂伸长率提高了578%,冲击强度提高了91%,这是因为PP/β-PP多层结构中形成了大量有序且连续的β横向晶体.

图3 不同层数 PP/β-PP 复合材料的偏光照片[21]Fig.3 Polarization photos of PP/β-PP composites with different layers[21]

He等[22]制备了一系列由交变等规聚丙烯(iPP)层和交联 iPP(cPP)层组成的多层材料(cPP/iPP).由于cPP的结晶速率比iPP快,在iPP层结晶之前,在cPP层内的界面处出现了许多α型晶体,在快速冷却条件下,通过α–β转变,在界面附近诱导出密集的β型核,从而在iPP层中形成了具有丰富β型晶体的规则对称的超晶(TC)结构.此外,随着层数的增加,iPP层中的结晶形态从TC/α型球晶/TC的三明治结构变化到两个对称的TC结构.这种具有丰富β相的双对称TC结构不仅可以缓解球晶存在引起的应力集中和空化现象,而且可以增加iPP层中β相晶体的相对比例,从而使iPP层的强度和韧性显著提高.该工作提供了一种通过构建连续β-TC结构来制备高性能iPP产品的无添加剂方法.

Luo等[23]将纯等规聚丙烯(iPP)与α成核剂(NA)填充的iPP(PPN)进行多层共挤制成交替多层复合材料.结构分析表明,在iPP各层中均形成了TC/α型球晶/TC的夹层结构,TC结构由分布在层界面周围的α-NAs成核,由连续的α-晶体和β-晶体组成(TCα和 TCβ).与传统方法相比,多层共挤制成的TCβ形成于α-NAs的多层分布,具有可重复性和可调性,因此可以研究TCβ与TCα的竞争生长.结果表明,TCα在层界面周围的受限生长导致了分子链的取向,从而促进了β核的产生,而iPP层的受限空间决定了TCβ的生长.当iPP层数达到64层时,加入质量分数0.7%的α-NAs后,含86.7% TCβ的TC结构几乎占据了iPP层,导致多层复合材料的机械强度和柔韧性显著提高,这为通过控制α-NAs的分布来制备高性能iPP产品提供了一种有前景的方法.

岩性主要为细砂岩、中—粗砂岩,局部含砾。岩心观察常见沉积构造中代表强水流的块状层理、交错层理等,测井曲线形态为齿化箱形,泥岩颜色灰绿—灰褐色,砂岩含量高,属典型的辫状河三角洲沉积(图2),发育水下分流河道、水下分流间湾、远砂泥微相。

2.3 调控聚合物相形态

利用微纳层叠技术制备复合材料时,聚合物熔体在层叠器中经历分裂、扩散和堆叠,此过程中聚合物熔体受到持续的剪切力和拉伸力作用,这些力场可以对聚合物的相形态进行调控.

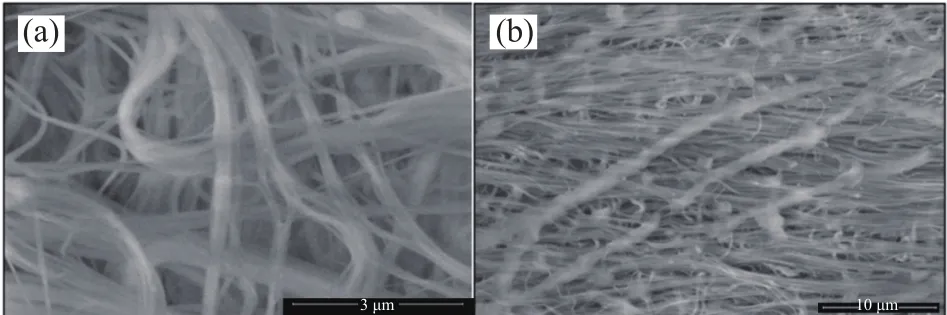

Mahmoud等[24]使用多层共挤技术来调控聚丙烯(PP)/聚对苯二甲酸乙二醇酯(PET)纤维共混物的力学性能.其先使用纺粘系统制备了PET质量分数分别为3%、7%和15%的PET/PP纤维复合材料,制备了高长径比PET纳米纤维,然后将PP/PET纤维送入多层共挤系统,通过层叠器中的强剪切和拉伸流场,获得沿纵向(MD)方向的高取向PET纳米纤维,如图4所示.PET纳米纤维沿MD方向的取向度可以通过多层共挤过程中使用的层叠器数量和质量流量来控制.当质量流量从40增加到 245 g·min–1时,PET 纳米纤维显示出更高的取向度.拉伸测试表明,PET纳米纤维沿MD方向的取向是影响PET纳米纤维增强PP复合材料拉伸性能的关键因素,当质量流量为 245 g·min–1时,PET/PP纤维复合材料的弹性模量和屈服强度分别提高了45%和46%.这使得利用多层共挤技术进一步调整纤维增强复合材料的性能具有现实意义.

图4 PET质量分数为15%的PP/PET复合材料不同阶段的SEM图.(a)纺粘; (b) 多层共挤后[24]Fig.4 SEM images of PP/PET composites with mass fraction of 15%PET: (a) spunbonded; (b) multilayer coextruded[24]

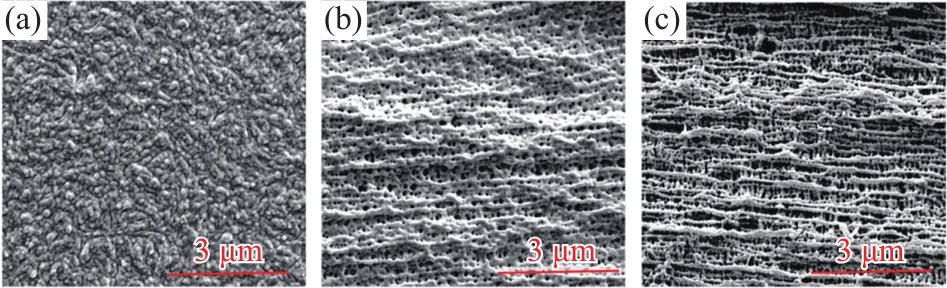

Yi等[25]通过微纳层叠技术制备了一种具有多层串–串结构的抗划伤聚乳酸(PLA)材料.如图5所示,随着层叠器的数量从0增加到9,晶体形态逐渐从各向同性转变为高度定向,在聚乳酸中整齐地形成类似烤肉串的结构.同时,结晶度从5.4%增长到28.3%,机械强度和韧性也大大提高,这使得在不加添加剂的情况下,PLA的划伤性能得到显著改善.

图5 不同层数聚乳酸的 SEM 图像.(a) PLA-0; (b) PLA-5; (c) PLA-9 [25]Fig.5 SEM images of PLA with different layers: (a) PLA-0; (b) PLA-5;(c) PLA-9[25]

王帅文等[26]将聚丙烯(PP)和丁基橡胶(IIR)共混造粒得到热塑性硫化橡胶(TPV)预混料,再将混料进行多层共挤,得到IIR/PP交替多层复合材料.与共混料相比,共挤得到的复合材料中IIR在PP连续相中分散的更加均匀,粒径更小,结晶度更高,断面更加光滑,说明多层共挤更适合制备更高性能的TPV.

Xiong等[27]采用微纳叠层技术制备了多层柔性聚氯乙烯(PVC)薄膜,研究了多层共挤技术对柔性PVC增塑剂迁移的影响.结果表明,随着层叠器数量的增加,流动层倍增器单元通道内产生的强流动剪切场使PVC分子链的形态由盘绕态逐渐变为线性有序态.经多层共挤后,添加剂均匀分散在PVC基体中,线形排列更紧密.通过研究多层PVC薄膜的挥发稳定性、溶剂萃取稳定性、渗出稳定性和薄膜拉伸强度.结果表明,采用微纳层叠技术制备的多层薄膜具有良好的增塑剂迁移稳定性和力学性能,降低了增塑剂迁移对环境和人体的潜在危害.这是因为层叠器越多,聚合物熔体流动长度越长,分子链定向性越强,链的均匀性更高,而均匀排列的PVC链使材料能够承受更多的应力.

2.4 调控无机粒子的分散取向

对有机/无机复合材料而言,无机颗粒在有机体中的分散程度对其性能有着重要的影响,而利用层叠器中的收敛拉伸作用,可以对无机粒子的分散取向进行调控.

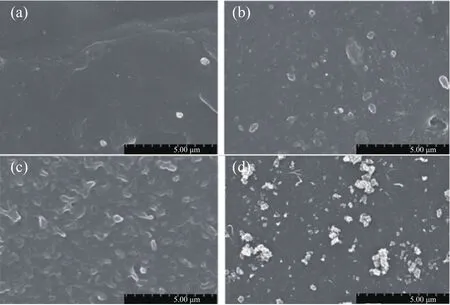

Zhen等[28]利用微纳层叠技术将纳米SiO2和PMMA共挤制备得到含有不同含量纳米SiO2的256层PMMA/nano-SiO2复合薄膜.如图6所示,当nano-SiO2质量分数低于1.5%时,纳米颗粒在聚合物基体中分散较为均匀,无明显团聚;当nano-SiO2质量分数超过3.5%时,纳米颗粒有轻微聚集.但在相同含量下,多层纳米复合膜中团聚体的平均尺寸明显小于单层纳米复合膜,这是因为共混熔体进入层叠器后,受到强烈的剪切和拉伸作用.纳米SiO2颗粒的团聚体经过分流、扭转、拉伸和汇合4个过程后破碎,团聚体分散在基体中.当纳米SiO2质量分数从0增加到5%时,PMMA/nano-SiO2材料的抗拉强度和断裂伸长率均有所提高.

图6 不同纳米 SiO2 质量分数的 PMMA/纳米 SiO2 多层复合膜的SEM 图.(a) 0.5%; (b) 1.5%; (c) 3.5%; (d) 5%[28]Fig.6 SEM images of PMMA/ nano-SiO2 multilayer films with different nano-SiO2 mass fractions: (a) 0.5%; (b) 1.5%; (c) 3.5%; (d)5%[28]

李经龙等[29]利用多层共挤法调控纳米SiO2在聚氯乙烯(PVC)中均匀分散,得到了PVC/nano-SiO2多层复合材料.研究发现,单层复合材料中nano-SiO2发生团聚,随着层数增加,团聚现象逐渐降低.729层复合材料中nano-SiO2在PVC基体中分散的较为均匀.随着层叠器数量的增加,层叠器中的收敛拉伸作用会逐渐增加,破坏nano-SiO2团聚,使其分散地更加均匀.对于质量分数为3% nano-SiO2的PVC/nano-SiO2复合材料,729层复合材料的纵向拉伸强度比单层复合材料增强了25.5%,加热损失率降低了41.7%.

Chen等[30]制备了一系列由聚丙烯(PP)和填充了膨胀型阻燃剂(IFR)的PP(PPFR)组成的交替多层复合材料,研究了IFR的多层分布对PP基体燃烧性能和力学性能的影响,并与IFR均匀分布的PP/IFR常规复合材料进行了比较.研究发现,随着层数的增加,多层复合材料的极限氧指数(LOI)和断裂伸长率均有所提高,峰值放热率和总放热率均逐渐降低.通过拉伸试验,研究了IFR的多层分布对基体力学性能的影响.结果表明,随着层数的增加,断裂伸长率明显增强,产生于PPFR层的裂纹被相邻PP层在层界面处抑制.当复合材料层数超过16层时,LOI和断裂伸长率值甚至比填充相同IFR含量的PP/IFR常规复合材料更大.这是因为当IFR均匀分布在整个基体中时,裂纹会在整个复合材料中扩散,导致较低的拉伸强度和断裂伸长率.这为具有优良力学性能的阻燃复合材料的设计提供了一条有效的途径.

Xia等[31]采用多层共挤法制备了云母呈多层分布的低密度聚乙烯(LDPE)/云母复合材料,研究了层数对多层复合材料力学性能的影响.研究发现,云母沿复合材料厚度方向呈多层结构分布.随着层数的增加,大部分云母粉料分层成薄片,并与流动方向平行.与常规共混复合材料相比,多层复合材料具有更高的抗拉强度和断裂伸长率.这是因为层叠器中的力场可以改善云母的弥散,增强云母在流动方向上的取向,提高材料的刚度.这种填料的多层分布可能为制备具有优异力学性能的聚合物复合材料提供一种潜在的方法.

2.5 原位成纤

纤维增强是一种通过改变增强材料的浓度和取向来提高聚合物复合材料力学性能的成熟技术.然而,传统方法成本较高,并且存在兼容性较差的问题.微纳层叠技术可使分散相组分在聚合物基体中原位成纤并取向,从而制备具有多层结构和高性能的聚合物复合材料.分散相在层叠的过程中层叠器的剪切作用下由球状逐渐发生形变最终变成纤维状.

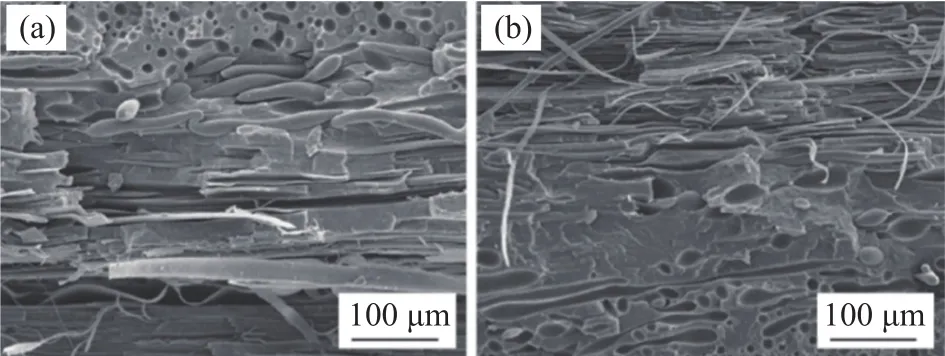

朱钰婷等[32]利用多层共挤法先将聚酰胺6(PA6)和碳纳米管(CNTs)共混,再与聚丙烯(PP)共挤制备得到PP/PA6/CNTs复合材料,并与三者共混的复合材料相比较.从图7中可以看出,随着CNTs含量的增加,复合材料中微纤的含量也在增加,且纤维直径下降,这是因为随着CNTs含量的增加PA6/CNT共混料的粒径下降;随着CNTs含量的增加,共挤复合材料的力学性能均高于共混复合材料,共挤复合材料的拉伸强度先增大再减小,总体上保持在40 MPa左右,断裂伸长率也是先增大再减小,当碳纳米管的质量分数为0.5%时,共挤复合材料的力学性能最佳,拉伸强度和断裂伸长率分别为42.17 MPa和857.82%.

图7 CNTs不同质量分数下 PP/PA6/CNTs原位微纤复合材料的SEM 图.(a) 0.05%; (b) 0.25%[32]Fig.7 SEM images of PP/PA6/CNTs in-situ microfiber composites with different CNTs mass fraction: (a) 0.05%; (b) 0.25%[32]

朱永军等[33]利用多层共挤技术,制备了聚酰胺(PA11)/聚偏氟乙烯(PVDF)多层交替复合材料,并研究了聚酰胺含量对多层交替复合材料的影响.与纯PVDF相比,PA11质量分数为10%的PA11/PVDF复合材料的纵向拉伸强度提高了123.94%,PA11质量分数为15%的复合材料切向断裂伸长率提高了12.49倍.

刘渝等[34]利用多层共挤法,制备了乙烯-醋酸乙烯酯共聚物(EVA)/PP多层复合材料,使分散相PP原位成纤,研究了PP微纤尺寸对复合材料力学性能的影响.结果表明,随着EVA黏度的增加,PP相更容易成纤且相互缠绕,而层叠器中的力场使微纤高度定向,复合材料的拉伸强度沿挤出方向明显增加,沿垂直挤出方向也有所提升.

孙静[35]等制备了不同质量比的聚乳酸(PLA)/聚对苯二甲酸-己二酸-丁二醇酯(PBAT)多层交替复合材料,研究聚乳酸含量对PBAT性能的影响.结果表明,随着聚乳酸含量的增加,微纤直径逐渐增大,PLA/PBAT多层复合材料的断裂伸长率和拉伸模量逐渐增加.这是因为PLA比PBAT具有更高的强度和弹性模量,且在层叠器中受剪切力场的作用而原位成纤.同时该课题组还制备了乙烯-辛烯共聚物(POE)/PLA原位微纤复合材料[36],并与POE/PLA普通共混得到的复合材料相比较.结果表明,普通共混材料中,PLA呈球形;原位微纤复合材料中PLA呈长纤维状.通过力学实验表明,PLA质量分数为20%的普通共混材料的拉伸强度为6.6 MPa,原位微纤复合材料的拉伸强度为8.8 MPa,断裂伸长率相差不大.

3 微纳层叠复合材料应用

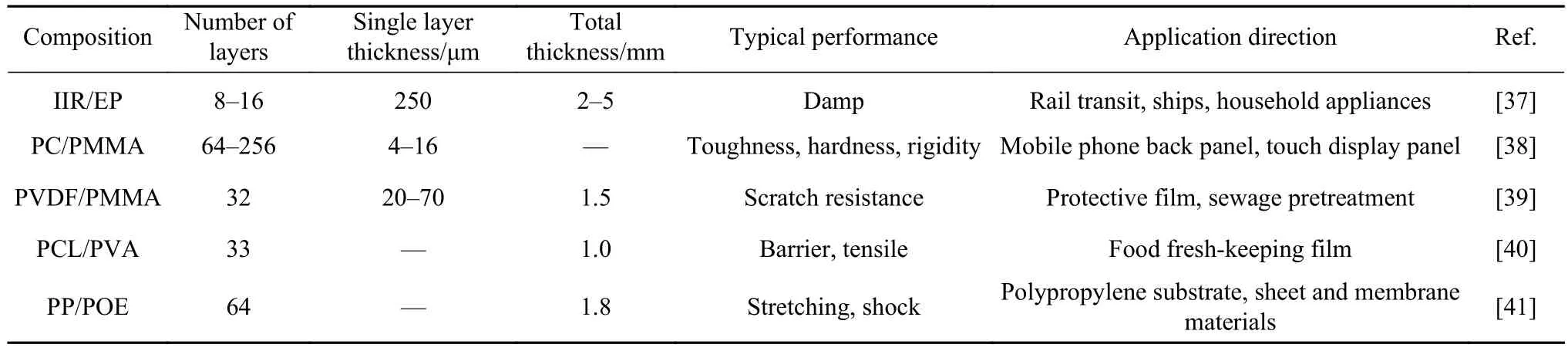

微纳层叠复合材料具有丰富的层界面和可调控的单层厚度,其特殊的多层交替结构往往赋予材料优异的性能.微纳层叠技术从实验室研究到商业生产的成功转型已经在阻尼降噪型材、高强度高韧性复合板和介电薄膜电容器等领域得到了应用.微纳层叠复合材料的应用如表1所示.

表1 微纳层叠复合材料应用Table 1 Application of micro/nano-lamination composites

微纳层叠技术仍在不断进步,不断探索融入分层概念的高附加值产品.例如,正在开发具有独特的力学和声学性能的梯度和弹性体膜/泡沫结构;优化电池隔膜应用的共挤纤维膜;研究包括多层管和纤维复合带的新分层结构等.

4 结论及展望

微纳层叠技术制备的多层交替复合材料具有特殊的多层结构,丰富的层界面和微纳米尺度的层受限空间.其中层叠器中的收敛拉伸作用,可以调控聚合物相形态及无机粒子的分散取向;层间受限空间能够调控聚合物晶体的生长方向,可以使完整球晶变形成为碟状球晶,还可以调控分散相的形态,使其原位成纤;丰富的层界面能够提升多层复合材料的介电性能、断裂拉伸性能等与界面相关的性能.总而言之,微纳层叠技术能够极大地改善聚合物性能,为多层交替复合材料的制备提供新的方法,具有丰富的理论意义和实际价值.但该技术目前也有一些不足之处,未来的研究可以从以下方面进行:

(1)保持层结构的均匀性.微纳层叠技术在层倍增的过程中,层结构的均匀性和完整性受到聚合物熔体组分黏度的强烈影响,较大的黏度差异会导致低黏度层包裹高黏度层,最终导致层不稳定和层破裂,限制了该技术的应用范围.目前保持层的均匀性和完整性的方法主要有匹配聚合物黏度、设计优化新型层叠器和诱导牺牲表面层.

(2)保持层结构的连续性.最新研究发现,通过微纳层叠技术制备的多层复合材料中存在一个临界层.当临界层厚度低于一定值时,层结构的连续性将受到破坏,这种现象已经在不同的聚合物体系中被观察到[42].此外,这种破坏现象是由小的界面扰动引起的,这些扰动通过分离力被放大.因而由临界层引起的连续层结构损伤严重限制了该技术的发展和潜在应用[43].

(3)扩大多层交替聚合物复合材料的应用领域,如应用于组织修复、药物控释等方面[10].