CFRP−泡沫铝夹芯结构控制臂优化设计

顾宗阳,蒋荣超✉,刘大维,孙海霞

1) 青岛大学机电工程学院,青岛 266071 2) 海军航空大学青岛校区航空机械系,青岛 266041

随着汽车轻量化技术的发展,新材料、新结构和新工艺的使用受到了越来越多的关注.其中,碳纤维增强复合材料(Carbon fiber reinforced plastics,CFRP)因其高强度、高模量的优越性能在汽车轻量化技术的发展中占据了重要地位[1−5],国内外学者针对CFRP在汽车上的应用做了许多研究工作.秦溶蔓等[6]对纤维−陶瓷复合防弹板抗侵彻性能影响因素进行了分析,研究发现,通过采取增加陶瓷厚度、采用合适的黏合力参数等措施能够提高其防护性能.陈光等[7]提出了一种CFRP−低碳钢的十二直角薄壁梁保险杠结构,通过等刚度替代得到了一系列的厚度方案,并通过碰撞仿真对方案进行了筛选,使得保险杠减重41.5%.刘越等[8]采用CFRP对悬架控制臂进行了材料替换,并利用正交试验方法对碳纤维铺层进行了优化,相较于钢制控制臂,CFRP控制臂减重效果达到了48.32%.杨中磊等[9]提出了一种碳纤维增强复合材料−差厚钢板(CFRP−TRB)超混杂汽车B柱结构,在改善侧碰耐撞性的同时,实现减重27.7%的效果.高云凯等[10]利用拓扑优化方法对CFRP发动机罩进行了重新设计,在此基础上对试制样件进行了性能分析,试验结果表明,CFRP发动机罩在性能提高了 10%的同时,质量减轻了 46.56%.Yoo等[11]对CFRP汽车下控制臂(LCA)进行了拓扑优化设计,与铝合金制下控制臂相比,碳纤维复合材料控制臂减重效果达到了30%.Ma等[12]利用多目标优化方法对CFRP−铝吸能盒进行了结构优化,明显改善了吸能性能,并降低了质量.Liu等[13]对CFRP方管的穿孔参数进行了多目标优化,大幅提高了CFRP方管的比吸能.

夹芯结构通过多种材料的复合,从而充分发挥各自材料的优点,近年来已成为航空航天、车辆工程等领域的研究热点.兰凤崇等[14]设计了一种泡沫铝填充的分体式翻转管吸能盒,在提高吸能量的同时,表现出了良好的稳定性.程鹏等[15]对双层泡沫铝夹芯结构抗滚石冲击性能进行研究,结果表明,当上下两层泡沫铝的厚度之比为3∶2时,抗冲击性能最好.干年妃等[16]对准静态压缩载荷下CFRP−聚氨酯泡沫夹芯板的性能进行了分析,研究发现,夹芯结构的比吸能要高于单独使用CFRP或聚氨酯泡沫时的比吸能之和.崔岸等[17]针对汽车轻量化需求,设计了一种泡沫填充铝合金波纹夹芯板结构,并将其应用在前车门外板上,提高了其抗撞性能.崔尧尧等[18]对泡沫铝夹芯圆管横向抗冲击性能影响因素进行了分析,研究发现,采用适当的外部约束条件能够提高其吸能特性.Wang等[19]提出了一种以褶皱板和泡沫铝作为吸能器的连接结构,并研究了褶皱板厚度、褶皱数量等对吸能特性的影响.Bragagnolo等[20]对泡沫铝夹芯板的脱粘失效进行了研究,结果表明具有粗糙泡沫结构的夹芯板抗脱粘效果较好.Taherkhani[21]等提出了一种泡沫铝本构模型与胞元模型相结合的有限元模型,在保证模型准确性的前提下,能够大大减少仿真时间.Xin等[22]利用泡沫铝与环氧树脂之间的互渗制成了泡沫铝−环氧树脂夹芯板,相较于传统夹芯板,泡沫铝−环氧树脂复合夹芯板吸能能力更强.

汽车控制臂是悬架的重要导向、承载构件[23],为达到轻量化的设计目的,采用CFRP−泡沫铝夹芯结构作为控制臂本体,并结合铝合金连接件设计一种新型控制臂.在此基础上对CFRP铺层形状、铺层数量和铺层顺序进行优化,实现悬架控制臂轻量化设计.

1 泡沫铝力学性能试验及仿真模型

1.1 泡沫铝试件制备

通过线切割设备将泡沫铝加工成边长为50 mm的立方体,制备的试件如图1所示.为获得泡沫铝的力学性能参数,需要进行准静态压缩试验,试验共选取5个试件.

图1 泡沫铝试件Fig.1 Aluminum foam specimen

1.2 准静态压缩试验

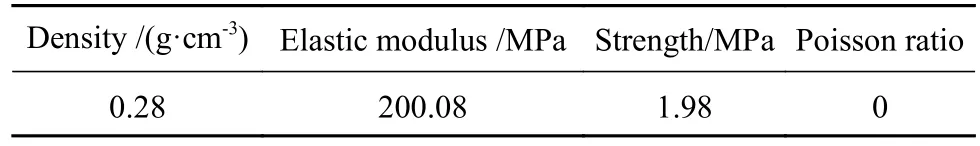

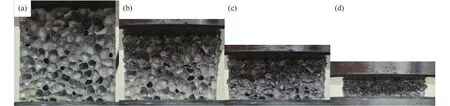

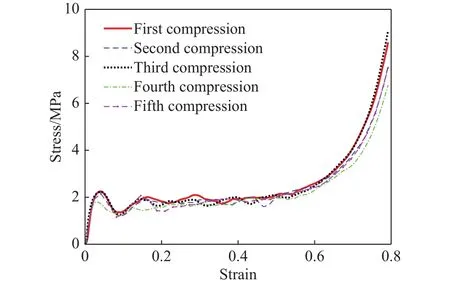

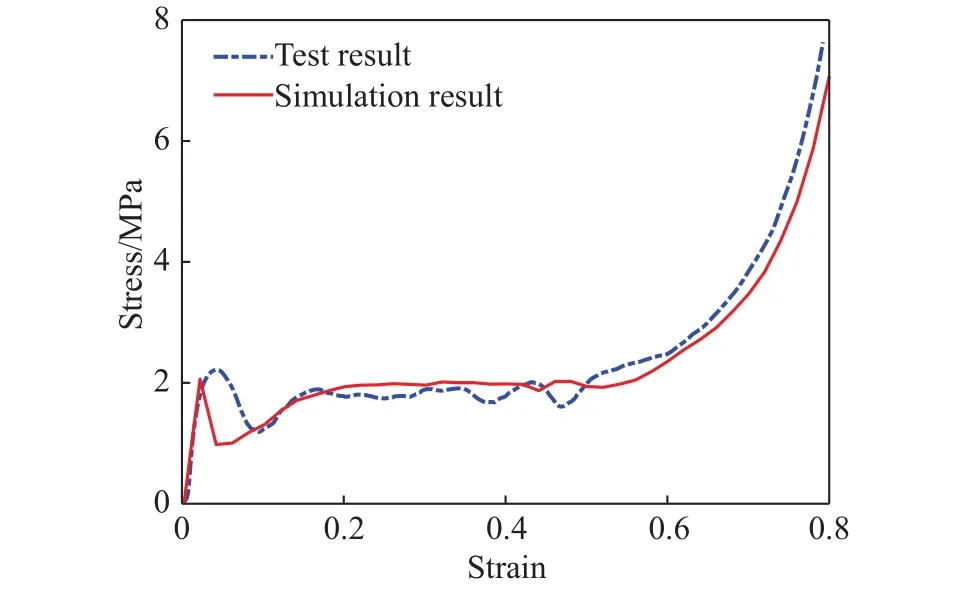

采用电子万能试验机进行泡沫铝准静态压缩试验,压头试验速度为 1 mm·s−1,并记录压缩力−位移曲线,试验过程如图2所示,泡沫铝应力−应变曲线结果如图3所示,经计算得到的泡沫铝材料参数如表1所示.

表1 泡沫铝力学性能参数Table 1 Mechanical property parameters of the aluminum foam

图2 泡沫铝准静态压缩试验.(a) 压缩 0 mm; (b) 压缩 20 mm; (c) 压缩 30 mm; (d) 压缩 40 mmFig.2 Quasi-static compression deformation process of the hexahedral cellular aluminum foam: (a) compression 0 mm; (b) compression 20 mm;(c) compression 30 mm; (d) compression 40 mm

图3 泡沫铝应力−应变曲线Fig.3 Stress–strain curve of the aluminum foam

试验结果表明,泡沫铝材料屈服阶段较长,在此阶段内泡沫铝中的泡沫被挤压破碎,并且伴有碎片脱落,而这也是泡沫铝在变形过程中能吸收大量能量的原因,同时泡沫铝的横向变形远小于其纵向变形,横截面的形状基本不变,所以泡沫铝的泊松比可认为是0.

1.3 泡沫铝六面体胞孔模型

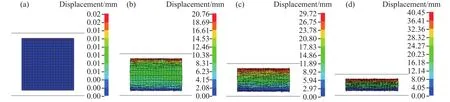

采用六面体胞孔模型来模拟泡沫铝微小孔洞结构,建立 50 mm×50 mm×50 mm 的泡沫铝片体有限元模型,设置片体厚度为0.04 mm,以保持仿真模型和试验样件具有相同的孔隙率.准静态压缩有限元仿真模型中,压板与泡沫铝之间的接触设置为自动点面接触,泡沫铝片体设置内部接触.六面体胞孔泡沫铝模型变形过程如图4所示,仿真得到的曲线如图5所示.可以看出,泡沫铝应力−应变仿真结果与试验结果基本一致,说明六面体胞孔模型能够较好地模拟泡沫铝的变形过程.

图4 泡沫铝准静态压缩变形过程.(a) 压缩 0 mm; (b) 压缩 20 mm; (c) 压缩 30 mm; (d) 压缩 40 mmFig.4 Quasi-static compression deformation process of the hexahedral cellular aluminum foam: (a) compression 0 mm; (b) compression 20 mm;(c) compression 30 mm; (d) compression 40 mm

图5 泡沫铝应力-应变曲线仿真与试验结果对比Fig.5 Comparison of the simulation and experimental results of the stress–strain curve of the aluminum foam

2 CFRP 力学性能试验

2.1 CFRP 试件制备

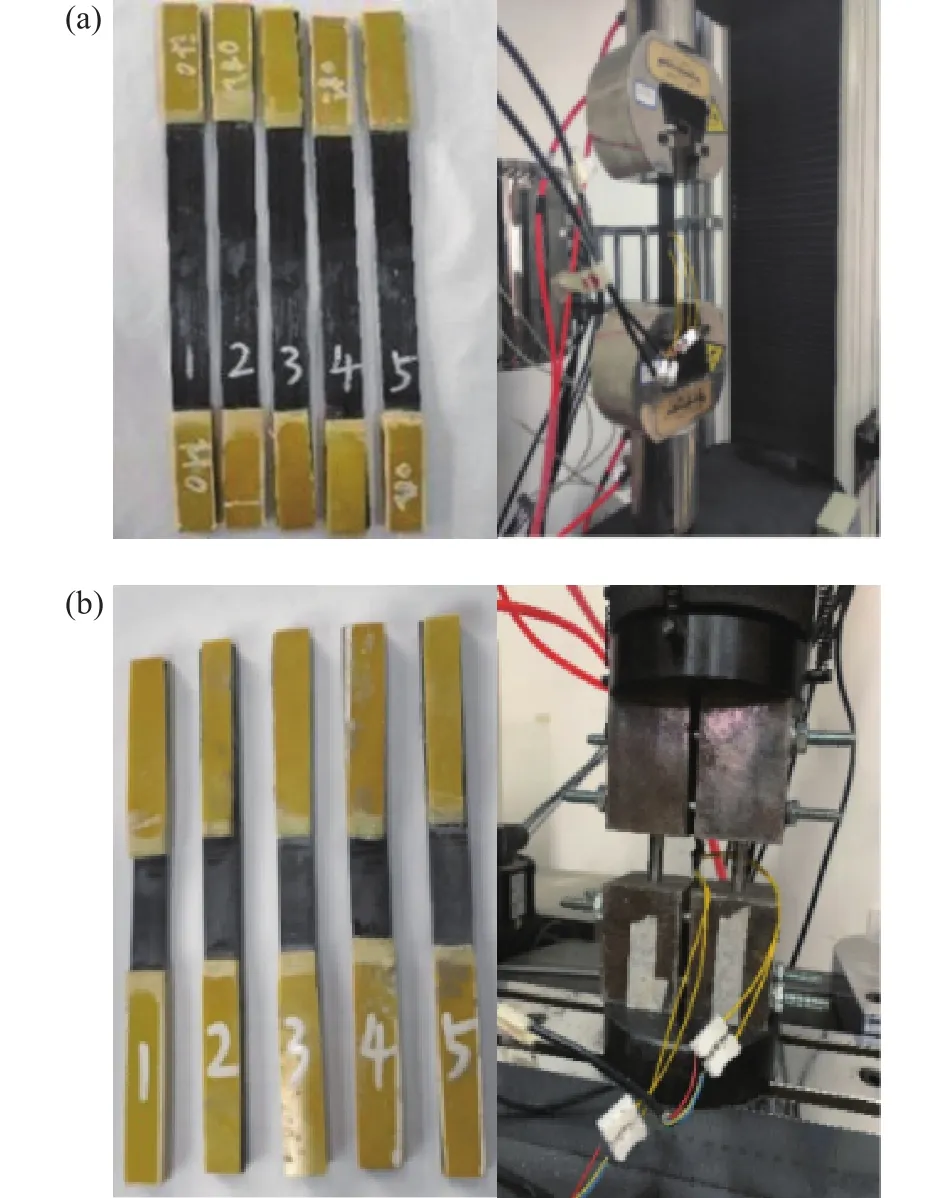

利用碳纤维复合材料单向预浸料,通过真空辅助成型工艺制备CFRP层合板,预浸料部分参数如表2所示,制备工艺如图6所示.根据表3所示的试件尺寸,对层合板进行裁剪,得到铺层角度为0°和 90°的拉伸、压缩试件,以及铺层角度为 45°/−45°的面内剪切试件.

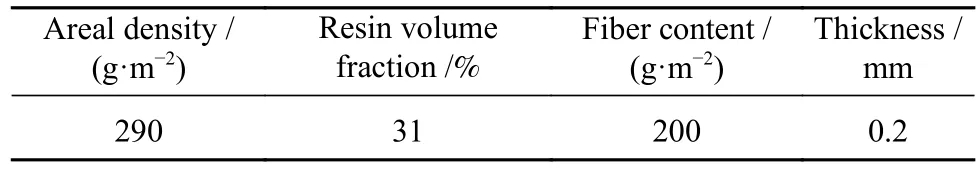

表2 碳纤维单向预浸料参数Table 2 Parameters of the unidirectional carbon fiber prepreg

图6 CFRP 层合板制备过程Fig.6 Preparation process of CFRP laminates

表3 试件尺寸Table 3 Specimen size

2.2 力学性能试验

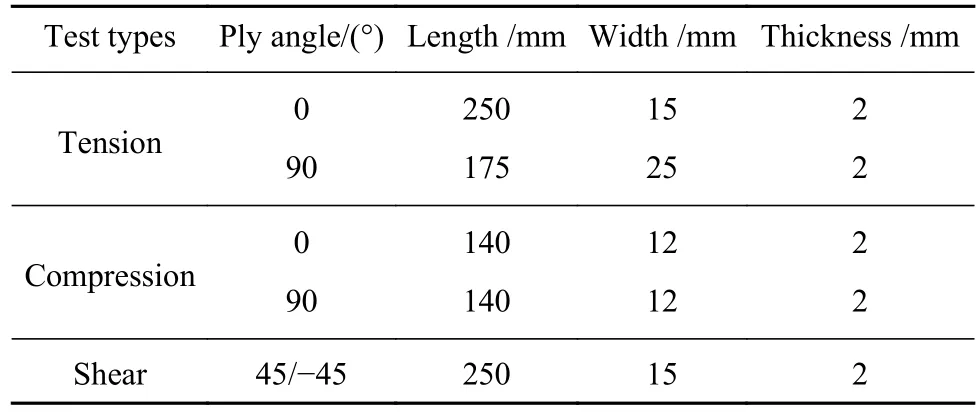

利用电子万能试验机进行力学性能试验,其中拉伸试验参照ASTM D3039/D3039M-14标准,试验速度设置为 2 mm·min−1,压缩试验参照 ASTM D6-641/D6641M-09 标准,试验速度设置为 1.3 mm·min−1,面内剪切试验参照ASTM D3518/D3518M-13标准,试验速度设置为 2 mm·min−1,同时为防止夹具与试件之间产生相对滑动,试件两端应粘贴树脂加强片,试件及试验过程如图7所示,CFRP力学性能参数计算结果如表4所示.

图7 CFRP 试件及试验过程.(a) 拉伸; (b) 压缩Fig.7 CFRP specimen and test process: (a) tensile; (b) compression

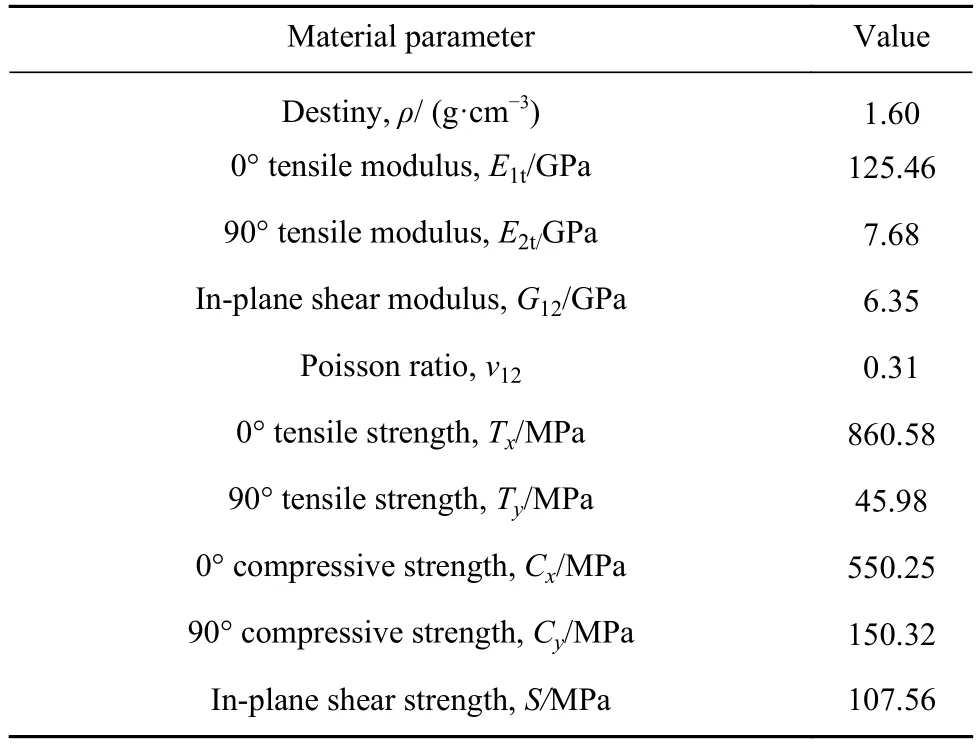

表4 CFRP 力学性能参数Table 4 Mechanical properties of CFRP

3 夹芯结构控制臂初始设计

3.1 钢制控制臂有限元建模

利用壳单元对钢制控制臂进行网格划分,网格尺寸设置为10 mm,控制臂的厚度设置为3.2 mm,建立有限元模型如图8所示.

图8 钢制控制臂有限元模型Fig.8 Finite element model of the steel control arm

3.2 夹芯结构控制臂初始设计

采用CFRP−泡沫铝夹芯结构作为控制臂本体,前点、后点与外点处采用铝合金连接件.为保证与原钢制控制臂性能一致,CFRP−泡沫铝夹芯结构控制臂的泡沫铝夹芯厚度设计为30 mm,孔隙率为 55%,其屈服极限为 166.7 MPa ,CFRP 面板铺层数量为4层,单层厚度0.4 mm,铺层顺序为0°/45°/−45°/90°.

金属与复合材料之间的连接方式有胶接,机械连接、胶−螺混合连接三种,单独采用机械连接的好处是拆装方便,工艺简单,但胶−螺混合连接的连接强度和疲劳寿命显著强于其他连接形式[24−25].为保证结构的可靠性,采用胶−螺混合连接,在Hypermesh中设置胶粘类型为hemming,location选择连接件内表面,并利用RBE2单元模拟螺栓连接,建立夹芯结构控制臂模型如图9所示.

图9 夹芯结构控制臂模型Fig.9 Control arm model of the sandwich structure

3.3 控制臂初始性能分析

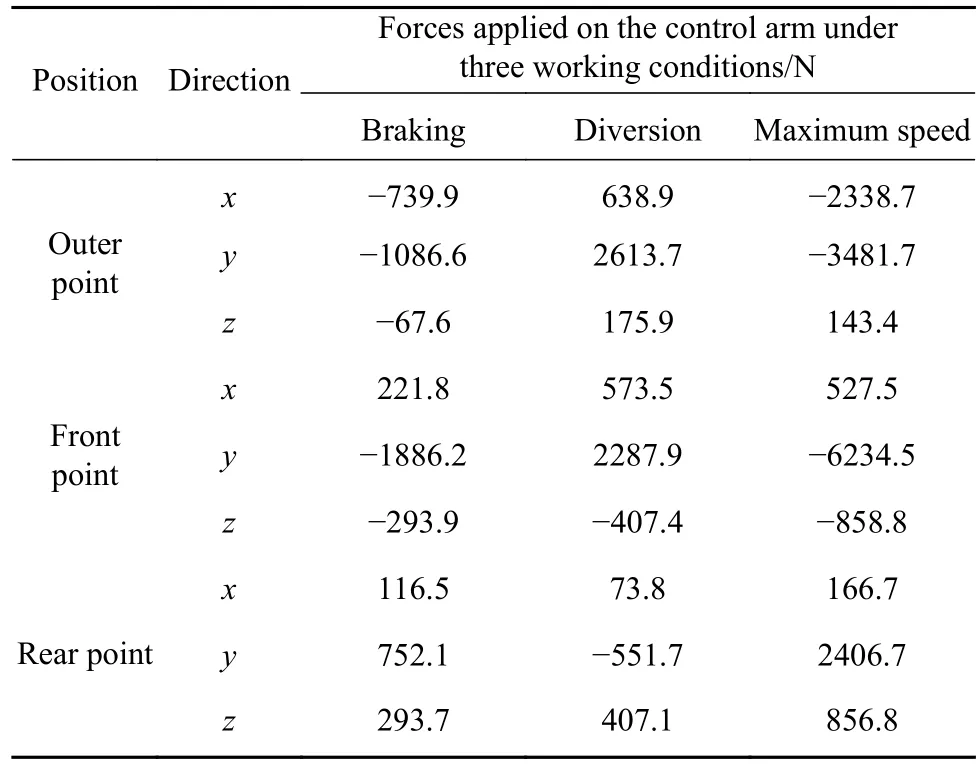

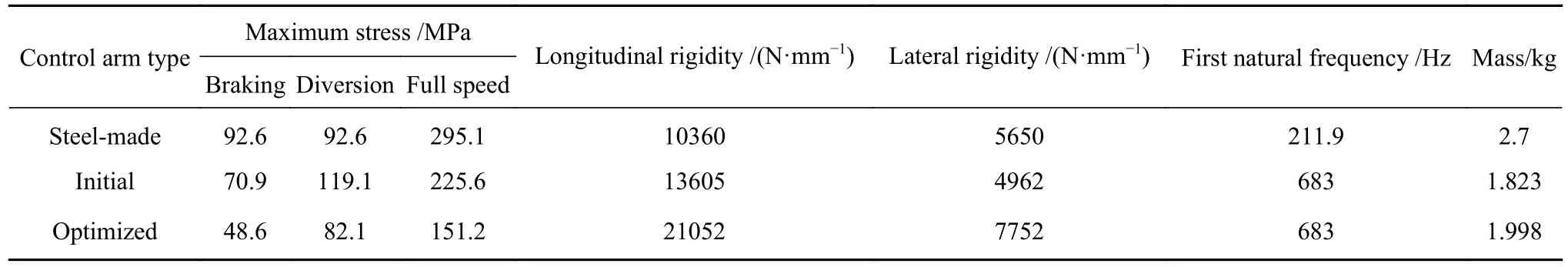

控制臂利用安装在前点、后点的衬套,以及外点的球铰将车轮与车身弹性地连接在一起,是悬架重要承载件,对其进行优化设计时,需考虑其强度、刚度和模态等性能.选取制动、转向和最高车速三个典型工况进行控制臂有限元强度分析,三种工况下控制臂外点、前点和后点载荷情况如表5所示.

表5 控制臂结构强度分析载荷工况Table 5 Load conditions for the control arm structure strength analysis

对夹芯结构控制臂进行网格划分,其中CFRP面板与泡沫铝夹芯采用四边形网格,铝合金连接件采用四面体网格,在对控制臂进行性能分析时,刚度分析主要考虑纵向刚度和侧向刚度,模态性能选取一阶模态频率作为评价指标,仿真得到两种控制臂性能,其中Steel-made、Initial分别代表钢制控制臂和优化前控制臂仿真结果,如表6所示,Optimized代表优化后控制臂仿真结果.

表6 控制臂性能仿真结果Table 6 Simulation results of the control arm performance

经过材料替代与结构重新设计之后,控制臂的质量下降了32.5%,最高车速工况下泡沫铝夹芯处的最大应力为225.6 MPa,超过了材料屈服极限,CFRP面板采用Tsai-Wu准则校核其强度,失效系数为0.8,满足强度要求,同时控制臂整体侧向刚度有所下降,需要进行进一步的优化设计.

4 夹芯结构控制臂铺层设计

由于CFRP−泡沫铝夹芯结构控制臂的CFRP面板铺层优化,主要包括自由尺寸优化、尺寸优化和铺层顺序优化三个部分.优化过程中,应尽量采用 0°、±45°、90°三种经典铺层角度,减小制造难度,节约制造成本;纤维取向尽量与主应力方向一致,±45°铺层应该成对出现,并且同一方向的铺层不能连续出现两次.

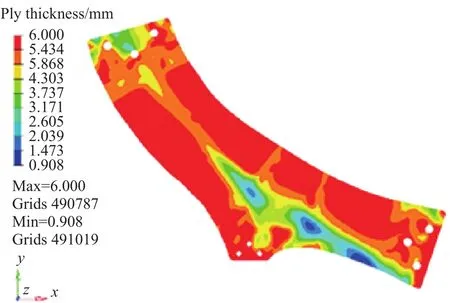

4.1 自由尺寸优化

为了得到每个铺层角度对应的铺层形状,需要对控制臂进行自由尺寸优化.由于自由尺寸优化只能减薄材料而不能增厚材料,首先建立铺层角度分别为 0°、±45°、90°对称的 4 个超级层,铺层厚度设置为2 mm,自由尺寸优化的目标函数设置为加权柔度最小,约束设置为面板总质量不超过CFRP面板初始总质量的90%.

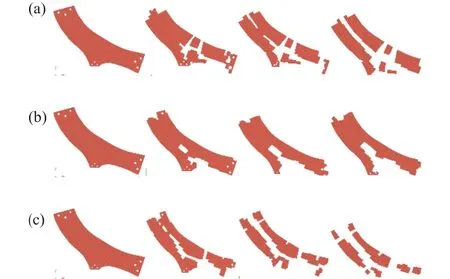

经过3次迭代后,得到的厚度分布结果如图10所示,同时得到了4个铺层角度下的16个铺层形状,对其进行规则化修正,结果如图11所示,其中±45°铺层结果相同.

图10 自由尺寸优化结果Fig.10 Free size optimization results

图11 自由尺寸优化修整结果.(a) 0°铺层; (b) ±45°铺层; (c) 90°铺层Fig.11 Free size optimization results: (a) 0°ply; (b) ±45°ply; (c) 90°ply

4.2 尺寸优化

为得到CFRP面板每个铺层角度下的铺层数量,需要对控制臂进行尺寸优化.自由尺寸优化得到的铺层厚度是不规则的,具有一定的制造难度,所以尺寸优化时设置单层碳纤维布的可制造厚度为0.2 mm,并以碳纤维面板质量不超过0.3 kg为约束,经过优化,确定CFRP面板铺层数量为34层,其中 0°、90°铺层各 12 层,±45°铺层 5 层,此时CFRP面板质量为0.29 kg.

4.3 铺层顺序优化

为了充分发挥碳纤维材料的力学性能,使结构刚度达到最大,在不改变结构质量的前提下还需要进行铺层顺序优化,铺层顺序优化的数学模型可表示为:

其中,f(X)表示控制臂纵向与侧向加权柔度,gi(X)表示铺层顺序优化的约束条件,X表示铺层顺序方案,A表示所有铺层方案的集合.

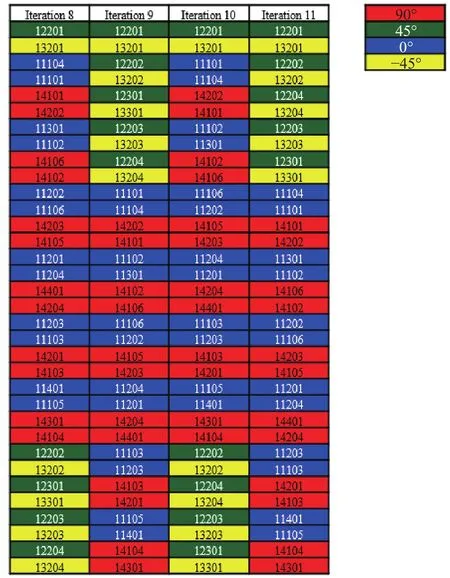

经过11次迭代后得到了最佳的铺层结果,第8~11次迭代结果如图12所示,不同颜色代表不同角度,铺层角度结果为:+45°/−45°/+45°/−45°/+45°/−45°/+45°/−45°/+45° /−45°/0°/0°/90°/90°/0°/0°/90°/90°/0°/0°/90°/90°/0°/0°/90°/90°/0°/0°/90°/90°/0°/0°/90°/90°.

图12 CFRP 面板铺层顺序优化结果Fig.12 Optimization results of the CFRP panel stacking sequence

4.4 结果分析

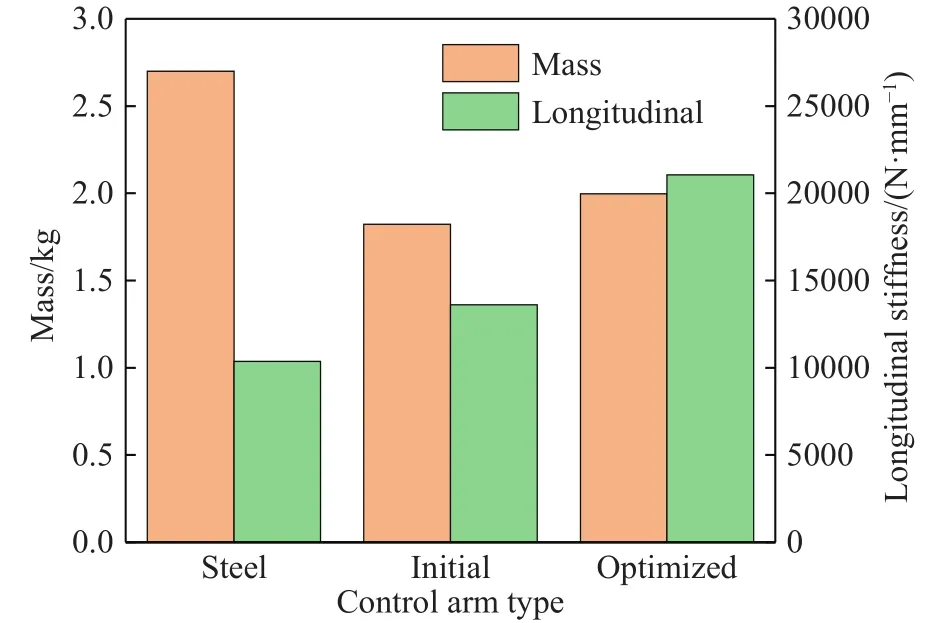

优化后的CFRP−泡沫铝夹芯结构控制臂模型进行有限元分析,性能计算结果见表6,控制臂质量和纵向刚度变化如图13所示.

由表6和图13可看出,在强度方面,优化后的夹芯结构控制臂在制动与最高车速工况下的最大应力明显小于钢制控制臂,最高车速下泡沫铝夹芯处的最大应力为151.2 MPa,安全系数为1.1,满足强度要求,CFRP面板失效系数为0.81,满足强度要求.从刚度角度看,与优化前的控制臂相比,优化后的夹芯结构控制臂侧向与纵向刚度有明显提高,与钢制控制臂比,纵向刚度提高了103.2%,侧向刚度提高了27%.从模态角度看,夹芯结构控制臂的第一阶固有频率较钢制控制臂有较大幅度提高.从质量方面看,经过优化和重新设计后的控制臂质量为1.998 kg,相比钢制控制臂减重26%,轻量化效果显著.

图13 控制臂质量及纵向刚度变化Fig.13 Control arm mass and longitudinal stiffness change

5 结论

(1)开展了泡沫铝准静态压缩试验,并利用六面体胞孔模型对泡沫铝准静态压缩试验过程进行了模拟,通过对比试验与仿真结果验证了泡沫铝模型的准确性.

(2)通过CFRP力学性能试验获取了CFRP材料参数,参考原钢制钢制控制臂设计了一种CFRP−泡沫铝夹芯结构的控制臂,通过有限元分析发现,夹芯结构控制臂在变轻的同时刚度性能下降较大,需要进一步的优化设计.

(3)对CFRP面板进行自由尺寸优化、尺寸优化与铺层顺序优化,得到了CFRP面板的最佳铺层顺序与铺层数量.优化后的夹芯结构控制臂结构质量为1.998 kg,相比钢制控制臂减重26%,夹芯结构控制臂的强度、刚度和模态性能都有所提高.