Al2O3 对超高碱度连铸保护渣理化性能的影响

李刚,潘伟杰,李民,朱礼龙,何生平✉

1) 重庆大学材料科学工程学院,重庆 400044 2) 重庆科技学院,重庆 401331

两性氧化物Al2O3是冶金熔渣中常见的一种组元,对熔渣物化性能具有重要影响.在传统CaO−SiO2基连铸保护渣中,Al2O3含量相对较低,主要来源于生产原料,一般不作为性能调节的组分.但是,在铝镇静钢连铸过程中,如果钢水洁净度较差,致使 Al2O3上浮到保护渣中,将引起保护渣性能的变化,并进一步妨碍保护渣传热和润滑功能的正常发挥.在低碱度或较高碱度(R=1.2~1.5)保护渣或新型CaO−Al2O3基低反应性保护渣范围内,加入Al2O3会使渣的黏度增加、熔点升高、凝固温度降低(或增加)和结晶性能减弱[1−8].近年来,超高碱度保护渣(R=1.65~1.85)在包晶钢连铸保护渣得到成功应用,有效协调了保护渣传热和润滑功能的矛盾[8−14],但是在超高碱度条件下Al2O3对保护渣性能影响规律还未见相关报道.为此,本文以超高碱度保护渣为研究对象,分析Al2O3对保护渣熔化温度、黏度特性和结晶性能的影响趋势,为超高碱度保护渣的生产应用提供理论参考.

1 研究方法

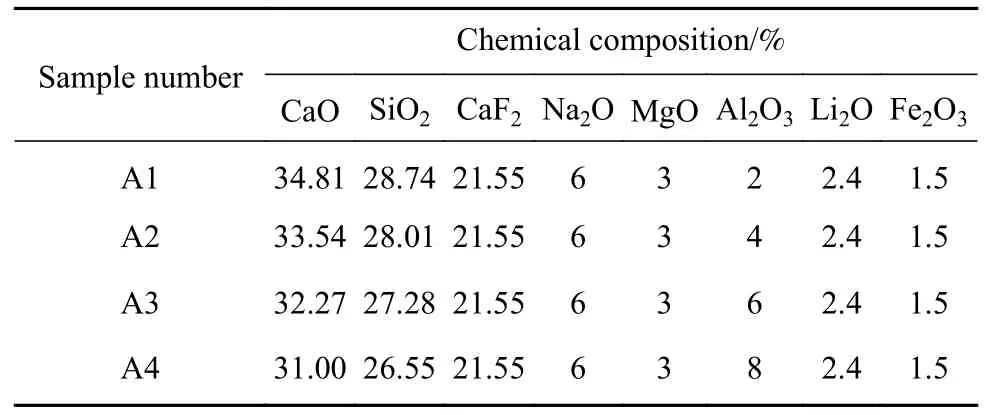

设计的保护渣二元碱度R=1.75(R=(wCaO+56/78×,保护渣中各成分所用的原料均为化学纯,其中CaO、Na2O、Li2O 由相应的碳酸盐CaCO3、Na2CO3、Li2CO3替代,保护渣设计采用单因素变量法,即保持渣中综合碱度及其他组分固定,仅改变渣中Al2O3含量,实验过程中各成分具体含量及标号如表1 所示.

表1 保护渣的化学组分及其含量(质量分数)Table 1 Chemical composition and content of mold fluxes

实验中黏度及黏度−温度曲线采用旋转黏度计测试.在保护渣研究中,凝固温度一般采用黏度−温度曲线法,即在一定的降温速度下,黏度发生突变对应的温度,称为转折温度Tbr,确定方法见文献[9−10,15−19],其意义为液相润滑消失,固相润滑开始时刻.熔化温度的测试采用半球点熔化温度测试仪.

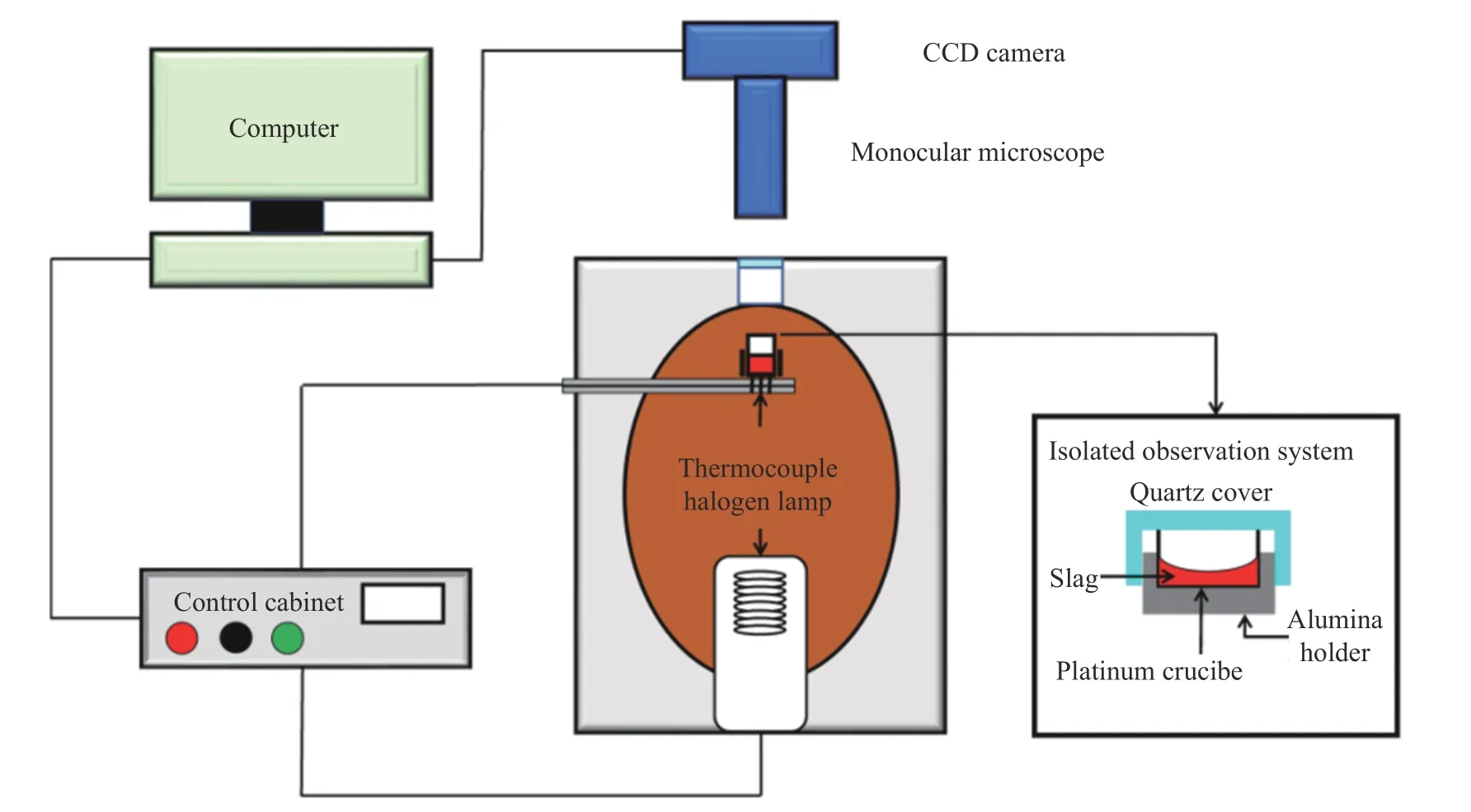

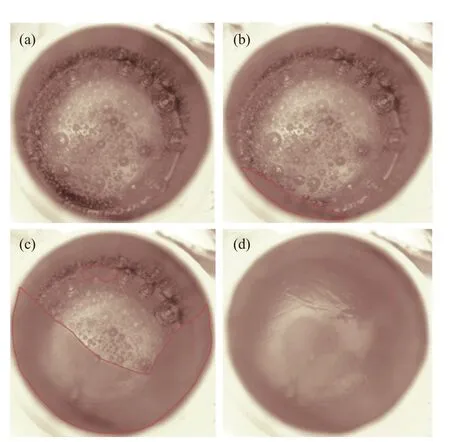

结晶热力学的计算采用8.0 版本FactSage 软件,计算中选择Equilib 模块中耗时相对较少的平衡凝固模型[9,20−22].采用改进的实时高温原位结晶性能测试仪进行结晶性能的研究.取经过熔化后的块状保护渣样品(75±5) mg,然后放入壁厚为0.2 mm,直径为6 mm,高为4.5 mm 的铂金坩埚内,同时在铂金坩埚上方放置玻璃片,可以在有效减小保护渣加热过程中氟化物挥发的同时,提高了实验过程的准确性[7,10],其设备如图1 所示.按照预先设置好的升温速率升至1300 ℃,并保温1 min以保证样品熔化均匀,随后设置不同的降温速率(本文选取的冷却速率为1,2 及3 ℃·s−1)进行降温,观察并记录渣样的结晶过程.在降温过程中采用每秒2 次的拍照速度.用Photoshop 软件对结晶照片进行处理,将结晶态像素与整个视场的比近似看作面积比,并以此作为晶体比例.通常,将液渣中结晶态面积占视场总面积的5%时对应的温度定义为保护渣的开始结晶温度,而当结晶态面积达到视场总面积90%时认为结晶完全[7,23−25].在此基础上,将熔渣由开始结晶到结晶完成90%的时间定义为结晶时间,而将结晶比例与结晶时间的比值定义为平均结晶速率.不同时刻结晶态典型的照片如图2 所示,其中的CCD camera 代表电荷耦合摄像机(Charge coupled device camera).

图1 结晶性能测试装置示意图Fig.1 Schematics of the experimental apparatus for crystallization.

图2 保护渣的结晶行为.(a)渣样熔清;(b)开始结晶(晶体比例5%);(c)晶体生长(晶体比例50%);(d)结晶完全(晶体比例90%)Fig.2 Crystallization behavior: (a) melting of sample;(b) beginning of crystallization (crystal ratio is 5%);(c) crystal growth (crystal ratio is 50%);(d) complete crystallization (crystal ratio is 90%)

2 结果与分析

2.1 黏度与转折温度

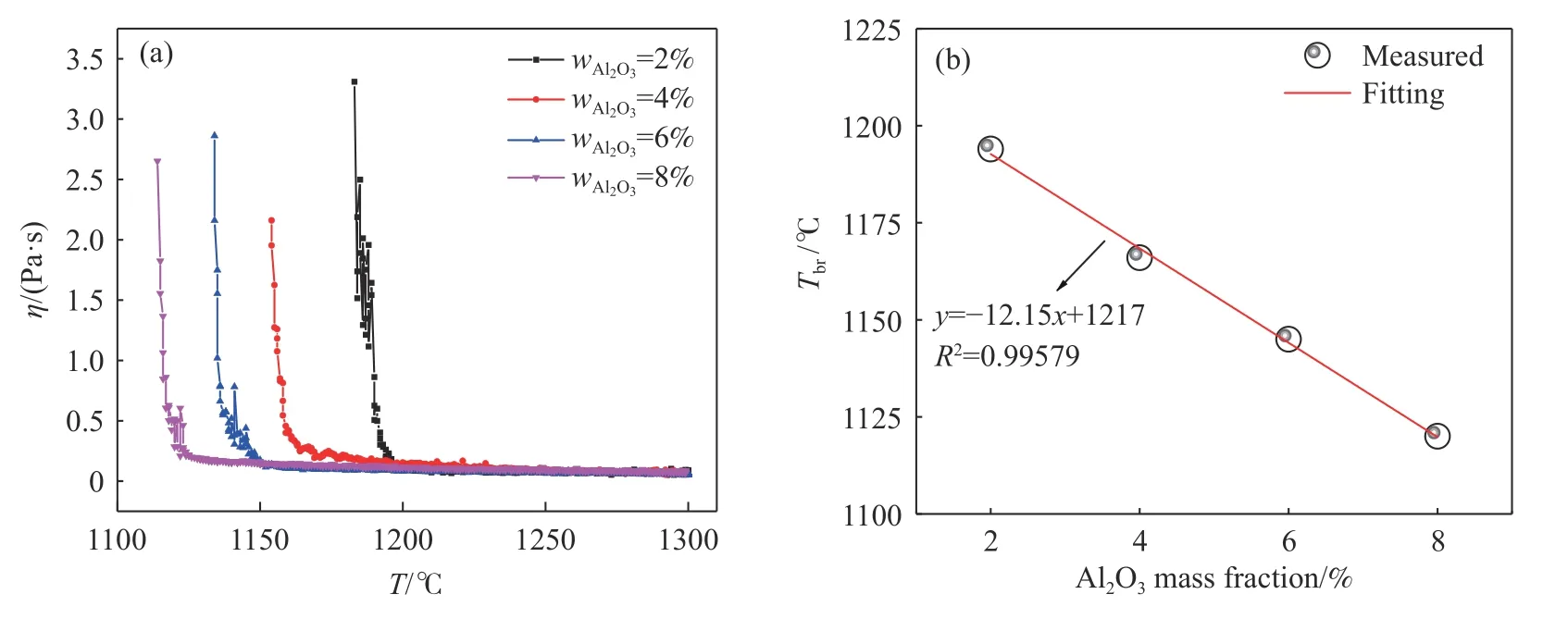

渣中Al2O3对超高碱度保护渣黏度及转折温度的影响如图3 所示.随着Al2O3由2%(表示质量分数下同)增加到8%,保护渣的黏度略微增大,但变化幅度不大,1300 ℃黏度(η)位于0.05~0.15 Pa·s 之间,在包晶钢板坯连铸保护渣范围内[7].但转折温度变化较为明显,保护渣转折温度由A1 渣的1194 ℃首先降到A2 渣的1166 ℃,然后降到A3 的1145 ℃,最后降为A4 的1120 ℃.渣中Al2O3的质量分数平均每增加1%,转折温度下降12 ℃左右.超高碱度保护渣碱度较高,认为Al2O3在此渣系中主要以酸性氧化物存在,它会吸收O2−形成[AlO4]5−,增加熔渣的网络结构复杂性,导致熔渣中离子迁移速率减慢,转折温度降低.

图3 A1~A4 渣的基础性能.(a) 黏温曲线;(b) 转折温度Fig.3 Basic properties of mold fluxes A1−A4: (a) viscosity–temperature curve;(b) break temperature

2.2 熔化温度

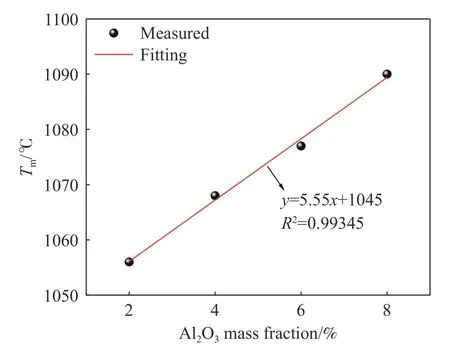

A1~A4 渣的熔化温度(Tm)测试结果如图4所示.由图可知,Al2O3含量的增加会提高超高碱度保护渣的熔化温度.超高碱度保护渣的熔化温度由A1 渣的1058 ℃依次增加到A2 渣的1068 ℃、A3 渣的1077 ℃以及A4 渣的1090 ℃,Al2O3的质量分数平均每增加1%,保护渣的熔化温度增加5 ℃左右.Al2O3对熔化温度的影响从文献[2,4,7]和实际测试数据来看,因渣系不同而有不同的效果,这与化合物之间是否形成复杂氧化物或多元共晶体相关.

图4 不同Al2O3 含量保护渣的熔化温度Fig.4 Melting temperature of mold fluxes with different Al2O3 contents

2.3 结晶性能

2.3.1 结晶温度

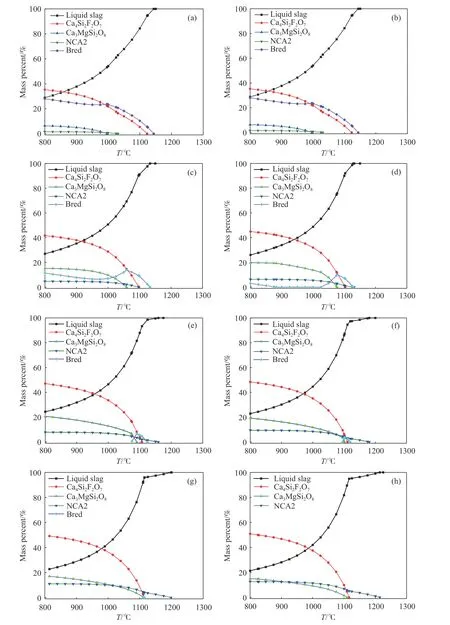

Al2O3对保护渣凝固结晶热力学影响的计算结果如图5 所示.由图可知,渣中主要析出相以Ca4Si2F2O7为主,此外还包括Ca3MgSi2O8、NCA2(是多种物质的固溶体,其包括Na2CaAl4O8及Na2(Na2,Ca)Al4O8)以及Bred(由白硅钙石Ca7Mg(SiO4)4以及镁硅钙石Ca3Mg5(SiO4)4组成的固溶体).随着Al2O3含量增加,保护渣凝固结晶温度呈现先降低后升高的趋势,开始结晶温度由Al2O3质量分数为1%时的1147 ℃先下降到Al2O3质量分数为4%时的1131 ℃,然后逐渐增加到Al2O3质量分数为8%时的1214 ℃.与此同时,各物相的析出顺序也发生变化,当Al2O3质量分数在4%内时,Bred为第一析出相,而当Al2O3质量分数超过4%,NCA2成为了首个析出相,这表明各物相之间存在竞争析出的规律.渣中Bred 的析出温度呈下降趋势,表明Al2O3含量的增加会抑制Bred 相的析出,而渣中Ca3MgSi2O8及NCA2的析出温度却呈升高趋势,表明Al2O3有利于该两相的析出.占渣中析出相主要部分的Ca4Si2F2O7的析出温度较复杂,但变化趋势与熔渣整体的析出温度一致,呈现先降低后增加的趋势,由Al2O3质量分数为1%时的1123 ℃先下降到Al2O3质量分数为4%时的1103 ℃,然后增加到8% Al2O3含量时的1116 ℃,熔渣整体结晶温度的变化范围不大.此外,Ca4Si2F2O7质量分数也随渣中Al2O3质量分数的增加呈增加的趋势,由35.27%增加到50.87%.

图5 不同Al2O3 含量保护渣凝固结晶计算结果.(a) =1%;(b) =2%;(c) =3%;(d) =4%;(e) =5%;(f) =6%;(g) =7%;(h) =8%Fig.5 Calculation results of the solidification crystallization of mold fluxes with different Al2O3 contents: (a) =1%; (b) =2%;(c) =3%;(d) =4%;(e) =5%;(f) =6%;(g) =7%;(h) =8%

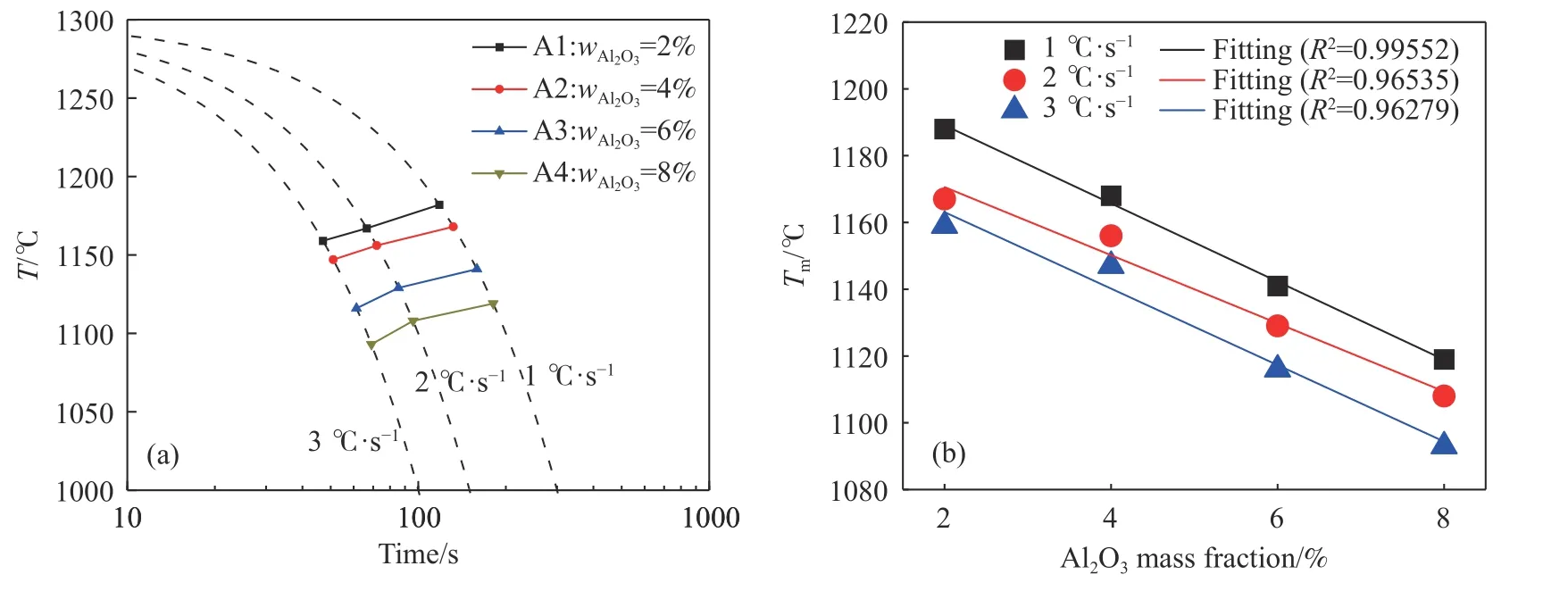

图6 是渣中不同Al2O3含量保护渣采用图1所示的高温原位结晶性能测试仪的连续冷却转变曲线(CCT,continuous cooling transformation)测试结果.由图可知,随着Al2O3含量增加,超高碱度保护渣的开始结晶温度呈下降趋势,这表明渣中Al2O3的加入会抑制超高碱度保护渣的结晶性能.具体表现为:在冷却速率为1 ℃·s−1时,超高碱度保护渣的开始结晶温度由Al2O3质量分数为2%时的1188 ℃下降到Al2O3质量分数为4% 时的1168 ℃,然后下降到Al2O3质量分数为6%时的1141 ℃,最后下降到Al2O3质量分数为8%时的1119 ℃.在冷却速率为3 ℃·s−1时,由Al2O3质量分数为2% 时的1159 ℃下降到Al2O3质量分数为4% 时的1147 ℃,然后下降到Al2O3质量分数为6% 时的1116 ℃,最后下降到Al2O3质量分数为8%时的1093 ℃.Al2O3质量分数平均每增加1%,超高碱度保护渣的开始结晶温度下降11 ℃左右,这与Al2O3质量分数对超高碱度保护渣Tbr影响规律相一致(Al2O3质量分数每增加1%,Tbr下降12 ℃左右).由图2、图3 所述Al2O3对熔化温度及黏度的影响趋势可知,一方面由于Al2O3增加了熔渣的黏度,减缓了结晶的形成过程;另一方面Al2O3使渣的熔化温度增加,提高了熔渣结晶过程中的过冷度,从而有利于熔渣的结晶,综合表现为渣的开始结晶温度下降.

图6 不同Al2O3 含量保护渣CCT 曲线与开始结晶温度.(a)不同Al2O3 含量保护渣CCT 曲线;(b)不同Al2O3 含量保护渣开始结晶温度Fig.6 CCT curves and initial crystallization temperature of mold fluxes with different Al2O3 contents: (a) CCT curves of mold fluxes with different Al2O3 contents;(b) initial crystallization temperature of mold fluxes with different Al2O3 contents

2.3.2 结晶速率

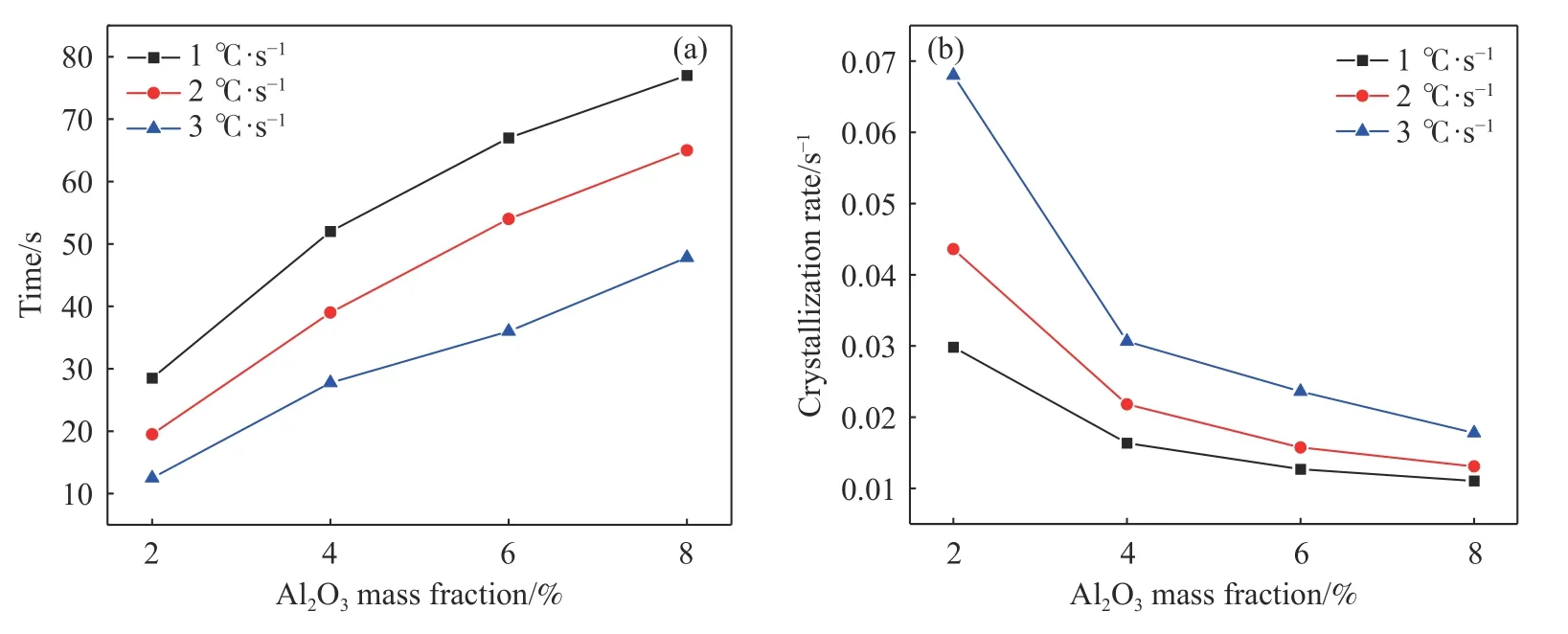

A1~A4 渣的结晶速率及结晶时间如图7 所示.随着Al2O3含量的增加,超高碱度保护渣结晶所用时间增加,平均结晶速率减小,进一步表明Al2O3抑制了保护渣的结晶过程.具体表现为:在冷却速率为1 ℃·s−1时,结晶时间由Al2O3质量分数为2%时的28.5 s 依次增加到Al2O3质量分数为4%事时的52 s,Al2O3质量分数为6%时的67 s,Al2O3质量分数为8%时的77 s;而平均结晶速率由Al2O3质量分数为2%时的0.030 s−1依次相应减小到0.016、0.013 和0.011 s−1.

图7 不同Al2O3 含量保护渣的结晶时间与平均结晶速率.(a) 不同Al2O3 含量保护渣的结晶时间;(b) 不同Al2O3 含量保护渣的平均结晶速率Fig.7 Crystallization time and average crystallization rate of mold fluxes with different Al2O3 contents: (a) crystallization time of mold fluxes with different Al2O3 contents;(b) average crystallization rate of different Al2O3 contents

2.3.3 结晶矿相

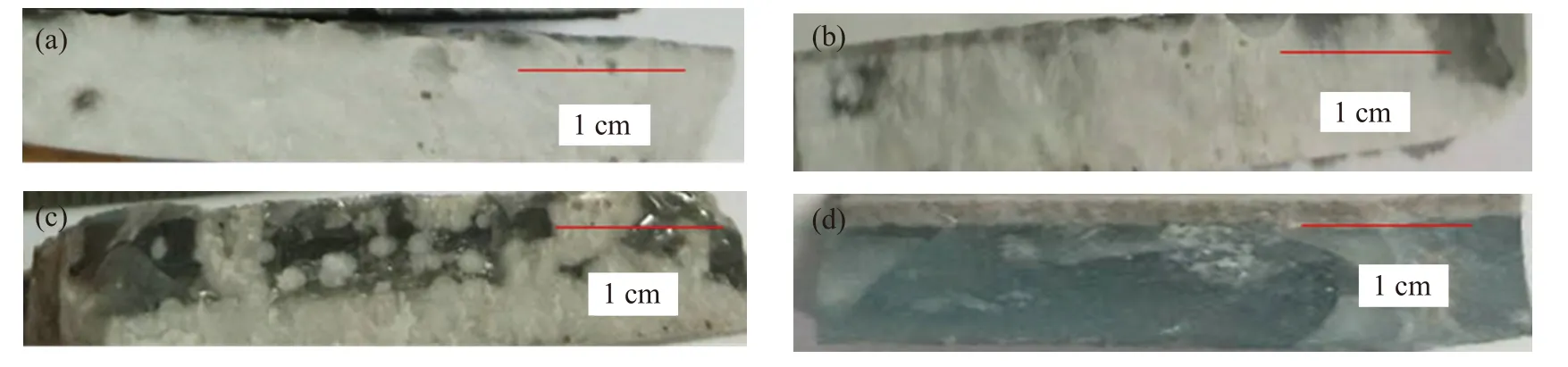

图8 是将A1~A4 保护渣熔融后取出置于室温环境空冷后用相机拍照所得的冷凝断面.从图8 中可以看出,当Al2O3质量分数从2%增加到8%,保护渣冷凝断面的晶体比例逐渐减少.

图8 冷凝断面.(a) =2%;(b) =4%;(c) =6%;(d) =8%Fig.8 Condensation section of mold fluxes: (a) =2%;(b) =4%;(c) =6%;(d)=8%

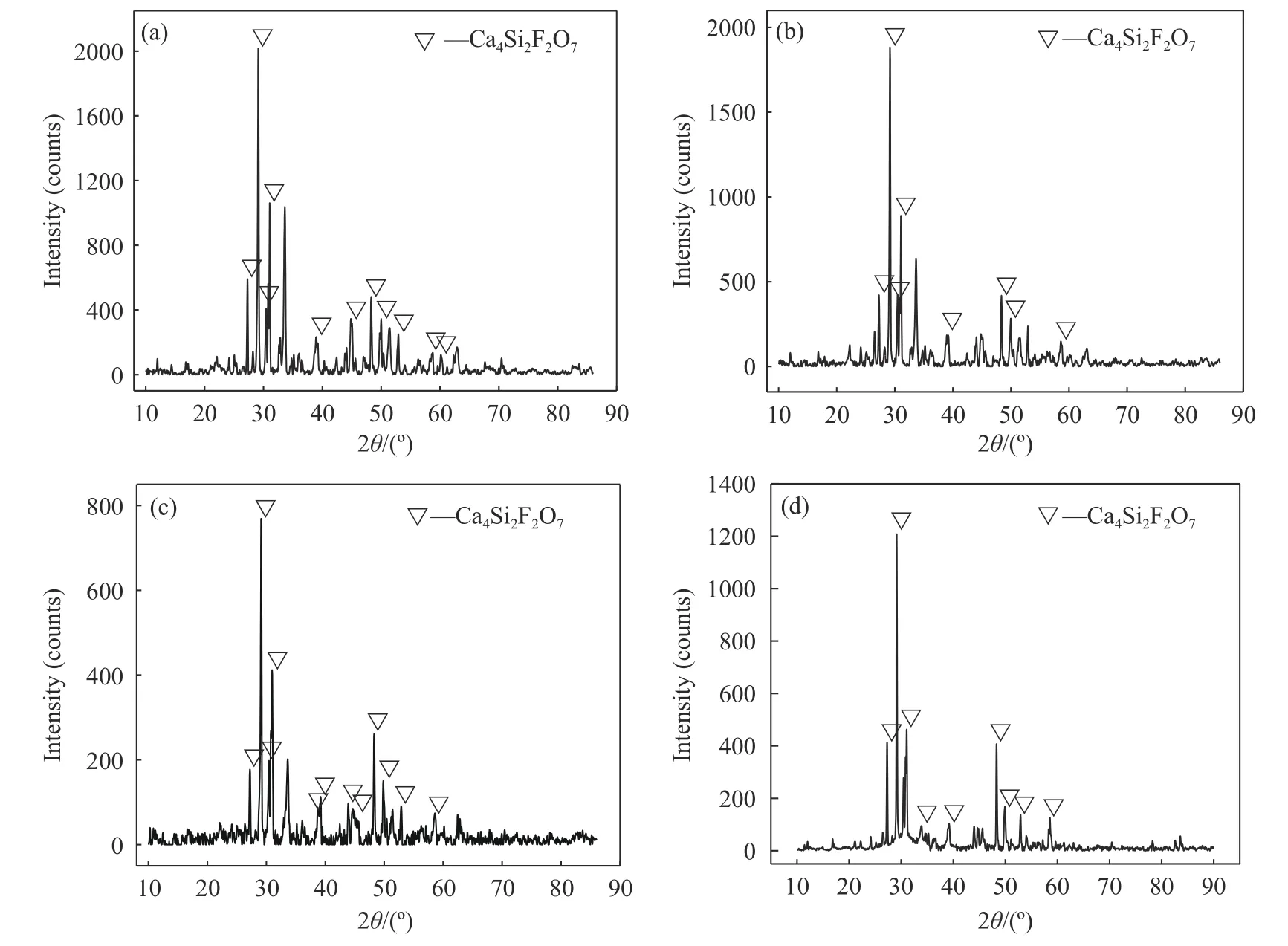

图9 是A1~A4 渣断口晶体部分的X 射线衍射(XRD)测试图谱.随着Al2O3质量分数的增加,超高碱度保护渣中析出相种类并没有发生改变,只有Ca4Si2F2O7一种物相,而结合图7 分析可知,随着Al2O3的增加熔渣的结晶速率都呈下降趋势,这是高碱性条件下Al2O3作为酸性氧化物能促进玻璃化所致.

图9 A1~A4 保护渣的XRD 图.(a) =2%;(b) =4%;(c) =6%;(d) =8%Fig.9 XRD of mold fluxes: (a) =2%;(b) =4%;(c) =6%;(d) =8%

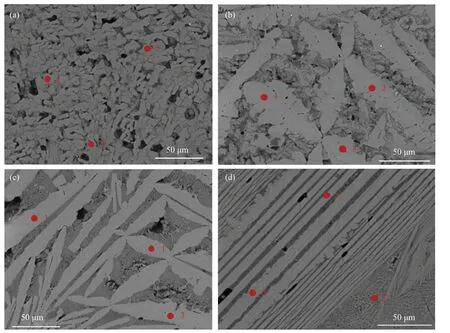

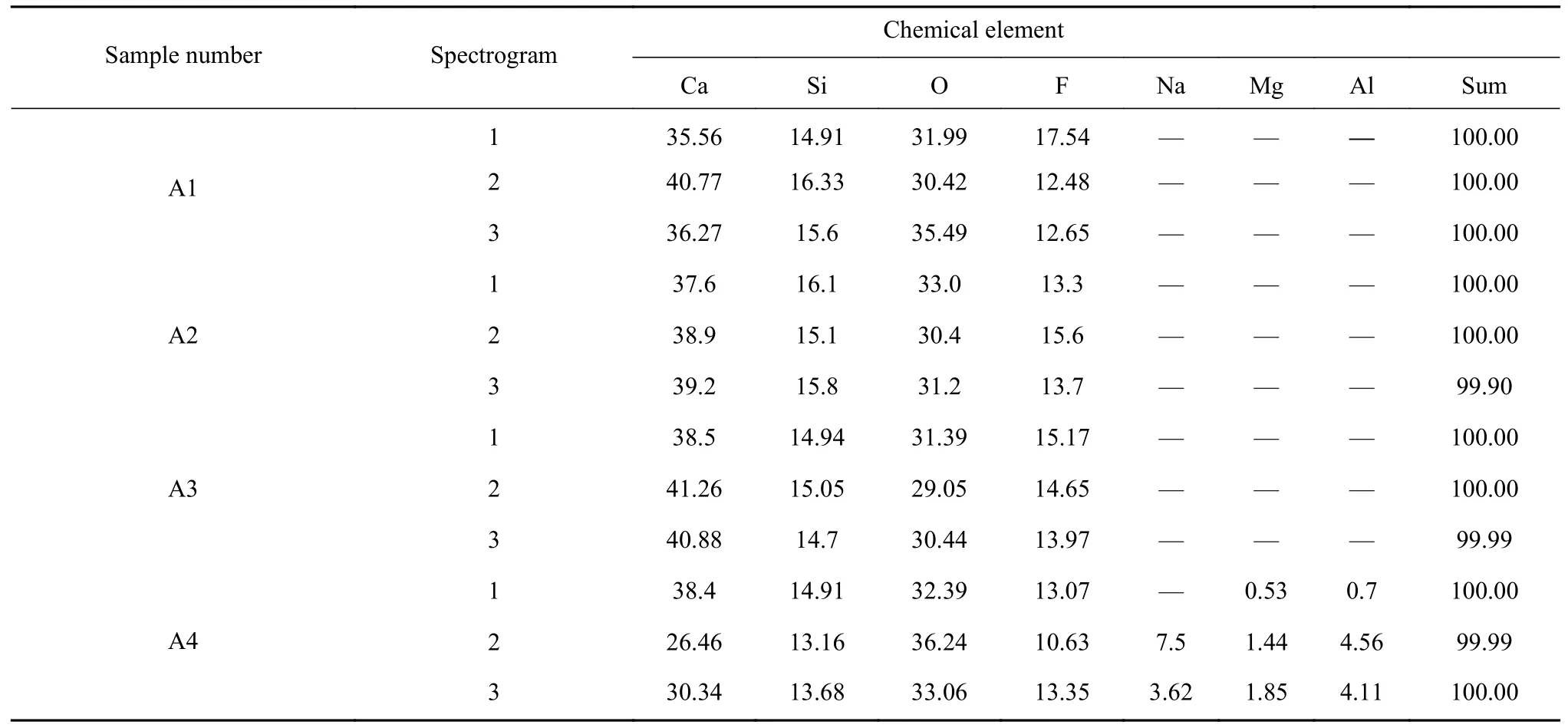

A1~A4 渣的扫描电镜图及能谱分析结果如图10 及表2 所示.由背散射结果分析可知渣中只有一种析出相,结合能谱分析中的元素组成可以确认该析出相为枪晶石,这与XRD 测试结果相符合.但在A4 渣的“3 号”区域,除上述四种元素外,还另外发现了Na、Mg、Al(三种元素质量分数之和为15%),通过对比A4 渣的不同放大倍数背散射照片发现,3 号点处并未出现与其他部分相似的“细长型”枪晶石晶体,并且整个视场中枪晶石数量明显减少,这说明渣中Al2O3的增加会抑制枪晶石形成.此外,通过背散射观察发现,随着渣中Al2O3的增加,析出枪晶石的尺寸有明显增加的趋势.

图10 保护渣电镜扫描图:(a) =2%;(b) =4%;(c) =6%;(d) =8%Fig.10 SEM images of mold fluxes: (a) =2%;(b) =4%;(c) =6%;(d) =8%

表2 保护渣能谱分析结果(质量分数)Table 2 Results of the energy spectrum analysis of mold fluxes %

3 结论

本文以包晶钢连铸用超高碱度保护渣为研究对象,分析了Al2O3对保护渣主要物理性能的影响规律,得到以下结论.

(1)随着Al2O3增加,保护渣的黏度和熔化温度增大,转折温度降低.其中,Al2O3质量分数平均每增加1%,保护渣的熔化温度增加5 ℃左右,转折温度降低12 ℃左右.

(2)渣中Al2O3质量分数每增加1%,开始结晶温度平均下降11 ℃左右.平均结晶速率随渣中Al2O3增加而减小,Al2O3对结晶速率有显著影响.

(3)随着Al2O3增加,冷却断口晶体比例逐渐降低,但晶体保持枪晶石的种类不变,同时,析出枪晶石的尺寸呈现明显增加的趋势.