面向三维复杂焊缝的焊接机器人焊缝跟踪方法

曹学鹏,张弓,杨根,吴月玉,陶浩,王传玺

1) 长安大学,西安 710064 2) 广州先进技术研究所,广州 511458 3) 中国科学院大学,北京 100049

随着制造业和工业技术的进步,焊接机器人逐渐替代传统手工焊接,并广泛应用于各种场合,大大提高了制造效率[1].应用于焊接机器人的焊缝跟踪技术可实现焊接的自动化与智能化[2].目前焊缝跟踪技术存在跟踪精度不高,跟踪实时性不强等问题,国内外学者对此开展了研究.

Chang等[3]开发出差分特征点检测算法与折线式路径规划方法,搭建了便携式机器人跟踪焊接系统,成功应用于双壳船壁结构.Zhao等[4]提出基于ERFNet 网络算法的焊缝跟踪系统,解决了强背景噪声下的焊缝特征点提取,实现在线路径规划与偏差实时修正,实验验证误差在0.25 mm 内.Banafian等[5]开发出基于激光和立体视觉结构光的焊缝跟踪系统,利用改进的图像处理方式实现精确跟踪,实验验证误差小于0.4 mm.Zhang等[6]针对复杂二维焊缝进行焊接实验研究,对特征点精确定位后,焊接路径的平均误差为0.387 mm.针对焊接时焊枪与焊缝中心线不对中的情况,Park和Moon[7]提出基于移动平均算法的模块化焊缝跟踪系统,成功应用于海上管道焊接,并控制误差在0.3 mm 内.对于跟踪过程中产生的噪声干扰,Zou等[8]提出基于深度学习的高鲁棒性焊缝检测器,实现了连续强噪声干扰下的高精度焊缝跟踪.

上述研究促进了焊缝跟踪技术的发展,但研究对象大多以二维平面焊缝为主[9−11],空间焊缝仅面向螺旋线、相贯线等规则曲线[12−14],对空间内任意复杂焊缝的研究较为缺乏.为此,本文以三维复杂焊缝为研究对象,提出一种焊缝四步跟踪法,通过分段扫描的方式采集三维焊缝数据,并利用二阶导数最值法与组合滤波的方法提取特征点,通过三次非均匀有理B 样条拟合(NURBS)的方式实现焊枪的路径规划,完成焊缝跟踪.

1 组成与原理

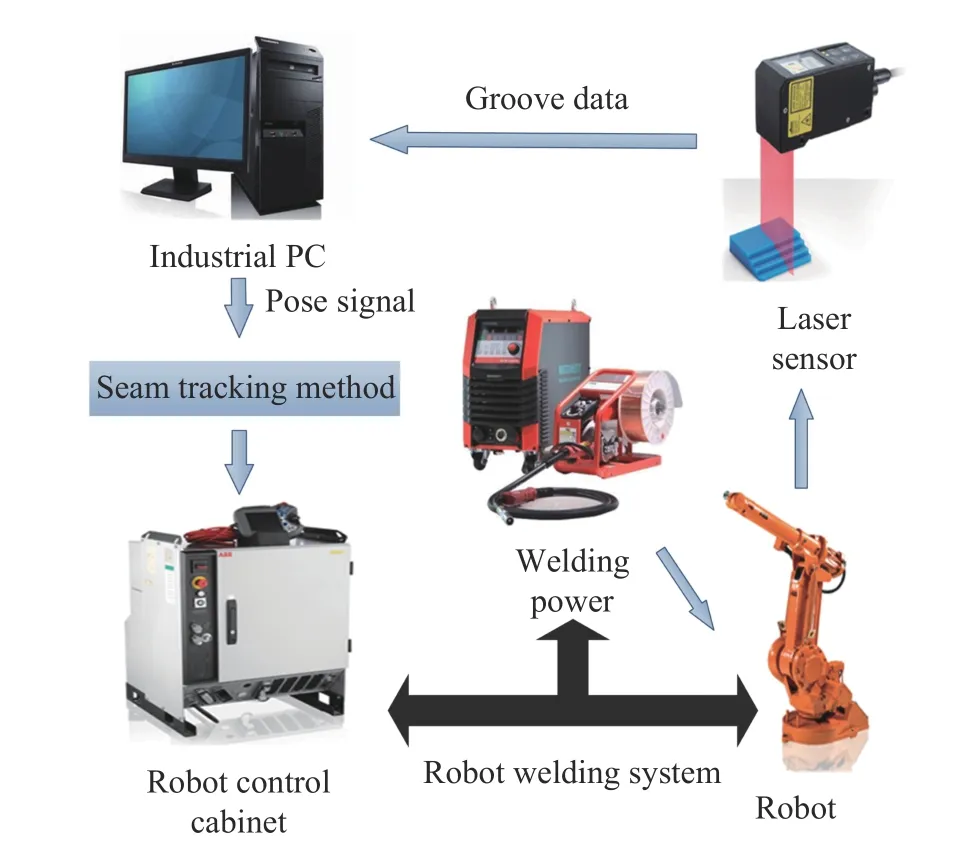

焊缝跟踪系统包含机器人、激光传感器、焊接设备、工控机、控制柜等,其构成原理如图1 所示.本文使用基于结构光的激光传感器作为视觉工具,具有响应快、抗干扰能力强等优点[15].

图1 焊缝跟踪系统构成图Fig.1 Structure diagram of seam tracking system

从图中可以看出,六轴机器人、控制器与焊接设备组成机器人焊接系统,激光传感器装配于机器人末端,并由机器人带动采集信息,焊缝信息通过激光传感器与上位机间的连接传输,经过焊缝跟踪方法的运算输出焊接路径,信息传输至机器人控制器指挥焊接,从而实现焊缝跟踪.

2 焊缝跟踪方法

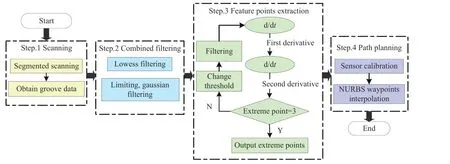

本文提出的焊缝跟踪系统通过分段扫描、组合滤波处理、特征点提取、焊接路径规划四个步骤实现三维复杂焊缝的跟踪.首先通过分段扫描采集焊缝坡口原始数据;经过Lowess 平滑处理[16]去除毛刺及失真,还原焊缝坡口轮廓形貌;随后进行连续两次求导与高斯[17]、限幅[18]滤波获取传感器坐标系下的坡口特征点坐标;通过标定,将位于传感器坐标系下的特征点二维坐标转化为基坐标系下三维坐标[19−20];将一系列焊接点进行NURBS拟合[21]处理,形成焊接路径,整体流程如图2 所示.

图2 焊缝跟踪流程图Fig.2 Flow chart of welding seam tracking

2.1 分段扫描与组合滤波

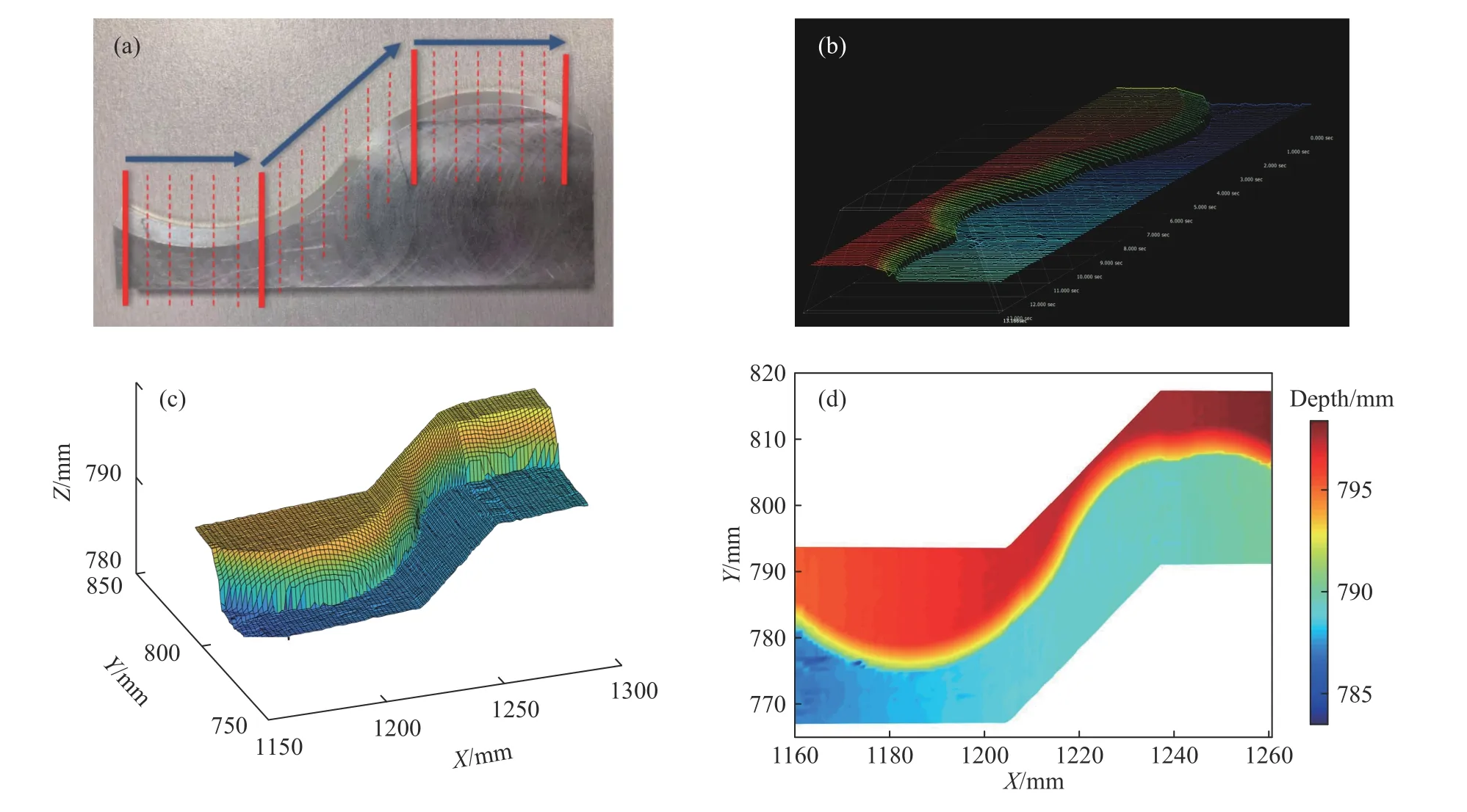

分段扫描的目的在于提取三维空间焊缝数据,是实现三维复杂焊缝跟踪的基础.机器人带动激光传感器以折线分段的方式连续扫描焊缝,获取原始数据.本文实验对象为平面S 型焊缝与三维复杂焊缝(通过直线焊缝与S 型焊缝搭接而成),其中,S 型焊缝的分段扫描原理及效果如图3所示.

图3 分段扫描原理.(a)实物扫描图;(b)原始数据图像;(c) 点云图;(d) 伪彩图Fig.3 Segmented scanning: (a) weldment scanning;(b) raw data;(c) point cloud;(d) pseudo-color picture

激光传感器采集数据时受到自然光线、焊件表面反光、毛刺凸起等影响,导致采集的数据失真.组合滤波采用Lowess 滤波、限幅滤波、高斯滤波三种方法,以平滑修正数据图形.

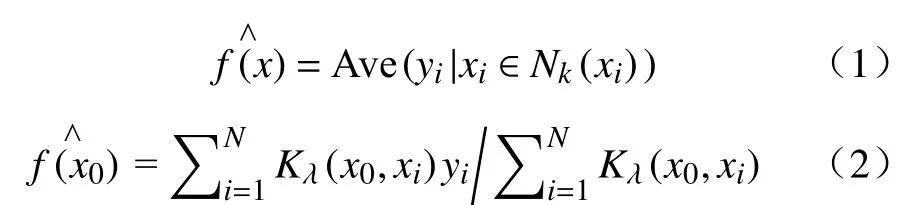

Lowess 滤波为加权线性最小二乘结合一阶多项式模型,能较好的平滑处理波动性数据,用于处理焊件表面毛刺等失真.坡口数据经由式(1)进行平均回归,过程中引入式(2)加权平滑,推导得Lowess 估计值公式(3).

式中:ωi(x0)为权重.

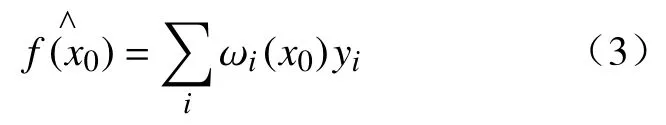

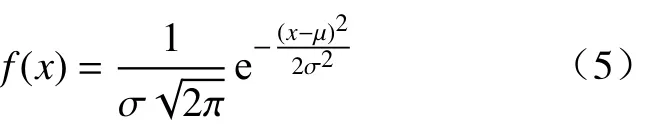

限幅滤波原理如式(4),用于处理偶然因素引起的脉冲干扰.

式中:yn与yn-1为采样值,∆T为阈值.

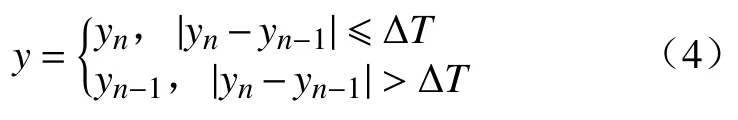

高斯滤波可有效抑制正态分布的干扰信号,防止检测到局部峰值,高斯函数的一维表达如式(5):

式中:μ为均值,决定函数的位置;σ为标准差,决定分布的幅度.

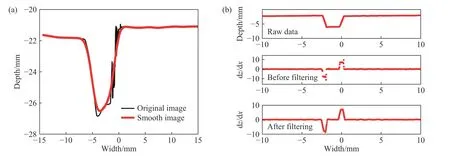

处理三维空间焊缝坡口过程中,Lowess 滤波用于平滑焊件坡口原始图形,限幅、高斯滤波用于处理一阶、二阶导数,使局部极大极小值更为显著.组合滤波效果如图4 所示.x,y,z分别代表坐标轴X轴,Y轴,Z轴上的值.

图4 滤波效果.(a) Lowess 滤波;(b) 限幅、高斯滤波Fig.4 Filter effect: (a) Lowess filtering;(b) limiting,Gaussian filtering

2.2 特征点提取

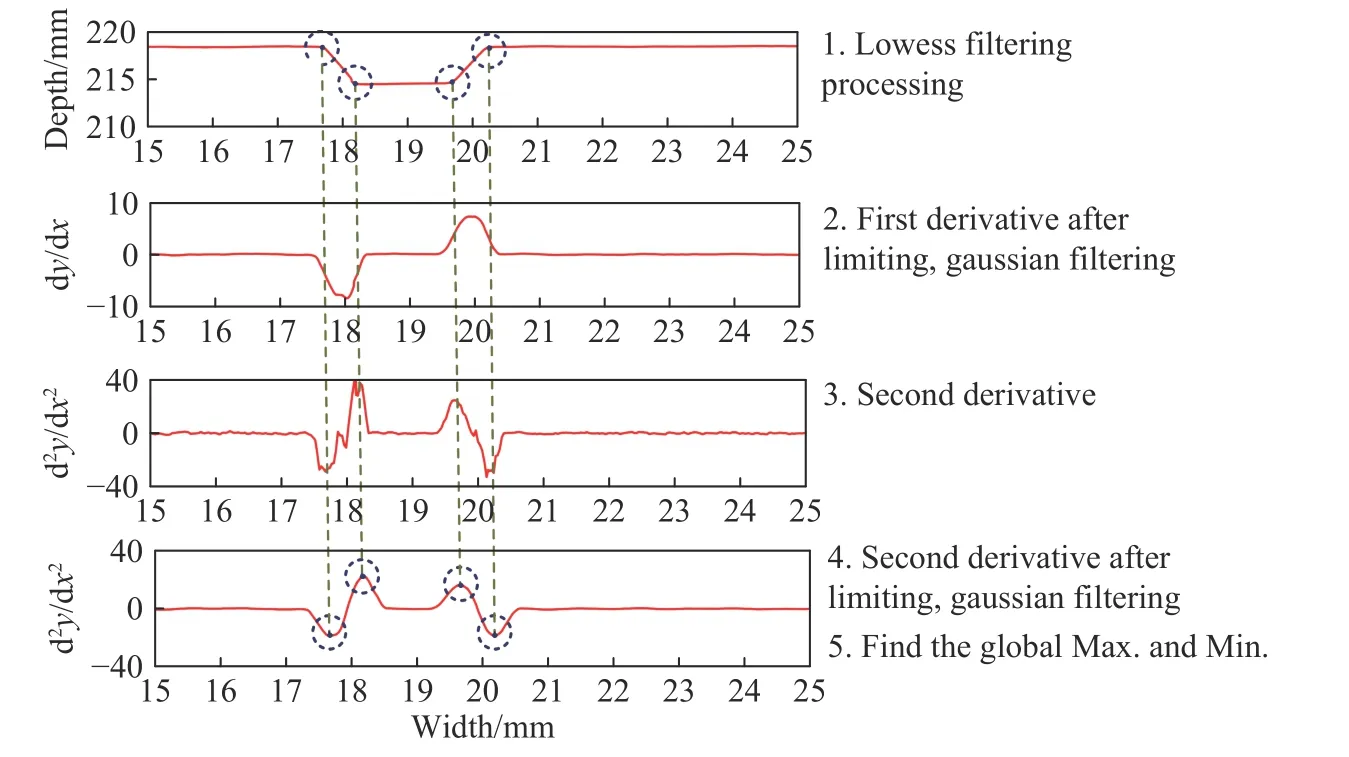

特征点提取的速度与精度影响焊缝跟踪最终效果.针对三维复杂焊缝,特征点提取算法包括五个步骤,如图5 所示.首先Lowess 滤波平滑焊缝坡口;求导得焊缝坡口轮廓的一阶导数;使用限幅、高斯滤波平滑一阶导数;求二阶导并平滑处理;寻找全局极大、极小值确定特征点坐标.

图5 特征点提取Fig.5 Feature points extraction

2.3 路径规划

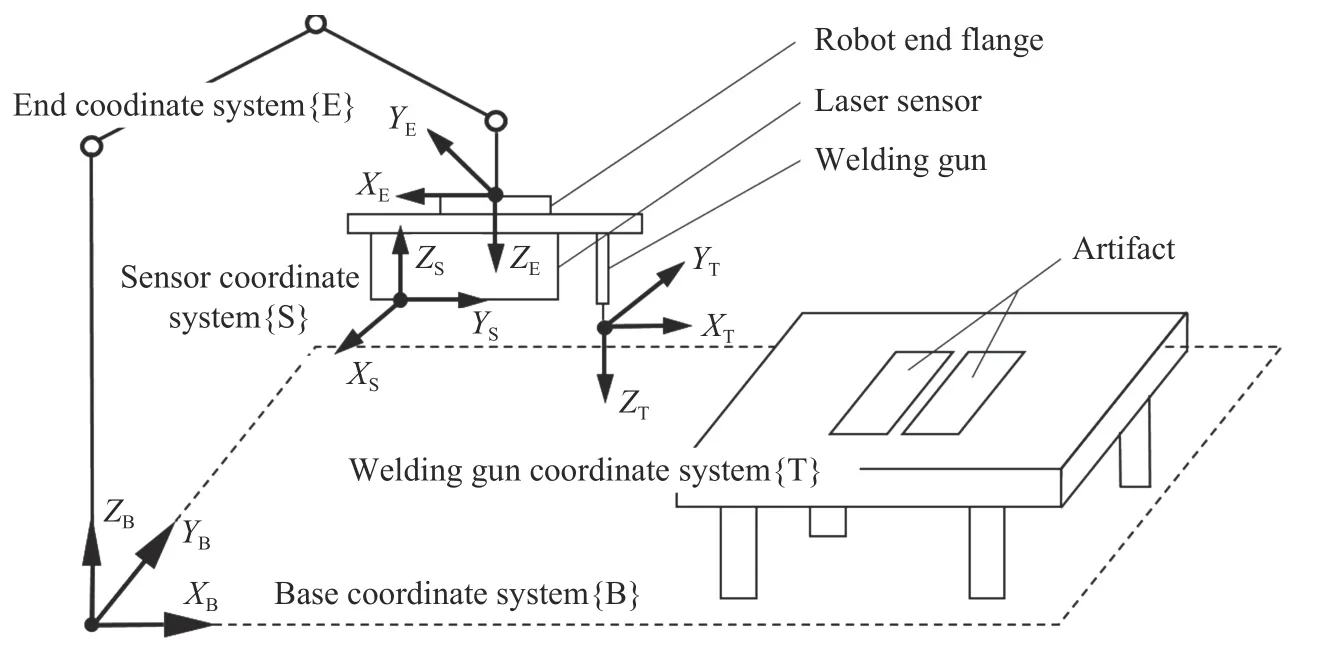

各坐标系的空间转换关系是后续研究与计算的基础,通过坐标转换,可实现将实验数据从传感器坐标系{S}下的二维坐标转化为基坐标系{B}下的三维坐标,从而进行路径规划.转换过程涉及到末端坐标系{E}与焊枪坐标系{T},机器人工作站中各坐标系如图6 所示.

图6 机器人工作站坐标系Fig.6 Robot workstation coordinate system

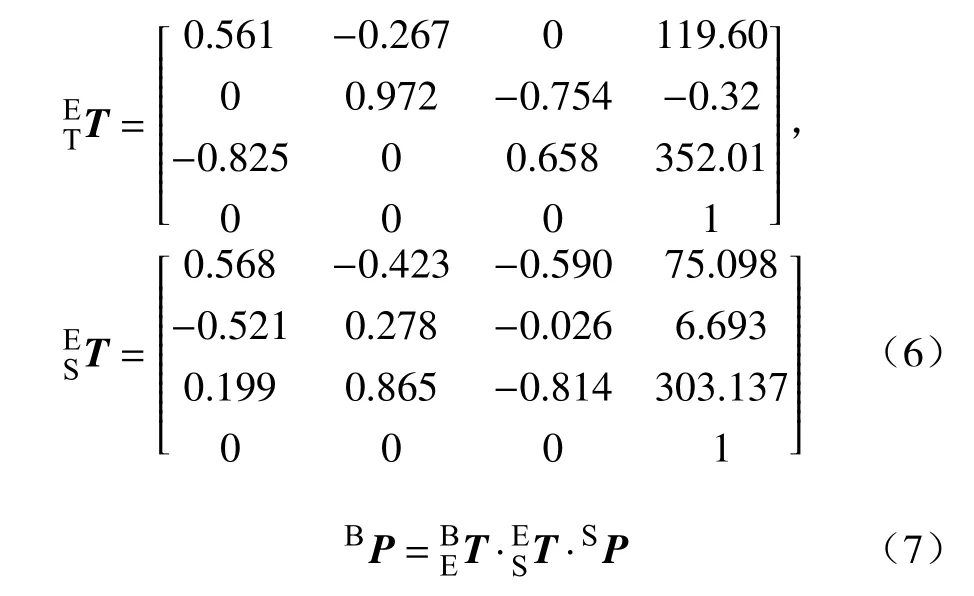

首先进行焊枪TCP 标定[22],使用六点法求得转换矩阵,继而用三点法进行传感器标定,求得转换矩阵,结果如式(6),式(7)为坐标变换核心公式.由于非本文的重点内容,故不再赘述.

式中,BP=(xB,yB,zB,1)T,SP=(xS,0,zS,1)T.

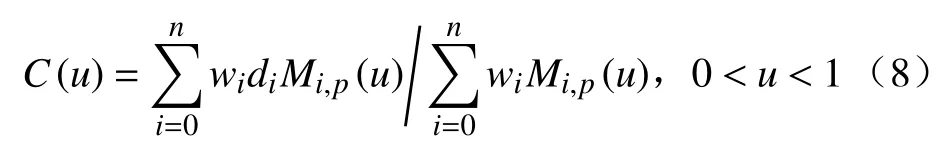

三次非均匀有理B 样条(NURBS)拟合方法在拟合复杂图形时有较大便利,NURBS 曲线的拟合和插值也是领域内研究重点.NURBS 曲线拟合公式如式(8):

式中:wi,i=0,1,2,······,n称为权因子,分别与控制点di联系;首末全因子w0,wn>0,其余wi≥0,且顺序k个全因子不同时为零;Mi,p(u)是由节点矢量V=[v0,v1,······,vn+p+1]上按deBoor-Cox递推公式决定的p次规范B样条基函数.

3 实验研究

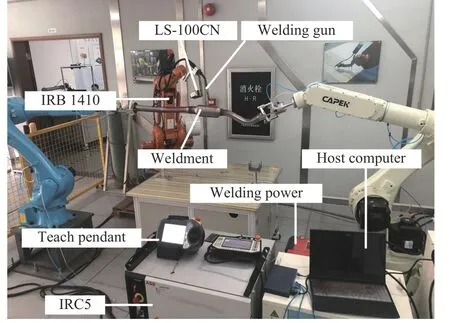

文中焊缝跟踪系统实验平台的组成,如图7 所示.主要包含:六轴机器人ABB IRB 1410、控制器IRC5、激光传感器LS-100CN、焊接电源及焊枪、上位机等.

图7 焊接实验系统组成Fig.7 Welding experimental system composition

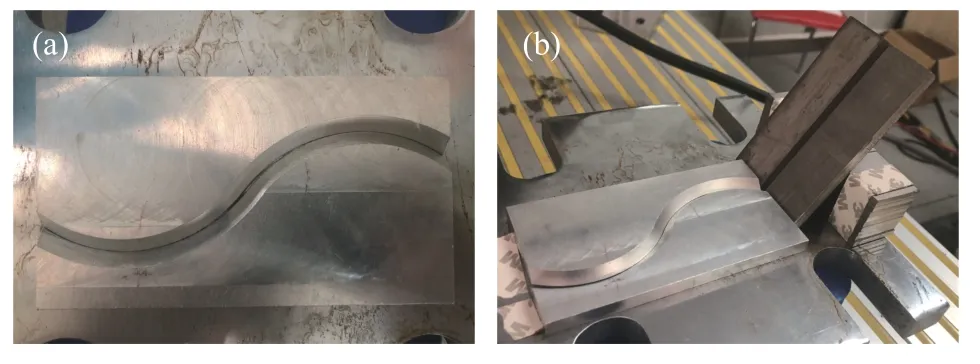

实验对象设置为S 型焊缝和通过直线焊缝与S 型焊缝搭接而成的三维复杂焊缝,以验证实验方法在不同维度的可行性,并测量不同类型焊缝跟踪精度.焊缝类型如图8 所示.

图8 实验对象.(a) S 型焊缝;(b) 三维复杂焊缝Fig.8 Test subject: (a) type S;(b) three-dimensional (3D) curve

实验过程中,设置机器人移动速度为20 mm·s−1[23−24],采集频率设为12 Hz(机器人位姿数据采集频率同为12 Hz),采集焊缝的二维信息,以时间为第三维信息将其可视化,分段扫描采集原始数据如图9所示.可以看出,未经过坐标转换的焊缝整体特征表现不明显,并未显示出焊缝的整体形貌(S 型),但是坡口特征并未被掩盖.随后对原始数据进行坐标转换,以还原焊缝空间特征.

图9 原始数据图.(a) S 型焊缝;(b) 三维复杂焊缝Fig.9 Raw data graph: (a) type S;(b) 3D curve

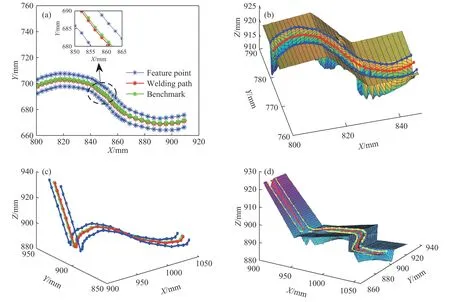

激光传感器采集的焊缝信息为焊缝的二维坐标数据,由于受实验环境干扰、激光散射等影响,存在部分失真、毛刺,故采用2.1 节所述方法,对原始数据进行组合滤波,以得到相对还原的焊缝形貌数据.采用2.2 节和2.3 节所述方法,对焊缝特征点进行定位,得到传感器坐标系下特征点坐标,再根据转换矩阵(6)与式(7),计算得到基坐标系下的特征点坐标.对每对特征点求取中心点得到焊接点,实验采用NURBS 函数拟合焊接点获取焊接路径.使用焊枪末端落于焊缝中心线,记录位置数据作为基准.将跟踪方法下获得的焊接路径与基准进行比对,从而获得跟踪误差.拟合出的焊接路径结合焊件三维点云图,如图10 所示.与图9对比可以看出,焊缝整体特征被还原,为实现焊缝跟踪提供了基础.

图10 焊接路径.(a) S 型焊缝;(b) S 型焊缝点云图;(c) 三维复杂焊缝;(d) 三维复杂焊缝点云图Fig.10 Welding path: (a) type S;(b) point cloud of type S;(c) 3D curve;(d) point cloud of 3D curve

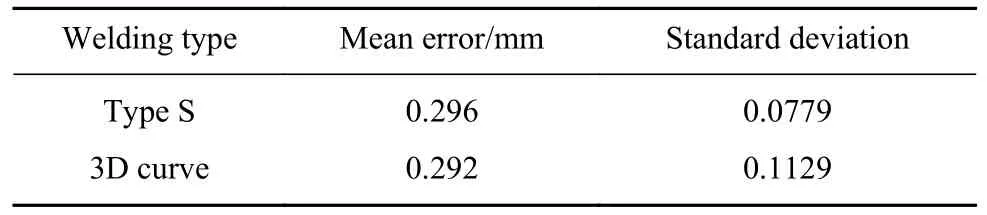

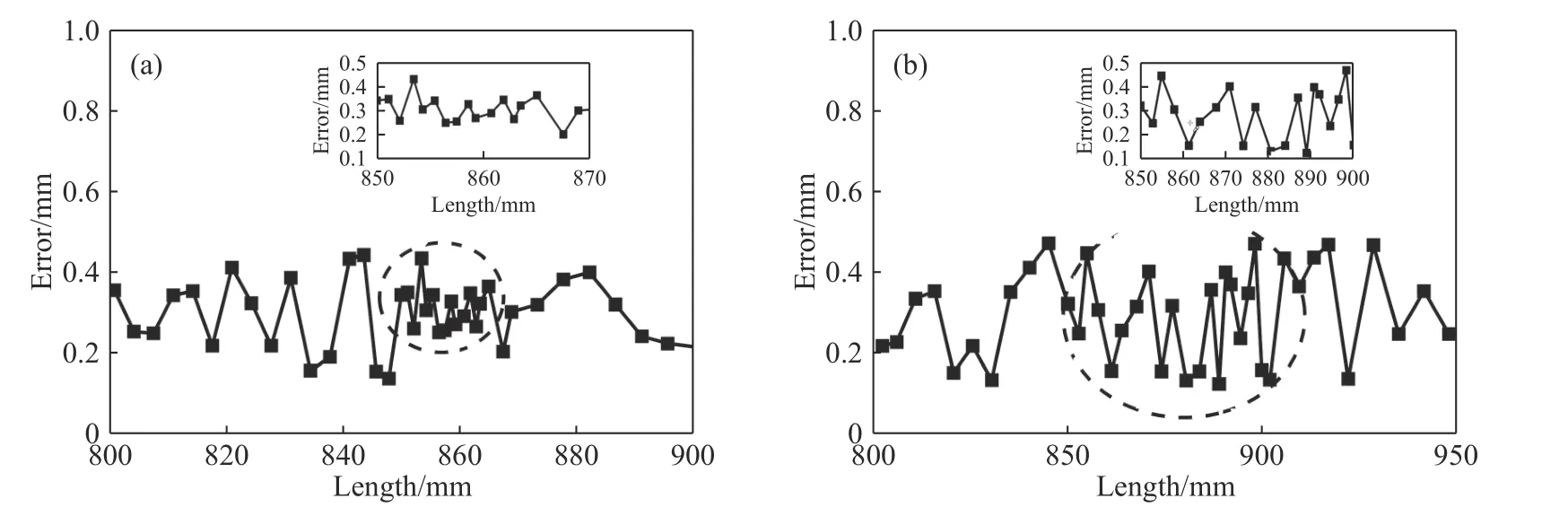

机器人焊接过程中需将跟踪误差保持在0.5 mm以内[25],文中实验所得焊缝跟踪误差,如图11 所示.从图中数据可得其平均误差与标准差如表1所示,两种类型焊件实验平均误差分别为0.296 mm与0.292 mm,均满足机器人焊接的精度要求,标准差分别为0.0779 和0.1129,其值越小表示焊接过程中误差波动越小.以上实验结果,验证了文中焊缝跟踪方法的有效性.

表1 误差分析Table 1 Error analysis

图11 误差分析.(a) S 型焊缝;(b) 三维复杂焊缝Fig.11 Error analysis: (a) type S;(b) 3D curve

4 结论

(1) 本文介绍了焊缝跟踪系统组成与结构,分析了其工作原理与流程,提出基于激光传感器的焊缝四步跟踪方法.

(2) 采用四步法对焊缝进行分段扫描,获取原始数据;使用组合滤波平滑处理数据;提取特征点继而得到焊接点坐标;将焊接点插值处理获得焊接路径.

(3) 对S 型焊缝与三维复杂焊缝进行了跟踪实验,在焊接速度为20 mm·s-1情况下,跟踪误差分别为0.296 mm 和0.292 mm,满足机器人焊接的精度要求,表明所提出方法的有效性.

(4) 实现了三维复杂焊缝跟踪,未来可将多传感器信息融合技术应用于焊缝跟踪系统,同时引入深度学习和神经网络,应用于焊缝跟踪技术的图像处理过程以及焊件的质量检测.