冲击荷载作用下钢结构工业厂房墙面板加固技术研究

张 伟,王子聪,,高永红,辛 凯,张 昭,段亚鹏,

(1.河南科技大学 土木工程学院, 河南 洛阳, 471023;2.军事科学院 国防工程研究院, 河南 洛阳, 471023)

0 引言

近年来,随着我国钢结构建筑应用水平的提高和环保意识的增强,装配式钢结构工业厂房因施工快、维修易、造价低等优点被广泛应用于各领域工业厂房中。现行装配式钢结构工业厂房设计时一般对厂房抗震分析较多,其水平向荷载考虑较少。在考虑厂房抗震设计时,通常只针对地震横波[1-3],在地震中,柱间支撑因水平震动出现斜杆扭曲从而发生结构整体性破坏或节点处螺栓遭到破坏,使整个结构的连续性与传力途径遭到破坏,会对钢结构厂房产生严重破坏;同时,如果因为剧烈震动导致钢结构柱脚与混凝土基础连接部位产生开裂,将破坏建筑应力传递,导致建筑整体性垮塌。在实际工程中,有针对建筑结构布置、结构构件质量、支撑系统抗震布置、钢结构柱脚的连接点等多种抗震设计。但针对大面积水平向动荷载的抗震设计较少,通常在设计时只考虑一定强度的风荷载。目前,钢结构工业厂房设计对爆炸产生的强冲击荷载认识不足、考虑不够,随着装配式工业厂房被广泛应用,诸如天津港爆炸事件所产生的冲击波毁伤后果,在未来将被考虑进工业厂房的设计中。爆炸冲击荷载传播较为复杂[4],通过增大结构厚度、强度来提升建筑整体抗爆水平,不仅增大了建筑成本,也加大了施工难度。文献[5]通过在近距空爆载荷下迎爆面钢板背部涂装聚脲材料来增加钢板的抗爆性能。文献[6]通过对喷涂了聚脲的钢制罐体进行抗爆性能试验及数值模拟研究,得出了聚脲优秀的抗爆性能及普通钢板在受冲击荷载时的毁伤后果。为探究经济有效适用于工业厂房的抗强冲击荷载加固方式,本文利用钢结构工业厂房原型模型,进行一定当量三硝基甲苯(trinitrotoluene,TNT)室外爆炸试验来获得加固型厂房的毁伤后果。

1 空气冲击波基本理论

主要成分为TNT的炸药在不同场景下爆炸,其冲击波传播规律也有所不同[7]。例如,炸药在空中爆炸、近地爆炸和有限空间中内爆炸,其冲击波的传播及衰减规律均有所不同。

1.1 自由场爆炸

炸药在自由场爆炸时,冲击波在空气中呈球状传播,对周围空气进行压缩[8-10],同时产生稀疏波,传入爆轰产物内部,使内部压力下降,故在观测时可见到冲击波在达到峰值后,迅速衰减至负压,空气冲击波强度随传播距离增大而迅速衰减[11]。球形TNT在自由场无限介质中爆炸时,冲击波超压峰值可按式(1)和式(2)计算[12]:

(1)

(2)

1.2 近地爆炸

当装药接触地面爆炸或在地面上方高度为H时爆炸,为近地爆炸,近地爆炸能量先按球形扩散,当爆炸能量接触到地面时产生反射波[6],此时可近似按半球状分布。反射波在入射波产生后,在扰动的流场中进行传播,其速度一般大于入射波传播速度,随着传播距离的增大,反射波会追上入射波形成马赫反射。近地爆炸产生的空气冲击波超压峰值受装药的组合模式、地面坚硬程度、装药距地面高度等多重因素的影响,土体越软,其吸收的冲击波越大,土体越硬,其反射的冲击波越大。《爆破安全规程》[13]中给出了平坦地形中爆炸产生冲击波超压峰值计算公式:

(3)

其中:ΔP为入射冲击波超压峰值,kPa;Q为TNT当量,秒延时爆炸为最大一段当量,毫秒延时为总药量,kg;R为爆心至观测点距离,m。

在覆土弹药库安全距离的关键因素分析[14]中,以美国国防部《弹药和火炸药安全标准》[15]中1.1级整体爆炸为例,得到入射冲击波超压峰值拟合式:

(4)

其中:ΔP为入射冲击波超压峰值,kPa;Q为TNT当量,kg;R为爆心至观测点距离,m。

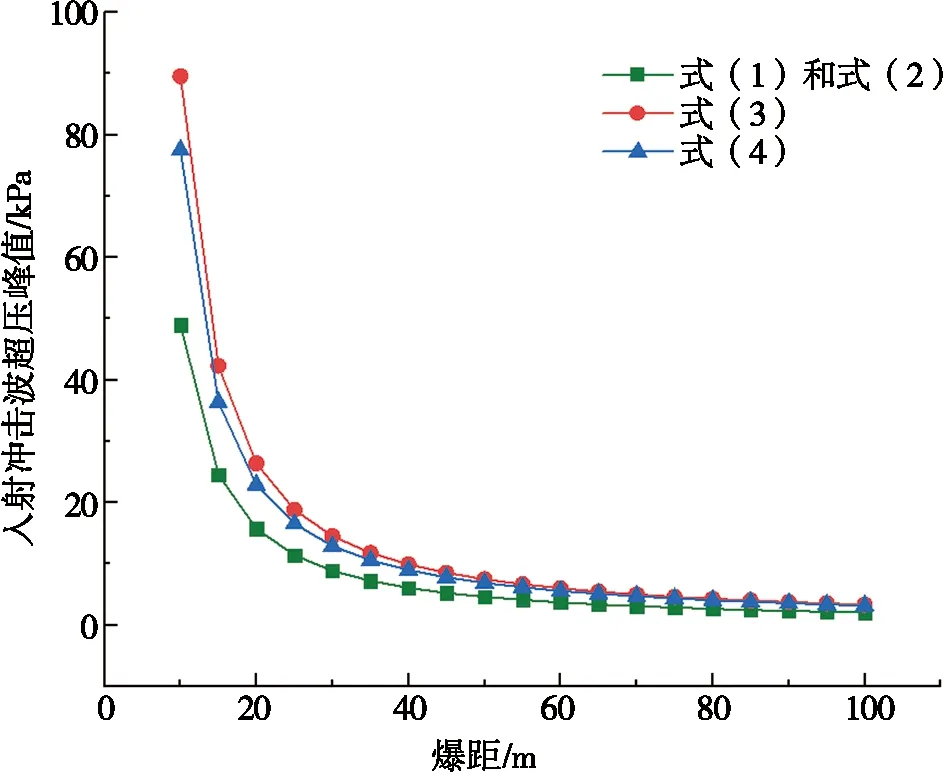

1.3 试验强冲击荷载峰值预测

爆炸原型试验危险系数高,费用高且不易复制,建筑不易修复。故试验前需要精准预测爆炸所产生冲击荷载峰值,避免造成人员损伤、周围建筑财产损失或因冲击荷载过大导致试验失败等后果。有限元模型采用无限流域自由场爆炸来模拟冲击荷载对模型的毁伤后果,通过对式(1)~式(4)分析,得到20 kg TNT不同距离爆炸下产生的冲击荷载超压峰值,如图1所示。

图1 入射冲击波超压峰值

通过分析可知,自由场爆炸产生冲击荷载峰值在爆距小于40 m时与近地爆炸误差较大,若模拟为自由场爆炸,且起爆点置于模型外40 m内,应根据模拟得出自由场爆炸产生的冲击波荷载峰值,代入式(3)和式(4),利用比例爆距换算得出现场试验近地爆炸时的炸药起爆距离。式(3)与式(4)在爆距大于20 m时计算得到冲击荷载峰值较为接近,试验时可考虑将TNT置于20 m外,通过计算减小试验误差。

2 试验

2.1 模型建立

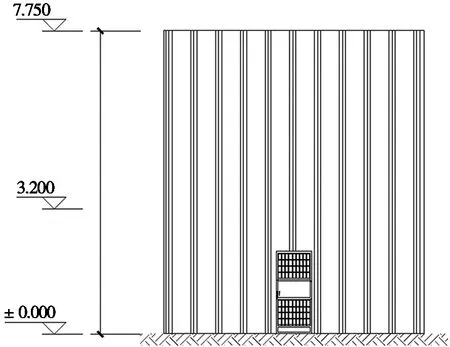

选取典型装配式钢结构工业厂房,试验建筑模型为门式钢架结构,厂房内部设有吊车梁,因该工程为破坏性临时试验,故设计时不考虑其防火要求。厂房钢架柱、主梁采用Q355B型钢,焊接构件钢材为Q235B,螺栓采用10.9级高强螺栓。厂房建筑总高7.75 m,长9 m,宽6 m,试验厂房建筑模型及场地如图2所示,图2a为试验模型正立面示意图,图2b为试验模型侧立面示意图,图2c为现场试验模型图。

(a) 正立面

厂房模型分为普通彩钢板模型(工况一)及节镍型不锈钢板材模型(工况二)。节镍型不锈钢具有成型性能优异、耐时效开裂性能良好、焊接性能优秀、抗菌性能优秀等优点[16-18],节镍型不锈钢中锰元素使材料更稳定,更好地提升了不锈钢的强度。考虑到经济因素,工况二选择采用厚度2 mm节镍型不锈钢板材与厚度2 mm普通钢板混用的方式进行试验,目的是研究当墙面板未受破坏时,对其厂房骨架的破坏程度分析。

根据前期原型装配式钢结构工业厂房试验结果,原型厂房在受7.39 kPa强冲击荷载时,厂房迎爆面彩钢板及厂房内部主要骨架、檩条未发现破坏现象。在受17.57 kPa强冲击荷载时,迎爆面彩钢板发生凹陷,迎爆面彩钢板螺栓连接处发生撕裂破坏,导致迎爆面彩钢板发生脱落,图3a和图3b为迎爆面彩钢板受毁伤后脱落图,图3c为迎爆面彩钢板螺栓连接处发生撕裂破坏图。

(a) 原型厂房A

根据前期试验结果,提出了增大彩钢板与檩条螺栓连接处接触面积的方式来增大彩钢板承受的横向强冲击荷载。选取在螺栓连接处施加垫片或用钢带使同一水平线上的螺栓均匀受力并提高螺栓连接处的接触面积及接触面的刚度。钢带选取厚度2 mm、宽度25 mm的Q235B型钢,垫片选取外径25 mm、内径6 mm、厚度2 mm普通垫片,分别安装在原型厂房模型不同部位上。工况一采用普通0.476 mm厚彩钢板,在迎爆面上部彩钢板与檩条螺栓连接处采用加垫片的加固方式,中部采用普通螺栓连接方式,下部采用加钢带的加固方式,以此来进行不同加固方式的对比试验。加固后厂房工况一试验模型如图4所示,图4a为加垫片彩钢板加固模型,图4b为普通彩钢板未加固模型,图4c为加钢带彩钢板加固模型。

(a) 加垫片处

工况二试验模型采用节镍型不锈钢与2 mm厚普通钢板混用的设计,下部钢板与檩条连接方式为焊接,中部连接方式为在螺栓连接处加垫片的方式,上部为普通螺栓连接。工况二试验模型如图5所示。

图5 工况二试验模型

2.2 荷载工况

装配式钢结构工业厂房原型试验为造价高的破坏性试验,一旦结构因受过强冲击荷载导致整体严重破坏,将无法进行毁伤后果评估,后续试验也无法开展,且修复模型也存在费用高、时间长等问题,故需严格控制模型所受冲击荷载峰值。根据有限元模拟结果,计划实施两次冲击试验。试验一采用弱冲击荷载约8 kPa来进行模型测试,试验二采用26 kPa左右强冲击荷载,约为垫片部位破坏临界值。观察试验结果,评估毁伤后果评估分析。

3 试验结果及分析

3.1 模型破坏过程

试验开始前需进行准备工作,连接传感器并进行调试,检查线路是否畅通,连接触发线。将所有传感器数据进行平衡清零并进行触发调试,确保信号畅通并能自动保存数据。准备就绪后到达安全位置准备进行试验。

试验一进行完毕后读取试验数据并保存,加固型厂房在弱冲击荷载作用下,厂房毁伤后果如图6所示。如图6a、图6b和图6c所示,厂房整体在受9.74 kPa强冲击荷载时,工况一加钢带部位彩钢板凹陷程度明显大于加垫片处与无加固彩钢板,分析原因为钢带限制了彩钢板震动,导致彩钢板中心位置位移变形增大。厂房3个部位彩钢板均无明显破碎,墙面螺栓也无脱落现象。工况二厂房迎爆面钢板无破坏。观察厂房内部,两种工况内部主要承重骨架、檩条等均未发现毁伤现象。

(a) 工况一加垫片处

试验二进行完毕后读取试验数据并保存,加固型厂房在强冲击荷载作用下,毁伤后果如图7所示。如图7a所示,加固型厂房在受到峰值为26.25 kPa强冲击荷载时,工况一加垫片处彩钢板约一半垫片及螺栓发生脱落;如图7b所示,中部普通无加固彩钢板处,所有螺栓均脱落,墙面彩钢板发生撕裂现象,与前期试验结果一致;如图7c所示,下部加钢带处彩钢板所有钢带均未脱落,钢带两边边缘部位发生轻微弯曲翘起,与模拟结果相一致,墙面彩钢板未发现撕裂破坏现象,其凹陷程度较试验一有所增大,部分彩钢板受冲击波传播后产生的负压区影响而发生突起;工况一内部毁伤后果如图7d所示;如图7e所示,工况二厂房墙面钢板上、中部均发生脱落现象,下部钢板因用焊接方式,较为牢固未脱落。

(a) 工况一加垫片处

3.2 试验结果分析

对比两种工况、两次试验结果,可以得到用加大螺栓连接部位接触面积或刚度的方式,使螺栓均匀受力,共同抵抗强冲击荷载的猜想是切实有效的。通过不同加固方式,得到了不同的厂房整体毁伤后果,对墙面板进行加固,强冲击荷载可通过墙面板将荷载传递到檩条上。由图7d可以看出,因墙面彩钢板未发生脱落,荷载传递至檩条后造成了严重的毁伤后果,其弯曲变形较大,部分檩条出现因连接部位断裂而脱落现象。由图7e可以看出,厂房中部檩条跨中部位发生弯曲破坏,因墙面钢板脱落,荷载传递不完全,从而檩条变性破坏程度较小。

分析图6可知,普通螺栓连接处抵御9.74 kPa冲击荷载时,迎爆面彩钢板虽发生不同程度变形,但未发生破碎或撕裂等破坏情况,厂房内骨架也无明显损伤。加垫片处在受26.25 kPa强冲击荷载后,约一半垫片脱落,螺栓连接失效,与模拟结果大致一致。加钢带处未发生脱落破坏现象,加固效果较好。彩钢板除连接处外未发现破碎现象,说明现行彩钢板能够抵御26.25 kPa强冲击荷载而不破坏。两种工况厂房墙面板在使用不同材料、不同加固方法受到强冲击荷载后,钢板、檩条均发生了不同程度破坏,但内部钢架柱、主梁、吊车梁等未出现弯曲或其他破坏现象,混凝土基础也未发生裂纹。

4 有限元模拟

4.1 有限元模型

采用ANASYS/LS-DYNA建模,进行数值仿真研究。装配式钢结构工业厂房未加固模型原型试验已在前期完成,试验结果表明:现行厂房在受到强冲击荷载时,墙面彩钢板会发生剧烈震动,当冲击荷载值过大时,墙面彩钢板与檩条螺栓连接处会因震动发生撕裂破坏,从而无法将荷载持续传递到柱、梁等骨架上,骨架结构不会发生破坏。考虑到软件模拟计算的局限性,拟采用厂房墙面板局部模型进行数值仿真研究。

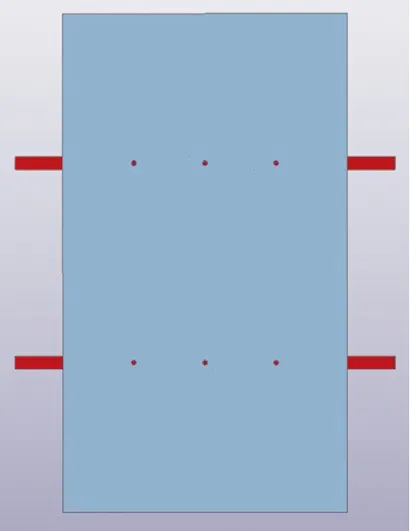

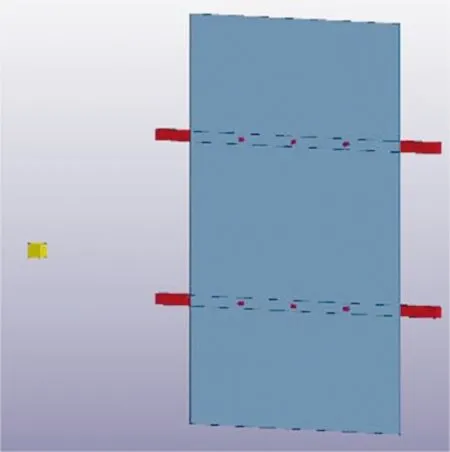

选取厂房墙面板局部墙面,分别模拟普通彩钢板、在螺栓连接处加垫片、在螺栓连接处加钢带3种工况下彩钢板受强冲击荷载时的毁伤效应。垫片模型外径25 mm、内径6 mm、厚度2 mm,钢带模型厚度2 mm、宽度25 mm。3种工况模型如图8所示。图8a为未加固彩钢板模型,图8b为螺栓处加垫片彩钢板模型,图8c为螺栓处同一水平高度加贯穿钢带彩钢板模型。

(a) 普通彩钢板

模型中檩条、螺栓采用SOLID164八节点实体单元建模,单元采用Lagrange网格,试验中檩条固定在钢柱檩托上,且在前期原型试验中得出檩条无显著变形或其他破坏,因此在数值仿真结构中将檩条、螺栓定义为刚性体,边界条件设置为四周刚固。模型中空气域、炸药采用SOLID164八节点实体单元建模,单元采用ALE算法,钢板、垫片、钢带采用SOLID163壳单元建模,单元采用Lagrange算法。结构构件之间接触采用Asts处理,模型采用*CONSTRAINED_LAGRANGE_IN_SOLID关键字,用罚耦合与运动约束等算法来实现流固耦合,计算炸药对结构的作用。炸药模型中空气域6个边界均设置为无反射,通过模拟无限流域来模拟爆炸冲击波在自由场中的传播,以此来减少计算复杂度。

4.2 材料模型及参数

模型中空气模型关键字采用*MAT_NULL材料模型及*EOS_LINEAR_POLYNOMIAL状态方程,空气单元状态方程为[19]:

P=C0μ+C1μ2+C3μ3+(C4+C5μ+C6μ2)E;

(5)

μ=(1/V1)-1,

(6)

其中:P为计算气体压强,Pa;C0~C6为空气状态参数,其中C0=C1=C2=C3=C6=0,C4=C5=0.4;E为气体内能,Pa,取值2.5×105;V1为相对体积,取值1.0.

炸药材料模型采用*MAT_HIGH_EXPLOSIVE_BURN及多项式方程*EOS_JWL,状态方程表示为[19]:

(7)

其中:P为压力,Pa;A、B、R1、R2均为炸药材料参数,其值分别为3.712×1011、3.23×109、4.15、0.95;E为炸药单位体积内能,取值7×109Pa;V为相对体积,取值1.0。

钢板、垫片、钢带材料模型采用*MAT_PLASTIC_KINEMATIC,其材料本构方程表达式为[20-21]:

(8)

其中:σ*为标准化等效应力,Pa;ε*为应变率,s-1;T*为温度,℃。

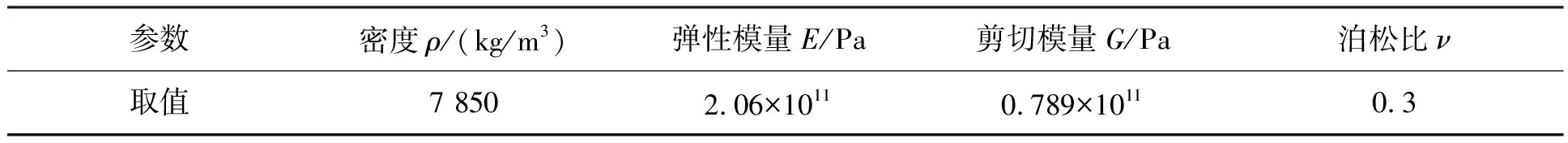

钢材材料参数如表1所示。

表1 钢材材料参数

4.3 有限元模拟结果及分析

在前期装配式钢结构厂房原型试验中得到厂房受强冲击荷载时的毁伤后果,试验结果表明:现行厂房在受7.39 kPa强冲击荷载时迎爆面彩钢板发生局部凹陷但未损坏或脱落;在受到17.57 kPa强冲击荷载时迎爆面彩钢板螺栓连接处发生撕裂破坏,导致彩钢板脱落。

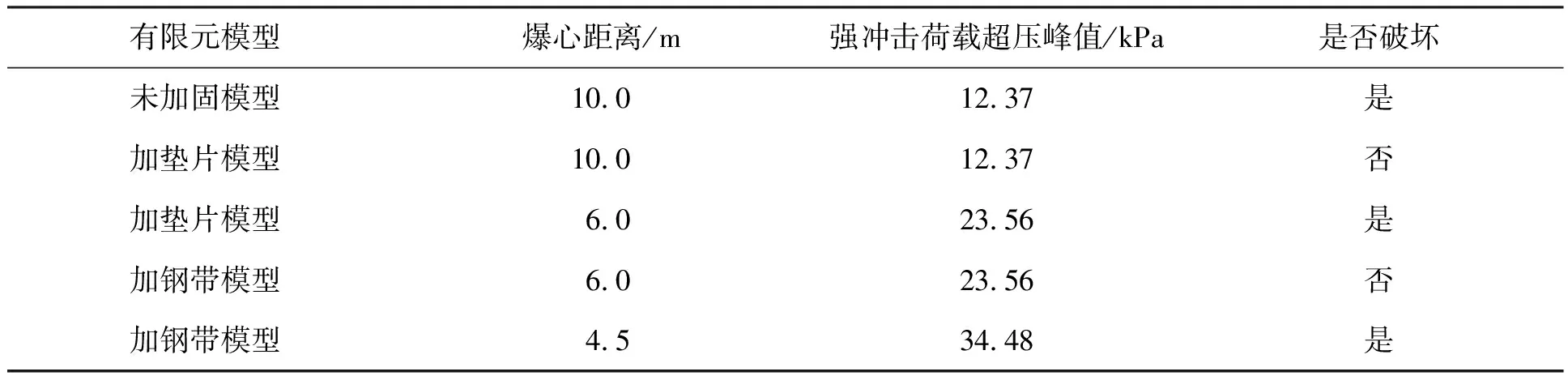

模拟一采用1 kg TNT距3种工况彩钢板中心外15 m爆炸,随后距离逐步减少,直至3种工况都破坏为止。有限元模型模拟结果如表2所示。有限元模拟结果如图9所示,图9a为普通未加固彩钢板受12.37 kPa冲击波时破坏毁伤结果图,图9b为加垫片彩钢板受23.56 kPa冲击波时破坏毁伤结果图,图9c为加钢带彩钢板受34.48 kPa冲击波时破坏毁伤结果图。由图9可知:未加固彩钢板在受强冲击荷载时,其墙面板与螺栓连接处产生破碎面积较小,但抵御冲击波能力较差,较为容易失去防护遮蔽能力;在墙面板与螺栓连接处加垫片的加固方式下,其墙面板抵御强冲击荷载的能力有显著提高,但一旦达到极限荷载,墙面板破碎面积也会明显增加,在实际工程中可能会导致墙面板整体破碎,造成钢板碎片飞溅,从而威胁结构内部人员设备安全;若采用加钢带的加固方式,其抗强冲击荷载能力最强,同时其破坏形式表现为钢带脱落、螺栓脱落,墙面板并无严重破碎,综合来看其防护能力最强,更加适用于工程实际当中,但考虑到不同加固方式其成本、施工难度不同,在实际工程中可根据不同情况择优选取。

表2 有限元模型模拟结果

(a) 普通彩钢板

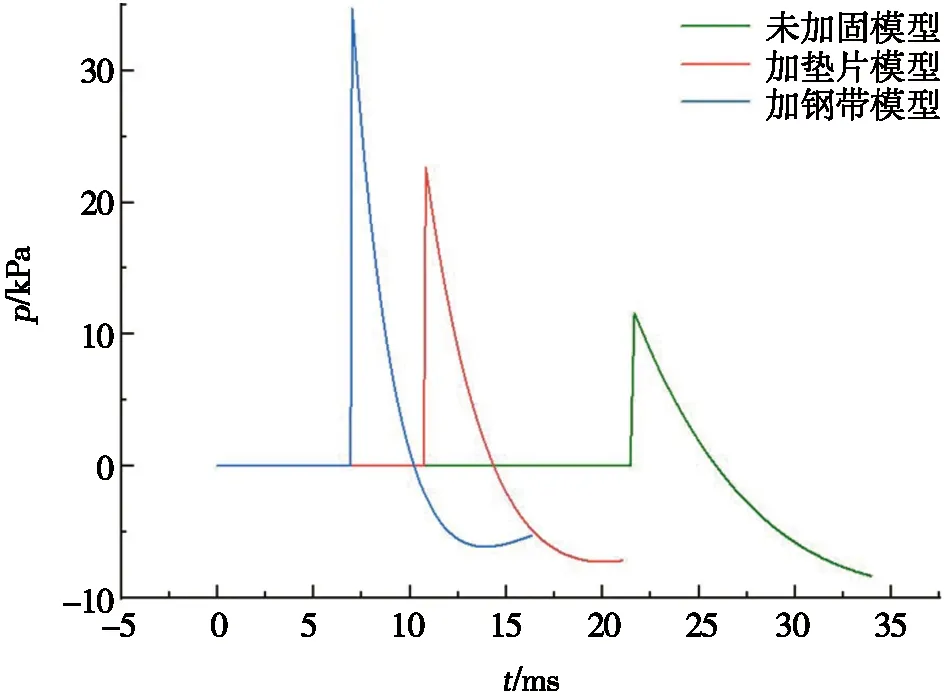

图10为在相同药量不同爆距下冲击波作用各工况模型冲击波时程曲线。由图10可知:加钢带模型其抗强冲击荷载极限值远大于未加固模型,并在受冲击荷载后能较快恢复静止状态,未加固模型由于部分螺栓孔过早发生破碎,导致其整体面板抗冲击荷载能力下降,可为工程实践提供参考。

(a) 工况一

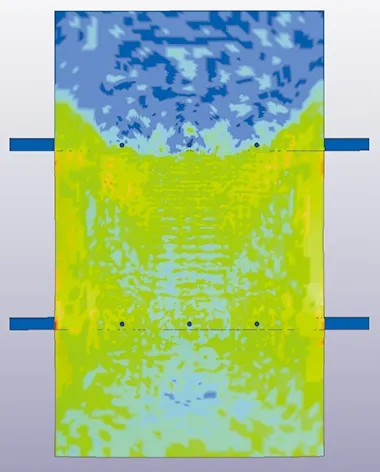

有限元模拟二结果如图11所示。采用在两种工况,工况一为相同药量相同模型下,炸药位于彩钢板下部;工况二为相同药量相同模型下,炸药位于钢板中心,以此对比冲击波对钢板的毁伤后果。图11a炸药处于彩钢板底部同一水平线上,与彩钢板中心绝对高差为1.25 m,图11b炸药处于彩钢板中心高度。

图11 有限元模拟二结果

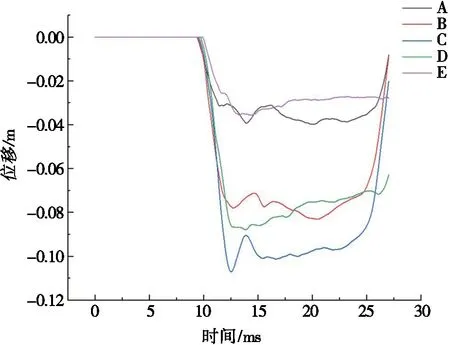

有限元模拟二结果如图12。经模拟计算,在相同爆距、模型下,炸药位置不同对彩钢板毁伤后果存在差异,对比图12a、图12b,当炸药位于底部时,彩钢板上冲击波作用形式为非对称性,即下部承受冲击波作用时间较早,彩钢板变形较早,冲击波对彩钢板中心偏上部位影响较大;对比图12c、图12d,炸药位于中心高度时,模型毁伤后果呈对称性,炸药位于底部时毁伤后果呈非对称性;有限元模拟见图13。图13a、图13b为同一模型在不同毁伤后果下彩钢板模型中心5个随机点A、B、C、D、E位移变化,观察图像可得,当炸药位于彩钢板底部时,产生的冲击波对模型破坏程度较大,钢板产生的位移变形较大。因冲击波产生的负压效应,导致彩钢板会发生凸起,与试验现象一致,进一步验证了有限元仿真的准确性。

(a) 工况一压力分布

(a) 工况一彩钢板位移

从有限元分析结果中可知:增大彩钢板与檩条螺栓连接处接触面的刚度或增大接触面积能够有效提升工业厂房墙面彩钢板抵抗水平强冲击荷载的能力。加垫片的加固措施所能承受的强冲击荷载能力大于普通彩钢板,加钢带的加固措施所能承受的强冲击荷载能力大于加垫片的彩钢板。当炸药不位于彩钢板中心高度时,冲击波对彩钢板毁伤效应更大。对比有限元模拟与试验结果,可发现彩钢板脱落均位于厂房上部,在实际工程中可根据需要着重对厂房上部彩钢板进行加固。

5 结论

(1)普通装配式钢结构工业厂房大致可抵御室外爆炸峰值为9.74 kPa的强冲击荷载,其内部主要承重骨架、檩条等未出现明显弯曲破坏。

(2)加垫片与加钢带的加固方式对厂房整体抗强冲击能力有不同程度的提升效果,但对厂房内部檩条影响较大,建议根据需求选择不同的加固方式时,对上中部檩条跨中部位进行加固。

(3)节镍型不锈钢与厚度2 mm普通钢板整体抗破坏能力较强,但试验中因连接方式不佳导致试验结果不佳,后续可考虑使用焊接连接进行抗强冲击荷载试验。

(4)爆炸冲击波对厂房墙面彩钢板上部产生的毁伤后果较大,在实际工程中可根据需要采用不同加固方式对较易损毁的上部彩钢板进行加固。