利用界面临界压力法处理特高压变压器夹件绝缘故障

李承振,郭加媛,赵廷志,张明兴,张晓翠

(国网山东省电力公司超高压公司,山东 济南 250118)

0 引言

特高压输电技术具有输送容量大、送电距离长、线路损耗低、占用土地少等优点,极大提升我国电网的输送能力,促进电能的广泛高效利用,改善了我国能源和负荷分布不均衡的现状[1-4]。特高压变压器是输电系统中的关键装备,起到电力枢纽作用,其工作状态决定了电网运行的质量。特高压变压器自身有着复杂和集中的电磁场分布,磁通密度在铁芯柱和上、下铁轭连接处达到最大,漏磁相对集中在夹件拉板的上下端部[5-6],这些物理属性决定了铁芯、夹件等部位在长期运行过程中较其他部件更容易发生绝缘不良故障。因此有必要对电力变压器夹件对地绝缘不良故障进行研究,总结出行之有效的故障处理方法。

针对变压器类设备夹件对地绝缘不良故障已经有一些案例和分析研究。文献[7-16]对夹件接地故障进行了原因分析,制定了拆检流程,提出以现场排油和进人内检为主的故障排查方法。主要工序为变压器全排油、附件拆除、进人内检、边拆边检等。该方法非常传统,涉及结构部件多,检修目的性差、效率低,检修成本高,同时也会增加检修后设备运行安全隐患。文献[17-18]针对夹件对地绝缘故障排查处理过程,提出了现场排出部分油后进行检查的方法,但该方法会破坏变压器内部真空状态,需要对变压器采取热油循环等后续技术处理措施。目前变压器夹件对地绝缘不良故障的处理方法大多以现场排油和进人内检为主,少部分采取直接小排油检查方法,但该方法也有其局限性,需要增加热油循环等后续技术处理措施。此外,研究相关文献,并没有现场处理特高压变压器铁芯、夹件绝缘故障方面的实例。

为此,结合一起特高压变压器夹件对地绝缘不良故障实例,梳理并优化针对此故障的特高压变压器现场排查流程,提出一种界面临界压力法来解决须破坏变压器真空状态才能对变压器壳体顶部附件设备进行检查和检修的难题。运用该现场排查流程,准确地找到故障位置,结合界面临界压力法快速检查并消除故障,省去放油、进人内检、消缺处理、注油及热油循环、试验等工作环节,提高工作效率,节约大量的检修经费,可为大容量变压器类设备检修提供借鉴。

1 界面临界压力法的提出

1.1 特高压变压器及其夹件系统

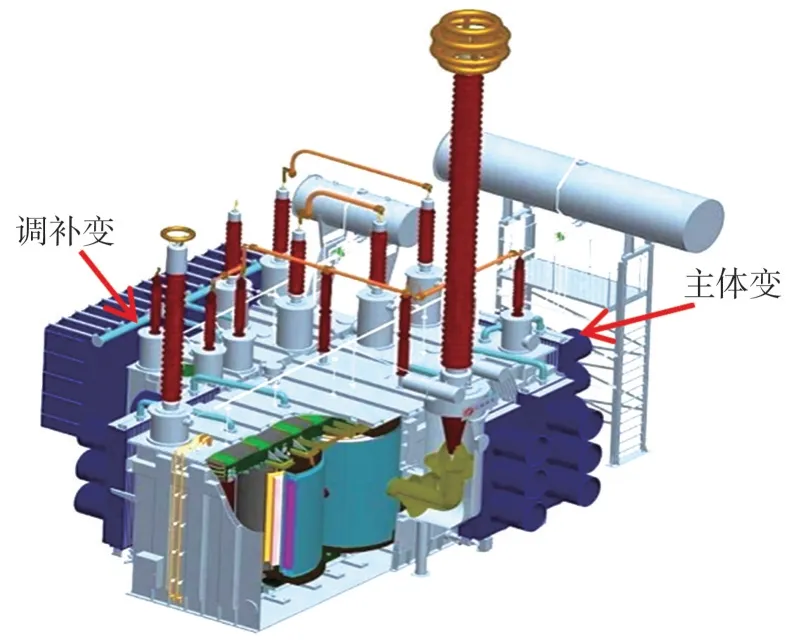

了解特高压变压器及其夹件系统结构对分析夹件对地绝缘故障原因,合理安排故障排查流程以及处理故障都有重要作用。特高压变压器由主体变压器和调压补偿变压器组成,故障仅涉及特高压变压器主体变压器(后文统一称主体变压器),主体变压器基本结构如图1 所示,内部器身结构如图2 所示。主体变压器主要由绕组、铁芯、夹件、绝缘材料和引线等构成,主体变压器铁芯采用单相三框四柱式结构,即两芯柱两旁柱。芯柱采用框间冷却油道,保证铁芯散热的同时,控制铁芯主磁通分布[19-20]。

图1 特高压变压器基本结构

图2 主体变压器内部结构

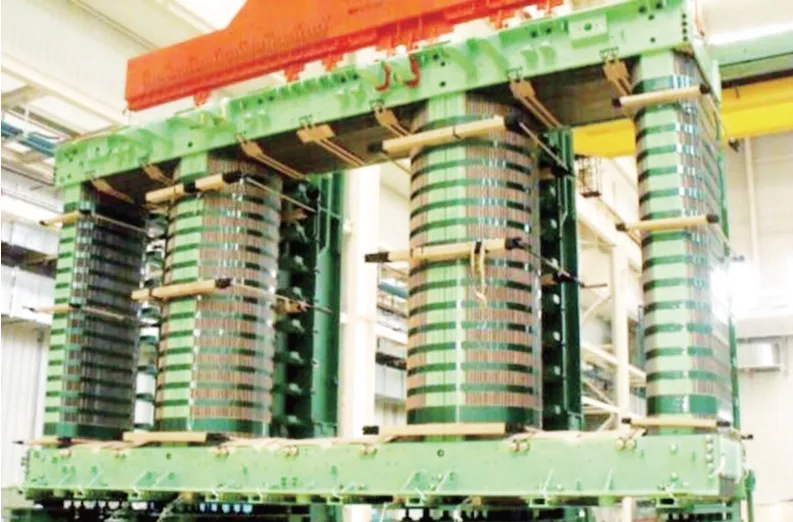

故障类型为夹件对地绝缘不良,故应重点介绍下主体变压器夹件结构。从图3 主体变压器夹件结构可以看出,夹件是由上夹件、下夹件、拉板、钢拉带等组成的框架式夹紧结构。从夹件所在位置分,又可分为高压套管侧夹件(简称高压侧夹件)和低压套管侧夹件(简称低压侧夹件)两个部分组成。两者合为一处由专用线引出一点接地。

图3 主体变压器夹件结构

按照设计要求,上夹件、下夹件、拉板、钢拉带相互之间以及高、低压侧夹件之间都是绝缘的,这些夹件部件均设有唯一的连接点,各连接点之间通过等电位线连接在一起,最终由单一引出线引出单点接地,如图4所示。

图4 高压侧、低压侧夹件及铁芯接地引线

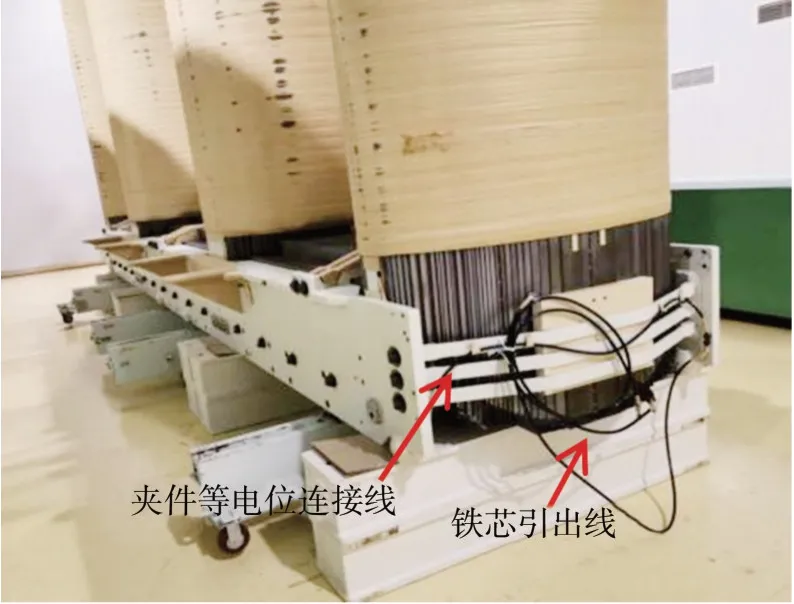

此外,主体变压器内部器身通过夹件在油箱中定位,由于主体变压器器身重量很大,运输过程中为防止器身移动,在主体变压器的上、下夹件中都设有定位装置,定位装置主要由定位钉、玻璃丝绝缘垫板、胶圈、定位装置盖板等组成,如图5所示。

图5 定位装置及其模型

综上分析可知,主体变压器夹件由上夹件、下夹件、拉板、钢拉带、夹件定位装置等组成,各部件通过等电位线连接。夹件及其定位装置为对称结构,分为高压侧夹件与低压侧夹件[21]。

1.2 界面临界压力法

所谓界面临界压力法,是指通过一定的技术措施,使得油浸式设备检修工作面与外部大气压力相同,可以在不破坏油浸式设备内部真空环境下,以达到快速检查、检修设备的目的。

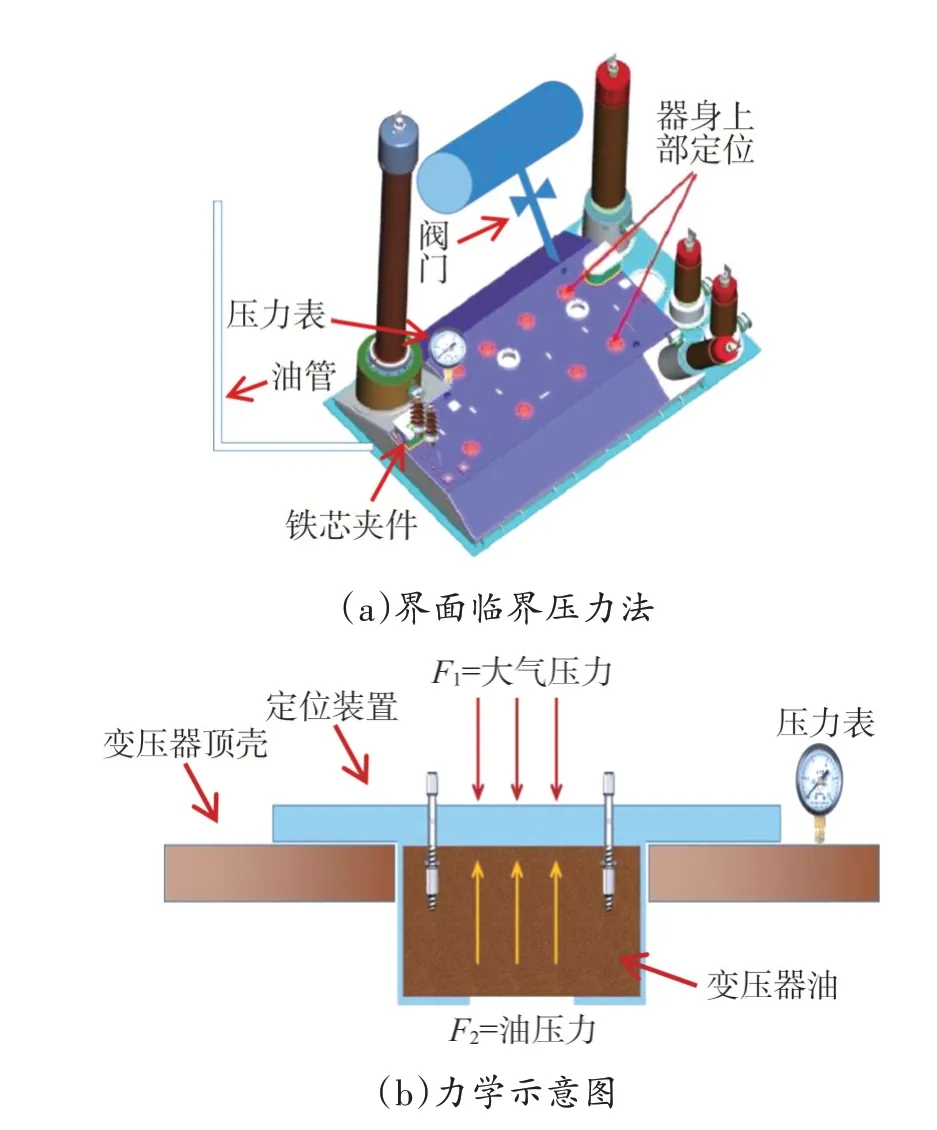

具体操作方法如图6(a)所示,首先关闭储油柜下部与气体继电器之间的阀门,在主体变压器箱体顶部安装油压表,在主体变压器上部取油阀门处安装油位辅助判断油管,随后慢慢排出少量本体油,当箱盖上安装的油压表显示为零时,停止排油。同时检查油位辅助判断油管中油位应与主体变压器箱体顶部齐平,通过油管中油位实际位置再次确认定位装置达到临界压力状态。

定位装置进行受力分析,定位装置同时到两个作用力,即外界大气压力F1和变压器油压力F2,如图6(b)所示。通过上述操作使得定位装置达到临界压力状态,此时外界大气压力F1和变压器油压力F2大小相等,方向相反。

图6 界面临界压力法应用模型及力学分析

临界压力状态下,变压器箱体顶部油压为一个大气压,所有套管升高座为局部真空状态。故打开定位装置盖板和夹件引出套管,不会有变压器油流出,可快速、方便对主体变压器箱体顶部设备附近进行检查检修。

2 故障案例描述

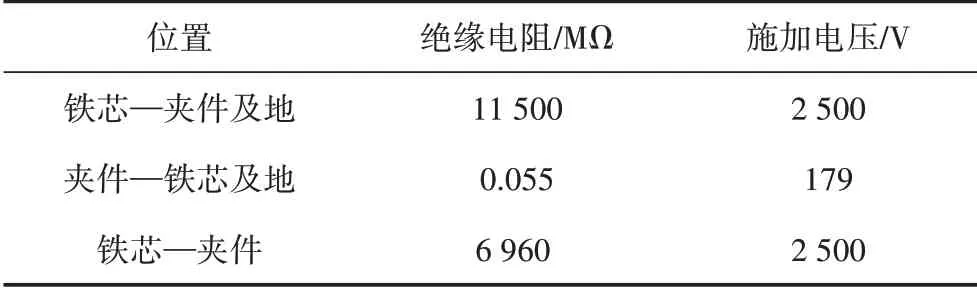

2021 年初,某1 000 kV 特高压变电站4 号主变压器B 相进行交接验收工作,高压试验人员测量铁芯及夹件绝缘电阻,使用兆欧表2 500 V 档位进行测量,持续时间1 min,现场交接试验结果如表1 所示,出厂试验结果如表2所示。

表1 4号主变压器B相铁芯及夹件绝缘电阻(交接值)

表2 4号主变压器B相铁芯及夹件绝缘电阻(出厂值)

现场交接试验结果表明,夹件对地绝缘电阻值远低于出厂值,不符合GB/T 50832—2013《1 000 kV系统电气装置安装工程电气设备交接试验标准》。

根据铁芯、夹件绝缘测量结果,即4 号主变压器B 相铁芯对夹件绝缘及铁芯对地绝缘均合格,而夹件对地绝缘电阻不合格,结合变压器内部夹件布线情况,初步判断此故障为一起特高压变压器夹件对地绝缘不良故障,可能是由于夹件引出处瓷套管绝缘不良或者变压器内部夹件引线定位与箱体发生绝缘损失或碰触引起。

夹件对地绝缘不良会导致夹件系统多点接地,在磁场作用下产生环流,引起夹件局部过热。环流较大时会使得夹件接头或者接地片熔断,产生悬浮电位,发生放电现象,对变压器安全稳定运行危害极大[22]。因此,1 000 kV 特高压4 号主变压器B 相不满足投运条件,需要对故障进行排查处理。

3 故障排查处理

3.1 优化故障点的排查流程

变压器夹件对地绝缘不良故障的常规排查流程基本都以现场排油和进人内检为主,只有少数采取直接小排油检查方法。直接小排油检查方法是排出部分变压器油,使油位低于变压器箱体顶部一定距离,打开检修盖板进行检查检修。该方法破坏了油浸式设备内部真空状态,使得油浸式设备暴露在空气中,需要增加热油循环、试验等后续技术处理措施。因此,需要对故障点排查流程进行优化。

为不影响送电计划,提高工作效率,节约检修成本,故障点排查按照“先易后难、先外后内、经济快捷”的原则进行优化。先进行外部检查,在现场利用界面临界压力法进行夹件引出线、引出套管拆封检查和主体变压器器身顶部定位装置开盖等外部检查。若未发现故障点,则继续进行排油后内部检查。检修现场具体排查流程分为以下几个步骤。

1)首先开展外部检查,主要检查定位装置和夹件引出线及套管有无异常。

2)利用界面临界压力法对主体变压器进行少量排油,使之达到临界压力状态(油压表显示为零)。

3)检查夹件接地引出套管的连接是否正确,引出线绝缘层是否有破损等异常情况。

4)逐个打开变压器箱体顶部定位装置盖板,检查定位钉处玻璃丝绝缘件是否有破裂和损伤等异常情况。

5)若上述检查未发现问题则进入内部检查,即将主体变压器全部排油,由检修人员或厂家人员进入主体变压器内部进行检查。

6)排油后,断开夹件引出线,并将高、低压侧夹件之间的等电位连接线断开,分别测量高压侧夹件和低压侧夹件对地的绝缘电阻,确定故障点在高压侧夹件还是在低压侧夹件。

7)判断故障点位于高压侧夹件或者低压侧夹件之后,断开该侧上、下夹件的等电位连接线,分别测量该侧上夹件和下夹件对地绝缘情况,以确定故障点是在上夹件或者下夹件。

8)确定故障点在上夹件或者下夹件后,检查该夹件拉螺杆和夹件绝缘是否有损坏、移位或脱落现象,以确定故障点位置。

3.2 故障排查及处理过程

按照优化后的故障排查流程,首先利用界面临界压力法使故障主体变压器箱体顶部达到检修需要的临界压力,油压表显示为零,油位辅助判断油管中油位应与主体变压器箱体顶部齐平。

在此状态下,首先拆除夹件接地引出套管,检查套管未发现破损、漏油等现象,检查夹件引出线绝缘层未发现破损等异常情况。拆除夹件接地引出套管后,从夹件引出线处测量夹件对地绝缘电阻,选择2 500 V 电压档位,测量现场仅能加压到153 V,此时测得夹件对地绝缘电阻值为33 kΩ。由此判定,故障点不在夹件引出线及其接地引出套管。

继续进行检查,逐个打开主体变压器箱体顶部定位装置盖板,检查定位钉处玻璃丝绝缘件是否有破裂和损伤等异常情况。当检查到高压侧右端第一个定位装置时(图7 中红圈位置),发现该定位装置内部玻璃丝绝缘垫板开裂损坏,如图8 中红圈位置所示。此时,在断开该处夹件定位钉与箱盖的状态下,测量夹件对地的绝缘电阻,绝缘电阻值由交接时的55 kΩ 上升至10.4 GΩ。由此判定,该处定位装置内部玻璃丝绝缘垫板开裂损坏,导致了夹件定位钉与箱盖定位封板导通。

图7 主体变压器箱体顶部定位装置及其分布

图8 玻璃丝绝缘垫板开裂损坏

为彻底消除故障,继续打开剩余主体变压器箱体顶部定位装置盖板,检查剩余定位钉处玻璃丝绝缘垫板未发现破裂和损伤等现象。

针对开裂损坏的玻璃丝绝缘垫板,检修现场采取更换新的玻璃丝垫板及胶圈的措施,对新的玻璃丝垫板进行长时间高温加热除湿,在无尘干燥环境下更换新的玻璃丝垫板及胶圈。在紧固定位装置盖板时,按照对角依次紧固的顺序,先用较小的预紧力,再用最终力紧固,避免绝缘垫板受力不均。更换完成后,再次进行夹件对地绝缘电阻测量,绝缘电阻值为11.5 GΩ,进一步确定了故障点,并验证了消缺效果。

最后恢复夹件引出线与夹件接地引出套管连接,安装夹件接地引出套管,对整个夹件系统进行对地绝缘电阻测量,测得绝缘电阻值为13.1 GΩ。测试结果表明,主体变压器夹件对地绝缘已完全恢复。

此次故障,利用界面临界压力法和优化后的故障排查流程,快速找到并消除故障,主体变压器内部始终为真空状态,省去热油循环、试验等环节。与常规故障排查流程相比,检修工期从20天缩减到2天,节约检修费用约150万元,确保能够按照计划送电。

4 故障原因分析

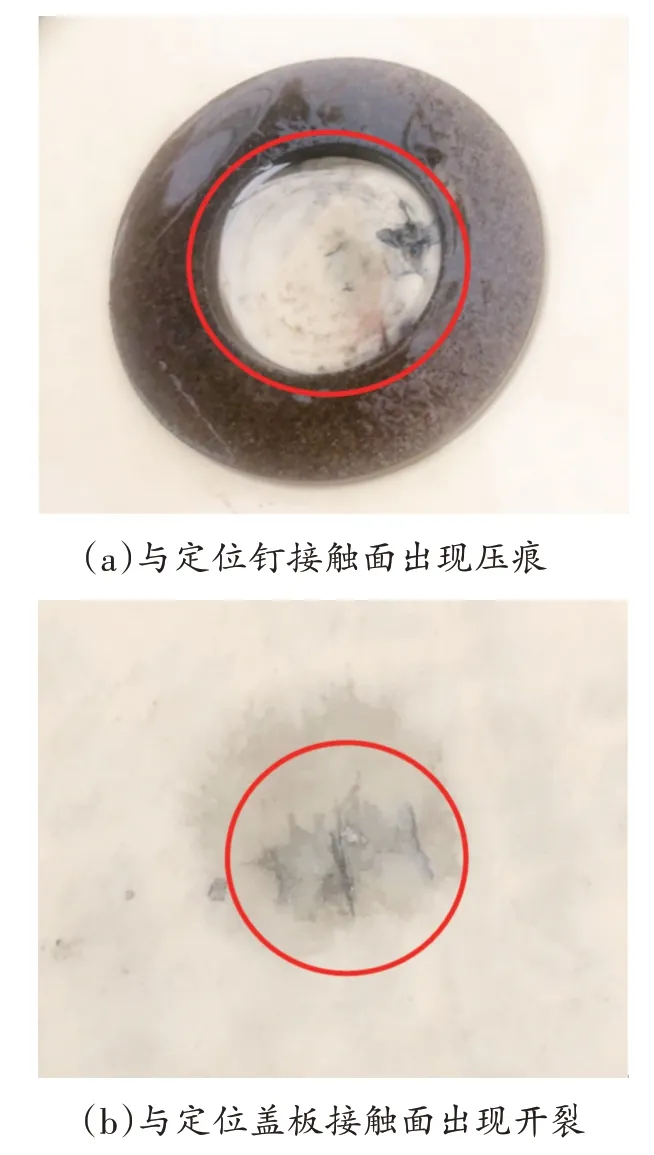

根据故障排查情况,主体变压器箱体顶部定位装置内玻璃丝绝缘垫板开裂损坏,导致了夹件定位钉与定位盖板之间导通,是引发夹件对地绝缘不良故障的直接原因。

仔细检查损坏的玻璃丝绝缘垫板,发现玻璃丝绝缘垫板与定位钉接触表面存在明显的局部压痕(图9(a)中红圈位置),玻璃丝绝缘垫板与定位装置盖板接触表面存在明显的局部开裂现象(图9(b)中红圈位置),而其他定位装置并未发现异常。由此判定,装配定位装置盖板过程中,在初始阶段(未达到最后力矩)紧固螺栓时不同位置螺栓存在受力不均现象,玻璃丝垫板与定位钉的棱边接触,在该台主体变压器的运输或安装就位过程中,玻璃丝垫板局部受到较大外力冲击后开裂,导致定位钉与定位盖板间绝缘性能降低呈现导通的现象,最终导致变压器夹件对地绝缘电阻不合格。由此可知,主体变压器在制造过程中,定位装置受力不均,装配质量不达标,装配过程不受控是引发夹件对地绝缘不良故障的根本原因。

图9 放大后玻璃丝绝缘垫板损坏情况

5 结语

梳理并优化针对变压器夹件对地绝缘不良故障的现场排查流程,据此准确找到故障点,发现定位装置内部玻璃丝绝缘垫板开裂损坏,引发了夹件对地绝缘不良故障。在检修过程中,利用界面临界压力法,极大提高工作效率,节约大量的检修经费。

实例及故障处理效果充分证明了优化后的故障排查流程和提出的界面临界压力法是一种行之有效的夹件类故障排查处理方法,可为今后大容量变压器类设备的检修维护及处理类似故障提供借鉴。