铁尾矿砂取代天然砂对混凝土渗透性的影响

白润山 王秋燕卜娜蕊张煜

(1.河北建筑工程学院土木工程学院,河北 张家口075132;2.河北省土木工程诊断、改造与抗灾重点实验室,河北 张家口 075132)

0 引言

铁尾矿是我国主要堆存的大宗固废,其利用率仅仅只有7%。为提高尾矿利用率,国家制定了《关于加快推动工业资源综合利用的实施方案》,力争大宗工业固废综合利用率达到57%,加快推进尾矿(共伴生矿)综合利用水平有效提高[1]。目前,铁尾矿砂在建筑材料中的应用研究较多,但主要都集中在其参与制备的混凝土力学性能方面,关于抗渗性能方面的研究较少。因此,本文将通过试验探讨铁尾矿砂掺量等因素对混凝土抗渗性能的影响。

1 铁尾矿砂在建筑材料中的应用研究现状

为实现大宗工业固废综合利用率目标,业内开展了诸多研究,Karthikeyan.B等[2]将铁尾矿粉末代替水泥,颗粒中部分中等粒径代替砂子制备混凝土,得出结论为当铁尾矿的取代率为30%时,混凝土的拉伸弯曲性能最佳。T.I.Ugama等[3]用铁尾矿替换细骨料制备35级的混凝土,经研究得知当铁尾矿砂替换达到20%时,混凝土28d的力学性能指标与普通混凝土相似,抗压强度为43.67MPa、抗拉强度为2.69MPa。田耀刚等[4]用铁尾矿砂代替石英砂,标养后,铁尾矿砂RPC混凝土28d抗压强度和抗拉强度分别为117.5MPa和24.2MPa。徐永泽等[5]将铁尾矿砂取代部分混凝土细骨料,在水灰比为0.41、水泥为320kg/m3、砂率为35%、粉煤灰掺量为20%以及铁尾矿砂掺量为60%~70%的配合比下,得到该混凝土的抗压强度可达普通混凝土的95%,弹性模量可达普通混凝土的74%。李壮等[6]以铁尾矿砂直接作细骨料,常温状态下,较河砂混凝土而言,相同用水量铁尾矿砂混凝土强度升高延性降低。姚雷等[7]用级配优化后的混合砂制备混凝土,研究得出此混凝土的和易性较普通混凝土有所下降,C30级的混合砂混凝土立方体抗压强度略高于普通混凝土。刘文燕等[8]利用铁尾矿砂替换天然砂,当铁尾矿砂取代率为40%的混合砂制备混凝土,其工作性能和力学性能最优,且抗渗性能和普通混凝土基本一致。Gayana Bangalore Chinnappa等[9]以矿渣代替水泥和铁尾矿代替细骨料制备混凝土,制备水灰比为0.35,铁尾矿砂掺量为40%的混凝土抗压强度可达到70MPa。李玥等[10]也按照Gayana Bangalore Chinnappa的铁尾矿代替细骨料方法制备铁尾矿砂泡沫混凝土,研究得知当取代率为40%质量损失较小;掺入的铁尾矿砂越多,铁尾矿砂泡沫混凝土的力学性能损失越小。从上述研究中得出,铁尾矿中石英具有较强的硬度,铁尾矿的化学组成与天然砂成分相似,且粒径大小接近于天然砂和机制砂,将铁尾矿砂和天然砂混合后的混合砂性能优于河砂。因此,将铁尾矿产品用于建筑材料中不仅达到大量消耗铁尾矿的目的,且具有改善混凝土性能的作用。

从上述研究中可以了解到,铁尾矿砂取代细骨料制备混凝土的研究大都集中在力学性能方面,关于抗渗性能方面的研究较少,极大地限制了该类混凝土的应用。因此,本文通过铁尾矿砂先逐级筛分再按级混合后,取代天然砂制备混凝土,采用逐级加压法的试验方法,根据试验结果探讨铁尾矿砂掺量等因素对混凝土抗渗性能的影响。

2 铁尾矿砂混凝土抗渗性能试验

2.1 试验材料

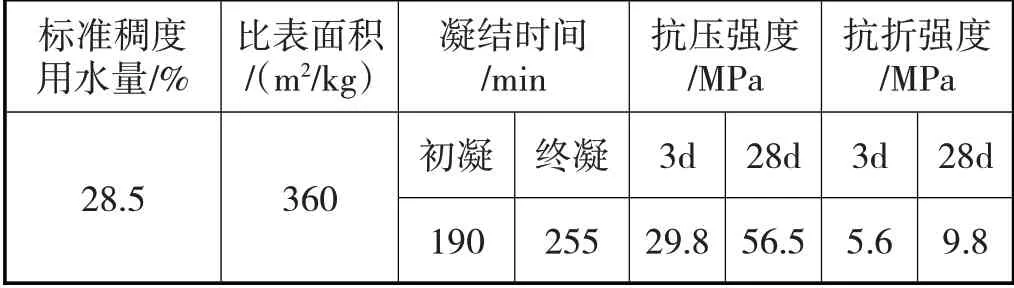

(1)水泥。水泥选用的是河北省张家口市金隅水泥厂的普通硅酸盐水泥,等级为P·O42.5,出厂符合《通用硅酸盐水泥》[11](GB 175-2007)标准要求,物理性能见表1。

表1 水泥的物理性能

(2)硅灰—微硅粉。硅灰采用河南省铂润铸造材料有限公司微硅粉,SiO2含量为98.4%,灼烧减量为1.48%,比表面积21m2/kg,Cl-含量为0.01%,需水量比112%,28d活性指数为105%,经检测含量均在合格要求范围内。

(3)砂子。砂子选用张家口市天然河砂,松散堆积密度为1450kg/m3,表观密度为2580kg/m3,级配Ⅱ区,细度模数为2.5,泥块含量1.7%,含泥量3%,吸水率7.2%。

(4)铁尾矿砂。铁尾矿砂选用张家口市宣化区红草沟矿场修复的铁尾矿砂,松散堆积密度为1520kg/m3,表观密度为2730kg/m3,细度模数为2.4,级配Ⅱ区,含泥量3.9%,泥块含量0.5%,吸水率9.1%。

(5)普通碎石。采购自张家口市某碎石厂。

(6)奈系减水剂。奈系减水剂取用河南省某公司生产。

(7)聚丙烯纤维。聚丙烯纤维采用山东钧瑜建筑材料有限公司,均匀分散,无并丝,无团结,安全无毒。物理性能见表2。

表2 聚丙烯纤维物理性能

(8)水。水取用张家口市饮用水。

2.2 试件制作与试验方法

2.2.1 试件制作

如今,经明宏亲手推出的家政项目,完全可以形成一个家政服务矩阵,业务范围涉及成都、德阳、绵阳、重庆等川渝20余个城市。在18年的摸索中,家道家政经历了两个重要的转变。

将铁尾矿中砂取代部分天然河砂制作强度为C30的铁尾矿砂复合骨料混凝土,对低等级混凝土的耐久性影响更为显著[12]。查询相关文献资料后,确定水胶比分别为0.45,铁尾矿砂取代率分别为20%、30%、40%、50%、60%、70%,砂率分别为35%、38%、40%。试件制作步骤:

(1)将各组试验所需干料按照配合比计算出重量称重;

(2)加入全部干料干拌30s,注意聚丙烯纤维要放在这些集料中间;

(3)加入70%的水搅拌1min;

(4)加入剩余的拌合水,搅拌2~3min至混凝土混合均匀;

(5)先在塑料试模内壁涂一层机油,将试模牢牢地固定在振动台上,启动振动台,待混凝土表面出现乳浆为止。在振动台上的振动时间尽可能不超过90s,振动结束后用刮刀刮去多余混凝土,待收浆后用镘刀抹平,使得未成型混凝土上表面略低于塑料试模上边缘1~2mm最佳,做好试件组别标注;

(6)用钢丝刷刷去两端面水泥浆膜,将装有混凝土的模具放到养护室,24h后拆模,做好试件标注;

(7)将成型的试件放到标养条件下养护28d。

试验按照《普通混凝土长期性能和耐久性能试验方法标准》(GBT 50082-2009)[13]中规定的逐级加压法进行,计算每组试件的抗渗等级。试件是一个圆台体,其尺寸上表面直径为175mm、下表面直径为185mm、高度为150mm,试验仪器为HP-4.0自动加压混凝土渗透仪。混凝土的抗渗等级应以每组6个试件中有4个试件未出现渗水时的最大水压力乘以10来确定。混凝土的抗渗等级应按下式计算:

式中:P——混凝土抗渗等级;

H——6个试件中有3个试件渗水时的水压力,MPa。

2.3 试验配合比设计

铁尾矿砂取代率水平为6,砂率水平为3,各因素水平不一致,用allpairs混合正交表设计试验方法。试验配合比见表3。

表3 混凝土配合比(单位:kg/m3)

3 抗渗性能试验结果与分析

3.1 铁尾矿砂掺量对混凝土抗渗性能的影响

图1是混凝土抗渗性能随铁尾矿砂掺量的变化图。由图1可知,随着铁尾矿砂掺量的增加,混凝土抗渗等级总体呈现先上升后下降的变化趋势。当铁尾矿砂掺量由20%增加到30%时,混凝土的抗渗等级随取代率的增加逐渐上升;当取代率由30%逐渐增加到40%时,混凝土抗渗等级几乎没有变化;当取代率由40%上升到50%时,抗渗等级增幅变大。当掺量为50%时,混凝土抗渗等级达到最大值,从抗渗等级角度而言,此时的混凝土抗渗性能最佳。当铁尾矿砂掺量由50%逐渐增到60%时,混凝土抗渗等级下降,与30%掺量时相等;当铁尾矿砂掺量由60%继续增加到70%时,混凝土抗渗等级急剧下降。

图1 铁尾矿砂掺量对混凝土抗渗等级的影响

当混凝土抗渗等级处于上升阶段时,此时的铁尾矿砂掺量较低,铁尾矿的细粉末提供活性成分,起到胶凝材料的作用。水泥中的铝酸三钙(C3A)和铁尾矿细粉水化后生成钙矾石(AFt),释放大量的热,促进硅酸二钙(C2S)和铁铝酸四钙(C4AF)以及整个材料体系水化。随着水化时间增加,水化产物增多,钙矾石晶体变大,各种水化产物相互交织、搭配形成致密性高的混凝土结构体系。铁尾矿砂与水化产物二次反应生成诸多CAH10和C-S-H凝胶,进入混凝土内部结构逐渐填充其空隙或界面裂缝,堵塞住渗水通道,导致混凝土内部密实性增强,抗渗等级逐渐增强。当铁尾矿砂掺量达到50%时,刚好达到最优颗粒级配,铁尾矿砂颗粒正好填充骨料之间空隙、骨料与胶凝材料之间的孔隙,内部结构体系致密性达到最佳,因此,抗渗等级最好。随着铁尾矿砂掺量的增加,未发生反应的铁尾矿砂也逐步增多,使得混凝土内部结构水泥石变得不紧密,结构致密性下降,形成一定量的过水通道,导致混凝土抗渗等级下降。因此,就抗渗等级而言,50%铁尾矿砂掺量的混凝土抗渗等级最好。

3.2 砂率对混凝土抗渗性能的影响

由图1可知,混凝土抗渗等级在铁尾矿砂掺量小于50%时处于上升阶段,在大于50%掺量后处于下降阶段,可以初步判断铁尾矿掺量的大小对混凝土抗渗性能变化趋势影响大。因此,在研究砂率对混凝土抗渗性能影响时将铁尾矿分为两类,一类是IOT1低铁尾矿砂掺量,掺量小于50%;一类是IOT2高铁尾矿砂掺量,掺量大于50%。

图2是混凝土抗渗性能随砂率增加的变化图,由图2可知,随着砂率的增加,IOT1的抗渗等级缓慢上升,IOT2的抗渗等级迅速下降。IOT1在砂率为38%~40%时,抗渗等级最佳;IOT2砂率为35%时抗渗等级最好,说明不论是IOT1还是IOT2,此时的砂率形成的混合砂颗粒级配最优,混合砂可以充分填充空隙。对于IOT1,砂率较大时抗渗等级最好,原因在于当铁尾矿砂掺量较低,天然砂组分较多,为了有足够量的铁尾矿砂与水泥水化产物反应,需要适当增大铁尾矿砂总量,因此,在较高砂率时表现出良好抗渗性能。对于IOT2,砂率较小时抗渗最好,是因为IOT2的铁尾矿砂掺量本身就较高,已经有足够量的铁尾矿砂与水泥形成水化产物填充微裂纹,随着砂率的增加,混合砂总量增加,未反应的铁尾矿砂增加,导致体系内部结构骨架不够致密,孔隙增大,形成渗水通道,抗渗等级下降。因此,砂率为35%时高铁尾矿砂掺量的混凝土抗渗等级最佳,砂率为38%~40%时低铁尾矿掺量的混凝土抗渗等级最好。

图2 砂率对混凝土抗渗等级的影响

4 结束语

(1)混凝土抗渗等级随铁尾矿砂掺量增加先增加后下降,在掺量为50%时达到最佳抗渗等级。

(2)混凝土抗渗等级在低铁尾矿砂掺量时随砂率增加而增加,在高铁尾矿砂掺量时随砂率增加而下降,IOT1在38%~40%砂率达到最佳抗渗等级,IOT2在35%砂率抗渗等级最好。

(3)综合考虑铁尾矿利用率,建议铁尾矿砂掺量取50%,砂率取35%时的混凝土抗渗等级最佳。