碳纤维复合材料机械臂结构多级优化设计

侯珩, 张鹏

(大连工业大学 机械工程与自动化学院, 辽宁 大连 116034)

0 引 言

工业机器人可提高生产效率、节约劳动力,广泛运用于各个行业。为保证结构有足够大的刚度和强度,传统工业机器人材料主要为金属,因此本身质量较大、耗能较多,运动时会产生较大的惯性冲击,造成定位精度和安全问题。碳纤维增强复合材料(carbon fiber reinforced polymer, CFRP)轻质、强度高、耐疲劳、材料可设计性强,是理想的轻量化材料之一。与传统金属相比,CFRP可减重40%~60%,应用优势明显。YIN等[1]选择碳纤维增强复合材料作为机械臂上臂材料,与原铝合金材料相比实现1阶固有频率提高128%,质量仅略有增加。德国宇航局的DLR LWR系列机器人采用碳纤维材料搭建主体,实现轻量化机器人的整体减重[2]。

除使用轻量化材料进行替换外,轻量化技术还可以使用优化设计方法。HEGDE等[3]采用离散拓扑优化对机器人连杆进行优化,将刚度和质量作为目标函数,初步实现优化目标。李锦忠等[4]针对协作机器人轻量化和动态特性问题,提出一种联合整体有限元分析和局部拓扑优化的机器人轻量化方法,并将其应用于一款六自由度协作机器人设计。陈超等[5]以工业机器人的大臂为研究对象,针对其质量轻、强度高、动态特性好的需求现状,在保证大臂现有功能的基础上,采用正交试验设计进行大臂结构的优化设计,通过多次正交试验,将各个影响因素的取值范围不断缩小,最终确认最优的大臂结构。管贻生等[6]对某搬运机器人进行拓扑优化和尺寸优化,优化后的机器人在整机质量只增加6%的情况下,刚度和1阶固有频率大大提高。

本文从轻量化的角度出发,采用等刚度替代原则,对某工业机器人大臂进行碳纤维复合材料结构设计和优化,从概念设计到系统设计再到详细设计,将拓扑优化与参数优化相结合,在保证机械臂满足设计性能的同时,有效降低机械臂质量,从而达到轻量化的目的。

1 原始机械臂结构分析

选用的机器人整体结构见图1。为便于有限元分析,先将机器人简化。利用CATIA软件计算大臂前端结构质量和质心坐标(见图2),之后在质心坐标处利用典型负载代替该结构,底座部分全部删除并由约束负载代替,最后只剩下大臂结构。

图 1 机器人整体结构

图 2 机器人大臂前端典型负载计算设置

使用HyperMesh对原始机器人大臂的几何模型进行网格划分,采用四面体单元建立有限元模型,进行典型负载工况分析。对典型负载位置施加4 696 N的集中载荷,利用刚性单元将该点位置与大臂连接,连接位置是前端结构与大臂连接处,同时赋予大臂自身重力载荷;在大臂与底座连接位置处建立约束,对该位置约束所有自由度。机械大臂典型负载示意见图3,其中,1、2、3为3个方向平动自由度,4、5、6为3个方向转动自由度。

图 3 机械大臂典型负载示意

有限元分析得到的原始机械大臂典型负载下的位移云图见图4,其中,最大位移为7.697 mm,大臂质量为3 738 kg。

图 4 机械大臂典型负载下的位移云图,mm

2 碳纤维复合材料机械臂结构设计

获得原始机械臂结构力学性能指标后,先对机械臂结构进行碳纤维复合材料替换,然后采用等刚度替代法进行优化设计。由于机械臂本身结构比较复杂,考虑到碳纤维复合材料机械臂的可制造性,对原始机械臂结构模型进行简化处理,删除中间的加强肋以及一些小的特征,并采用壳单元对复合材料机械臂进行建模,机械臂原始模型与复合材料模型对比见图5。复合材料选用T700碳纤维,单层厚度约为0.125 mm,其力学性能参数见表1。

复合材料初始时铺层数为100层,铺层角度为循环铺层。在完成复合材料机械臂建模后,施加与原始机械臂相同的负载,对其进行位移分析,结果见图6。复合材料机械臂的最大位移为7.220 mm,质量为62.79 kg。在典型负载工况下,假设力学性能与原始机械臂基本相同,复合材料机械臂质量可比原始机械臂降低83.2%,说明此类结构机械臂具有较大的轻量化空间。

(a)原始

表 1 T700碳纤维复合材料力学性能参数

图 6 复合材料机械臂典型负载下的位移云图,mm

3 复合材料机械臂优化

碳纤维复合材料具有正交各项异性特性,复合材料单层铺层方向和铺层顺序与复合材料结构的力学特性紧密相关,具有很强的可设计性。通常来说,通过对复合材料铺层厚度和铺层顺序进行优化设计,可以用较少的材料满足设计要求,更有效地发挥材料的作用。为在保证机械臂满足各项力学性能的前提条件下减小机械臂整体质量,利用拓扑优化-参数优化多级优化方法对复合材料机械臂进行轻量化设计,优化流程见图7。

(5)周围征象。扫描后发现患者的周围征象,其中血管气管集束的患者有24例,其比例为66.67%,表现为周围型小肺癌肿块周围的血管,以及小支气管向病变趋向、聚拢的现状。胸膜凹陷征的患者有22例,其比例为61.11%,可进一步分为两种情况,一种是典型的与邻近胸膜见三角形或喇叭口样线影相连;不典型的油称之为“兔耳症”,病灶与邻近胸膜有两条或以上拉影。

图 7 复合材料结构多级优化流程

3.1 机械臂结构拓扑优化

将碳纤维层合板建模为SMEAR超级层,优化变量为各角度超级层铺层的单元厚度。概念设计阶段设计目标是典型负载工况下的机械臂柔度最小,设计变量是各超级层铺层块所有单元的铺层厚度,具体问题数学描述为

min (Cw)

s.t.V≤0.6

4.75≤Tsum≤12.5

t=[t11t12t13…tI1tI2tI3]T

(1)

式中:Cw为柔度,即刚度的倒数;V为体积分数;Tsum为复合材料层合板的总厚度,mm;tI1、tI2、tI3分别为复合材料层合板0°、±45°和90°超级层第I个铺层块单元的厚度。

为防止由于+45°和-45°铺层不对称导致的扭转应力,优化时要保证+45°和-45°铺层相同。经过多步计算,得到每个角度的SMEAR层铺层厚度分布,4个角度超级层总体的厚度分布云图见图8,厚度最厚的红色区域和最薄的蓝色区域厚度分别为12.50 mm和4.75 mm。

图 8 4个超级层总体的厚度分布云图,mm

图 9 90°超级层自动划分出的4个不同形状的子层

3.2 铺层参数优化

自由尺寸优化完成后,重新定义每个不同形状的SMEAR层,通过尺寸优化得到每种形状超级层的每个子层的具体厚度,再除以每层碳纤维布实际的单层厚度,得到每种角度铺层块具体铺层数量。该阶段具体问题数学描述为

(2)

式中:M为机械臂的质量;ρ为CFRP材料的密度;aj为第j个超级层的面积;D0和D分别为复材机械臂和原始机械臂在典型负载工况下的最大位移;tj为自由尺寸优化后重新定义的子层j的厚度,mm,j=1,2,3,…,16。此外,优化过程应考虑制造约束,单层厚度(碳纤维布实际厚度)约束为0.125 mm。

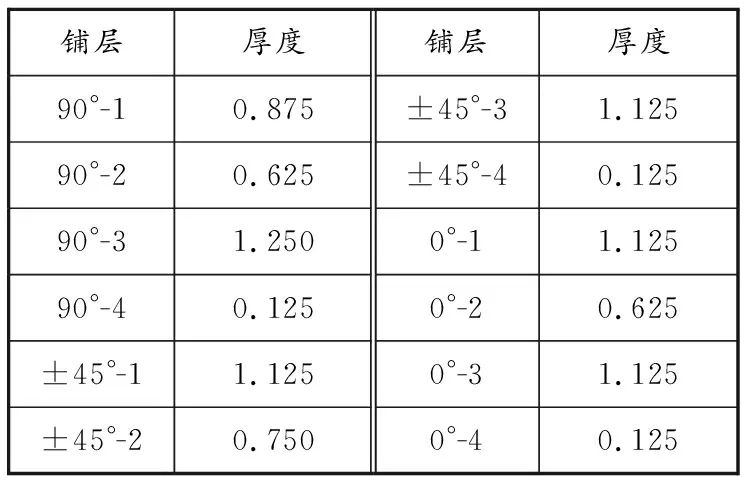

尺寸优化结束后,得到每个不同形状SMEAR层子层的确定厚度,该厚度除以每层碳纤维布实际的单层厚度,得到具体铺层数为87,各子层的具体厚度见表2。将尺寸优化后的模型作为铺层顺序优化的基础模型。

表 2 各形状子层的厚度 mm

3.3 铺层顺序优化

碳纤维复合材料具有正交各项异性特性,其整体性能与碳纤维铺层顺序高度相关。针对该特性,对上一步优化后的结构进行铺层顺序优化,通过改变铺层顺序,进一步提高机械臂的力学性能。详细设计阶段优化问题的具体数学描述为

(3)

式中:θp为铺层时成对出现的铺层角度,即+45°和-45°成对铺层(相邻);θc为表面覆盖层铺层角度;θn为第n个铺层角的铺层顺序,n=1,2,3,…,97。

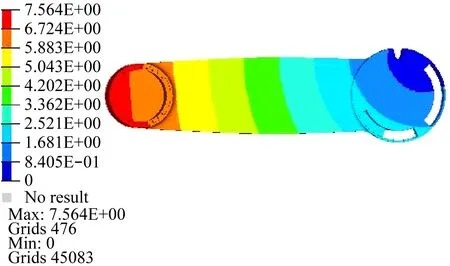

经过30步迭代之后得到优化结果,根据结果重新建立机械臂有限元模型,对该模型进行负载分析,并与原机械臂和优化前的复合材料机械臂进行比较,结果见表3,位移云图见图10。

表 3 机械臂各参数分析结果对比

图 10 复合材料机械臂铺层顺序优化后的位移云图,mm

与原始机械臂相比,优化后的复合材料机械臂在各项性能参数基本不变的条件下,质量降低89.3%;与优化前的复合材料机械臂相比,优化后的复合材料机械臂质量降低36.3%:说明本文优化设计方案可以有效降低复材机械臂的质量,轻量化设计有效。

4 结 论

对一款传统钢制机械臂在典型负载工况下进行性能分析,设计一款碳纤维增强复合材料机械臂,对复合材料机械臂进行多级优化设计,在相同工况下将优化复合材料机械臂与原始机械臂进行对比,其结果如下:

与原始机械臂相比,在刚度基本相同的情况下,碳纤维复合材料机械臂的质量比原始机械臂降低83.2%,说明此类材料机械臂具有较大的轻量化潜能,碳纤维复合材料是一种很好的轻量化材料。

在保证性能参数基本不变的条件下,优化后的复合材料机械臂的质量比原始结构降低89.3%,优化后的机械臂与优化前的复合材料机械臂相比,质量降低36.3%,说明拓扑优化和参数优化联合的多级优化方法对复合材料结构设计及其优化具有很好的效果。

与传统的结构设计相比,复合材料的应用能大幅减轻结构的整体质量,在轻量化设计中应用前景广泛。