大型挖掘机工作装置动臂结构有限元仿真分析*

刘 旋,万一品,周宇杰,梁艳彬,贾 洁

(长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710064)

0 引 言

液压挖掘机是功能最典型、结构最复杂、用途最广泛的工程机械之一[1]。动臂是挖掘机工作装置的主要部件,其结构参数对挖掘机的挖掘效率及可靠性有着重要影响。

目前,国内研究人员在动臂设计领域已经进行了一定程度上的深入研究,使得挖掘机工作效率得以提高。文献[2],[3]对工作装置结构进行了优化,提高工作效率。曹蕾蕾等[4]以疲劳试验与仿真分析为手段,得到动臂危险位置与疲劳寿命。万一品等[5]分析了装载机动臂结构力学,进行了拓扑减重优化。王健等[6]在反铲液压挖掘机工作装置轻量化设计方面取得了一定成果,经测试证明设计有效降低了生产成本。

因此,液压挖掘机动臂的结构是否合理、强度是否满足作业工况是挖掘机设计所需考虑的重点。笔者对挖掘机动臂典型工况进行静力学分析,以结构质量轻为目标,对动臂结构进行优化设计。

1 挖掘机动臂模型

液压挖掘机工作装置是由板焊接而成的箱型结构,主要由动臂、斗杆、销轴、液压油缸和铲斗等部件构成。本设计以最大输出扭矩为1 898 N·m的发动机为动力来源,根据挖掘机设计流程逆行推算,结合实际工程设计中挖掘机结构设计经验,获得各部件结构尺寸。分析部件模型,去除与结构受力无关的倒角、圆孔等尺寸特征,在SolidWorks中建立动臂结构简化模型,如图1所示。

图1 挖掘机动臂三维模型

2 典型工况分析

根据GB/T 9141-88《液压挖掘机结构强度试验方法》的规定,选择挖掘机两种工作状况进行静力学分析,验证动臂结构的设计合理性,挖掘机整体结构简图,如图2所示。

图2 挖掘机整体结构简图

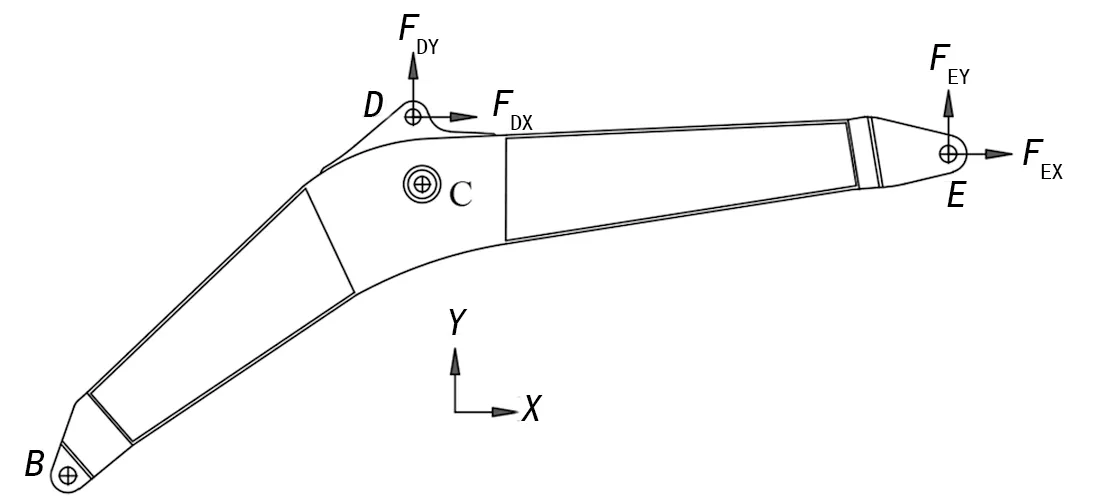

挖掘机动臂铰接点B、C在工作时只起到支撑作用,在分析时不予考虑,只需对铰接点D、E在不同工况下进行加载分析。动臂结构受力示意图如图3所示。

图3 动臂受力示意图

确定挖掘机动臂结构受力的两种典型工况如下。

工况一:挖掘机斗杆抬起,油缸L2收缩,对铰点D、F起到拉作用力,且铰点E起一定的支撑作用。

工况二:铲斗进行挖掘的工况下,油缸L2、L3伸长,使斗杆铲斗端向内回缩,铲斗开始挖掘工作。

3 有限元仿真及结果分析

根据挖掘机整机重量及尺寸等参数,求得各载荷大小,如表1所列。动臂材料为Q235,弹性模量210 GPa,泊松比0.274。

表1 不同工况铰接点作用力大小 /kN

对动臂模型进行自由网格划分,得到动臂主体结构的有限元网络模型,如图4所示,共有250 004个节点,153 527个单元。在铰接孔B、C添加位置约束,铰接位置D、E施加载荷,得到变形及应力云图如图5、6所示。

图4 动臂网格划分结果示意图

图5 工况一有限元分析结果

图6 工况二有限元分析结果

分析变形图和应力云图,可以得到两种工况下动臂的变形情况以及应力分布状况,如表2、3所列。

表2 两种工况下动臂变形情况表

表3 两种工况下动臂应力状况表

虽然动臂受力产生的应力值低于材料屈服强度,但在动臂耳板和动臂中部位置处都有较大的应力值,特别是耳板孔和铰接点C凸台底部应力集中最大,且铰接位置E处变形较大。为了降低应力极限点处的应力大小,可在耳板、动臂端部和尾部处增设凸台,并调整动臂应力较大位置区域板厚,来改善动臂整体结构受力状况。

4 动臂结构优化

根据上述分析可以得出结论,动臂主体在典型工况下的变形较大,但部分区域应力还有较大的安全余量。可去除应力较小区域,而增加应力及变形较大区域的部分材料,实现动臂主体结构的初步优化设计。在此基础上对动臂增加了过度曲面,加大了受力较大的倒角处的倒角半径,使得动臂的结构受力更加合理。改进后的挖掘机动臂模型如图7所示。

图7 改进后的桥壳模型图

对优化后动臂进行有限元仿真分析验证,变形及应力云图如图8、9所示,优化前后应力、变形对照表如表4所列。

图8 优化后工况一有限元分析结果

表4 优化前后应力、变形对照表

图9 优化后工况二有限元分析结果

5 结 语

文中以康明斯QSM11发动机输出扭矩为计算原始数据,逆行推算出挖掘机驱动装置各部件的尺寸,设计出大型挖掘机动臂。以挖掘机工作装置主体部分为研究对象,对其两种典型工况进行分析,掌握大型挖掘机工作装置动臂部件的位移和应力分布规律。根据分析结果对动臂结构进行了初步优化,使得挖掘机应力减小11%和6%,位移减小18%和38%。优化后的动臂质量和应力集中均有所减小,为同类型产品结构设计提供一定的参考价值。