柴油机摇臂与摇臂轴粘连原因分析及改进

张皓钰

重庆潍柴发动机有限公司 重庆 402260

1 序言

柴油机摇臂为双臂杠杆结构,将推杆传来的力改变方向后作用到气门杆端,打开气门。由于摇臂的工作状况,易在摇臂内孔处产生磨损,故在设计时应注重摩擦副的润滑。对于不装配衬套的摇臂,摇臂内孔直接与摇臂轴接触,更易产生磨损。为保证润滑油膜的建立,摇臂内孔与摇臂轴的加工控制也至关重要[1]。

2 故障描述

2021年上半年,某型中速柴油机在厂内出厂试验时,接连发生多台配气机构的摇臂内孔粘连、摇臂与摇臂轴粘连等故障(见图1和图2),直接影响该型柴油机出厂试验和完工交付。

图1 摇臂内孔粘连故障

图2 摇臂轴粘连故障

3 故障原因分析

该机型为2008年设计开发的产品,已生产销售上千台,摇臂与摇臂轴首次发生这样的批量粘连故障,应排除产品设计原因,主要从生产过程控制和零部件质量上查找原因。为快速查找故障原因,产品设计协调质量、工艺、采购和车间共同参与分析、解决。

(1)零件质量检验 对故障件及同批次的摇臂、摇臂轴进行检验确认,圆柱度、表面粗糙度、尺寸公差和硬度等均符合图样要求,没有发现问题。测量摇臂端面的垂直度分别为0.107mm和0.134mm,均超出设计规范的0.05mm,但是摇臂装配后的轴向间隙实测值为0.83mm和0.64mm,远大于垂直度实测值,因此摇臂端面垂直度超差不是造成粘连的原因。

(2)飞边、毛刺排查 排查过程中发现该批摇臂内孔油槽边缘有飞边、毛刺(见图3),怀疑这是摇臂与摇臂轴粘连的原因;但现场返修去飞边、毛刺后,恢复装机试验时摇臂与摇臂轴还是粘连,因此排除该原因。

图3 摇臂内孔油槽边缘有飞边、毛刺

(3)清洁度排查 紧接着排查零件清洁度,在做清洁度检查时意外发现摇臂轴油孔中有少量加工残留的切屑(见图4),怀疑是切屑造成粘连。但是将摇臂轴油孔清洗干净后,装上去试验还是粘连,因此排除清洁度原因。

图4 摇臂轴油孔清理出的切屑

(4)零部件供方和批次排查 从摇臂和摇臂轴的供方以及批次方面排查,发现:摇臂轴由A供方更换为B供方,还是粘连,因此排除摇臂轴供方原因,同时也可以排除摇臂轴批次原因。我们又将摇臂故障件供方2018年生产的库存摇臂拿来试验,未发现粘连,因此锁定是摇臂批次差异导致,进一步确认属零件质量问题。

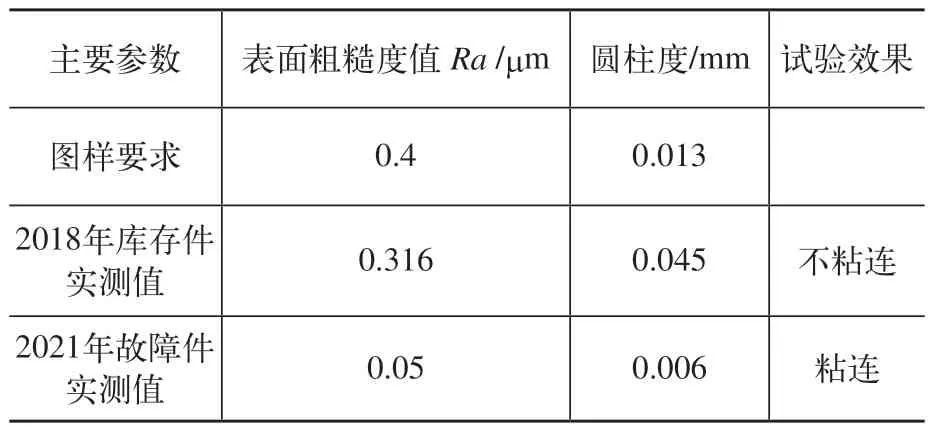

(5)摇臂差异对比检验 对2018年的库存摇臂和2021年的故障件摇臂进行对比检验(见表1),材料化学成分、内孔表面硬度、内孔表层组织均合格且差异不大;内孔表面粗糙度均合格,且故障件还要高出库存件2个等级;故障件内孔圆柱度合格,而库存件内孔圆柱度超差。因此摇臂内孔表面粗糙度和内孔圆柱度都不是粘连的原因。

表1 库存摇臂与故障件摇臂对比检验结果

(6)对表面粗糙度排查 由于表面磷化处理能提高初期磨合,可大大降低初期销孔与轴咬合的风险[2],因此讨论决定将摇臂增加磷化处理工艺进行试验。经试验,磷化处理的摇臂没有粘连(见图5),磷化工艺确实解决了当前面临的摇臂与摇臂轴初期粘连问题。

图5 磷化处理的摇臂没有粘连

经对比检验,磷化后的摇臂内孔表面粗糙度值Ra为0.605μm,库存不粘连的摇臂内孔表面粗糙度值Ra为0.316μm,而故障件摇臂内孔表面粗糙度值Ra为0.05μm。表面粗糙度差异是我们在故障分析过程中发现的一条重要线索,因此怀疑是表面粗糙度值过小、摇臂内孔表面的润滑能力下降而导致的初期粘连。

联系供方做了一批内孔表面不做滚压光整处理的摇臂,表面粗糙度值Ra为0.467~0.891μm,装机试验后进行拆检,发现摇臂与摇臂轴依然粘连(见图6),因此表面粗糙度值小(表面质量好)并不是粘连的根本原因。

图6 降低表面粗糙度要求的摇臂试验后仍粘连

(7)对摇臂加工工艺进行排查 2018年的库存摇臂内孔表面粗糙度和圆柱度精度都较差,而2021年的故障件内孔表面质量都非常好,对于这个问题,经与供方工艺人员进一步确认,原先摇臂内孔表面粗糙度和圆柱度经常超差,供方于2021年11月对加工工艺进行了改进,内孔精加工由珩磨加滚压改为精镗加滚压,工艺改进后摇臂内孔质量达到图样要求。

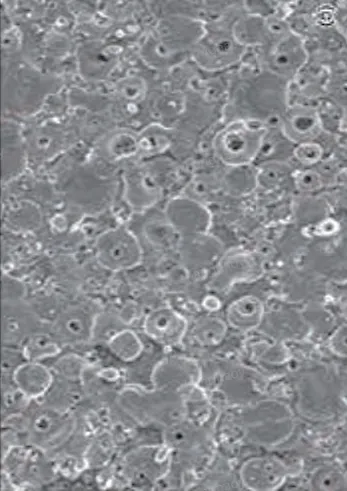

摇臂内孔这两种加工工艺究竟有什么本质区别呢?通过查阅相关资料可知,金属机械加工并不改变金属的物理特性[3],但是从不同加工工艺时摇臂内孔100倍放大图像上可以看出,珩磨的摇臂内孔表面形成较深的网状沟槽(见图7),这种沟槽能够储存润滑油,非常有利于在摇臂和摇臂轴的运动副之间形成润滑油膜。精镗的内孔表面只有平行且较浅的沟槽(见图8),这样的结构不利于储存润滑油和形成油膜,因此摇臂与摇臂轴因干摩擦而相互咬合、发生粘连。磷化处理的摇臂内孔表面有一层磷酸盐多孔薄膜(见图9),这一多孔薄膜同样有储油、减少摩擦的作用,对防止初期咬合粘连有作用,这就解释了磷化能临时解决摇臂与摇臂轴粘连的机理。

图7 珩磨内孔100倍放大图

图8 精镗内孔100倍放大图

图9 磷化内孔100倍放大图

4 解决方案

根据上述分析,我们锁定摇臂与摇臂轴粘连的根本原因是摇臂内孔加工工艺发生变化,由珩磨加滚压改为精镗加滚压,摇臂内孔失去了珩磨形成的网状沟槽、丧失了储存润滑油的功能,造成摇臂与摇臂轴因干摩擦而相互咬合、发生粘连[4]。我们联系供方将摇臂内孔加工工艺恢复成原来的珩磨加滚压,通过装机进行出厂试验和500h耐久试验,摇臂与摇臂轴都正常接触,没有再发生咬合、粘连故障(见图10~图13)。后我们又与供方一起,重点对摇臂内孔表面粗糙度和圆柱度进行工艺攻关,现已满足图样要求。

图10 加工工艺恢复后做完出厂试验的摇臂内孔

图11 加工工艺恢复后做完出厂试验的摇臂轴

图12 加工工艺恢复后做500h耐久试验的摇臂内孔

图13 加工工艺恢复后做500h耐久试验的摇臂轴

综上,该型柴油机配气机构摇臂与摇臂轴咬合、粘连问题,通过摇臂内孔加工工艺恢复得以彻底解决。

5 结束语

实施临时改进措施和恢复摇臂内孔加工工艺后问题得以解决,总结如下。

1)磷化处理的零件表面会形成一层磷酸盐多孔薄膜,该结构有储油、减少摩擦的作用,能够提高磨合性,对防止钢件运动副初期咬合、粘连有显著效果。

2)珩磨加工的零件表面,能形成较深的网状沟槽,这种沟槽能够储存润滑油,非常有利于在运动副之间形成润滑油膜,能防止运动副表面因干摩擦而相互咬合、发生粘连。

3)对于成熟的零件,任何一项更改都要充分识别风险,不能忽视细微的差别,一有不慎,后患无穷。