硫酸铜浓度及电流密度的变化对游离微珠辅助磨电铸铜的影响

王兆新,任建华,姚传慧,尹冠华

硫酸铜浓度及电流密度的变化对游离微珠辅助磨电铸铜的影响

王兆新,任建华,姚传慧,尹冠华

(山东理工大学 机械工程学院,山东 淄博 255000)

目的 研究硫酸铜浓度及电流密度的变化对游离微珠辅助磨电铸铜电流效率和沉积层表面形貌、显微硬度的影响。方法 使用立式阴极回转电铸设备进行单因素电铸试验,在硫酸铜质量浓度分别为40、80、120 g/L的条件下,将电流密度由1 A/dm2增至4 A/dm2进行试验。使用库仑计测量记录流经试验回路的电荷量,使用精密电子天平称取铜沉积层的质量,使用扫描电子显微镜观察铜沉积层的表面微观形貌,使用显微硬度计测量铜沉积层的显微硬度。结果 硫酸铜质量浓度为40 g/L,电流密度由1 A/dm2提高到4 A/dm2时,沉积层的表面形貌逐渐趋于光滑平整,电流效率随着电流密度的增加先提高、后降低,在电流密度为2 A/dm2时增至最高95.4%,在电流密度为4 A/dm2时下降至最低92.7%。电流密度由1 A/dm2提高到3 A/dm2时,显微硬度由120.3HV增至最高139.8HV。电流密度为4 A/dm2时,沉积层的表面粗糙度最低,为0.19 μm。硫酸铜质量浓度为80 g/L条件下,电流密度为4 A/dm2时的沉积层表面最为平整,沉积层的表面粗糙度较低,为0.62 μm。电流密度由1 A/dm2提高到4 A/dm2时,电流效率由94.1%增至最高97.2%,显微硬度由119.4HV增至最高146.3HV。硫酸铜质量浓度为120 g/L条件下,电流密度由1 A/dm2提高到4 A/dm2时,沉积层表面的毛刺逐渐变小,且数量也逐渐减少,电流效率由93.9%增至最高97.6%,显微硬度由117.3HV增至最高136.4HV。结论 在一定条件下提高电流密度或降低硫酸铜浓度,均可改善沉积层的表面形貌,提高沉积层的显微硬度。游离微珠的运动磨削既可以改善沉积层的表面形貌,也可以改善沉积层内部的晶粒组织结构,提高沉积层的显微硬度,但微珠的运动会磨削掉沉积层表面微量的铜,降低电铸铜的电流效率。

酸性电铸铜;辅助磨;硫酸铜质量浓度;电流密度;电流效率;表面形貌;显微硬度

电铸铜因其具有较高的导电性、导热性和延展性,被广泛应用于精密加工[1]、细微机械构件[2]、航空航天、仪器制造、电子工业、模具制造等多种工业生产领域[3-6]。电铸加工是一种基于电化学阴极电沉积原理,金属原子在阴极表面堆叠成形零件的制造工艺,具有较高的重复精度,能够精确复制阴极母模的表面形状[7-10]。传统电铸制造工艺存在使用的电流密度小、金属离子沉积速度较慢、沉积层均匀性及表面质量较差等缺点[6,11]。在电铸加工过程中,金属原子会在阴极表面形成晶核,继续生长为晶粒,最后由下而上成长为柱状晶。传统电铸加工只能得到尺寸粗大且不均匀的柱状晶,柱状晶存在尺寸不均匀性和生长各异性缺陷,而且柱状晶之间排列不紧密[12-13],这是造成电铸层表面质量和力学性能较差的主要原因。目前主要是通过阴极运动[14]、气体搅拌、机械搅拌[15]、超声复合搅拌[16]、加入添加剂[17]、使用脉冲电源[18]等方式,来改善阴阳极之间电场的均匀性和减少阴极表面的氢气泡,从而获得大小均匀的晶粒,提高沉积层的表面质量和力学性能。总的来说,对于使用添加剂进行电铸铜的研究较多,有机添加剂能够提高沉积层的表面质量和力学性能,且电流效率几乎可达到100%[19]。Monzón等[20]在电解液中加入添加剂制作出了Ni-Cu滚塑模具,模具表面光滑,且有较好的附着力,但对于厚度较大、加工时间较长的电沉积层来说,添加剂的消耗量较大,而且添加剂中各元素的消耗量不易控制。由于添加剂的配方太过复杂,长时间的挥发会造成电铸液的成分发生变化,这会对零件各方面的性能产生不利影响[21-23]。另外,一些添加剂中的硫[24]、氯元素可能会混入到沉积层中,对沉积层的力学性能产生影响[6,25-26]。任建华等[27]将空心微珠悬浮于卧式阴极上半部,使用脉冲电源进行电铸铜加工,获得了细小晶粒且表面形貌良好的铜沉积层。虽然使用脉冲电源能够获得表面形貌较好的沉积层,但是脉冲电源的价格较贵生产成本较高。

游离微珠辅助磨电铸技术是通过向阴、阳极之间的空隙中添加硬质微珠(陶瓷球)对阴极沉积层表面进行运动磨削,从而提高电铸层机械物理性能的精密电铸技术。游离微珠对沉积层表面的微量磨削,会造成沉积层实际质量的损失,因此研究电流效率的变化是十分必要的。沈春健等[12]在无添加剂的超低硫酸盐浓度(20 g/L)电铸液中,通过电铸液的快速冲洗,使阴极获得了较高的极化程度,电铸层中的晶粒尺寸达到了纳米级,得到了表面形貌较好、力学性能较高的电铸层。

为研究硫酸铜浓度及电流密度的变化对游离微珠辅助磨电铸铜电流效率的影响,获得表面形貌良好、显微硬度较高的铜沉积层。本文基于以上2种研究方法,在不同的硫酸铜浓度条件下研究电流密度的变化对游离微珠辅助磨电铸铜的影响。

1 试验

1.1 电铸液成分及试验参数

使用硫酸铜电铸液进行电铸试验,溶液的主要成分为五水合硫酸铜、浓硫酸(纯度为98%)和去离子水。分别配制硫酸铜质量浓度为40、80、120 g/L等3种不同浓度的电铸液进行试验,电铸铜试验参数见表1。阴极芯模采用直径为48 mm、长度为80 mm的不锈钢圆筒,圆筒外侧为电沉积区域,两侧用橡胶套隔绝。阳极为长100 mm、宽50 mm、厚10 mm的纯铜板。选用规格为5 L的烧杯作为电铸槽,阳极挂具材料为钛合金。阴极筐为PVC材料,内径为100 mm,外径为110 mm,高155 mm。

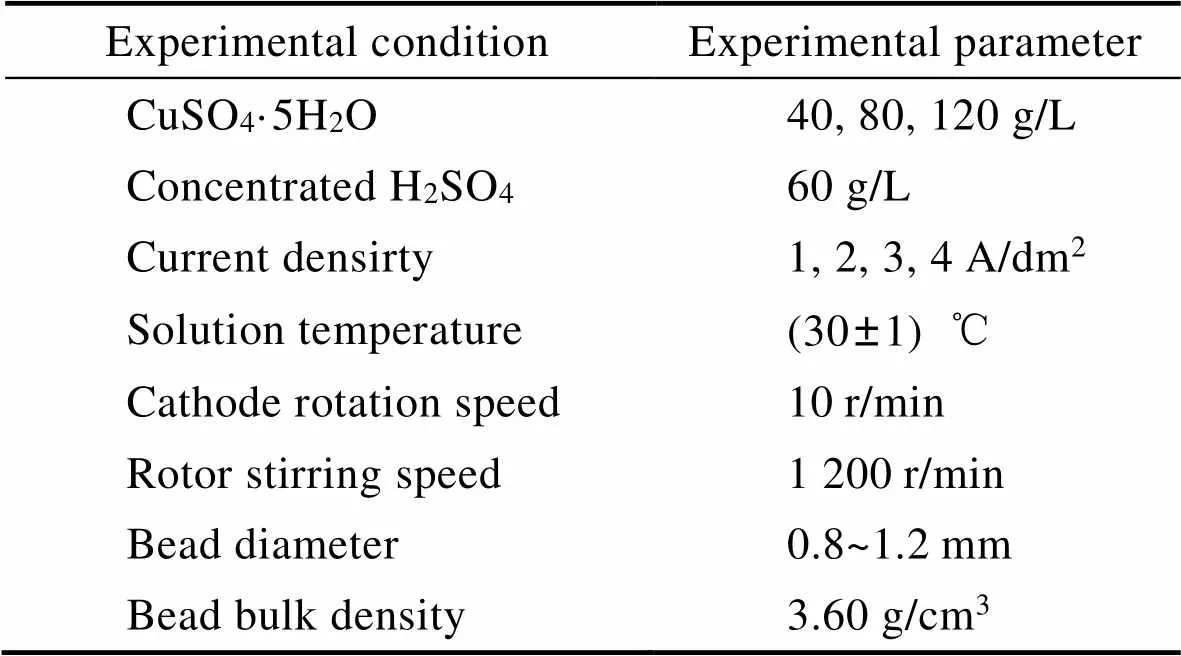

表1 电铸铜试验参数

1.2 试验原理与方法

通过分析,不同试验参数条件下,阴极上的电化学极化程度不同[28]。电化学动力学公式Butler-Volmer方程式[28]揭示了阴极工作电流密度(即电流密度)和阴极交换电流密度与阴极的电化学极化程度之间的联系。

式中:a为阳极电荷传质常数;为电极反应中涉及的电子数;为法拉第常数;为通用气体常数;为热力学温度;c为阴极电荷传质常数;为电极电位;eq为平衡电位。

式(1)中,(-eq)为活化过电位,阴极上的活化过电位越高,则阴极获得的电化学极化程度越高。提高阴极的工作电流密度(0)或降低阴极的交换电流密度(),均可提高阴极的极化程度[28]。当硫酸铜浓度一定时,通过增加电流密度可获得高电化学极化;电流密度一定时,通过降低硫酸铜浓度获得较低的阴极交换电流密度,进而使阴极获得较高的电化学极化程度。电流密度,指的是阴阳极之间电荷流动的密度;阴极交换电流密度,指的是阴极表面Cu2+还原反应所使用的电荷密度[28]。

电铸铜电流效率公式为[29]:

式中:为电流效率;2为沉积层实际质量,通过精密电子天平称取获得,g;1为通过法拉第第一定律计算得到的沉积层理论质量,g;为回路中的电流,A;为Cu2+的电化学当量,g/(A·s);为回路中流过的电荷量,用库仑计测量得出,C;为电铸试验时间,h。

电铸层厚度计算公式为[30]:

式中:为阴极沉积的金属层厚度,μm;为沉积金属的密度,g/cm3;为电流密度,A/dm2;为电流效率;为阴极电沉积面积,dm2。

电铸过程中阴极完全浸没于微珠中,阴极的转动会带动微珠在沉积层表面运动,电铸槽内溶液的流动也会对微珠产生冲击作用力带动微珠运动,所以微珠的运动是复杂多变的。微珠紧贴沉积层表面运动,会干扰沉积层表面吸附金属原子的运动迁移过程,导致Cu2+的电结晶过程缓慢。阴极表面吸附的金属原子浓度提高,阴极表面的结晶过电位也随之提高[30]。微珠在沉积层表面的磨削会产生较多的离子放电活化点[8](即离子生长点),可提高沉积层表面晶核的成核率,使沉积层表面晶粒均匀分布[30]。微珠在阴阳极之间电场中的游离运动,会对阴阳极之间的电场进行运动屏蔽,致使阴极表面同一位置的电场分布情况时刻进行变化。电场未被屏蔽时阴极表面的晶粒会生长,电场被屏蔽时晶粒则停止生长。当再一次有新的电场作用时,会形成另一个新的晶核成长为晶粒,晶粒继续生长[31]。因此,微珠的运动屏蔽在一定程度上会细化阴极表面的晶粒。微珠对沉积层表面的运动磨削,会驱离吸附在沉积层表面的氢气泡等杂质,在一定程度上可以提高阴极的极限电流密度。电流密度的提高会使阴极获得较高的极化程度,降低阴极表面临界晶核的半径,获得小尺寸晶粒[28]。微珠在沉积层表面的运动会对沉积层表面进行微量磨削,可以将沉积层表面的微小毛刺或凸起磨削掉,整平沉积层表面。

本文中电铸铜试验采用阴极立式放置的试验方法,试验装置原理如图1所示。阴极筐周围加工间隔紧密的竖直长槽,在筐内侧紧贴一层耐腐蚀的尼龙纱网防止微珠漏出。阴极的回转动力由减速电机提供,阳极正对于阴极放置,将陶瓷微珠倒入阴极筐与阴极之间的间隙。恒温磁力搅拌器会带动槽底部的磁性转子,以恒定的速度转动对溶液进行搅拌,确保阴极周围电铸液的实时更新。测温传感器可以实时检测电铸溶液的温度,维持电铸溶液温度稳定。将阴极筐等放入超声清洗机中清洗去油脂,用去离子水冲洗后放入电铸槽中,用2层涤纶布阳极袋包裹阳极及阳极挂具,然后将阳极挂具固定在电铸槽内壁上。阳极袋可以防止阳极溶解时析出的杂质污染电铸液。阴极表面用600#—1 000#的砂纸打磨后,放入超声清洗机中清洗,然后用无水乙醇擦拭。用去离子水冲洗后安装固定,下移升降台使阴极处于规定标记位置。阳极铜板通过阳极挂具与电源正极连接,阴极通过导电滑环与电源负极连接。微珠材质为氧化锆陶瓷微珠,每次试验过程中,微珠的加入质量使用精密电子天平称取。试验前,用去离子水浸泡冲洗2~3遍后烘干。电源为苏州万瑞达电气公司生产的RD系列数字直流稳压稳流电源。

每次进行微珠辅助磨电铸铜试验之前,先进行无微珠磨电铸铜试验,时间为3 h。分析检测数据,通过式(2)计算出无微珠磨电铸铜的电流效率。然后通过式(3)大体推测出球磨电铸铜的试验时间,得到厚度为240 μm左右的铜沉积层。试验前,用精密电子天平称出阴极基体的质量,试验结束后,取出阴极用清水冲洗并吹干,然后立即称取其质量。沉积层的实际质量为后者减去基体的质量,通过式(2)计算即可得到球磨电铸铜的电流效率。

试验回路中流过的电荷量使用苏州科元仪器仪表有限公司生产的KYA系列库仑计测量记录得到。沉积层的表面微观形貌,使用美国FEI公司生产的Apreo S型场发射扫描电子显微镜(SEM)检测。沉积层的显微硬度,使用HVS-1000A型数字自动砖塔显微硬度计检测,试验力选择0.30 kg,加载时间为10 s,每个试验件测量9个不同位置,取其平均值。

图1 试验装置原理

2.1 沉积层表面微观形貌

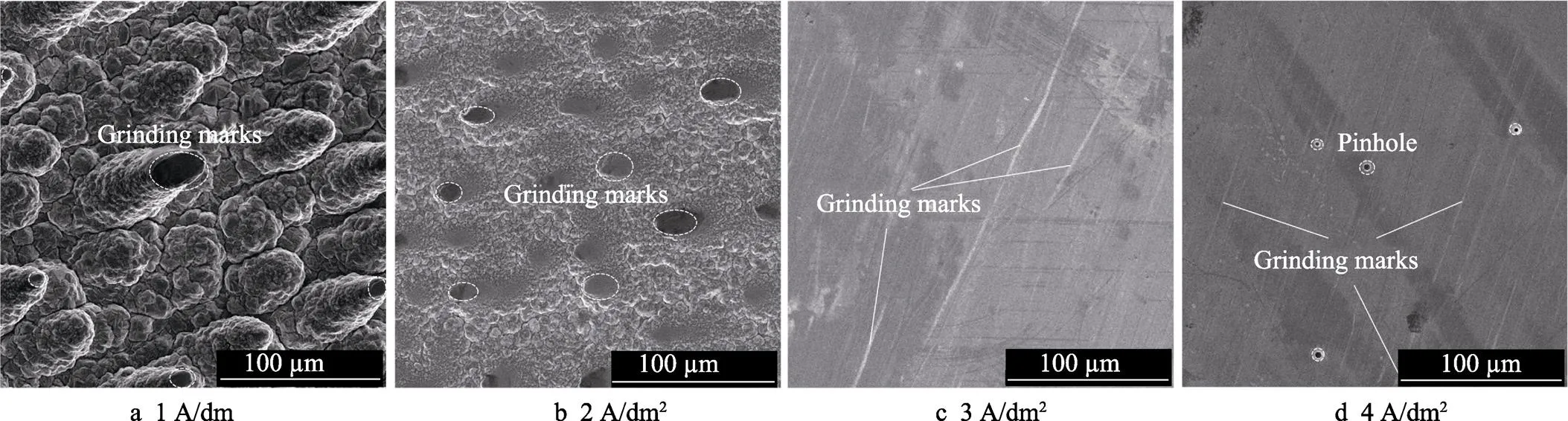

硫酸铜质量浓度为40g/L时,各电流密度条件下的球磨沉积层表面微观形貌如图2所示。可以看到,随着电流密度由1 A/dm2增至4 A/dm2,沉积层表面的晶粒尺寸逐渐减小,毛刺及凸起逐渐变小,且被微珠磨削掉。这是因为电流密度的增加可使阴极表面还原反应消耗Cu2+的速度增加,则阴极周围Cu2+的浓度会逐渐降低。阴极周围Cu2+的浓度降低会使阴极的交换电流密度降低,从而使阴极上的活化过电位提高,进而使阴极的极化程度提高,晶粒的细化程度提高。微珠的运动磨削既可以细化晶粒,也可以驱离沉积层表面的杂质,还会在沉积层表面产生较多的离子生长点,改善沉积层表面晶粒的分布状态[30]。阴极周围Cu2+的浓度降低,会使歧化反应的速度逐渐降低,沉积层表面聚集的铜粉量逐渐减少[8],其表面形成的凸起逐渐变小,且数量逐渐减少,小凸起可以及时被微珠磨削掉,整平沉积层表面。电流密度为3 A/dm2时,沉积层表面晶粒连接致密,表面较为光滑平整,且其表面粗糙度为0.26 μm。电流密度为4 A/dm2时,沉积层表面虽光滑平整,表面粗糙度为0.19 μm,但是可看到沉积层表面分布有若干细小孔隙。这是由于电流密度为4 A/dm2时,阴极表面的浓差极化程度较高,析氢较为剧烈,游离微珠的作用相对减弱,不能及时将沉积层表面的氢气泡完全驱离干净,微量氢气泡会吸附在沉积层表面,影响Cu2+的沉积结晶状态。又因此时Cu2+的沉积结晶速度较快,所以沉积层表面会出现针孔。试验过程中,阴极表面产生的氢气泡会被游离微珠驱离阴极表面,离开阴极表面后的氢气泡会从电铸溶液中上浮到溶液表面。若溶液表面的氢气泡出现速度较快、体积较大、数量较多,则此时阴极表面的浓差极化程度较高,析氢较为剧烈;反之,则浓差极化程度较低,析氢程度较低。

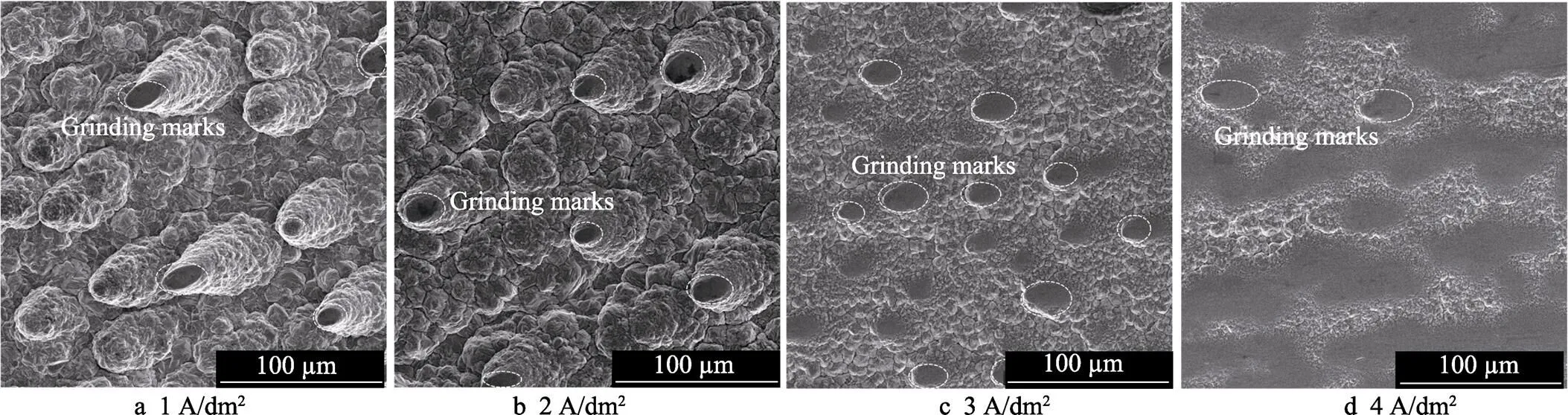

硫酸铜质量浓度为80 g/L时,球磨沉积层的表面微观形貌如图3所示。可以看出,电流密度由1 A/dm2增至4 A/dm2时,沉积层表面的晶粒尺寸逐渐减少,毛刺及凸起逐渐变小,微珠逐渐将其磨削掉,沉积层表面逐渐趋于平整。电流密度为4 A/dm2时,沉积层表面的晶粒连接较为致密,其表面的小凸起均被微珠磨削掉,沉积层表面较为平整,其表面粗糙度为0.62 μm。这说明电流密度的逐步提高加上微珠的运动磨削,可逐渐使阴极表面的晶粒细化,还可使沉积层表面的晶粒分布逐渐趋于均匀,晶粒之间的连接逐渐紧密。通过对比图2与图3可以看到,硫酸铜质量浓度80 g/L时,沉积层表面的晶粒相比于40 g/L时的晶粒尺寸大,而且80 g/L时沉积层表面的毛刺和凸起数量多且较大。这是因为硫酸铜浓度为80 g/L时阴极周围Cu2+的浓度较高,阴极的极化程度较低,所以其阴极表面生成的晶粒尺寸略大。阴极周围Cu2+浓度较高时,歧化反应的进程也相对较快,沉积层表面聚集的铜粉量较多,因此硫酸铜质量浓度为80 g/L时,沉积层表面的毛刺及凸起会相对较多且较大。

图2 硫酸铜质量浓度40g/L时铜沉积层表面的SEM形貌

图3 硫酸铜质量浓度为80 g/L时铜沉积层表面的SEM形貌

硫酸铜质量浓度为120 g/L时,球磨沉积层的表面微观形貌如图4所示。可以看到,电流密度逐步增加的过程中,沉积层表面的晶粒尺寸逐渐变小,毛刺及凸起逐渐变小,且数量逐渐减少。这是由于电流密度的逐步提高加上微珠的运动磨削,两者共同作用可提高晶粒的细化程度,也会使沉积层表面形成的凸起逐渐变小,易被微珠磨削,从而改善表面形貌。通过与图2、图3相比较可以看到,硫酸铜质量浓度为120 g/L时,沉积层表面的晶粒尺寸较大,毛刺及凸起数量较多且较大,而且沉积层表面虽有磨削痕迹,但微珠未能充分将毛刺及凸起磨削掉。这是因为硫酸铜浓度提高后,阴极周围的Cu2+浓度较高,降低了阴极的极化程度。虽然微珠对阴阳极之间电场的运动屏蔽,在一定程度上会影响晶粒的生长状态减小晶粒尺寸,但是由于阴极极化程度的降低,造成阴极表面生成的晶粒尺寸仍然较大。阴极周围Cu2+浓度的提高会加快歧化反应的发生,致使沉积层表面聚集的铜粉量增多[8],其表面形成的凸起数量较多且较大,又因沉积层的硬度较高,所以微珠只能磨削掉毛刺的一小部分。总体上来看,相同硫酸盐浓度条件下,电流密度由1 A/dm2增至4 A/dm2时,沉积层表面的毛刺及凸起逐渐变小,且数量减少;相同电流密度条件下,硫酸盐浓度较低时,获得的铜沉积层表面毛刺及凸起较小,且数量较少。

2.2 电流效率的变化

图5a为无球磨电铸铜时各试验条件下的电流效率。在硫酸盐质量浓度为40 g/L条件下,随着电流密度的增加,电流效率逐渐下降,电流密度为3、4 A/dm2时,下降较快。这是因为电流密度的逐步增加,使阴极表面Cu2+的消耗速度大于补充速度,导致阴极表面的浓差极化程度加剧,阴极表面的H+得电子产生氢气,会造成电流效率降低[32-34]。当阴极附近的阳离子消耗速度大于补充速度时,阴极周围的电铸液浓度与整体溶液浓度之间会存在一个浓度梯度差值,这种差值引起的电极电势的变化称为浓差极化[28]。电流密度为3、4 A/dm2时,会有较多的氢气泡会吸附在沉积层表面,导致沉积层组织结构松散,阴极持续转动会使得沉积层边缘处松散的铜组织脱落。理论上,阴极表面H+所消耗的电子数量是非常少的,铜粉脱落是造成电流效率下降的主要原因。硫酸盐质量浓度为80 g/L、电流密度大于2 A/dm2时,电流效率出现下降,但总体上相比于浓度为40 g/L时较高。这是因为硫酸盐质量浓度为80 g/L时,阴极上的浓差极化程度较低,铜粉脱落量较低,使得电流效率下降较少。硫酸盐质量浓度为120 g/L条件下,电流效率均接近于100%,说明120 g/L时,浓差极化的影响非常小。图5b为球磨电铸铜时的电流效率。总体上来看,加入微珠后,各试验条件下的电流效率均小于未加微珠时。这是因为微珠在沉积层表面的运动,会磨削掉沉积层表面一部分铜。加入微珠后,硫酸盐质量浓度为80、120 g/L时的电流效率,是随着电流密度的增加而逐渐提高的。这是由于微珠的运动磨削可以驱离沉积层表面的各种杂质,还可以改善沉积层的组织结构,提高沉积层的显微硬度。硬度提高后,沉积层表面微珠磨削掉的铜减少。

图4 硫酸铜质量浓度120 g/L时铜沉积层表面的SEM形貌

图5 有无球磨条件下电铸铜的电流效率

电流密度为1 A/dm2时,硫酸盐浓度较低条件下的电流效率较高。这是由于电流密度为1 A/dm2时,较低硫酸盐浓度条件下沉积层的显微硬度较高,因此沉积层表面被磨削掉的铜较少。硫酸盐浓度较高时,沉积层的显微硬度较低,被磨削掉的铜较多,因此沉积层实际质量损失得较多,导致电流效率较低。电流密度为2 A/dm2时,硫酸盐质量浓度为40 g/L条件下阴极表面Cu2+的消耗速度大于补充速度,阴极表面出现浓差极化,微珠会磨削掉沉积层边缘处一部分松散的铜组织,因此其电流效率略小于80 g/L时的电流效率。但是40 g/L时沉积层的显微硬度是较高的,沉积层表面被微珠磨削掉的铜并不多,所以40 g/L时的电流效率仍高于120 g/L时的电流效率。120 g/L时,沉积层的显微硬度较低,被微珠磨削掉的铜较多,因此其电流效率最低。电流密度增至3 A/dm2时,硫酸盐质量浓度为40 g/L条件下阴极表面析氢剧烈。虽然此时沉积层的显微硬度较高,但是沉积层的边缘处会形成较多“雪花状”的尖刺,造成边缘处析氢剧烈,导致边缘处的组织结构较为松散,松散的组织会被微珠磨削掉,因此其电流效率较低。硫酸盐质量浓度为80 g/L时,阴极表面略微出现析氢现象,因此其电流效率略小于120 g/L的电流效率。电流密度增至4 A/dm2时,硫酸盐质量浓度为40 g/L的阴极表面析氢愈发剧烈,沉积层的硬度非常低,所以被磨削掉的铜很多,因此其电流效率最低。硫酸盐质量浓度为80 g/L时的阴极表面的析氢程度略微提高,加上沉积层边缘处的松散的铜组织会被微珠磨削掉,故其电流效率小于120 g/L的电流效率。

2.3 沉积层显微硬度

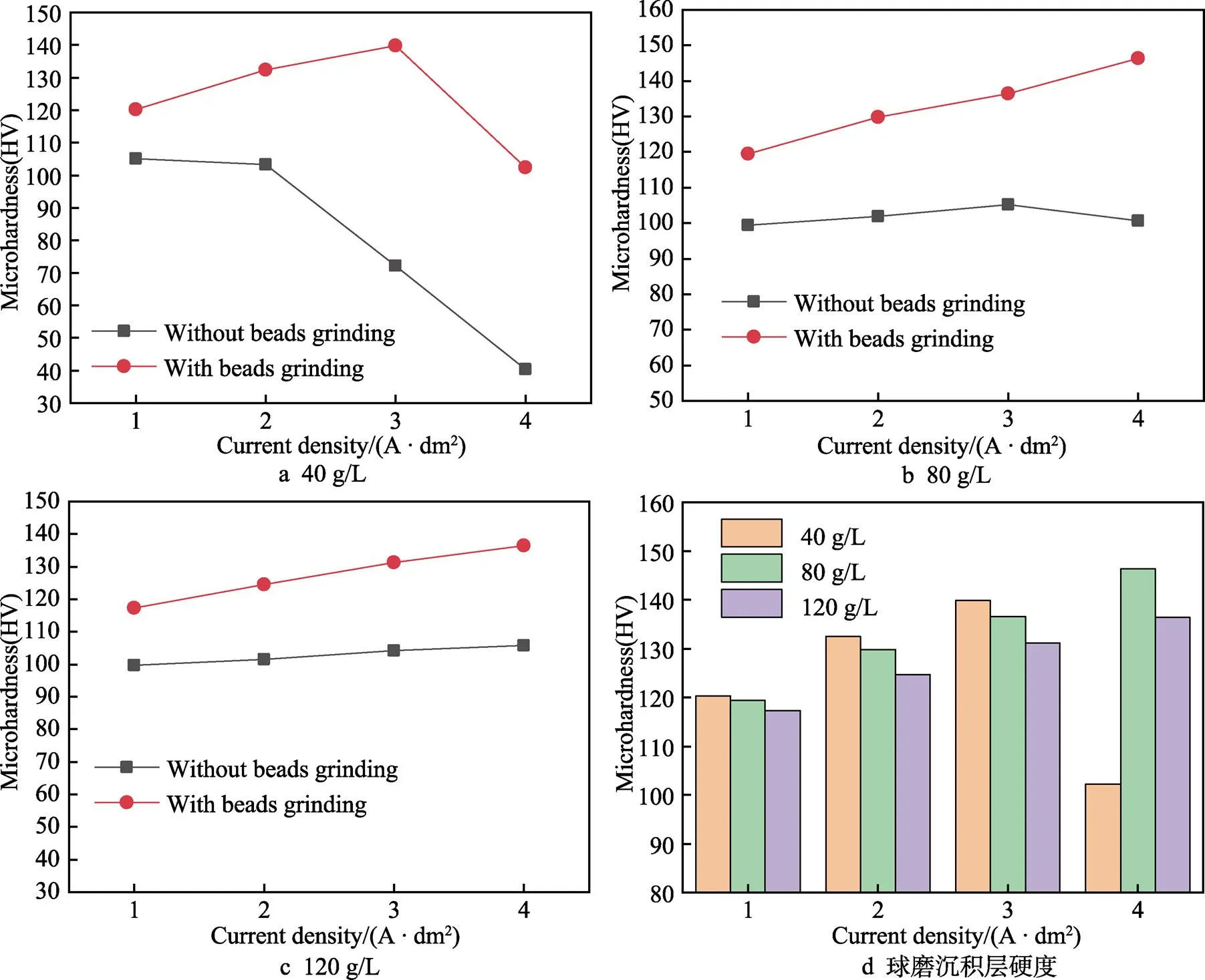

硫酸铜质量浓度为40 g/L时,有无球磨试验得到的沉积层显微硬度如图6a所示。随着电流密度的逐步增加,无球磨沉积层显微硬度不断下降,其中3、4 A/dm2时下降较快。主要原因是电流密度的增加,使得阴极表面Cu2+的消耗速度逐步大于补充速度,阴极表面浓差极化的程度提高,氢气泡及一些杂质会吸附在沉积层表面,造成沉积层的组织结构缺陷显微硬度下降[35]。加入微珠后,沉积层的显微硬度得到提高。电流密度为3、4 A/dm2时,显微硬度变化最大,分别由72.3HV、40.1HV提高到139.8HV、102.3HV。这是由于微珠的运动磨削会将沉积层表面吸附的氢气泡等杂质驱离,避免了沉积层表面凹坑、针孔等不利影响。微珠对沉积层表面的运动磨削既可细化晶粒,还可提高沉积层内部晶粒分布的均匀性[30]。由细晶强化理论分析可知[30],沉积层内部的晶粒尺寸越小,晶粒组织分布越均匀,沉积层的力学性能越高。电流密度为4 A/dm2时,阴极表面析氢剧烈,会有氢原子混入沉积层内部,导致沉积层出现“氢脆”现象,其显微硬度降至102.3HV。

图6 不同试验条件下沉积层的显微硬度

硫酸铜质量浓度为80、120 g/L时,有无球磨试验得到的沉积层显微硬度如图6b、c所示。可以看出,无球磨沉积层的显微硬度在100HV浮动,其中硫酸铜质量浓度为80 g/L、电流密度为4 A/dm2时,无球磨沉积层的显微硬度降低,这是由于浓差极化的影响。加入微珠后,沉积层的显微硬度均得到提高,硫酸铜质量浓度为80 g/L、电流密度为4 A/dm2条件下得到沉积层的显微硬度达到146.3HV。这说明微珠的运动磨削可以驱离吸附在沉积层表面的铜粉及氢气泡等杂质,细化晶粒的同时还会改善沉积层中晶粒的分布状态,提高沉积层的显微硬度。

从图6d各试验条件下得到的球磨沉积层显微硬度数据图中可以看出,电流密度值相同时,硫酸铜浓度较低条件下沉积层的显微硬度较高。质量浓度为120 g/L、电流密度为4 A/dm2时,得到的沉积层显微硬度为136.4HV小于80 g/L、4 A/dm2时的显微硬度146.3HV。总体上来看,80 g/L时球磨沉积层的显微硬度均高于120 g/L时的显微硬度。这是因为硫酸铜浓度较低时,阴极周围的Cu2+浓度较低,使得阴极上的极化程度较高,阴极表面生成的晶粒尺寸较小。阴极周围Cu2+浓度较低时,歧化反应的速度较低,则混入沉积层内部的铜粉量较少,沉积层内部的组织结构较为紧密,从而使沉积层显微硬度提高[8]。

3 结论

设计了一种立式阴极回转运动电铸设备,研究了硫酸铜浓度及电流密度的变化对游离微珠辅助磨电铸铜电流效率、电铸层表面微观形貌和显微硬度的影响。

1)通过对有无球磨电铸铜电流效率的对比分析,发现相同试验条件下微珠对沉积层的微量磨削,会导致电铸铜电流效率低于无球磨电铸铜电流效率。同一电流密度、不同硫酸盐浓度条件下,阴极上浓差极化的影响程度不同,无球磨电铸铜的电流效率不同。

2)电流密度一定、硫酸铜浓度不同时,阴极的极化程度不同。硫酸铜浓度较低时,阴极获得的极化程度较高,得到的沉积层表面形貌较好,显微硬度高。硫酸铜质量浓度为40 g/L、电流密度为3 A/dm2条件下,得到的铜沉积层表面平整光滑,表面粗糙度为0.26 μm,显微硬度达到139.8HV,电铸铜电流效率为94.6%。

3)硫酸铜浓度不变时,随着电流密度的增加,阴极的极化程度会逐步提高,得到的沉积层表面形貌较好,显微硬度较高。硫酸盐质量浓度为80 g/L、电流密度为4 A/dm2条件下,得到的铜沉积层表面较为平整,表面粗糙度为0.62 μm,显微硬度达到146.3HV,电铸铜电流效率为97.2%。

[1] 雷卫宁, 朱增伟, 陶钢. 超细晶粒镍药型罩的精密电铸试验研究[J]. 中国机械工程, 2010, 21(3): 340-343.

LEI Wei-ning, ZHU Zeng-wei, TAO Gang. Experimental Research on Finer-Grain Electroformed Nickel Shaped Charge Liner[J]. China Mechanical Engineering, 2010, 21(3): 340-343.

[2] MCGEOUGH J A, LEU M C, RAJURKAR K P, et al. Electroforming Process and Application to Micro/Macro Manufacturing[J]. CIRP Annals, 2001, 50(2): 499-514.

[3] ZHU Z W, WANG D, REN J H. Abrasive-Assisted Electroforming of Nickel on Translational Cathode[C]//The 15th International Manufacturing Conference in China. Nanjing: Nangjing University of Aeronautics and Astronautics, 2013.

[4] ABDERAHIM A, MAHAMAT A T, CHATELON J P, et al. Approach of Copper Losses Determination in Planar Windings[J]. Electron Lett, 2016, 52(12): 1050-1052.

[5] WANG Yi-wei, CEN Ji-wen, JIANG Fang-ming, et al. LHP Heat Transfer Performance: A Comparison Study about Sintered Copper Powder Wick and Copper Mesh Wick[J]. Applied Thermal Engineering, 2016, 92: 104-110.

[6] 徐营, 朱增伟, 彭永森, 等. 摩擦辅助电铸铜的研究[J]. 电镀与环保, 2014, 34(1): 16-17.

XU Ying, ZHU Zeng-wei, PENG Yong-sen, et al. A Research on Friction Assisted Copper Electroforming[J]. Electroplating & Pollution Control, 2014, 34(1): 16-17.

[7] LI X L, ZHU Z W, ZHU D, et al. Orbital-Abrasion- Assisted Electroforming of Non-Rotating Parts[J]. Journal of Wuhan University of Yechnology: Materials Science Edition, 2011, 26(5): 827-830.

[8] 章勇, 朱增伟, 朱荻. 辅助磨擦对镍电铸层力学性能的影响[J]. 中国有色金属学报, 2012, 22(5): 1377-1381.

ZHANG Yong, ZHU Zeng-wei, ZHU Di. Effect of Attrition on Mechanical Properties of Electroformed Nickel[J]. Chinese Journal of Nonferrous Metals, 2012, 22(5): 1377-1381.

[9] 任建华, 朱增伟, 沈春健, 等. 阳极偏置法摩擦辅助硫酸盐电铸铜[J]. 兵工学报, 2015, 36(9): 1736-1742.

REN Jian-hua, ZHU Zeng-wei, SHEN Chun-jian, et al. Abrasive-Assisted Copper Electroforming Process with Offset Anode in Sulfate Bath[J]. Acta Armamentarii, 2015, 36(9): 1736-1742.

[10] 任建华, 王兆新, 李志永, 等. 一种阴极复合运动式游离微珠摩擦辅助电铸装置及方法: CN111172564A[P]. 2020-05-19.

REN Jian-hua, WANG Zhao-xin, LI Zhi-yong, et al. Cathode Compound Movement Type Free Micro-Bead Friction-Assisted Electroforming Device and Method: CN111172564A[P]. 2020-05-19.

[11] 王爱荣. 影响大面积制件镀酸性亮铜质量的因素[J]. 电镀与精饰, 2001, 23(4): 28-29.

WANG Ai-rong. Factors Affecting the Quality of Acid Bright Copper Plating on Large-Area Parts[J]. Plating and Finishing, 2001, 23(4): 28-29.

[12] SHEN Chun-jian, ZHU Zeng-wei, ZHU Di. A Bulk of Uniform Nanocrystalline Copper with Superior Comprehensive Mechanical Properties Electroformed in an Ultra- Low Sulfate Concentration Bath Without Additives[J]. Materials Science & Engineering A, 2017, 704: 238-240.

[13] SHEN Chun-jian, ZHU Zeng-wei, ZHU Di. Surface Self-nanocr-ystallization in Copper Electroforming[J]. Journal of Materials Engineering and Performance, 2019, 28(1): 211- 213.

[14] REN Jian-hua, ZHU Zeng-wei, XIA Chun-qiu, et al. Abrasive-assisted Nickel Electroforming Process with Moving Cathode[J]. Chinese Journal of Mechanical Engineering, 2017, 30(2): 294-295.

[15] 侯亚楠, 聂子超, 明平美, 等. 近阴极周向平动搅拌式平面电铸均匀性研究[J]. 电镀与涂饰, 2020, 39(11): 671-678.

HOU Ya-nan, NIE Zi-chao, MING Ping-mei, et al. Study on Uniformity of Coating Electroformed from an Electrolyte Stirred by Circumferential Translation of a Plate near the Cathode[J]. Electroplating & Finishing, 2020, 39(11): 671-678.

[16] 杨光, 胡志超, 张军, 等. 超声振动改善电铸表面粗糙度的机理[J]. 机械工程学报, 2019, 55(7): 243-248.

YANG Guang, HU Zhi-chao, ZHANG Jun, et al. Mechanism of Improved Surface Roughness in Electroforming Assisted by Ultrasonic Vibration[J]. Journal of Mechanical Engineering, 2019, 55(7): 243-248.

[17] 王庆浩. 影响电铸铜速率的因素[J]. 电镀与环保, 2008, 28(2): 13-16.

WANG Qing-hao. Factors Affecting the Speed of Electro- Casting Copper[J]. Electroplating & Pollution Control, 2008, 28(2): 13-16.

[18] 关丽雅, 郑秀华, 王富耻, 等. 脉冲参数对电铸铜组织形态和硬度的影响[J]. 电镀与精饰, 2008, 30(6): 1-5.

GUAN Li-ya, ZHENG Xiu-hua, WANG Fu-chi, et al. Influence of Pulse Parameters on the Structure and Hardness of Electroforming Copper[J]. Plating & Finishing, 2008, 30(6): 1-5.

[19] 彭宝香, 吴俊伟. 硫酸盐镀铜的故障修复技术[J]. 涂装与电镀, 2007(4): 29-32.

PENG Bao-xiang, WU. Cupric Sulfate Galvanization Technology Recoverability[J]. Coating and Plating, 2007 (4): 29-32.

[20] MONZÓN M D, DIAZ N, ORTEGA Z, et al. Nickel- Copper Electroforming Process Applied to Rotational Mould Starting from Additive Manufacturing[J]. Transactions of the IMF, 2016, 94(3): 120-126.

[21] TAJIRI K, IMAMURA T. Periodic Reverse Copper Electroforming from a Low Cu-Content Acid Copper Sulfate Bath[J]. Plating and Surface Finishing, 2001, 88: 60-63.

[22] WOO T G, PARK I S, SEOL K W. The Effect of Additives and Current Density on Mechanical Properties of Cathode Metal for Secondary Battery[J]. Electronic Materials Letters, 2013, 9(4): 535-539.

[23] 王芳, 鲁统娟, 贺岩峰. 镀液组成对电沉积添加剂协同作用的影响[J]. 表面技术, 2017, 46(6): 293-297.

WANG Fang, LU Tong-juan, HE Yan-feng. Effect of Electrolyte Composition on Synergy of Electrodeposition Additives[J]. Surface Technology, 2017, 46(6): 293-297.

[24] 石璐丹, 刘科高, 张力, 等. 电沉积CuS镀液的电化学性能及镀膜相组成[J]. 表面技术, 2014, 43(4): 92-96.

SHI Lu-dan, LIU Ke-gao, ZHANG Li, et al. Electrochemical Performance of CuS Plating Solution and Phases of Its Thin Film[J]. Surface Technology, 2014, 43(4): 92-96.

[25] 钟琴. 添加剂MPS、PEG、Cl-对铜电沉积的影响研究[D]. 重庆: 重庆大学, 2010.

ZHONG Qin. Studies on the Influence of MPS, PEG and Cl-Additives on Copper Electrodeposition[D]. Chongqing: Chongqing University, 2010.

[26] LIN K, SHEPPARD K. The Mechanical Behavior of Electroplated Copper at Elevated Temperatures[J]. Plating and Surface Finishing, 1993, 80: 40-46.

[27] 任建华, 朱增伟, 朱荻. 过程参数对悬浮微珠摩擦辅助脉冲电铸铜表面形貌的影响[J]. 电加工与模具, 2016(6): 63-67.

REN Jian-hua, ZHU Zeng-wei, ZHU Di. Effects of Process Parameters on Surface Morphology of Abrasive- Assisted Electroforming of Copper with Suspended Beads[J]. Electromachining & Mould, 2016(6): 63-67.

[28] 李荻. 电化学原理[M]. 3版. 北京: 北京航空航天大学出版社, 2008: 198-209. LI Di. Electrochemical Principle[M]. 3rd Edition. Beijing: Beijing University of Aeronautics & Astronautics Press, 2008: 198-209.

[29] 刘涛, 朱增伟, 任建华, 等. 不溶性阳极电铸中镍离子浓度变化及其对电铸镍的影响[J]. 电镀与环保, 2016, 36(5): 4-6.

LIU Tao, ZHU Zeng-wei, REN Jian-hua, et al. Variation of Nickel Ions Concentration during Electroforming Using Insoluble Anode and the Influence on Nickel Electroforming[J]. Electroplating & Pollution Control, 2016, 36(5): 4-6.

[30] 徐营. 硫酸盐电铸铜应用基础研究[D]. 南京: 南京航空航天大学, 2013.

XU Ying. Basic Research on Application of Sulfate Electroforming Copper[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013.

[31] 王东. 基于阴极平动的游离微珠辅助磨电铸基础研究[D]. 南京: 南京航空航天大学, 2012.

WANG Dong. Basic research on free-beads-polishing- assisted electroforming with orbital movement cathode[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2012.

[32] KIMMERLE F M, LEROY R L, VITTORI O. Concentration Profiles in Electrowinning Circuits: I. Current Efficiency[J]. Journal of the Electrochemical Society, 1981, 128(9): 1864-1869.

[33] GEORGIADOU M, VEYRET D, SANI R L, et al. Simulation of Shape Evolution during Electrodeposition of Copper in the Presence of Additive[J]. Journal of the Electrochemical Society, 2001, 148(1): C54.

[34] ZAHRAEI M, SAIDI M S, SANI M. Numerical Simulation of Electro-Deposition Process Influenced by Force Convection and Migration of Ions[J]. Journal of Electroanalytical Chemistry, 2016, 782: 117-124.

[35] ROY S. Formation of Dual Diffusion Layer by Pulsing Currents[J]. Industrial & Engineering Chemistry Research, 2012, 51(4): 1756-1760.

Effects of Copper Sulfate Concentration and Current Density on Free Microbeads Assisted Grinding Electroformed Copper

(School of Mechanical Engineering, Shandong University of Technology, Shandong Zibo 255000, China)

The work aims to study the effects of copper sulfate concentration and current density on the surface morphology, microhardness and current efficiency of free microbeads assisted grinding electroformed copper deposition. The current density was increased from 1 A/dm2to 4 A/dm2for single factor electroformed copper test under the conditions of copper sulfate concentration of 40 g/L, 80 g/L and 120 g/L with a vertical cathode rotary electroforming equipment,including cathode movement and conductive part, anode hanger, free bead assisted grinding electroforming unit, electrodeposition unit, electroforming liquid circulation and temperature control system. The free bead assisted grinding electroforming unit was a circular cathode basket that limited the beads within a certain range. The inner side of the anode basket was close to the nylon yarn net to prevent the beads from leaking out. A coulomb meter was used to measure and record the amount of charge flowing through the test circuit. A precision electronic balance was used to measure the quality of the copper deposition layer. A scanning electron microscope was used to observe the surface microscopic morphology of the copper deposition layer. A microhardness tester was used to measure the microhardness of the copper deposited layer. A microhardness tester was used to measure the microhardness of the copper deposition. And a roughness measuring instrument was used to measure the surface roughness of the deposited layer. When the concentration of copper sulfate was 40 g/L and the current density increased from 1 A/dm2to 4 A/dm2, the surface morphology of the electrodeposition gradually became smooth and flat. The current efficiency increased first and then decreased with the increase of current density. The current efficiency came up to the highest 95.4% at a current density of 2 A/dm2, and decreased to the lowest 92.7% at a current density of 4 A/dm2. When the current density increased from 1 A/dm2to 3 A/dm2, the microhardness increased from 120.3HV to 139.8HV. The lowest surface roughness was0.19 μm at a current density of 4 A/dm2. When the concentration of copper sulfate was 80 g/L, and the current density increased to 4 A/dm2, the surface roughness of the electroformed layer was0.62 μm, the current efficiency and microhardness were the highest. The current efficiency increased from 94.1% to 97.2%, and the microhardness increased from 119.4HV to 146.3HV with the current density increasing from 1 A/dm2to 4 A/dm2. When the concentration of copper sulfate was 120 g/L, the burrs on the surface of the electroformed layer became smaller and the number of burrs decreased gradually. The current efficiency increased from 93.9% to 97.6%, and the microhardness increased from 117.3HV to 136.4HV with current density increasing from 1 A/dm2to 4 A/dm2. When the current density was 4 A/dm2, the burrs were the least and smaller, and the current efficiency and microhardness increased to the highest. The surface morphology and microhardness of the electroformed layer could be improved by increasing current density or decreasing the concentration of copper sulfate under certain conditions. The grinding of free microbeads can not only improve the surface morphology of the electroformed copper layer, but also improve the grain structure and microhardness of the electroformed copper layer. However, the movement of the microbeads will grind away trace amounts of copper from the surface of electroformed copper layer and reduces the current efficiency of copper electroforming.

acid electroformed copper; auxiliary grinding; mass concentration of copper sulfate; current density; current efficiency; surface topography; microhardness

TQ153.4

A

1001-3660(2023)01-0401-09

10.16490/j.cnki.issn.1001-3660.2023.01.041

2021–11–05;

2022–05–11

2021-11-05;

2022-05-11

国家自然科学基金青年基金(51805302)

The National Natural Science Foundation of China for the Youth (51805302)

王兆新(1994—),男,硕士研究生,主要研究方向为电化学加工。

WANG Zhao-xin (1994-), Male, Postgraduate, Research focus: electrochemical manchining.

任建华(1986—),男,博士,讲师,主要研究方向为电化学加工、电铸制造新工艺及电铸设备。

REN Jian-hua (1986-), Male, Doctor, Lecturer, Research focus: electrochemical manchining, new electroforming technology and development of electroforming equipment.

王兆新, 任建华, 姚传慧, 等.硫酸铜浓度及电流密度的变化对游离微珠辅助磨电铸铜的影响[J]. 表面技术, 2023, 52(1): 401-409.

WANG Zhao-xin, REN Jian-hua, YAO Chuan-hui, et al. Effects of Copper Sulfate Concentration and Current Density on Free Microbeads Assisted Grinding Electroformed Copper[J]. Surface Technology, 2023, 52(1): 401-409.

责任编辑:刘世忠