夹芯泡沫材料性能及其在风电叶片上的应用

周文华,周百能

(四川东树新材料有限公司 四川德阳 618000)

1 常用的夹层结构芯材

夹芯泡沫的概念要从夹层结构说起,夹层结构是一种层合复合材料的特殊形式。夹层结构的好处是提供了高刚度、高强度、低重量的优异组合,实现了产品的强重化。夹层结构一般由上面板、上面板与芯材的粘接层、芯材、下面板与芯材的粘接层和下面板所构成。夹层结构在国内外已经广泛应用在风力发电、航空航天、交通运输、船艇制造、建筑和其他工业领域。

夹层结构中的芯材要求密度小、厚度大,具有一定的承剪能力。芯材的关键性能指标是压缩和剪切强度,图1介绍了目前夹层结构中常用的芯材,包括蜂窝芯材、Balsa木(轻木)、泡沫芯材等。

图1 夹层结构常用的芯材Fig.1 Common core materials used for sandwich structure

蜂窝芯材具有各向异性的特点,由于蜂窝和面板的粘接接触面积相对较小,抗疲劳性能较差,蜂窝的开孔容易渗水,导致芯材和面板的粘接破坏等,且不适合于真空灌注工艺。

Balsa 木因为密度选择范围小、面层破坏后吸水腐烂等缺点,已逐渐被 PVC 泡沫取代。

和蜂窝芯材相比,泡沫芯材具有加工费用低、粘接面积大、各向同性等优点。

夹芯泡沫是指高分子聚合物经发泡而成的硬质闭孔材料,主要种类有聚氯乙烯(PVC)、热塑性聚酯(PET)、聚甲基丙烯酰亚胺(PMI)、聚醚酰亚胺(PEI)、丙烯腈-苯乙烯(SAN)、聚苯乙烯(PS)和聚氨酯(PU)。其中 PS 和 PU 泡沫通常仅作为浮力材料,而不作为结构材料使用。SAN 泡沫性能和线性的 PVC 接近,一般用于船舶市场。PEI 泡沫可以作为结构泡沫,且具有良好的防火阻燃性能,但其价格太高,一般在飞机和列车车体中应用较多。PVC、PET、PMI 泡沫以其优异的性能及可接受的价格,应用得最为广泛。

2 应用于风电叶片的泡沫

风电叶片上夹层结构主要应用于壳体和大梁中,常用的芯材是交联 PVC 泡沫和 Balsa 木。风电叶片的典型设计方案是把强度较高的 Balsa 木用于承受载荷较大的靠近叶根的部位,PVC 泡沫用于承受载荷较小的靠近叶尖的部位,从叶根向叶尖方向,芯材的厚度逐渐减小。

PVC 泡沫由于开发技术成熟,综合性能优异,且价格相对较低,得到了广泛的应用,但是其加工和使用温度较低。目前 PVC 泡沫国内外生产厂家少,价格高,而且供应紧张,寻找合适的替代材料成为当务之急。近几年来,PET 泡沫在风电叶片中的应用越来越多,PMI 泡沫在风电叶片上也有尝试性的应用。

2.1 PVC泡沫

图2为 PVC 泡沫的化学式,PVC 泡沫是由聚氨酯对 PVC 树脂改性后发泡而成,改性机理为接枝共聚。目前市场上有 Diab 的 Divinycell 系列,Alcan 的C70、C71,JFC的 Navicel 系列,常州天晟的 Strucell系列 PVC 泡沫。

图2 PVC泡沫的化学式Fig.2 Chemical formula of PVC foam

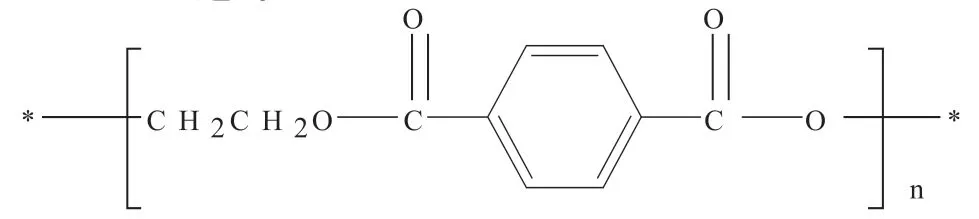

2.2 PET泡沫

图3为 PET 泡沫的化学式,PET 泡沫由芳香族的二元羧酸和二元醇缩聚反应产生的聚酯经发泡而成。目前市场上有Alcan公司的T90、T91和T92系列 PET 泡沫。

图3 PET泡沫的化学式Fig.3 Chemical formula of PET foam

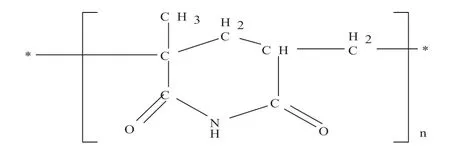

2.3 PMI泡沫

图4为 PMI 泡沫的化学式,是由甲基丙烯腈和甲基丙烯酸在引发剂存在下低温预聚,然后在高温下环化异构化生成 PMI 可发泡聚合物板。这类反应很奇特,是由氰基和羧基分子间重排环化生成酰亚胺结构的。PMI 可发泡聚合物板在加热的条件下,发泡剂分解膨胀,发泡成 PMI 泡沫板。目前市场上有 Degussa的 Rohacell 系列PMI泡沫和日本Sekisui公司生产的商标为 Formac 的 PMI 泡沫。

图4 PMI泡沫的化学式Fig.4 Chemical formula of PMI foam

3 PET、PVC、PMI泡沫的比较

参考权威认证机构 DNV 对风电叶片用夹芯泡沫的要求,本文将从静态力学性能、疲劳性能、吸水性和树脂吸收率、耐热性、安全性、环保性等方面对PET、PVC、PMI 泡沫进行比较。

3.1 静态力学性能比较

夹芯泡沫在风电叶片上的应用要求泡沫本身具有较高的力学性能,表1比较了PVC泡沫(60 kg/m3)、PMI泡沫(60 kg/m3)、PET泡沫(110 kg/m3)的拉压弯剪力学性能(以下数据来源于市场上各种泡沫的主流制造商)。

表1 几种夹芯泡沫力学性能的比较Tab.1 Comparison of mechanical properties of several sandwich foams

从表1中几种夹芯泡沫力学性能的比较可以看出,PVC泡沫(60 kg/m3)和PET泡沫(110 Kg/m3)的力学性能相当,PMI泡沫(60 kg/m3)的力学性能显著高于PVC泡沫(60 kg/m3)和PET泡沫(110 kg/m3);要达到PVC泡沫(60 kg/m3)的力学性能,PET泡沫的密度需要在110 kg/m3以上。

3.2 疲劳性能比较

夹芯泡沫往往应用于动力载荷下的构件,如机车、高速船、航空和风力发电叶片等,在风电叶片实际运行过程中拉压等交变载荷的作用下,夹层结构会受到强烈的疲劳作用,所以需要对夹层结构的耐疲劳性能进行比较。

3.2.1 PMI 泡沫和 PVC 泡沫疲劳性能对比

在Stockholm的Royal Institute of Technology KTH 进行了交联 PVC 泡沫、PMI 泡沫夹心结构梁的四点疲劳试验,设计夹具使得夹层结构发生破坏的形式是芯材发生剪切破坏。在500万次循环以后,对未发生破坏的梁,使用静力测试方法测试样件的残余抗剪强度[1]。

一系列的试验表明,PMI 泡沫能够承受相当于58%的静力断裂荷载的疲劳强度,交联PVC泡沫能承受相当于33%的静力断裂荷载的疲劳强度。PMI泡沫的抗疲劳性能好于 PVC 泡沫。

3.2.2 PET 泡沫和 PVC 泡沫疲劳性能对比

汪鹏等[2]测试了 PET 泡沫和 PVC 泡沫夹层结构经1 000万次四点弯曲疲劳后的抗剪强度,试验结果表明PET泡沫的抗剪强度为0.35 MPa,而 PVC 泡沫的抗剪强度为0.20 MPa,说明 PET 泡沫的疲劳性能优于 PVC 泡沫。

3.3 吸水性比较

这3种泡沫都是闭孔泡沫,吸水率都很低。

PMI 泡沫由于具有酰胺结构吸水率较高,容易吸潮,故对操作环境要求严格。PMI 泡沫吸水后,热蠕变性能会下降。一般情况下,PMI 泡沫需存储在密封防潮的包装中,使用前需加热烘干处理。

3.4 树脂吸收率比较

树脂吸收率取决于泡沫的闭孔率,泡沫的闭孔率越高,树脂吸收率越低。泡沫的闭孔率来源于2个方面,一方面是泡沫本身的闭孔率,另一方面是后期切割等机械加工导致泡沫表面的开孔。在真空灌注过程中,树脂会进入到开孔中,导致叶片重量增加。

PET 泡沫泡孔尺寸通常较大,故树脂吸收率通常较高,表面也容易掉渣。刘魁[3]对PET、PVC 泡沫在灌注前后的面密度进行比较,得出泡沫吸胶量的测试结果:PET 泡沫吸胶量为1 261.5 g/m2、PVC 泡沫吸胶量为1 117.8 g/m2。经封孔处理的 PET 泡沫吸胶量比 PVC 低,但会增加额外的工艺步骤。

据国内某泡沫制造商介绍,PMI 泡沫树脂吸收率较低,只有 PVC 泡沫的一半。

3.5 耐热性比较

泡沫的耐热性主要体现在2个方面。

①为满足风电叶片结构设计要求,泡沫在使用前需进行切割、倒角等机械加工,在加工过程中,由于泡沫材料的导热系数低,若切割进给速度过快,泡沫机械加工部位温度升高过快,可能会出现烧焦等情况。

②叶片固化时,由于局部区域放热集中也会产生很高的温度。泡沫耐热温度不足可能出现变色或烧焦等情况。

PET 泡沫具有良好的耐热性,在110 ℃时泡沫本体的性能基本不会下降,同时也有良好的尺寸稳定性。

PVC 泡沫最高耐温90 ℃,在叶片制造过程中经常会出现由于放热峰过高导致 PVC 泡沫变色或烧糊的现象,直接影响叶片的性能。

PMI 泡沫经适当的高温处理后,能满足190 ℃的固化工艺对泡沫尺寸稳定性的要求,且在高温下耐蠕变[4]。泡沫的耐热性对风电叶片真空灌注过程的固化温度提出了要求,泡沫耐热温度越低,越需要更严格地监控固化温度以保证泡沫性能的稳定性。

3.6 安全性、环保性比较

以 PVC 为代表的热固性泡沫,由于无法降解和回收,对环境和资源存在影响,故随着未来低碳经济的发展,热塑性泡沫将会越来越得到重视和发展。PVC 泡沫主要原料是固态的 PVC 泡沫粉,生产过程中可能会产生少量 Hcl 等有害气体。

PET 泡沫采用物理发泡,生产过程中没有有害物质放出,可以回收利用,具有良好的环保性能。

PMI 泡沫生产使用的原料多为液态、有毒有害有机化合物,如甲基丙烯腈有慢性毒性、催泪作用,并且对皮肤有伤害。甲基丙烯酸也是有毒有害物质,且遇明火和高温易燃易爆。但 PMI 泡沫生产过程中液态原料只在第一步存在,让第一步在密闭的环境下进行可以避免生产过程中的环境污染及对人体的伤害。

3.7 阻燃、燃烧烟雾浓度、毒性

夹芯泡沫在航空和列车上应用时,除了对动态和静态力学性能有严格要求外,还需要泡沫材料具备防火、低烟、无毒等性能,这方面 PEI 泡沫最具优势,完全通过了航空材料上阻燃、燃烧烟雾浓度和毒性的测试,PMI 和 PVC 泡沫次之,PET 泡沫较差。夹芯泡沫在风电叶片上的应用也有上述要求。

3.8 价格比较

在相同密度下,进口 PMI 泡沫价格是 PVC 泡沫的 1.8~2.5 倍,虽然 PMI 泡沫已实现国产化,但价格仍较高,限制了其在风电叶片上的应用,目前 PMI 泡沫主要应用于航空航天、高速列车等领域。西北工业大学的张广成团队采用丙烯腈替代了甲基丙烯腈[5],制备的 PMI 泡沫在成本上具有显著的优势。PET 泡沫的价格比 PVC 泡沫略低。

4 结论与展望

PET 泡沫成本较低,耐热性能优异,可以回收利用,具有良好的环保性能,但良好的环保性能体现在风机服役结束后,在现有情况下,环保性能未必会作为叶片制造商选择夹芯泡沫的必要条件。

同时,PET 泡沫也有很多缺点:

①力学性能不如 PVC 泡沫,要达到密度为60 kg/m3PVC 泡沫的性能,PET 泡沫的密度要在110 kg/m3以上;

②阻燃性能不足;

③目前的 PET 泡沫孔隙比较大,树脂吸收量较高,表面容易掉渣,需要封闭或打平等表面处理方可降低其树脂吸收率,限制了 PET 泡沫的应用。但随着材料技术的进步,国内也有厂家解决了表面孔隙较大的问题,推广了 PET 泡沫在风电叶片上的应用。

PVC 泡沫技术成熟,综合性能优异,且价格相对较低,但耐热温度低,需要更严格地监控固化温度保证泡沫性能的稳定性。

PMI 泡沫具有较高的耐热温度,力学性能及疲劳性能更优,防火阻燃,树脂吸收率低且各向同性,综合性能比 PVC 泡沫好,是一种高性能的泡沫。PMI 泡沫的不足主要是价格较高,限制了其在风电叶片上的应用,但可以通过原料的替换降低成本,还可以利用自身性能优势,通过其使用工艺的优化进一步降低其使用综合成本。PMI 泡沫吸水率较高,对存储及使用环境要求严格,最好密封防潮包装,使用前可适当加热处理。

总之,PET、PVC、PMI 泡沫各有其优缺点,但均能满足风电叶片的使用需求,夹芯泡沫的选择应基于材料、结构、工艺、成本等因素综合考虑,需要通过大量试验等进行验证。没有最好的泡沫,只有最合适的泡沫。■