厚煤层综放工作面隅角快速封堵技术

史 默,樊 亮,杨 剑,张 园,李苏虎,和 递

(1.陕西彬长文家坡矿业有限公司,陕西 咸阳 713500;2.西安科技大学 安全科学与工程学院,陕西 西安 710054)

0 引言

随着矿井开采速度和强度的不断提升,煤炭资源开采逐渐向深部延伸,开采重心向我国西部转移。西部煤层6 m以上的厚煤层居于多数[1],主要采取综放开采。采空区空间大、遗煤多、漏风大,加之煤层透气性差、工作面高温高压,极易引发煤炭自燃,加剧制约了矿井安全回采工作[2]。

隅角封堵技术是防治煤炭自燃灾害的有效手段之一,为此,大量学者针对采空区隅角封堵技术展开深入研究。张进军等[3]通过数值模拟分析了工作面隅角封堵措施,结合现场优化了封堵措施,有效防治煤炭自燃;褚廷湘等[4]研究了煤岩裂隙发育漏风通道模式、采空区浮煤碎胀特性、漏风动力源,结合覆岩冒落特点和通风方式,提出了增阻控制漏风技术等措施;余明高等[5]提出在高抽巷、上下隅角、采空区实施增阻漏风、注氮、注水、注浆等综合防灭火措施,能够有效防治采空区煤炭自燃;孙九良等[6]利用SF6示踪气体对采空区的漏风通道及漏风强度检测分析,提出了堵漏对策;范鹏宏等[7]系统分析了矿井漏风机理和原因,验证了均压技术与堵漏风技术的有效性;邬剑明等[8]实测了漏风规律,结合工作面实况提出了风窗和风机联合均压技术。

以往研究工作在采空区隅角封堵技术方面取得了丰硕成果[9 -11],但厚煤层综放开采条件下的采空区隅角封堵技术更为复杂,仍需进一步研究。因此,本文在前人研究的基础上,进一步分析和优化工作面快速封堵技术方式,以期为厚煤层综放面条件下的采空区煤炭自燃防治提供一定借鉴[12]。

1 工程背景

试验工作面选自黄陇煤田彬长矿区文家坡煤矿4105综放工作面,工作面走向长度2 873 m,倾向长度200 m,主采4号自燃煤层,条痕为深黑色,弱沥青至沥青光泽,结构均一,内生裂隙为参差状及贝壳状断口,视密度为1.38 t/m3。煤层埋深536.4~778.9 m,煤层顶板多为泥岩、砂岩,底板多为铝质泥岩,厚度较大且整体性好,煤层自然发火期3~5个月,最短34 d。

2 工作面封堵技术

对上下隅角进行快速封堵,可以有效控制采空区漏风情况,降低采空区氧气含量,达到防治采空区煤炭自燃的目的。

2.1 封堵方式分析

传统隅角封堵方式包括垛双抗袋封堵、风筒布封堵、自移气垛支架等。

2.1.1 垛双抗袋封堵

垛双抗袋封堵是每次回柱放顶前,沿新切顶排从风巷上帮向下垛袋。该封堵方式成本高,易影响工作面正规循环作业,影响抽采系统连续作业,不利于上隅角灌浆防火,缩小中底区开采范围,极大浪费煤炭资源,已基本停用[13]。

2.1.2 风筒布封堵

风筒布封堵是使用长2.2~3.8 m,φ20 cm的两开半圆木作为站柱,配寸板,搭成方格框架,其外侧蒙上风筒布,封堵上隅角。该封堵方式适用于巷道变形小且为直边形的巷道,不影响组织生产和抽采系统工作,但对于U型棚支护及变形大的巷道搭设封堵框架及蒙风筒布时稍有难度[14]。

2.1.3 自移气垛支架

自移气垛支架可应用于缓倾斜薄煤层、极倾斜工作面的基本支护,具有劳动强度低,单产高、回采率高等优点,但也有气垛支架质量大、成本高、封堵效率低、工作强度大的问题[15]。

鉴于上述情况,当前隅角封堵多采用气囊进行,但由于隅角封堵气囊内部结构相对较为简单,其性能常受材料、设计等影响,且对于更为复杂的不规则隅角封堵能力较弱、封堵速率和效率较为低下,不适合井下复杂且多变的状况[16]。对此本文旨在使用新型材料、设计方案对预交封堵气囊加以改进,从而设计出一种新型隅角快速封堵气墙。

2.2 隅角快速封堵气墙设计依据

2.2.1 隅角形状特征及尺寸

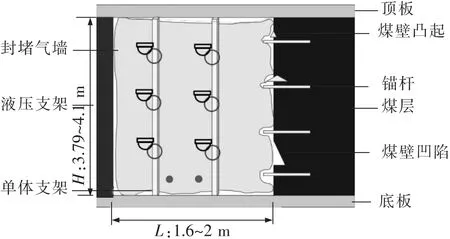

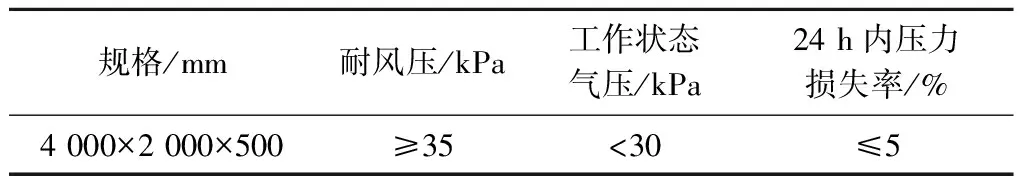

通过现场观测,得到4105综放工作面上下隅角由煤壁、顶板、底板、液压支架一侧4部分构成,如图1所示。隅角整体呈现长方体状,顶板为泥岩构成,形状相对平整;底板主要由遗煤构成,具有较多颗粒大小不等,形状不规则的煤体块粒;液压支架一侧非常平整;煤壁一侧形状特征较为复杂,存在煤块凸起、凹陷、锚杆头及锚网等不规则形状结构。此外在上隅角煤壁一侧,还铺设有3~4路φ160 mm的隅角插管抽采管路。上下隅角整体形状特征成长方体形状,局部组成较为复杂,经现场测量,上下隅角尺寸见表1。

图1 隅角尺寸示意Fig.1 Corner dimension diagram

表1 上下隅角尺寸

由于隅角两侧一侧为煤体,一侧为液压支架,顶板有变形下沉但整体较为完整。经综合分析,隅角高度3.6~4.5 m,宽度1.5~2.5 m。因此,最终设计气囊尺寸为4 000 mm×2 000 mm×500 mm。

2.2.2 封堵气墙设计依靠的性能指标

阻燃、耐热耐寒性:由于采空区遗煤氧化有自燃风险,所以隅角封堵气墙的组成材料要求具有阻燃性。在80 ℃下暴露24 h,无裂纹、不发黏,在-25 ℃下暴露4 h,无折损、无裂痕。

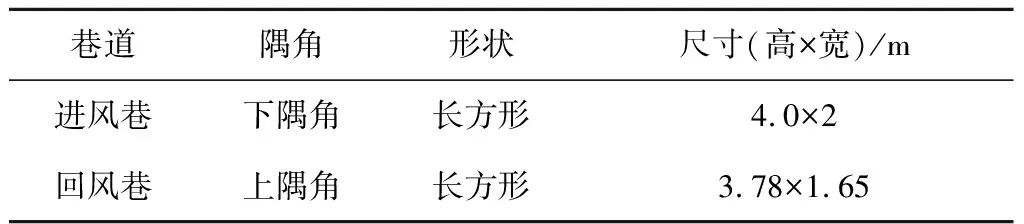

抗压、冲击能力:气囊在受到冲击压时,要求具有一定的抗压和防冲击能力。采用单向进气阀,充气压力必须满足30 kPa以上,压强超过30 kPa时,气囊安全阀自动开启泄压,气囊的稳压性应符合表2的要求。

表2 气囊的稳压性能要求

变形可塑性:隅角的形状特征较为复杂,为了更好地实现隅角的封堵,气墙外侧应具有较好的变形可塑能力,以适应各种不规则形状结构。

防穿刺性:气囊应具有一定的防刺能力,保证在正常30 kPa的工作压力下,不会被锚杆刺破。

轻便可操作性:气囊整体重量不能超过50 kg,横、纵向接缝宽不低于50 mm,气囊充放气1 000次后,整体性能不低于以上性能参数的80%。

2.3 隅角快速封堵气墙设计方案

2.3.1 气墙单元组成及材料选用

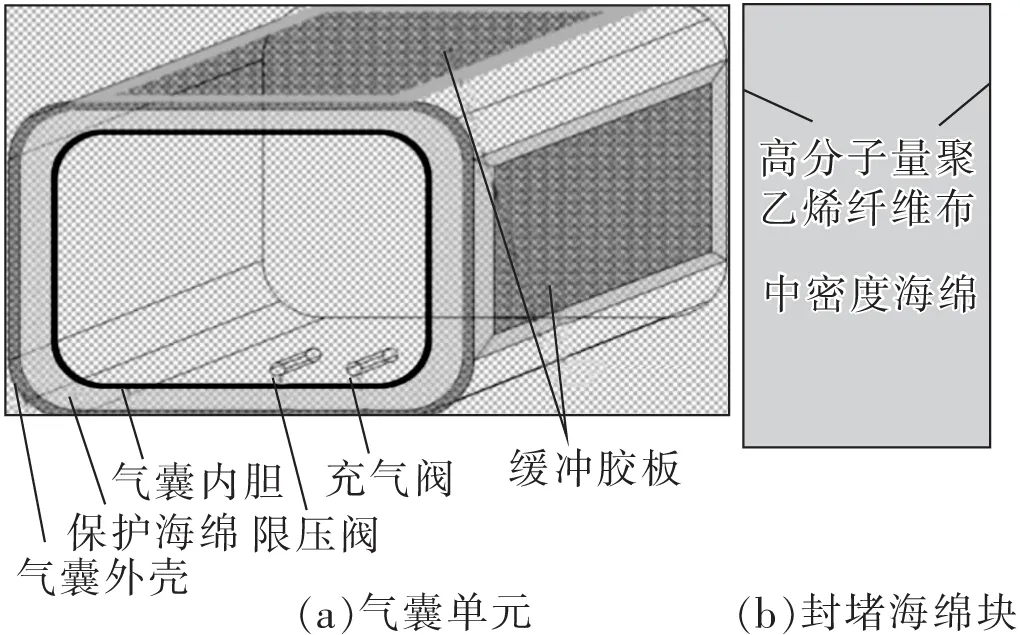

结合4105工作面的现场地质状况,提出了新型隅角快速封堵气墙,内部气囊结构由气囊内胆、保护海绵、气囊外壳、缓冲胶板、充气阀以及限压阀几部分组成,组成结构如图2所示。气囊外壳选用矿用塑料涤纶风筒布缝合制作,由阻燃抗静电软质PVC材料制成,具有强度高、耐折叠、易加工、使用寿命长等特点;气囊内胆选用橡胶气囊内模,按照设计尺寸要求加工定制,具有抗压拉强度高,膨胀性能好的优点。外壳与内胆间增加一层50 mm厚的发泡硅胶层,对内胆起到冲击力缓冲作用;外壳外部附加一层防穿刺缓冲橡胶板,材质选用TPU热塑型聚氨酯弹性体,具有良好的耐磨性。防穿刺海绵块如图2(b)所示,由高分子量聚乙烯纤维布包裹,具有较好的耐磨性与防穿刺能力。海绵采用中密度海绵,具有一定的强度与较好的变形能力,可以填充不规则的区域增加封堵能力。

图2 气囊单元及封堵海绵组成结构Fig.2 Composition of air bag unit and plugging sponge

2.3.2 气墙整体设计方案

封堵气墙整体由2个气囊单元缝合而成,外部有吊环链接6块封堵海绵块。单个尺寸为2 m×1 m×2 m,海绵块顶底2块尺寸为3 m×1 m×0.5 m,侧边四块尺寸为0.5 m×1 m×2 m。气囊单元外层加装的海绵块,在压力的作用下,可以变形填充煤壁与气墙之间的不规则空隙,此外还可防止煤壁上的尖锐锚杆与岩石刺破囊袋,在使用一段时间发生损伤后,可以单独进行更换而不用更换气囊整体,经济高效。

2.4 气墙组成及操作

2.4.1 隅角快速封堵气墙构成

隅角快速封堵气墙由气囊主体和控制箱2部分组成。其中控制箱内置4道气路,每道气路上方装有一个压力表来监测气墙单元内的气压,下方装有一个安全阀,来保证气压过大时安全泄压;气墙主体表面胶装有把手,方便气墙的搬运、移动,且在四周接缝处留有吊环,为井下气墙的固定提供方便,如图3、4所示。

图3 隅角快速封堵气墙整体图Fig.3 Overall diagram of corner quick plugging air wall

图4 气墙控制箱Fig.4 Air wall control box

2.4.2 隅角快速封堵气墙操作说明

操作步骤如下:①将未充气情况下的气墙展开,吊挂扣悬挂于支架、顶板锚网及煤壁上的适当吊挂点。②将井下风路的公头与气墙控制箱的进气口连接,控制箱与气墙通过软管连接。③开启气墙的各分路进气阀门,开启气墙控制箱的总进气阀门,开始充气。④当压力表读数达到2 kPa时,关闭所有阀门。⑤关闭总管路阀门与气墙分路上的阀门,断开控制箱与气墙的连接软管,封堵作业完毕。放气时,打开气墙分路上的阀门,让气墙自然放气,放气30 min左右,将气墙移动到下次充填的位置,循环第1步至第5步的操作。

3 现场工业试验

3.1 工作面隅角气墙封堵布置

3.1.1 隅角气墙封堵布置设计方案

封堵气墙放置在切顶线以后,即紧贴在最后一排单体液压支柱后,通过吊环与单体支柱捆绑,防止倾倒,如图5所示。

图5 上下隅角气墙封堵示意Fig.5 Schematic diagram of air wall plugging at upper and lower corners

3.1.2 施工步骤

首先将海绵充填块与气囊相连,放置在最后一排单体支柱之后。之后由下及上分别对2个气囊进行充气,边充气边整理充填海绵的位置,使之充分与煤壁、顶板贴合,最后将上下2个气囊牢靠固定在单体支柱上。

3.2 综放面隅角封堵效果

该封堵气囊在4105工作面下隅角成功应用,其工业效果主要体现在2个方面。

气囊具有延展性和变形可塑性:有效地封堵了隅角整个断面,防止工作面隅角漏风,杜绝采空区遗煤自燃;在受压初期,气囊主体发生的形变主要是由阻燃海绵防护层变形引起的,变形速率较大;随着工作压力增大,阻燃海绵防护层形变达到极限值,承压内胆开始发生形变,但变形速率较小;当工作压力逐渐增大至最大承压时,气囊变形速率极小,整体形状趋于稳定。工作面下隅角气囊封堵现场试验效果,如图6所示。

图6 工作面下隅角气囊封堵现场试验效果示意Fig.6 Field test results of air bag plugging of working face

气囊充气速度快:实现了隅角快速封堵,大幅降低了工人的劳动强度,缩短了封堵施工时间。利用井下压风为气囊充气膨胀实现对隅角的封闭,防止了采空区的瓦斯涌出,不仅能够降低劳动强度,提高工作效率,而且利于工作面回采过程中上隅角的瓦斯管理。气囊的安装使用相比传统封闭方式,在人员投入、劳动强度和施工时间上都节约一半以上,而且气囊可以重复利用,有效降低了隅角封堵支护成本。气囊使用前的充气过程,如图7所示。

图7 封堵气囊的井下充气过程Fig.7 Underground inflation process of plugging air bag

3.3 经济效益分析

现有的煤矿隅角封堵方法是采用人工发泡砖砌墙,再利用普瑞特Ⅱ型喷涂材料进行缝隙充填。该技术容易产生遗煤,浪费煤炭资源,不利于矿井防火;工人操作过程中,垒墙会产生倒塌,且需要深入采空区作业,存在较大的安全风险;此外工人劳动强度大,工作效率较低。而采用快速封堵气囊封堵工艺可以较好地解决上述问题,2种封堵工艺的成本分析见表3。

表3 2种封堵工艺投入成本比较

由表3可知,采取发泡砖砌墙封堵工艺,每天需综采工区出勤2人工作2 h进行砌墙,还需通防工区出勤2人对缝隙进行发泡材料喷涂,共计耗费会大于4人工时;改为柔性气墙隅角封堵工艺后,只需综采工区2人花费0.5 h完成封堵工作,耗费1人工时,工作效率提高4倍。此工艺不仅大大降低了工人的劳动强度,且无需进行充填工作,有效地缓解了煤矿人员不足的问题。此外采用发泡砖砌墙封堵,每天均需人工砌墙和涂料填缝,每月合计支出58 500元;而快速封堵气囊只需人工充放气更换位置,在井下工人维护到位的情况下可持续使用一年,一块隅角封堵气囊的总成本为65 000元,每月可节省53 000元,采用发泡砖砌墙封堵50 d的费用与隅角封堵气囊的年成本基本持平,从工作面现场条件综合考虑,采用快速封堵气囊治理隅角瓦斯具有良好的社会经济效益。

4 结论

(1)针对厚煤层综放开采条件下的采空区隅角封堵问题,通过优化封堵气囊选用材料、设计性能指标,成功设计出一种集阻燃耐寒、轻便抗冲击、变形可塑性的新型隅角快速封堵气囊。

(2)根据文家坡矿区4105工作面现场情况,对比传统隅角封堵技术,进一步对气囊进行抗压、抗冲击等试验测试,在工作面下隅角顺利投入使用,有效封堵隅角整个断面,防止工作面隅角漏风,杜绝采空区遗煤自燃。

(3)新型隅角封堵气囊的成功应用,大幅降低了工人的劳动强度,显著提升了工作效率,减少了遗煤的浪费,并且气囊可多次重复利用,大大节约了隅角封堵的成本。