如何提高脱硝运行的经济性

周光秋 ZHOU Guang-qiu

(国能重庆电厂有限公司,重庆 400050)

1 目前脱硝应用现状及举例

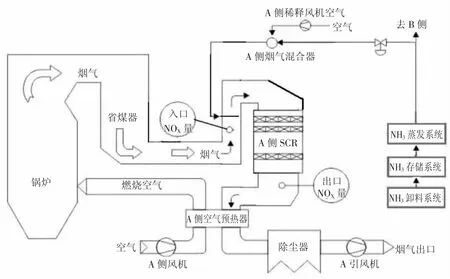

发展脱硫和脱硝技术是整治环境污染、改善空气质量的重要举措[1]。按照国家相关要求规定,自2017年7月1日起工业装置氮氧化物(NOX)的排放将全面执行低于100mg/m3的新标准。为了实现NOX的超低排放,我国的大部分工业装置现在大多通过锅炉升级改造、低氮燃烧器改造、选择性催化还原(SCR)烟气脱硝系统改造、选择性非催化还原(SNCR)烟气脱硝工艺改造、优化运行调整等手段来实现NOX的超低排放到低于50mg/m3的新标准。目前,火电厂的脱硝应用组合手段有2种:一种是低氮燃烧脱硝+选择性催化还原法(SCR)脱硝:即在锅炉燃烧侧,脱硝的方式主要是加装低氮燃烧器、增加SOFA风达到减少NOX,减少结渣的目的,在锅炉出口侧,主要是通过脱硝工艺减少NOX的排放;另一种是低氮燃烧脱硝+选择性非催化还原法(SNCR)脱硝:即将氨水或尿素水溶液直接喷入850℃~1100℃的炉膛内,将烟气中的NOX转化为氮气和水,是不用催化剂的SNCR脱硝技术。SCR脱硝技术,即使用催化剂脱硝技术,它是将氨气喷在320℃~420℃的烟气中,在催化剂的作用下,氮氧化物被氨气还原成氮气和水,没有二次污染。氨气的来源是通过液氨蒸发法或尿素热解法获得的,这两种氨气生产法在大多数电厂都在使用。比如辽宁能港发电有限公司现有两台200MW燃煤发电机组改造工程(如图1)就是采用低氮燃烧器与SCR相结合的方式,对现有燃烧器进行改造,低氮燃烧器改造NOX控制目标为360mg/Nm3,采用后烟井双层催化剂层(1+1)布置工艺,不设置SCR旁路及省煤器旁路,SCR系统采用声波吹灰方式,采用平板式催化剂,采用液氨作为脱硝还原剂。#1、#2炉以660mg/Nm3的NOX排放浓度作为脱硝改造设计基准,脱硝装置的可用率≥98%。

图1 辽宁能港发电有限公司脱硝系统图

2 影响脱硝运行经济性的因素及控制措施

在整个脱硝技术的实践应用中会发现,煤质中氮元素含量高,锅炉运行调整不当,催化剂、还原剂的使用不当、烟气系统CFD模拟不准确、数据测量不准、SCR运行调整不当都是影响脱硝运行经济性的主要因素。锅炉燃烧煤质设计中,煤质中氮元素的含量高低决定了烟气中氮元素含量的高低,因此选用挥发分含量较大的低含氮量的褐煤,这样锅炉在较低的炉膛温度时,煤粉气流就能着火,降低了燃料N的转换率,也降低了热力型NOX的生成量;从而降低了进入脱硝SCR系统烟气中氮氧化物的含量,喷氨量也减少。燃料燃烧时的温度(T)和过量空气系数(a)是影响NOX的生成量和排放量的最主要因素,如果锅炉运行中这两个因素调整不当,会造成烟气中氮氧化物生成增多;因此要对燃烧过程进行控制,具体方法为:分级燃烧、再燃烧法、低氧燃烧、浓淡偏差燃烧和烟气再循环等。通过对燃烧过程进行分级燃烧控制,在富燃料的主燃烧区保持缺氧状态,降低炉膛氧量,在燃烧的末级用燃尽风即SOFA风进行补风,将未燃完的燃料进行再燃烧,降低炉内中心温度,就减少了NOX的生成;炉内氧量控制在3%以内,甚至在锅炉燃烧较好的情况下,氧量会降低到1%以下,NOX的生成量会显著减少;由于燃烧过程中所产生的氮的氧化物主要为NO和NO2,NO平均约占95%,燃料燃烧所生成的NO主要来自两个方面:一是燃烧所用空气(助燃空气)中氮的氧化;二是燃料中所含氮化物在燃烧过程中热分解再氧化;还有“瞬发NO”,NOX是由燃烧产生的,而燃烧方法和燃烧条件对NOX的生成有较大影响,因此可以通过改进燃烧技术来降低NOX,其主要途径如下:降低空气过剩系数,组织过浓燃烧,来降低燃料周围氧的浓度;在过剩空气少的情况下,降低温度峰值以减少“热反应NO”;在氧浓度较低情况下,增加可燃物在火焰前峰和反应区中停留的时间。负荷的增加往往带来氧量的减少,NOX也就随之减少。低氮燃烧及NOX排放下降后必然会导致锅炉效率的下降,要寻找一个最佳经济平衡点,不能一味追求低NOX运行。锅炉运行人员在运行调整中,只要NOX不是太高,可以关小SOFA风,开大二次风,以提高燃烧效率[2]。对于汽温偏低及甲乙侧汽温偏差大的情况,可以在煤质好时,SOFA风开大点,煤质差时,SOFA风开小点。有条件时应尽量使用下层燃烧器,用抬高喷燃器摆角的方法兼用二次风、SOFA风配比来调节汽温,有利煤粉燃尽,提高燃烧效率。同时降低炉膛、制粉系统漏风。低负荷运行应适度增大燃烧区风量,以利煤粉燃尽,但是风量过大,会使炉膛温度降低,造成汽温偏低;高负荷可以适度降低燃烧区风量,但是风量过小,炉膛出口温度升高,会造成排烟温度偏高,损失增加。

SCR脱硝技术中,在满足环保排放要求的情况下,选择可重复利用的催化剂,设计合理的SCR入口烟气温度、烟气流速和还原剂能最大限度的提高脱硝经济性。为提高脱硝效率,必须要使用催化剂,催化剂的使用寿命周期是决定SCR脱硝运行的经济性的重要因数,其次是SCR入口烟气温度范围、NH3/NOX摩尔比、SCR入口NOX浓度、烟气流量、烟气停留时间等都会影响脱硝效率,从而间接影响脱硝经济性。催化剂的寿命取决于它本身的寿命和使用维护情况,SCR脱硝催化剂基本都是以TiO2为载体,以V2O5为主要活性成份,以WO3、MoO3为抗氧化、抗毒化辅助成份的化学物质,它的作用是促使还原剂选择性地与烟气中的氮氧化物在一定温度下发生化学反应;催化剂的各化学成分比例、分布结构基本决定了烟气脱硝系统的能力,V2O5含量达到6.6%时,达到最高效率,后降低,钠、钾、砷、钙、三氧化硫等都会使催化剂中毒。SCR入口烟气温度在300℃~410℃达到最高效率,NH3/NOX摩尔比1.05时效率最高,SCR入口NOX浓度越高、烟气流量越大、烟气停留时间越短,脱硝效率越低,排污费越高。还原剂使用量越少,脱硝经济性越高。SCR脱硝使用的还原剂主要是氨气,氨气的来源有两种,一种是液氨通过液氨蒸发器加热蒸发成氨气,通过加热温度控制,控制生成的氨气量,氨气生成稳定。二种是把尿素配制成40%的尿素溶液,通过电加热成450℃~600℃的热解炉后,分解成氨气和水,他们都与稀释风充分混合,进入省煤器出口烟道进行脱硝反应。但尿素在水解热解过程中,容易分解出氨基甲酸氨腐蚀管道、产生的缩二脲及其他缩合物堵塞管道,而且生成的氨气不稳定,导致运行跟踪困难。有数据证明,使用液氨和使用尿素的建造成本基本差不多的,而年度运行成本来看,使用液氨比使用尿素成本低得多。

脱硝工艺设计中,从送风机到空预器到炉膛到省煤器再到SCR入口,烟道多处拐弯节流,烟气流速不断发生变化,烟气流场不断出现速度偏差,CFD模拟很难准确,导致烟气参数测量不准;烟气分析仪表的误差也给脱硝系统的经济运行带来巨大的损害。通过全国多个电厂脱硝性能测试数据分布,可以看出脱硝烟道内烟气流场分布很不均匀,紊乱的流场造成氮氧化物在烟气中的分布不均匀,烟气温度交错偏差,锅炉负荷适用性差,常常形成烟气集中冲刷催化剂的现象,造成催化剂部分快速磨损破裂,缩短催化剂使用寿命,给脱硝调整带来极大的困难,造成喷氨量过多过少,氨逃逸增加,氨气浪费严重,多余的氨气形成硫酸氢氨堵塞空预器,造成锅炉引风机负荷增加,甚至降低锅炉负荷运行。测量位置设计不合理使得测量数据不准确,给脱硝调整带来极大的困难,SCR入口烟气温度不正确造成喷氨投退不及时,损害催化剂;SCR入出口浓度不准,风量不准,造成氨氮比不准确,喷氨位置不合理造成烟气停留时间太短。由于烟道流场不均匀不稳定,而现场监视设备比如烟气分析仪的取样点只有一个,测量的数据基本不具有代表性,大多数电厂脱硝SCR进出口烟气分析仪安装位置离取样点都比较远,烟气取样到测量出数据存在严重滞后,通过测量数据算出的需喷氨量与实际应喷量相差甚远,造成喷氨量忽多忽少,脱硝效率和经济性难以平稳控制;烟气分析仪本身的测量误差都严重影响着脱硝运行的经济性[3]。

3 提高脱硝运行经济性的措施在实践中的应用成果

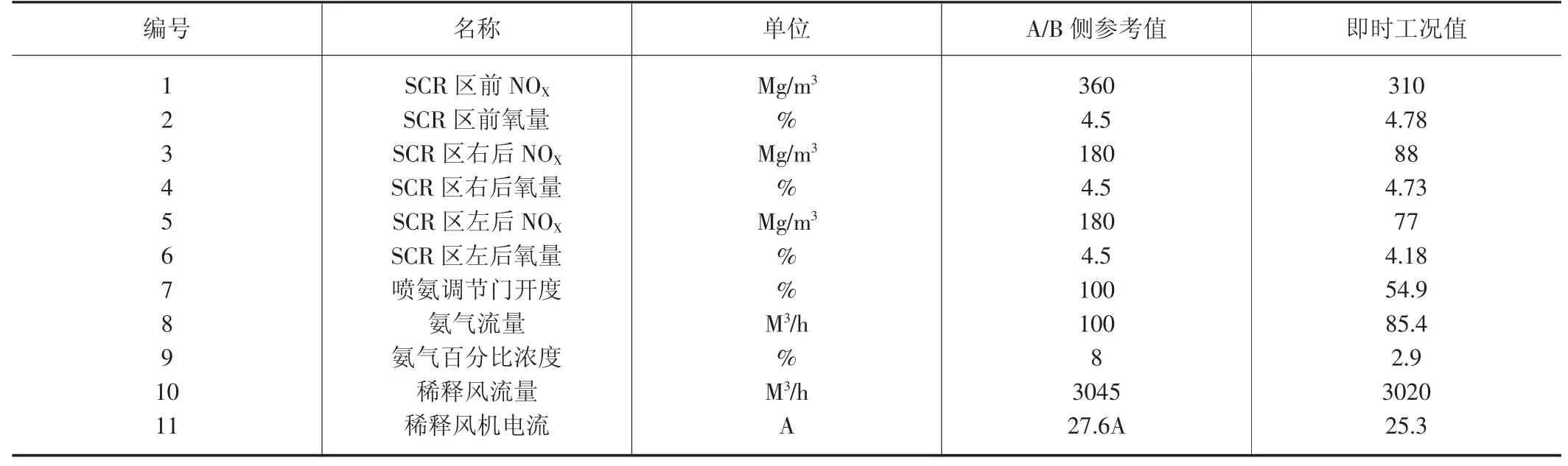

首先要做好锅炉运行调整。在保证锅炉安全稳定运行和经济性的前提下,通过调整锅炉助燃二次风的摆角、一次风速、风量大小、助燃二次风、炉膛氧量高低、给粉机的布置方式、燃尽风量大小、减少锅炉本体漏风,降低炉内无组织风量等方式控制炉膛出口NOX在规定范围内;在SCR调整运行中,通过调整使用最少的氨气量,加强声波吹灰和蒸汽吹灰,降低氨逃逸量,控制出口NOX在环保排放范围内。其次,加强烟气系统内部的流场的监测,通过手持式测温仪、流量计、烟分析仪对设计监测点数据进行比对和校正,设计位置不符合要求的测点进行更改,使仪表显示数据具有代表性和及时性;脱硝烟道内加装混流装置使流场分布更均匀。在辽宁能港发电有限公司设计煤90%BMCR即196MW负荷工况下调整后如表1、表2、表3所示。

表1 给粉机转速

表2 二次风门开度(以就地风门开度为准)

表3 SCR区数据

在100%抚顺煤的情况下,通过在90-195MW左右负荷的低氮燃烧调整试运行,炉膛氧量控制在4.2以内,各项指标都能达到技术协议的要求,通过加大喷氨量,各个工况都能达到环保排放的要求。通过低氮燃烧调整后,飞灰和炉渣可燃物略有增加,但锅炉进风量明显减少,排烟热损失减少,锅炉热效率基本不变。由于排污费减少,脱硝经济性得到提高。

4 结束语

我国脱硝技术虽然起步较晚,但是随着我们的不断努力和对脱硝技术的不断吸收转化,催化效率更高,可再生催化剂生产逐步实现了国产化,催化剂价格更低;为追求更优化、更先进的脱硝工艺流程、研发催化反应温度更低、抗热性更好、效率更高、活性温度段更长、更耐水耐酸,具有更高再生性的催化剂的研究没有停止;脱硝新的研究成果正在不断涌现,通过创新脱硝机理、多级脱硝和多联产新工艺技术的研发和应用,在减少NOX的排放量的同时,还转化生成农用氮肥或者其他工业产品,真正实现了节能减排增效。