国产多功能聚合物重旦单丝纺牵联合机综述

满晓东 MAN Xiao-dong

(北京中丽制机工程技术有限公司,北京 101111)

0 引言

生产聚合物的起始原料主要来自原油,也有一部分来大自然生物原料。聚合物主要有聚酯和聚酰胺,也有一部分为生物基聚酯和生物基聚酰胺,它们作为产业用纤维上使用具有机械强度高、良好的刚度,耐热,耐摩擦、耐高温、耐腐蚀等特性,以及良好的抗蠕变性能及较低的干热收缩率等优势。产业用纤维上很重要的组成是聚合物单丝,它与短纤、复丝相比,比表面积较小,与工作物质接触面积小,这将有利于保持某些聚合物的典型性能。目前最重要的用途是:汽车座椅汽车内饰布、窄幅织物、农用纺织品,地毯,医疗绷带,钓鱼线,空调过滤网的定格、电缆芯线的固定、高档印花网布、新型高强度环保型窗纱、建筑隔热隔音材等。

聚合物重旦单丝原料的范围广泛,为PET、PTT、PBT、PA6、PA66、PA46、PA1010、PLA、PHA和PA56等。重旦单丝的线密度一般为333dtex/f(0.32-0.36)mm-2222dtex/f(0.45-0.50)mm产品指标断裂强度≥6.5cN/dtex,断裂伸长率20%-40%,干热收缩率2.0%-5.0%,沸水收缩率1.5%-3%。

在世界范围内,产业用纺织品工业在迅速增长。中丽制机公司通过已知的纺织技术与新材料和新观念的结合,研制产业用的创新和高附加值产品。满足用户的需求,也促进了产业纤维生产的发展。国内企业生产聚酰胺6工业丝的装备及工艺已经相对成熟并有着很好的市场发展前景,该产品在促进产业升级、扩大产业应用、填补国内空白、有效降低下游企业的生产成本等方面具有积极的示范作用。

1 国产多功能聚合物重旦单丝纺牵联合机的工艺流程和设备特点

1.1 国产多功能聚合物重旦单丝纺牵联合机的工艺流程

国产多功能聚合物重旦单丝纺牵联合机工艺路线为:干燥后的切片经料斗→共旋转双螺杆挤出机热的聚合物挤出→管道分配→聚合物计量分配→熔纺的聚合物通过从具有许多毛细管的喷孔挤出→高温延时冷却→热风缓冷→加热水浴槽→低温水浴槽→除水器→油剂上油→喂入辊握持→多级热牵伸辊→张力导丝盘稳定张力→卷绕装置卷绕收丝。

1.2 原料

聚酯切片采用特性粘度为0.8~1.1dL/g的切片,密度1.42 g/ml。

聚酰胺切片采用特性粘度为2.7-3.4dL/g,密度1.14g/ml。

生物基聚酯(聚乳酸)切片采用特性粘度为3-6(氯仿体系)dL/g,密度1.25g/ml。

生物基聚酰胺(聚酰胺56)切片采用特性粘度为2.7-3.4dL/g,密度1.14g/ml。

1.3 多功能聚合物重旦单丝纺牵联合机设备技术参数和规格(如图1、表1)

表1 多功能聚合物重旦单丝纺牵联合机技术参数

多功能聚合物重旦单丝纺牵联合机设备(见图1),主要由料仓1,螺杆挤压机2,挤出头3,管道分配器4,聚合物计量分配器5,计量泵6-1,纺丝箱加热器6-2,纺丝箱保温装置6-3,毛细管喷丝板6-4,高温延时冷却器7,热风缓冷器8,甬道9,水浴冷却槽10,导向辊组11,导向辊12,滤水器13,上油装置14,第一牵伸辊组15,第一牵伸转向导辊15-1,第二牵伸辊组16,第二牵伸转向导辊16-1,第三牵伸辊组17,热定型装置18,第四牵伸松弛辊组19,第二张力导向辊20,卷绕装置21组成。

图1 多功能聚合物重旦单丝纺牵联合机设备全机示意图

1.4 设备形式及技术特点

1.4.1 螺杆挤压机

采用共旋转双螺杆挤出机可使原料完成100%的塑化,实现熔融的熔体极为均匀,可确保原料建立压力,承受较小的剪切力,同时有效避免过热现象的发生,从而从根本上优化整个挤出过程。为了控制整个挤出机的压力波动范围,提高成品的质量,双螺杆挤压机的挤出头部件3上安装压力传感器,压力传感器控制电机的输出转速,从而控制双螺杆挤压机的转速,达到压力控制的目的,保证了最终输出原料的均匀度。如图2所示。

图2 共旋转双螺杆挤出机示意图

共旋转双螺杆挤出机所需的机筒加热温度比普通螺杆挤出机需的加热温度要低,这样会节约大量能源,同时减少剪切速率和机头压力,可减少聚合物产生熔体破裂等对产品质量极为不利的不良现象,故共旋转双螺杆挤出机可使螺杆转速与产量按正比例线性度提高。随着挤出量的上升,使机头积聚的压力降低,又会使得熔体逆流减少。采用共旋转双螺杆挤出机,采用较低的温度,能保证物料良好熔融,可提高挤出量,既经济,又高效。

1.4.2 纺丝箱体

针对聚合物重旦单丝纤度分布范围宽、不同品种间流量差异大,造成熔体停留时间、剪切速率、熔体压力降等不同的特点,对纺丝系统中熔体管路的直径和长度进行了系统的流变性优化设计。重旦单丝熔体通过供应的螺杆挤压机送到纺丝箱中相应的熔体管,熔体管路中的熔体,通过熔体支管分别输送到与熔体管连通的计量泵6-1,每一个计量泵将送入的熔体通过熔体分配管均匀地配送到与其连通的纺丝组件(6-4)中,配送到纺丝组件中熔体通过喷丝头中的喷丝孔喷出多根单丝可使箱体内各相应的管路长度差接近最小,使各纺丝组件的熔体配送趋于一致,使纺制出的单丝更加均匀。各个组件所喷丝的单丝能够均匀集束在热辊上,为牵伸一致提供前提条件。进而达到各根单丝牵伸一致。有一个包覆有保温材料的保温箱体(6-3)的纺丝箱体(6),纺丝箱体(6)呈矩形箱体,采用电加热实现分区受热的技术手段对计量泵和喷丝头组件提供热能。

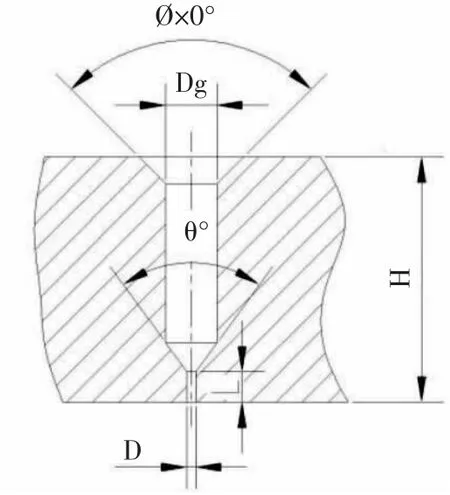

1.4.3 纺丝组件和喷丝板

1.4.3.1 纺丝组件

重旦单丝组件的结构,采用了新颖的熔体流动沟槽,合理的熔体空腔、适宜的过滤器材、优良的喷丝板材质以及高精度的加工技术,从而使纺制的重旦单丝达到非常均匀的质量,在分配板的设计上开发出可改变砂腔直径的活动砂腔内套,解决了不同规格重旦单丝产品熔体停留时间不一的问题。

1.4.3.2 喷丝板

重旦单丝毛细孔喷丝板的加工方法与长丝、短纤维喷丝板微孔的冲挤法不同。由于其孔径在(0.32-0.36)mm-(0.45-0.50)mm范围,便可采用钻削与精铰的工艺,目的是要突破“圆整度”这一关键指标。当喷丝孔的直径一定时,改变毛细管L的长度,将影响喷丝孔前后的压力降及细流的胀大比。若毛细管长径比数值小,熔体挤出喷丝孔时的胀大比就较大;若将毛细管的长度L增加后,就使胀大比明显下降,因此重旦单丝毛细孔的长径比可远远大于传统的1∶1-1∶3的范围。随着L/D比例的增加,对聚合物纺丝成形时-可减少熔体出孔口的胀大(膨化)现象,有利于重旦单丝圆整度的提高。整个孔形符合聚合物流线变化的要求,可以提高重旦单丝的质量。我们设计了长径比L/D为8∶1-10∶1的喷丝板,喷丝板的孔数随着孔径的减小而增加,反之亦然。纺制(0.32mm-0.36mm)重旦单丝每板选用12-24孔喷丝板;纺制(0.45mm-0.50mm)重旦单丝,每板选用6-10孔。喷丝板微孔如图3所示。

图3 喷丝板微孔示意图

1.4.4 高温延时冷却器

在毛细孔喷丝后,初生纤维的外表皮会快速冷却,成为张力的承载体,取向较高;而初生纤维的芯部受到的张力较小,取向较低,皮芯加和起来的结果是取向较低;并且,这种严重的皮芯层结构不一致,还会导致后拉伸倍数降低,因此综合起来取向会很低。为了使重旦单丝初生纤维缓慢冷却,需要装高温延时冷却器。避免在熔体细流快速细化区进行急冷,有利于提高丝条的取向均匀性和拉伸时的取向度,同时减少毛丝和断头的发生;并且很好地控制了初生纤维的结晶度,减少了初生丝的差异。高温延时冷却器具有较高的温度稳定性。有效控制喷丝板的板面温度。

1.4.5 热风缓冷器

各种不同聚合物的初生纤维离开毛细孔喷丝板后的逐步固化细节对纺出的重旦单丝纤维质量有显著影响。喷丝板到水浴槽的距离太短时,聚合物在空气中的停留时间短,一进入水浴槽就被冷却定型,来不及靠熔体的表面张力的作用形成圆柱;同时不规整的重旦单丝通过导辊时作用于聚合物熔体的力也是不均匀的,因而导致重旦单丝纤维圆度偏差的增大,当距离增大时,聚合物熔体在空气中的停留时间较长,有足够的时间靠表面张力的作用形成圆柱,此时聚合物熔体所受的力较均匀,因此圆度偏差变小为使重旦单丝不致过快冷却,在其逐渐冷却固化的过程中增加一段热空气将重旦单丝纤维缓慢过渡,如图1中的8所示,采用一个300mm-500mm环吹热风缓冷器,送入热风经过进口管道进入过滤整流进入热风缓冷器箱体,形成一个热风区域,带有阻尼材料的环吹筒可以确保风速均匀及保证风压稳定并不断主动补充进入的热空气。跟丝束接触后的热风由甬道9出口处的低压风机抽走。极大的改善热风区域的气流扰动和温度波动的情况,造成纺丝工况可控,提高重旦单丝初生纤维力学性能的均一性。风道压力:600-800Pa,风温通常控制在(50-60℃)±1℃。风速不匀率≤±3%,风速0.3-0.6m/s。

1.4.6 水浴冷却槽

冷却成形是重旦单丝生产十分重要的过程,纺丝冷却方式有水冷和风冷之分。风冷冷却方式结构简单、易于控制,但冷却效率不如水冷,水冷方式冷却效率高、冷却均匀,但当纺丝速度较高时液体易扰动和飞溅,只当单丝直径大于0.1mm时才能体现出明显优势,在纺制线径(0.32-0.36)mm-(0.45-0.50)mm重旦单丝时,在一般条件下,成形比较困难,采用18-25℃的常规冷空气吹风,不能使聚合物熔体冷却成形。所以采用水浴方法冷却成形对纺制重旦单丝是比较有效的。而且由于水的热容量大,热交换充分,可实现短程纺丝。聚合物熔体自喷丝板喷出后,经过高温延时冷却和热风缓冷,被导入水浴中冷凝成形。在相同的预拉伸条件下,对于重旦单丝水冷成形丝条的预取向度较高,拉伸倍数仅为4.4倍时,断裂强度就可达到6~7克/旦。而空气冷却成形丝条的预取向度较低,当拉伸倍数高达7倍时,丝的强度也只有5克/旦左右。聚合物熔体的冷却条件,对纤维结构及其质量是有重大影响。聚合物熔体的冷却条件与熔体温度,喷丝板到水浴液面距离及冷凝水温度有密切关系,熔体温度高,冷凝水温度要相应高,熔体温度低,冷凝水温度也要相应低。纺制聚酯类的重旦单丝,水温控制在(16-19)℃,纺制聚酰胺类的重旦单丝,水温控制在(21-25)℃,纺制生物基聚酯类的重旦单丝,水温控制在(19-22)℃,纺制生物基聚酰胺类的重旦单丝,水温控制在(20-27)℃。

1.4.7 除水器

重旦单丝从水冷槽出来,经过一个扁嘴式空气吹扫器,随着丝束运行的方向将大部分水吹扫干净。气压0.3-0.8kg/cm2的压力。

1.4.8 油剂上油

除水器与多级牵伸辊组之间设置了上油装置,上油装置可采用油轮设计,根据纺丝品种的不同,选择相应上油速度。上油的供油量由油剂泵通过变频器精确计量,使上油均匀。上油设备采用双上油,使丝束上油更加充分。丝束在经过导丝钩时滴下的油剂滴落接油盒上,接油盒采用油嘴和油轮通用油盒。

1.4.9 多级牵伸定形

重旦单丝采用多级拉伸的工艺,牵伸阶段共设三个牵伸区和一个定型区,牵伸采用的辊为自带控温加热的热辊(HGR)跟以往的水浴采用的温度牵伸区及定型区的加热介质是热空气和热水的不一样,这些都是借助热传递及热传导来加热运行中的重旦单丝。热量从重旦单丝的表面向内部传播,重旦单丝截面内的温度扩散所需时间正比于距离的平方,因此要温度均匀需花费时间。特别是重旦单丝直径大时,生产速度越快,均匀加热越难。重旦单丝在加热不匀的状态中拉伸时,外力易集中在低温区域,容易形成纤维结构不匀。在有温度分布的状态下拉伸,拉伸点的位置发生改变,使拉伸点附近的纤维截面直径发生大幅度变化。拉伸点位置变化,实质上拉伸倍数也发生变化,导致重旦单丝直径不匀性增大,所得纤维的结构也发生变化,造成纤维力学性能变差。我们设计是热牵伸辊直接接触纤维,可快速均匀地对纤维进行加热。纤维温度迅速提升,纤维拉伸点位置可精确固定,抑制直径不匀的发生。拉伸后的单丝截面内温度尽量均匀,并且固定拉伸点位置,从而抑制直径不匀的发生。这些改进在技术上更为先进、有效,牵伸热辊采用独立的数值化调整的数控驱动。整个多级牵伸的操纵及控制通过一个控制柜即可完成。自动记录所有的工艺参数和当前状态。可预设的自动启动程序提供了开始生产的基本条件,可开始多种产品的生产。对所有的温度、速度标准值实行控制。纤维粗度的计量使纤维的直径得到自动调整,并对纤维纤度公差提供统计分析。这种自我优化纤维公差的性能是通过反馈和分析所有数值后实现的。各种不同重旦单丝初生纤维在拉伸过程中发生的结构变化和性能提高的情况不尽相同,但都是低序态区向高序态区变化,可以看出,随着拉伸倍率的提高,纤维的力学性能得到了增强,这是由于在外力作用下,重旦单丝纤维内的大分子沿纤维轴向排列越规则,取向度提高,同时取向诱导纤维内的大分子结晶。随着拉伸倍率的提高,纤维内大分子的规整度也进一步提高。纤维的强力主要是由大分子的取向程度决定的,增加拉伸倍数可提高纤维的强度。当总的拉伸倍率不变时,通过调节一级拉伸的占比。随着一级拉伸倍率的提高,纤维的力学性能逐步提高,当一级拉伸倍率超过一定值时,重旦单丝的力学性能呈下降趋势。由此可以看出,多级拉伸比一级拉伸的效果好,纤维的强度较高。保持总拉伸比为4-6。在总的拉伸倍数确定的情况下,一般以一级拉伸倍率占总拉伸倍率的75%为好。为了避免重旦单丝在拉伸时打滑,每组采用3个同速的热辊,热辊规格φ220×550mm,后组辊与前组辊的转速比为拉伸比或热定型收缩比。第一组热辊组和第二组热辊组出丝时配有一个导向辊(φ95-φ110)。第二组热辊组与第一组热辊组的一级拉伸比为3.0-4.5,聚酯类选择一级拉伸比为3.3较合适,聚酰胺类选择一级拉伸比为3.1较合适,生物基聚酯(聚乳酸)选择一级拉伸比为3.0较合适,生物基聚酰胺(聚酰胺56)选择一级拉伸比为3.1较合适,第三组热辊组与第二组热辊组的二级拉伸比为1.1-1.5,聚酯类选择二级拉伸比为1.35较合适,聚酰胺类选择二级拉伸比为1.25较合适,生物基聚酯(聚乳酸)选择二级拉伸比为1.2较合适,生物基聚酰胺(聚酰胺56)选择二级拉伸比为1.25较合适,第四组热辊组与第三组热辊组的之间为松弛定型,第四热辊组起到稳定定型的作用,此过程用于消除重旦单丝丝束的内应力。第四组热辊组与第三组热辊组的之间拉伸比为1.0-0.95,聚酯类选择三级拉伸比为0.97较合适,聚酰胺类选择三级拉伸比为0.98较合适,生物基聚酯(聚乳酸)选择三级拉伸比为0.99较合适,生物基聚酰胺(聚酰胺56)选择三级拉伸比为0.98较合适。

同样重旦单丝多级拉伸的温度也影响拉伸过程的稳定及纤维结构。拉伸温度过低,拉伸应力大,允许的最大拉伸倍数小,纤维强力低且会使纤维泛白,出现结构上的分层。拉伸温度高,纤维的结晶度增大,温度过高,分子过度热运动会导致纤维在取向时强力的增加幅度减小,且会破坏原有的结晶结构。

拉伸聚酯类重旦单丝,第一组热辊组选择热辊温度95℃,第二组热辊组选择热辊温度185℃,第三组热辊组选择热辊温度230℃,第四组热辊组选择热辊温度220℃。拉伸聚酰胺类重旦单丝第一组热辊组选择热辊温度75℃,第二组热辊组选择热辊温度145℃,第三组热辊组选择热辊温度170℃,第四组热辊组选择热辊温度150℃。拉伸生物基聚酯类重旦单丝,第一组热辊组选择热辊温度80℃,第二组热辊组选择热辊温度175℃,第三组热辊组选择热辊温度210℃,第四组热辊组选择热辊温度190℃。拉伸生物基聚酰胺类重旦单丝,第一组热辊组选择热辊温度75℃,第二组热辊组选择热辊温度145℃,第三组热辊组选择热辊温度170℃,第四组热辊组选择热辊温度150℃。

1.4.10 卷绕成形

采用北京中丽公司的摩擦辊主动式i-BWA20T-1200/8型全自动换装筒卷绕头。卷绕头锭长为1200mm,8头纺卷绕头,动程120mm;纺丝卷装速度为400m~1800m/min。

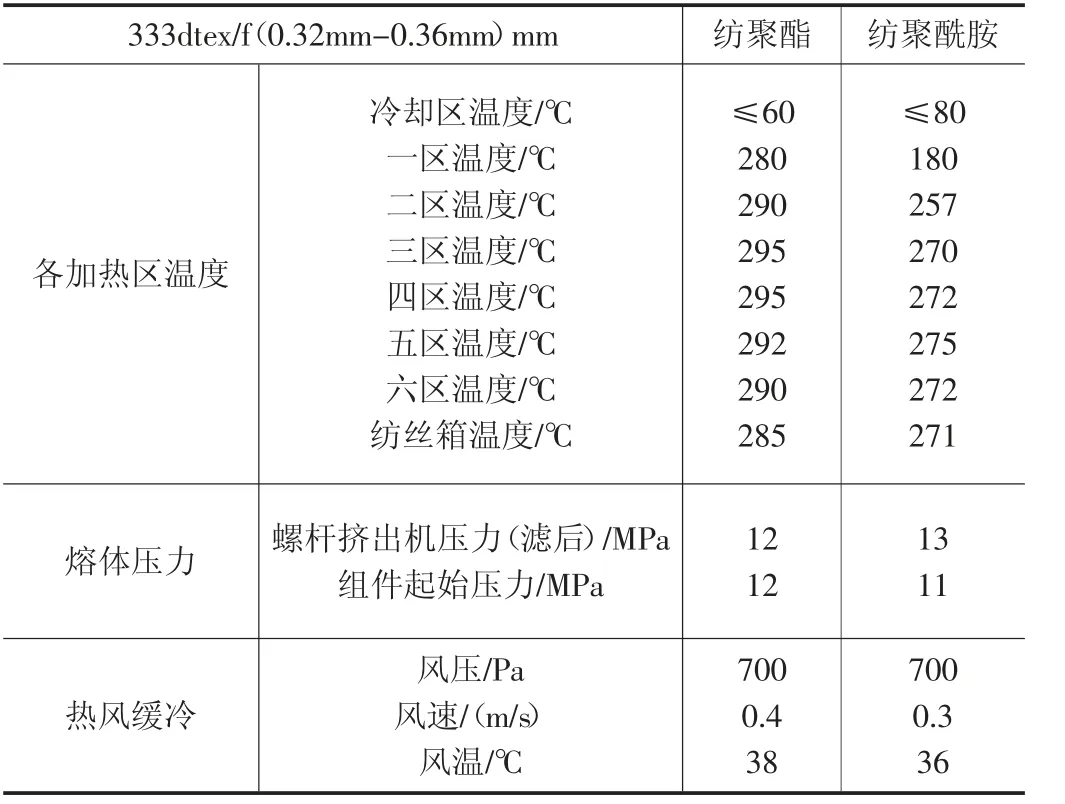

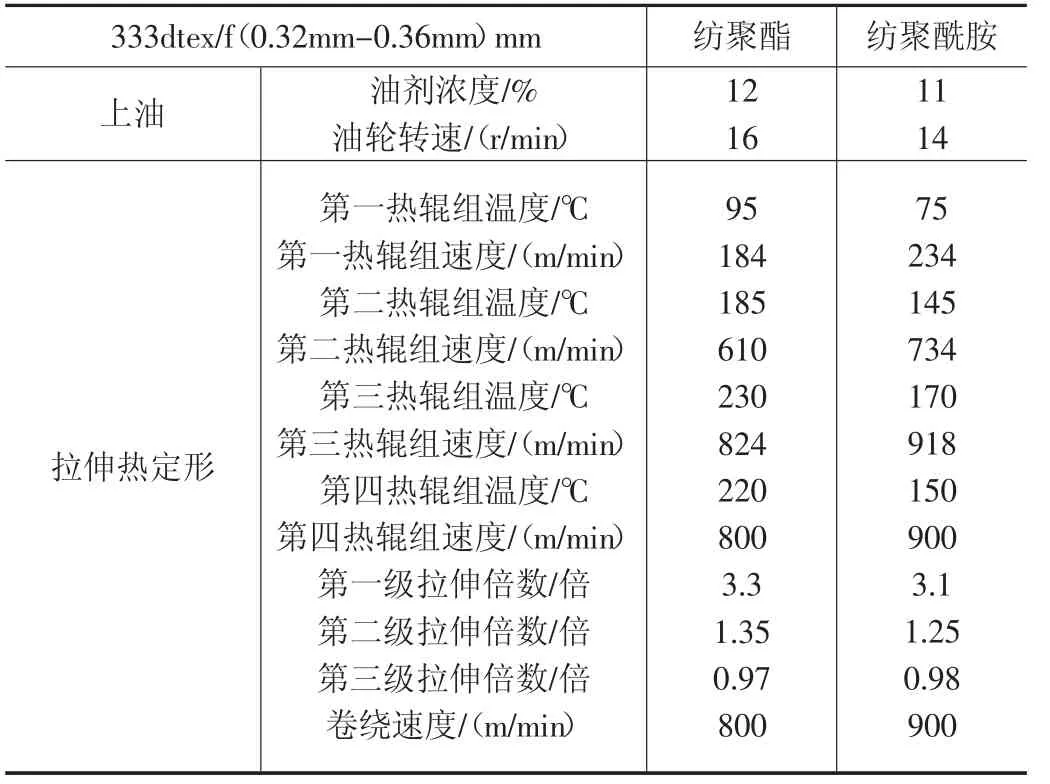

2 主要工艺参数(见表2、表3)

表2 典型产品纤维的纺丝工艺表

表3 典型产品的拉伸-热定形-卷绕工艺

3 结论

多功能聚合物重旦单丝纺牵联合机是把纺丝、风冷及水浴冷却和一步法热辊拉伸整合到一套设备上的,采取纺丝-冷却-拉伸-分丝一步到位的全牵伸工艺路线,在一套联合机上可以生产出各种聚合物重旦单丝。比传统的水浴拉伸设备节约土地占用50%,减少厂房面积二分之一,投资费用节省40%左右。