复杂工况下地下厂房三维动力响应特性及安全评价

张立君 ZHANG Li-jun;钱磊 QIAN Lei

(①湖北省漳河工程管理局,荆门 448156;②重庆大学土木工程学院,重庆 400044)

0 引言

水电站厂房作为机组的支承结构,在机组运行产生的激励荷载作用下,可能引起厂房整体或者局部的振动,严重影响了水电站的正常运行和效益的发挥,这就使得水电站厂房的动力问题越来越为人们所重视[1-2]。而水轮发电机组的支撑结构,不但受到各种静荷载的作用,同时还要承受机组设备运行,水流振动等动荷载的作用,各层楼板、风罩、机墩、蜗壳外围混凝土和尾水管结构以及厂房洞室围岩等相互连接成整体,形成复杂的空间组合结构,其边界条件和受力情况也都很复杂,为了选择合理的结构形式,保证水电站在各工况下的安全,并为结构设计提供可靠依据,因此对地下厂房[3]进行动力特性研究十分重要。

为此,本文以三维动力有限元法[4-9]为基础,考虑各种因素的影响,结合ANSYS软件对某大型水电站的地下厂房进行了三维动力数值分析,研究地下厂房的应力和变形发展。

1 动力分析模型分析

该水电站主厂房分发电机层、中间层、水轮机层、蜗壳层、管道廊道层和集水廊道层。厂房每个机组段设置一条伸缩缝,采用梁、板、柱结构,上、下游边墙为厚1m的混凝土墙,上、下游边墙紧贴围岩浇筑,并设置一定数量的连接锚杆。

电站机组采用立轴可逆混流式水泵水轮机组,机组最大毛水头557m,最小毛水头509m,额定水头517.4m,机组额定转速为500r/min,飞逸转速为725r/min,水轮机转轮拆卸方式为中拆,蜗壳最大设计内水压力为775m水头,钢蜗壳与外围混凝土联合受力,蜗壳外围混凝土浇筑时蜗壳预加压力为310m水头。

1.1 有限元模型

计算模型以120m高程和机组中心交叉点为原点,取Z轴为垂直竖向,向上为正,X轴为横向,正方向指向下游;Y轴为纵向,正方向指向右侧。在三维有限元计算模型中,主要采用20结点三维实体单元,辅以8结点板壳单元,两类单元之间的转动自由度完全协调。厂房整体有限元模型见如图1所示,总单元数24606,结点总数68672。

图1 地下厂房动力分析有限元模型

1.2 边界条件

①结构底部固定约束,下游面法向约束。

②机组段两侧分缝处,按自由边界处理。

③结构上、下游边墙按固定约束计算。

④计算考虑蜗壳外围混凝土和钢衬的联合作用,钢衬与混凝土按完全接触考虑,两者之间不考虑间隙。

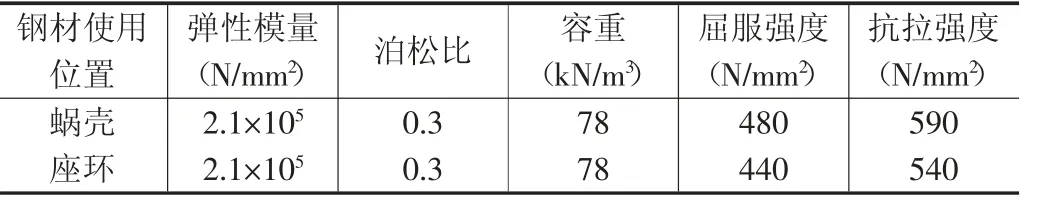

1.3 材料参数

根据《混凝土结构设计规范》[10],混凝土材料力学参数如表1所示,混凝土动弹模按1.5倍的静弹模计算。钢材力学参数如表2所示。

表1 混凝土力学参数

表2 钢材力学参数

受力钢筋均采用Ⅱ级钢筋,根据《混凝土结构设计规范》,其基本力学参数如下:

①钢筋弹性模量为2.0×105(N/mm2)。

②钢筋强度设计值为300(N/mm2)

1.4 计算荷载

结构上承受的荷载有结构自重、设备自重、楼面活荷载,另外还要考虑温度作用、水压力、机组运行时产生的动力荷载与水轮机荷载。前三种荷载按常规计算方法处理。

1.4.1 温度作用

主要考虑风罩内外温差对风罩混凝土结构的影响。风罩的初始温度取25℃,机组正常运行时,风罩内温度取40℃,风罩外温度取25℃。对于不同工况风罩内温度升高不同,正常工况:18.15℃;飞逸工况与转子接地工况:17.24℃。在失步工况下,发电机不产生温升,不用考虑温度荷载。

1.4.2 内水压力

①蜗壳主要受内水压力,通过分析得到不同工况的蜗壳混凝土实际内水压力,正常工况:3.417MPa;飞逸工况:4.914MPa;转子接地工况与失步工况:3.246MPa。

②尾水管钢衬和外包混凝土联合受力,承担最大内水压力,正常工况内水压力:1.3926MPa;飞逸工况、转子接地工况与失步工况内水压力:1.3229MPa。

1.4.3 机组运行时产生的动力荷载

机组运行时产生的动力荷载如表3所示。竖向荷载方向向下,径向荷载方向向外,切向荷载按顺时钟方向旋转。

表3 各基础板动力荷载频率与幅值标准值

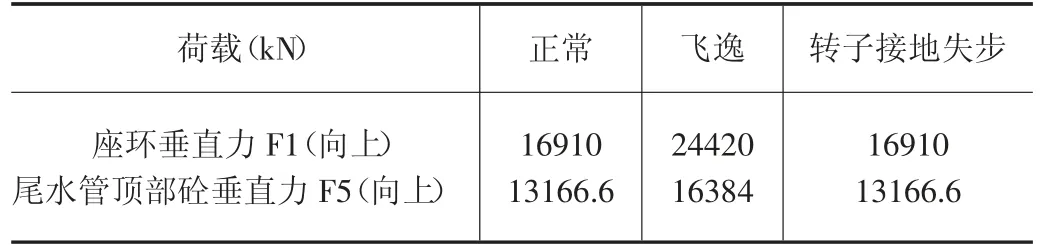

1.4.4 水轮机荷载

水轮机荷载如表4所示。座环通过螺栓与混凝土连接,对螺栓施加400MPa预拉力,F1为机组运行时螺栓底部对混凝土的拉力。

表4 水轮机荷载

1.5 计算工况

考虑以下4种工况:

①工况1(正常运行工况):发电机正常运行+水轮机正常运行;

②工况2(飞逸工况):发电机飞逸+水轮机飞逸;

③工况3(转子接地故障工况):发电机转子接地故障工况+水轮机正常运行工况;

④工况4(失步工况):发电机失步工况+水轮机正常运行工况。

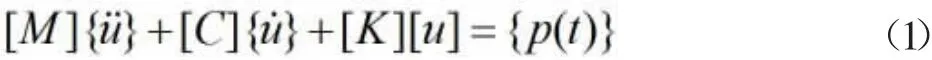

2 三维动力分析原理

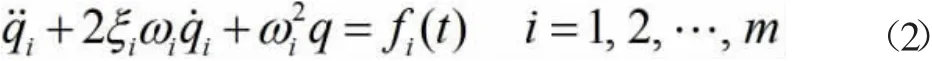

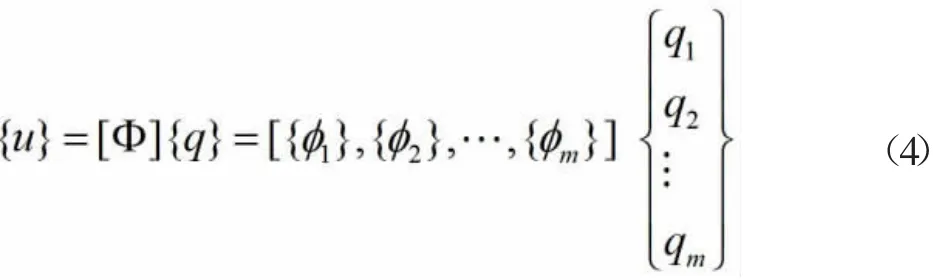

动力响应分析中的动荷载都是按频率与振幅不随时间变化的正弦激励荷载考虑,采用谐响应法振型叠加法进行结构动力响应分析。动力学方程为:

式中:[M]、[C]、[K]分别为结构的质量、阻尼和刚度矩阵,分别为各节点的加速度、速度和位移向量,{p(t)}为动荷载向量。阻尼矩阵[C]采用比例阻尼。

混凝土弹性模量按动弹性模量计算,质量矩阵时考虑厂房结构的质量、设备的质量。用振型坐标解耦后,得m个独立的方程:

式中:m为计算时所选取的振型个数,ξi为阻尼比,取为为第i个振型函数。

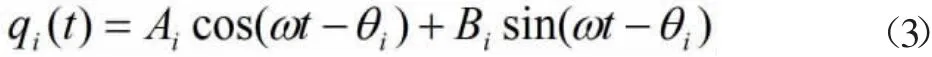

只考虑方程的稳态解:

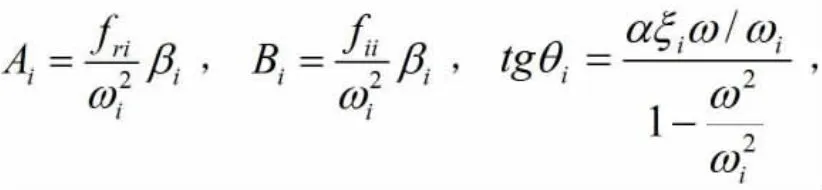

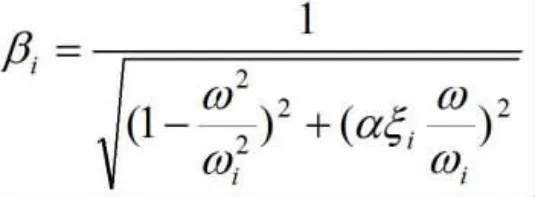

代入运动方程后得解出:

式中:βi为i阶动力放大因子,θi为相位差。

求出后qi(t),即可求出位移响应:

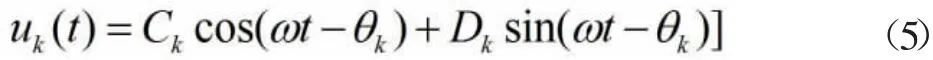

每个结点位移可以写成:

式中:Ck、Dk为常数,分别表示实部位移幅值与虚部位移幅值。

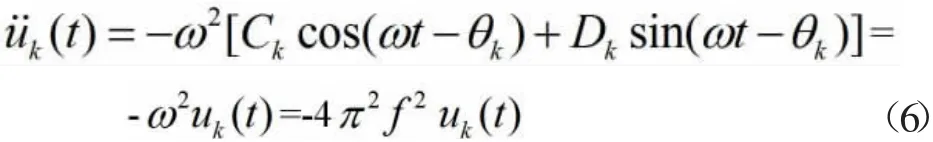

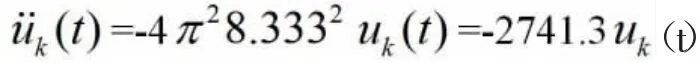

结点加速度为:

正常工况、转子接地故障工况与失步工况的位移与加速度的关系为:

对于飞逸工况,位移与加速度的关系为:

求出各结点位移后,可计算相应的加速度。

3 计算结果分析

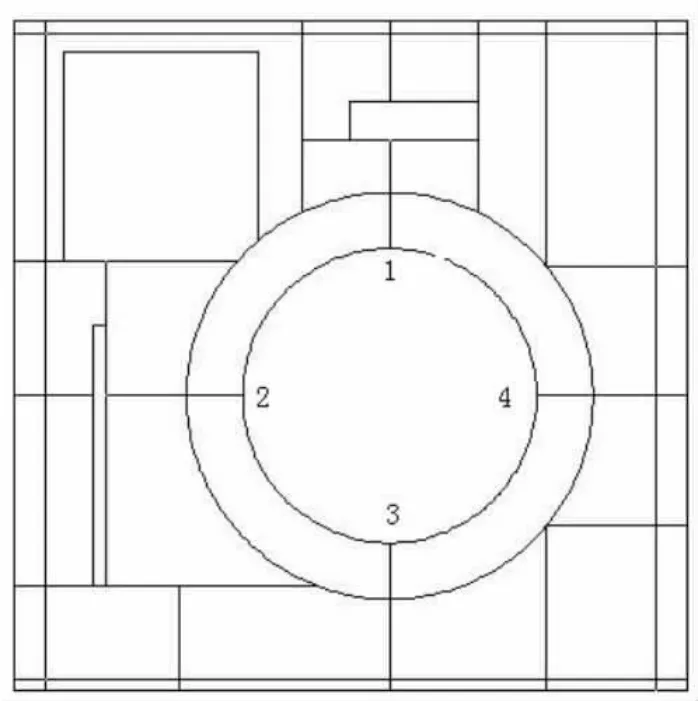

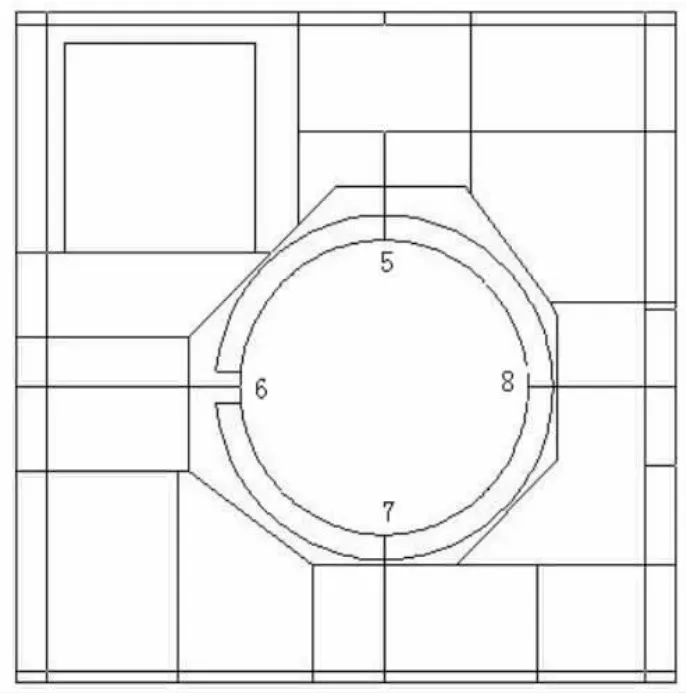

选用10个点的位移来反映结构的动力响应特性,10个点分布在发电机层楼板、中间层楼板与水轮机层楼板,如图2~图4。

图2 发电机层楼板位移计算点

图4 水轮机层位移计算点

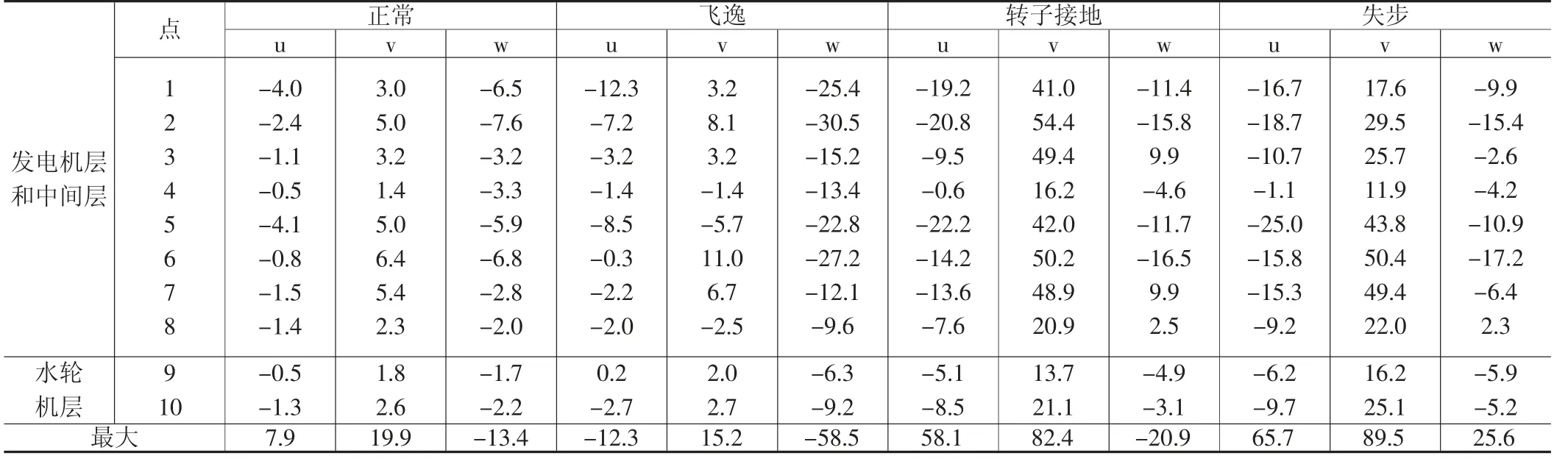

位移幅值见表5,表中u、v、w分别表示x、y、z方向位移幅值,其结果表明:动位移较大值主要发生在发电机层楼板厂房两侧以及中间层楼板厂房两侧。发电机层楼板球阀吊孔外侧处、中间层楼板球阀吊孔与楼梯孔外侧处都是位移比较大的地方。水平位移大值发生在发电层左边梁中间、风罩顶部、发电层球阀吊孔下游中间、中间层左边梁中间、中间层球阀吊孔下游中间;竖向位移大值主要是机墩中拆孔上面的定子基础板。正常工况下,发电机层的位移最大值在楼板球阀吊孔及楼板上游长孔,中间层的最大值在楼板球阀吊孔及楼板楼梯孔,水轮机层的最大位移在楼板楼梯孔。

图3 中间层楼板位移计算点

表5 位移幅值 (μm)

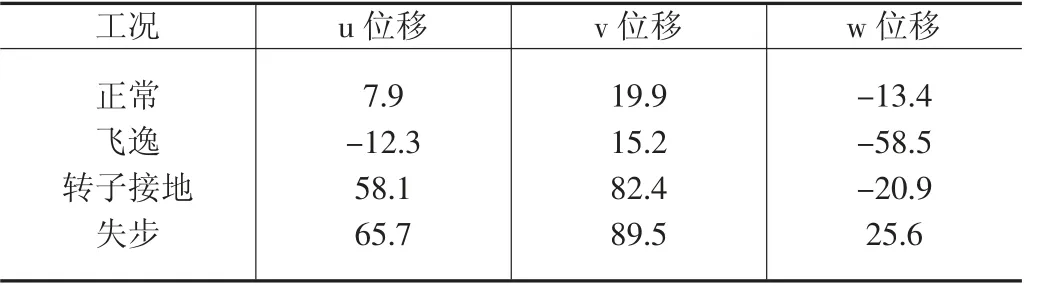

图5~图8给出了正常运行工况、飞逸工况、转子接地故障、失步工况的位移幅值,给出各工况的最大位移幅值如表6所示,从三个方向的位移来看,x向、z向位移都比较小,y向位移比较大,各方向的位移都比较小。建议在最大位移点附近安装位移监测仪器,检测厂房的振动位移,采用良好的约束可以有效地减小振动位移。

表6 最大位移幅值 (μm)

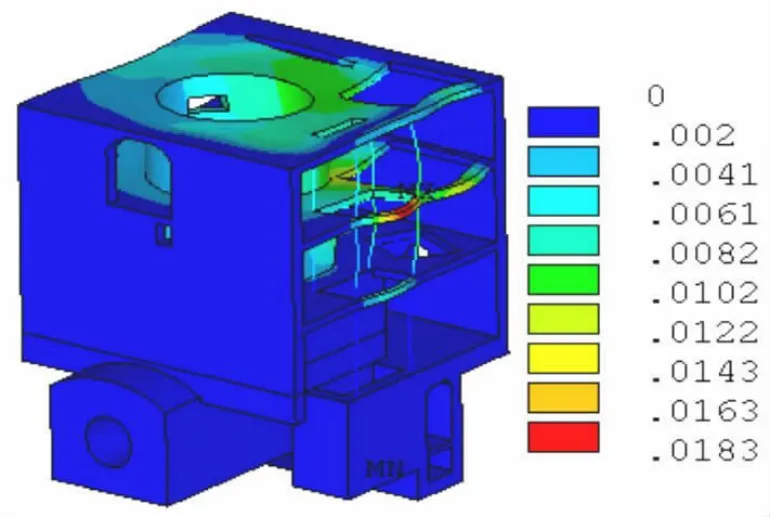

图5 正常运行工况合位移幅值(mm)

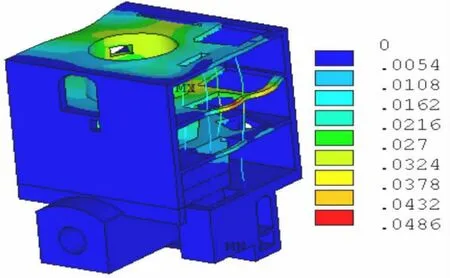

图6 飞逸工况合位移幅值(mm)

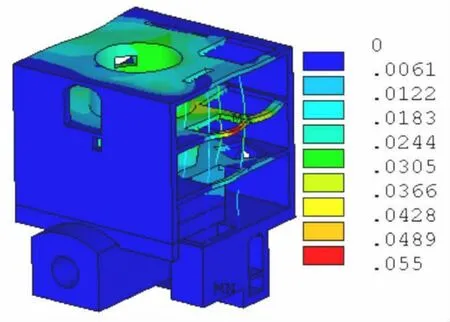

图7 转子接地工况合位移幅值(mm)

图8 失步工况合位移幅值(mm)

进一步结合《水电站厂房设计规范》[11](NB T35090-2016)可知:考虑结构重要性系数后,地下厂房长期组合垂直振幅最大值为15.8μm<100μm,满足要求;短期组合垂直振幅最大值为64.4μm<150μm,满足要求;长期组合水平振幅最大值为21.9μm<150μm,满足要求;短期组合水平振幅最大值为155.4μm<200μm,满足要求。由此说明各工况下稳态振动位移都能满足设计要求。

4 结论与建议

根据以上动力数值分析可以得出以下结论:

①结构动力位移满足要求,结构的动力性能良好,结构设计合理。边界的约束对结构的自由振动频率有较大的影响,约束强时,结构自由振动频率提高。②由于楼板与梁柱结构的刚度远小于风罩、机墩和蜗壳等主体结构的刚度,所以主要是楼板与梁柱结构的运动,风罩、机墩和蜗壳部位的振型位移比较小。楼板结构的位移主要发生在开孔部位,上层楼板的振型位移大于下层楼板的振型位移。③正常工况动力系数1.07~1.21,动力系数比较小,结构动力反应基本上呈静态特点;飞逸工况动力系数1.17~1.57,工况2、3的动力系数最大为1.57。从结构设计的振动角度评价,不会发生共振。④动力分析中各方向的位移都比较小,说明良好的约束可以有效的减小振动位移。从三个方向的位移来看,x向、z向位移都比较小,y向位移比较大,各工况下振动位移都能满足设计要求。因此,整体厂房的动力分析可保证结构正常运行,加强厂房边墙与围岩的联系提高厂房的自由振动频率,对厂房振动位移、频率、加速度、动应力等进行监测,可为优化地下厂房设计和安全运行提供科学依据。