磷化技术研究现状及展望

陈仙凤 CHEN Xian-feng;沈永祥 SHEN Yong-xiang;胡国炬 HU Guo-ju;余焕伟 YU Huan-wei;任绪凯 REN Xu-kai

(①绍兴市特种设备检测院,绍兴 372071;②绍兴市特种设备智能检测与评价重点实验室,绍兴 312071;③绍兴索密克汽车配件有限公司,绍兴 312030)

1 介绍

现代磷化技术起源于上世纪初,第一个铁盐磷化是将铁屑与磷酸反应制得磷化剂[1],与之类似又出现了锰系磷化[2,3]、锌系磷化[4]等磷化体系。磷化技术用途广泛,主要用于防锈、耐磨与涂漆底层[5]。

为了起到完全覆盖金属表面达到减少氧化作用,防锈磷化需要更紧密厚实的磷化膜,多采用重型磷化技术,例如中温锌系、锰系、锌锰系磷化。锰系磷化因其自身耐磨及多孔特点,可提高结构件表面存储润滑油脂进而改善润滑性、抗热性、吸震性,以及耐磨性能。此外,在冷加工成形过程中,金属与模具间将产生相对摩擦运动,影响模具使用寿命。锌系和锌钙系磷化[6]提供的润滑层覆盖在金属表面起到润滑作用,可减少冷加工过程中摩擦力,提高模具的使用寿命。涂漆底层是磷化技术的最大应用场景,一般为薄型磷化,但要求磷化膜均匀、细致。

对磷化膜品质的测定和分析在宏观上可用划擦法试验并用肉眼观察其颜色和宏观质量,在微观层面上可用SEM进行观察磷化膜的形貌以及金属表面磷化膜的覆盖率,磷化膜晶体结构可借助X射线衍射仪进行测试,孔隙率可用电化学测量的方法计算得到[7]。

2 磷化原理

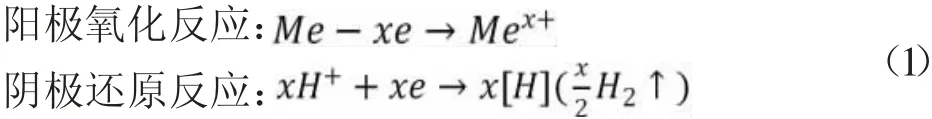

磷化过程是在金属表面通过金属与酸性磷化液反应形成转化膜的复杂过程,包括化学与电化学反应[8]。首先发生的是金属原子在酸性环境下的氧化:

同时在金属表面,磷化液中的促进剂加速氧化作用:

此时磷化工作液中存在游离磷酸的三级电离平衡以及可溶性重金属磷酸盐的水解平衡:

其中Mex+为锌、铁、锰、钙等金属离子。

随着反应的进行,溶液酸度下降(即H+浓度下降),公式(3)向右反应进行,促进公式(2)反应的进行。当金属表面附近溶液中PO3-4的浓度与金属离子Mex+(如Zn2+、Ca2+、Mn2+、Fe2+、Al3+等)浓度超过其各自的溶度积常数Ksp时,公式(4)在金属表面最终形成致密的磷化膜[9]。

3 磷化技术

磷化技术按实施过程可分为:磷化前处理,磷化和磷化后处理三个部分。磷化前处理是对金属工件表面进行处理,使之满足于磷化要求;磷化是在磷化液中使金属表面生成磷酸盐膜的操作,随用途与磷化液的不同而有不同的磷化工艺;后处理是对磷化后的金属表面进行干燥、钝化等操作,使磷化最终满足使用要求。

3.1 前处理

磷化前处理一般包括脱脂、除锈、表面调整和水洗。磷化膜难以在锈蚀、油污上形成,工件表面质量不均一会导致后续磷化的失败。合格的前处理后工件表面肉眼无可见锈蚀,且水膜要均匀地分布在工件表面。特别的,经过强酸、强碱除油除锈的工件,磷化前还要对金属表面进行调整[10],以达到提高金属表面活性、降低磷化膜粗化效应、提高磷化速度的作用。

3.1.1 脱脂

目前常用的磷化脱脂方法有有机溶剂脱脂法、酸性脱脂法、碱性脱脂法、超声脱脂法等。除选择合适的方法外,控制脱脂的脱脂液浓度、温度、时间等工艺条件也是达到脱脂效果的重要因素。

温度对脱脂有明显影响,高的温度可提高脱脂效果与效率。但过高的脱脂温度一会加快表面活性剂的水解速率,乳化作用持续时间断;二是高的脱脂温度可能导致脱脂后工件表面干燥过快,造成表面返黄、碱斑、氧化等现象,影响后续磷化质量。在脱脂时间的选择上,同样要确保合适的处理时间,过长的时间脱脂会造成工件表面钝化,不利于均匀的磷化膜生成。为加强除油、脱脂的效果,可在处理过程中施加机械搅拌促进工件表面溶液流动。

3.1.2 除锈

工件表面氧化、锈蚀后,磷化膜层质量很差,严重影响膜层性能。一般采用机械法与化学法两种手段达到除锈的目的,其中机械法一般为打磨、喷砂、抛丸。打磨一般适用于无酸洗磷化线,但是劳动强度大;喷砂与抛丸能够改善工件表面磷化质量,但是成本要高且会改变工件表面尺寸。化学法一般使用酸液除锈的方法进行[11],酸洗也起到对金属表面活化的作用,有利于磷化,但是酸洗过度可能造成金属表面腐蚀,增加磷化难度。此外,酸洗后需要碱中和,增加工序复杂度。

3.1.3 表面调整

表面调整是指磷化前采用机械或化学等方法,对金属表层微观组织、状态进行有目的地调整的一种过程。其作用主要有以下几点[12]:

①消除表面粗化效应,均一化工件表面活性;

②增加工件表面活性,提高磷化效率;

③细化晶体,提高膜层质量。

喷砂、抛光等机械方法虽然能够起到表面调整效果,但需要增加额外的处理流程,使磷化复杂化,因此在实际生产中很少采用。另一种方法是采用表调剂对工件表面进行调整,表面调整剂分为三类:碱性、酸性表调剂以及烷基磺酸盐表调剂。使用表调剂时不需要额外增加设备、程序,工序简便、处理效果优异。因此实际生产中大多采用此法进行表面调整。

3.1.4 水洗

水洗充分可去除上一步处理残液,降低对后续步的影响,有利于获得稳定磷化膜。同时合理设置水洗间隔与方式能有效避免处理步间的工件表面氧化,提高磷化质量。例如在脱脂、表调和水洗间隔区为防止工件表面干燥而产生氧化而设置微雾喷淋,可保障后续磷化膜的完整性和均匀性。

对于工件形状复杂而采用酸洗除锈、强碱脱脂,应强化水洗作用,例如进行2多道次水洗,加压水冲洗或配合超声波清洗等操作。同时应合理设计水槽,以及水洗的操作细节。浸渍水洗工件时表面不能露出水面,否则工件表面易产生氧化,水洗后尽快将工件进行磷化处理,不让工件长时间暴露在空气中。水洗时增加机械搅拌提高水的流动性,保持水质的清洁度,可加入适量的十二烷基硫酸钠等湿润剂提高水洗湿润性。

3.2 磷化

磷化是整个磷化过程的关键步,包括磷化液体系的选择、磷化方式的选择以及磷化工艺(槽液酸比度、温度等)的选择。

3.2.1 磷化液体系

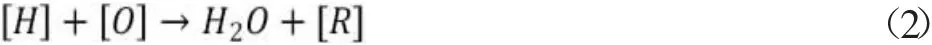

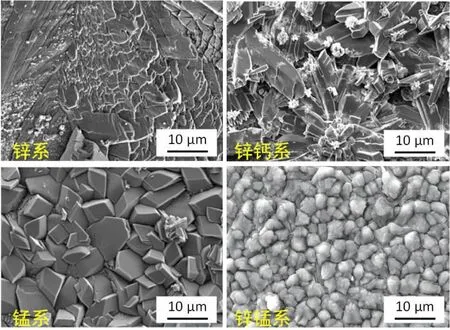

常用的磷化液、磷化膜成分、形貌及主要用途如表1所列。目前使用最多仍然是锌系磷化工艺,该处理液中大多采用NO3-、NO2-等作为促进剂。锌系磷化除钢材、锌材表面磷化外还可用于铝合金、镁合金的磷化。当基体为锌材时,只生成斜方晶的Zn(3PO4)·4H2O。当处理物为钢材时,还生成单斜晶Zn2Fe(PO4)·24H2O微观结构表现为树枝状、针状片状结构。典型锌系[13],锰系[14],锌锰系[15],锌钙系[16]磷化膜微观形貌如图1所示。

表1 常用磷化体系

图1 典型磷化膜微观形貌

3.2.2 磷化方式

根据磷化的手段不同,又可将磷化方式分为浸渍法与喷淋法。直观地,对于那种零件体积小、形状复杂的工件优先采用浸渍磷化,为促进磷化膜的形成以及磷化膜的均一,可增加机械搅拌等机械法促进磷化液流动。对于体积大、形状相对简单的工件,可优先采用喷淋法。相较于浸渍法,喷淋法获得的膜层结晶细、膜层薄。这是由于喷液磷化具有喷射的机械冲刷力,同时磷化液对工件的作用不断更新,所以磷化速度快,时间短,槽液浓度低,因此磷化膜薄而细密。采用喷淋+浸渍的组合方式进行磷化,保留了其各自特点长处,克服了各自的缺陷不足,磷化速度快而膜层质量好,不存在盲区死角。

3.2.3 磷化工艺

合适的磷化工艺是获得合格磷化膜的必要条件。总酸度(TA)是能够反映磷化液情况的具体指标之一。TA的控制主要目的是将磷化溶液当中的成膜离子浓度保持在一个合理的范围之内。游离酸(FA)可以很好地反映磷化溶液当中游离H+的具体含量[17]。如果过高,公式(4)很难向右进行,那么就不能形成膜。如果含量比较低,磷化液酸度不够,将对磷化过程的稳定性产生很大的影响,并且会在磷化过程产生一些其他的残留物。综合性的指标TA/FA叫做酸比度,一般来讲,TA/FA应该控制在5~3度。如果TA/FA比较低,说明FA就比较高,此时成膜的速度慢,磷化时间长,需要高的磷化温度。反之,若TA/FA高,成膜速度快,磷化时间短,所需的温度也随之降低。

根据磷化液温度的不同,可将磷化工艺分为高温磷化、中温磷化、低温磷化和常温磷化[18]。总的来说,传统的中高温磷化能耗大、温度高、成本高、沉渣多、维护困难;常、低温磷化体系复杂,膜层质量不稳定,并且磷化处理过程中还易产生重金属、氮氧化物等污染问题[19,20],目前尚不能完全取代中高温磷化,也不如中高温磷化应用广泛。但是随着“双碳”政策实施,常温磷化因其能耗低,固、气废少,环境污染少,磷化膜结晶细致等优点标志着其为未来的发展趋势。

3.3 后处理

磷化后钝化处理、干燥处理、涂装或其他防锈处理、涂润滑剂处理,可以进一步提高磷化膜的使用性能。钝化可以去除吸附于磷化膜中的水溶性盐类物质,溶解膜层表面的疏松层,降低膜层孔隙率,从而提高磷化膜的耐腐蚀性能以及与涂膜的附着力。磷化后需要水洗去除表面残留的磷化液,这个过程会使多孔的磷化膜层含有大量水份,降低磷化膜性能。因此,磷化后应尽快干燥以防止膜层耐蚀性降低。

4 总结与展望

文章综述了磷化原理与主要的工艺技术。目前,磷化技术领域的研究方向主要是围绕提高质量、减少环境污染、节省能源进行。发展主要侧重于以下几个方面:首先,成膜物质由高浓度向低浓度转化。磷化液是主要的环境污染源,降低低浓度不仅有利于降低成本,减少沉渣,也可以取得减轻污染的作用。其次,替代亚硝酸盐体系,亚硝酸盐是一种致癌物质并且分解产物为有毒的氮氧化合物。目前已有使用稀土类复合添加剂、双氧水、羟基化合物等取代亚硝酸盐的研究。最后,随着“双碳”目标的推进,低温磷化技术相较于高、中温磷化来说更加节省能源,是未来的发展趋势。