基于道路行驶工况辨识的重型载货汽车排气制动系统主动控制研究*

史培龙,赵 轩,陈子童,余 强

(1.长安大学汽车学院,西安 710064;2.北京理工大学机械与车辆学院,北京 100081)

前言

为降低行车制动系统在下坡路段的热负荷,不依赖于摩擦制动的发动机制动、排气制动和缓速器制动广泛应用于商用车中,但是因为驾驶人路况不熟悉和经验不够丰富等因素未及时开启排气制动、缓速器制动引发制动器热衰退造成的重特大交通事故时有发生,因此载货汽车制动安全问题一直是热门话题。

近年来,关于制动控制研究多集中在新能源汽车领域,纯电动汽车充分利用电机制动回收制动能量而增加续驶里程,大多采用制动意图辨识的策略[1-4];混合动力汽车针对电机制动力不足的问题,利用电机制动、发动机制动、摩擦制动协调控制策略,实现提高制动安全和经济性的双重目的[5-10]。商用车方面,许世维等[11]以制动踏板位移和制动踏板位移变化率为输入设计了制动意图的模糊推理规则,并建立了基于LQV 神经模糊系统的制动意图识别模型,在制动力分配要求、电机再生制动约束、蓄电池约束等条件下研究了机-电复合制动控制策略,但是仅考虑了单次制动工况和中国典型城市公交工况(CCBC工况);韩云武等[12]提出一种满足驾驶人主观意图、确保下坡安全性和提高制动能量回收性能的混合动力汽车下坡辅助控制方法,研究了下坡辅助控制启动与退出策略、电机单独制动、电机-发动机联合制动和电机-发动机-液压联合制动的转矩分配策略;韩云武等[13]针对下坡工况下混合动力汽车辅助制动控制退出过程中的安全隐患提出了基于驾驶员主观意图和行车安全的辅助制动退出控制方法。

传统的燃油商用车方面,马建等[14]为了缩短制动距离提出了基于神经网络的缓速器停车距离控制系统;余强等[15]为了解决发动机制动力不足的问题,提出了发动机制动与缓行器联合作用的持续制动方式,有效地减少汽车连续下坡行驶时由于主制动器过热而造成的交通事故;张焱等[16]研究了缓速器不同挡位制动力利用率与路面附着系数的关系,提出尽量避免缓速器长时间工作于最高挡进行下坡制动控制;赵迎生等[17]建立了汽车下坡的动力学模型和主制动器与电涡流缓速器的热力学模型,利用制动力模糊分配器控制缓速器和行车制动器之间动态分配关系改善缓速器的制动热负荷;赵迎生等[18]通过建立联合制动系统制动力分配的优化模型获得制动力分配系数与道路坡度的函数关系,从而对缓速器和行车制动器进行动态控制。上述关于电动汽车和混合电动汽车研究的文献中,目前主要集中在制动能量回收和电机制动与传统制动系统之间的动态协调控制问题,传统的控制系统需要手动启动而高度依赖驾驶经验和技能,未考虑驾驶人山区路段的制动行为特性。

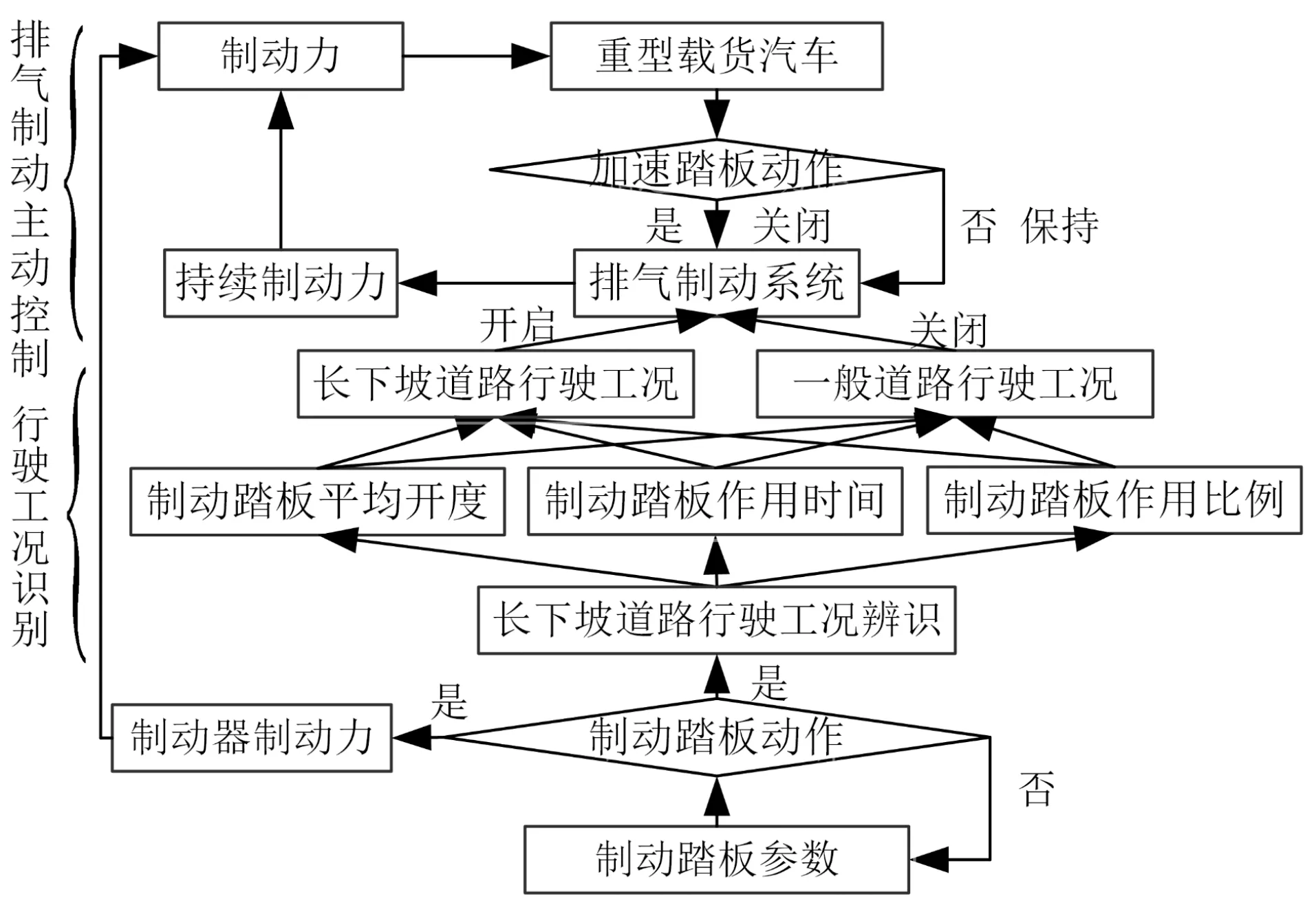

辅助制动系统在商用车领域应用较为广泛,但是由于驾驶人经验不足和路况不熟而引发的制动安全事故时有发生,因此本文对排气制动系统的主动启动和退出控制策略进行研究。依据车辆控制器局域网络中的制动踏板开度和加速踏板参数,在线辨识车辆行驶工况,主动控制排气制动系统开启和关闭。该方法不需要增加额外传感器,利用车辆CAN总线数据,经车辆控制单元运算后给排气制动系统发送信号进行开启和关闭,主动控制辅助制动系统而降低行车制动系统热负荷,避免因驾驶人错误操作而引发制动安全事故,降低了驾驶人的疲劳强度,提高了重型载货汽车下坡路段行驶安全性。

1 行驶工况建模与辨识

1.1 行驶工况特征参数

为了建立下坡路段行驶工况模型,文中以六轴半挂汽车为研究对象,选取京昆高速雅安-西昌段K25-K174 左线和右线驾驶人自由驾驶车辆试验数据进行建模分析。该路段总长298 km,垂直落差将近1 600 m,最大纵向坡度5%,大于2%纵向坡度道路占比58.14%,大于3% 纵向坡度道路占比27.49%,属于典型的山区长大下坡路段。

经统计分析,车辆在京昆高速雅安-西昌段K25-K174 左线和右线行驶过程中采取行车制动次数达461 次,制动器作用总时间为6 569.3 s,占行驶总时间的35.36%,平均每次制动时间为14 s,具体见表1。由此可见,山区长下坡路段行驶的重型载货汽车制动踏板作用时间及比例明显高于其他路段。

表1 长下坡路段制动数据统计

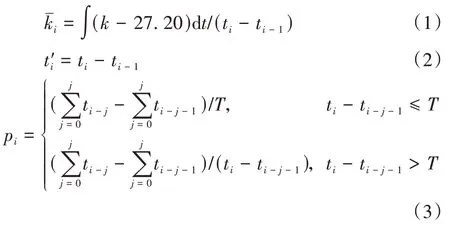

为了描述制动踏板在一定时间段内的动作行为,文中引入了时间窗T,用时间窗内的制动踏板平均开度、制动踏板作用时间和制动踏板作用比例pi为特征参数构建行驶工况。如式(1)~式(3)所示。

式中:k为制动踏板开度;ti和ti-1为两次制动相邻时刻;ti-j和ti-j-1为第j个时间窗制动相邻时刻。

1.2 隐马尔可夫模型

考虑驾驶人制动行为和道路特征的因果关系,且具有一定时间历程,因此利用时间尺度建立行驶工况识别的隐马尔可夫模型,特征参数选取时间窗内的制动踏板平均开度、制动踏板作用时间和制动踏板作用比例pi。

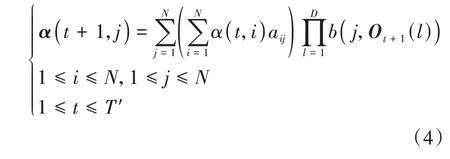

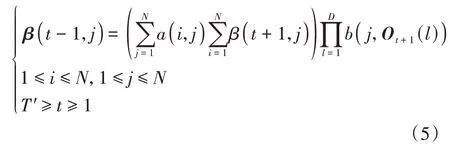

根据马尔可夫状态识别前向-后向算法,前向向量α(t,j)和后向向量β(t,j)的迭代如式(4)和式(5)所示。

式中:Ot(l)为第t个观测序列的多因素观测矩阵,长度为D;T′为观测矩阵的长度;b(j,Ot(l))为j状态时刻在状态Qt的出现概率,根据l的取值范围可以将b(j,Ot(l))分成D个状态矩阵B1,B2,...,BD,分别表示隐含状态下出现不同观测对象的概率矩阵。

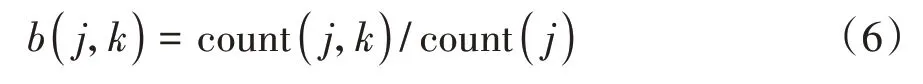

隐含状态到观测值状态的概率矩阵[19]为

式中:count(j)为观测序列中状态j出现的次数;count(j,k)表示在一个观测类中j状态下出现观测值k的次数。

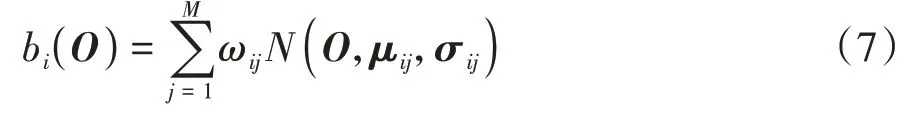

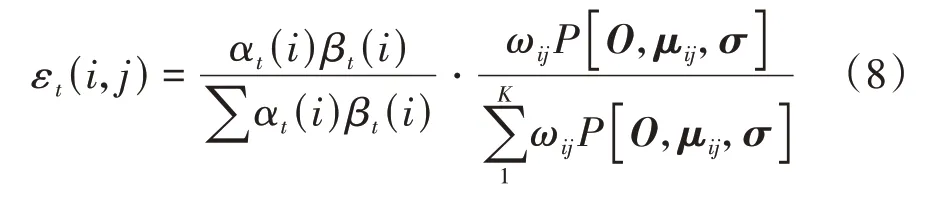

多维马尔科夫模型不能直接应用于随时间连续变化的量,观测序列表述需要用多个高斯函数组成的混合高斯模型的输出概率来表示。每一种隐含状态都用一个混合高斯模型来描述,通过不同的权重高斯函数组成混合高斯模型。观察值概率矩阵B是混合高斯模型输出观测序列的概率。此时模型的概率密度函数可表示为

式中N(O,μij,σij)表示在状态i中第j维高斯概率密度函数。

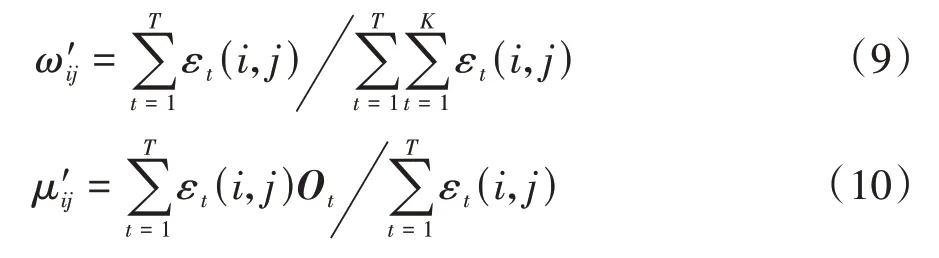

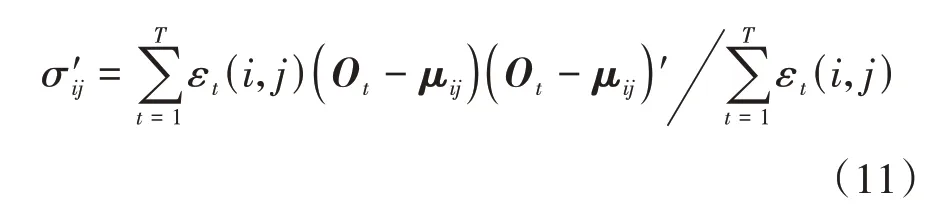

假设εt(i,j)为状态t时刻状态i观测序列中第j个混合高斯函数的概率,则时刻t马尔可夫链处于状态i而时刻t+1处于状态j的概率如式(8)所示。

式中:μij为混合高斯函数的均值矩阵;σ为不同识别参数和不同高斯函数的混合协方差矩阵;ωij为不同混合高斯函数输出概率的权重。

根据混合高斯模型对马尔科夫混合高斯参数重估,如式(9)~式(11)所示。

依据确定特征参数,观测序列可表示为

1.3 模型训练及辨识验证

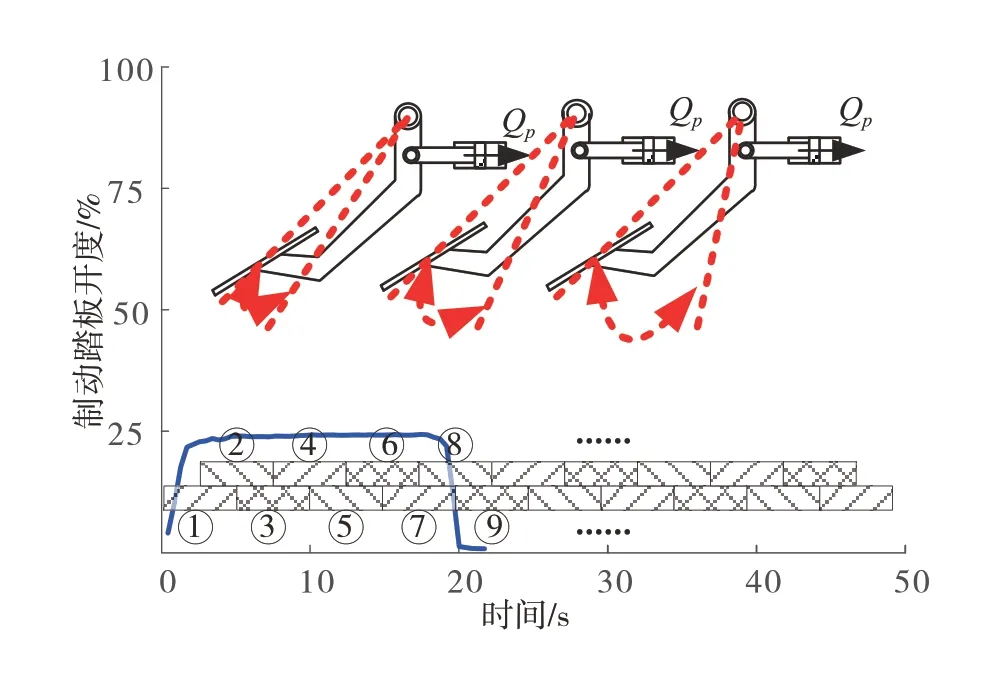

考虑到用最大值或平均值不能准确描述山区路段下坡制动动作行为,为此,文中采用时间窗分割法[20],如图1 所示。首先将采集参数划分成时间窗片段,其次对每个片段内参数均值进行离散化处理[21],最后获得基于时间窗的连续变化序列数。为了研究不同时间窗长度对识别效果的影响,文中时间窗长度T分别设置为30、60、90和120 s。

图1 时间窗分割示意图

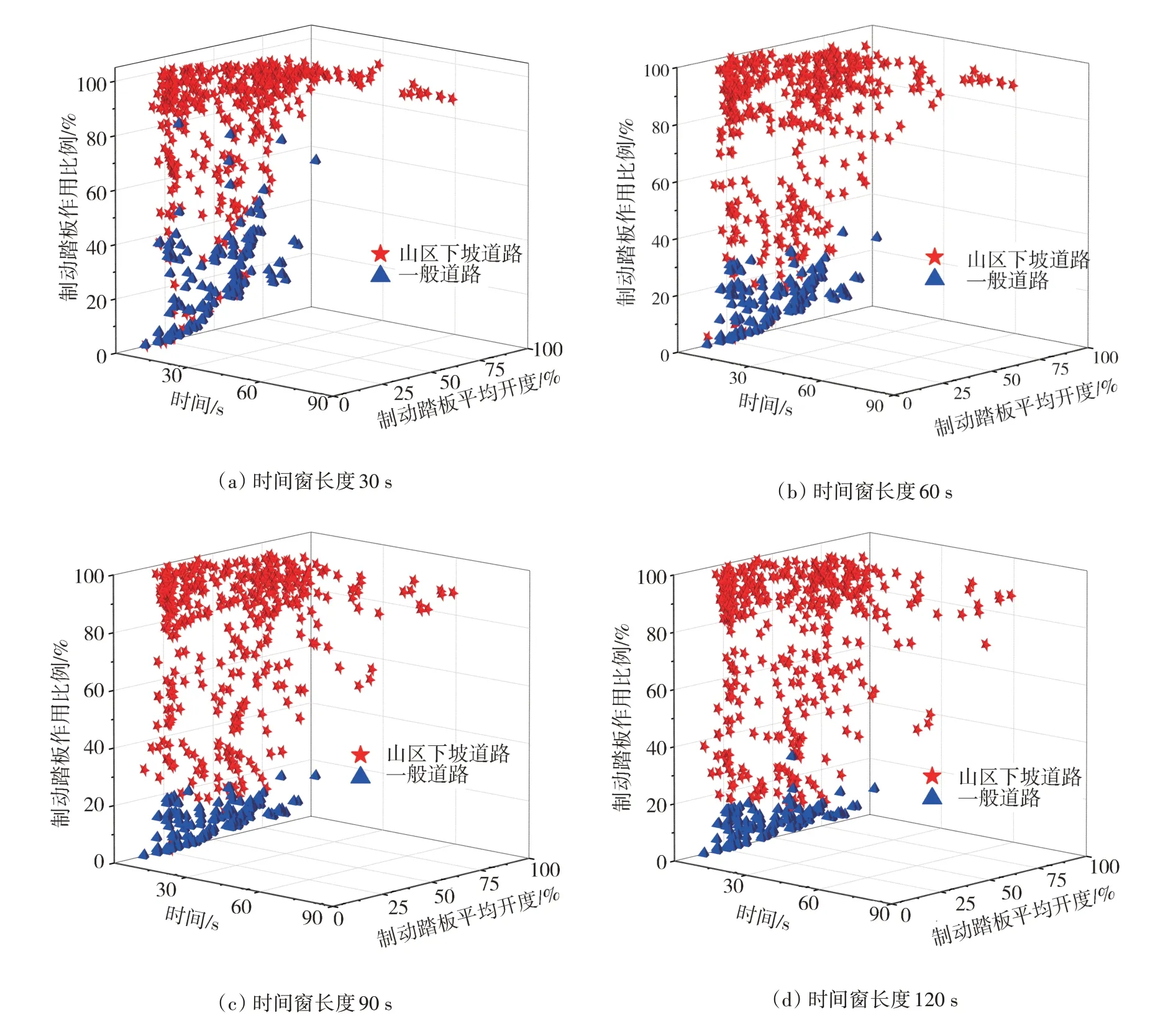

依据道路特征提取长下坡道路和一般道路制动踏板动作数据,见图2。

图2 不同时间窗长度训练数据

图2(a)时间窗长度为30 s,两种工况时间窗内制动踏板作用比例边界不是很明确,在20%-40%范围内有交叉;图2(b)时间窗长度为60 s 时,20%-40%范围内交叉数据明显减少;时间窗长度为90和120 s时,长下坡道路和一般道路工况数据相对集中,边界较为清晰。剔除异常数据,分别训练长下坡道路和一般道路工况模型。

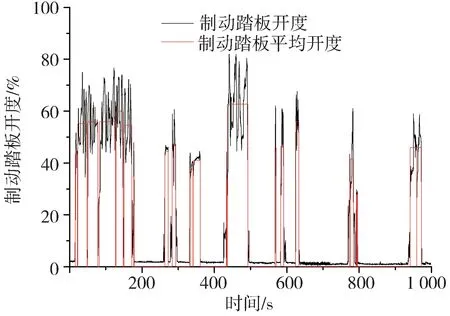

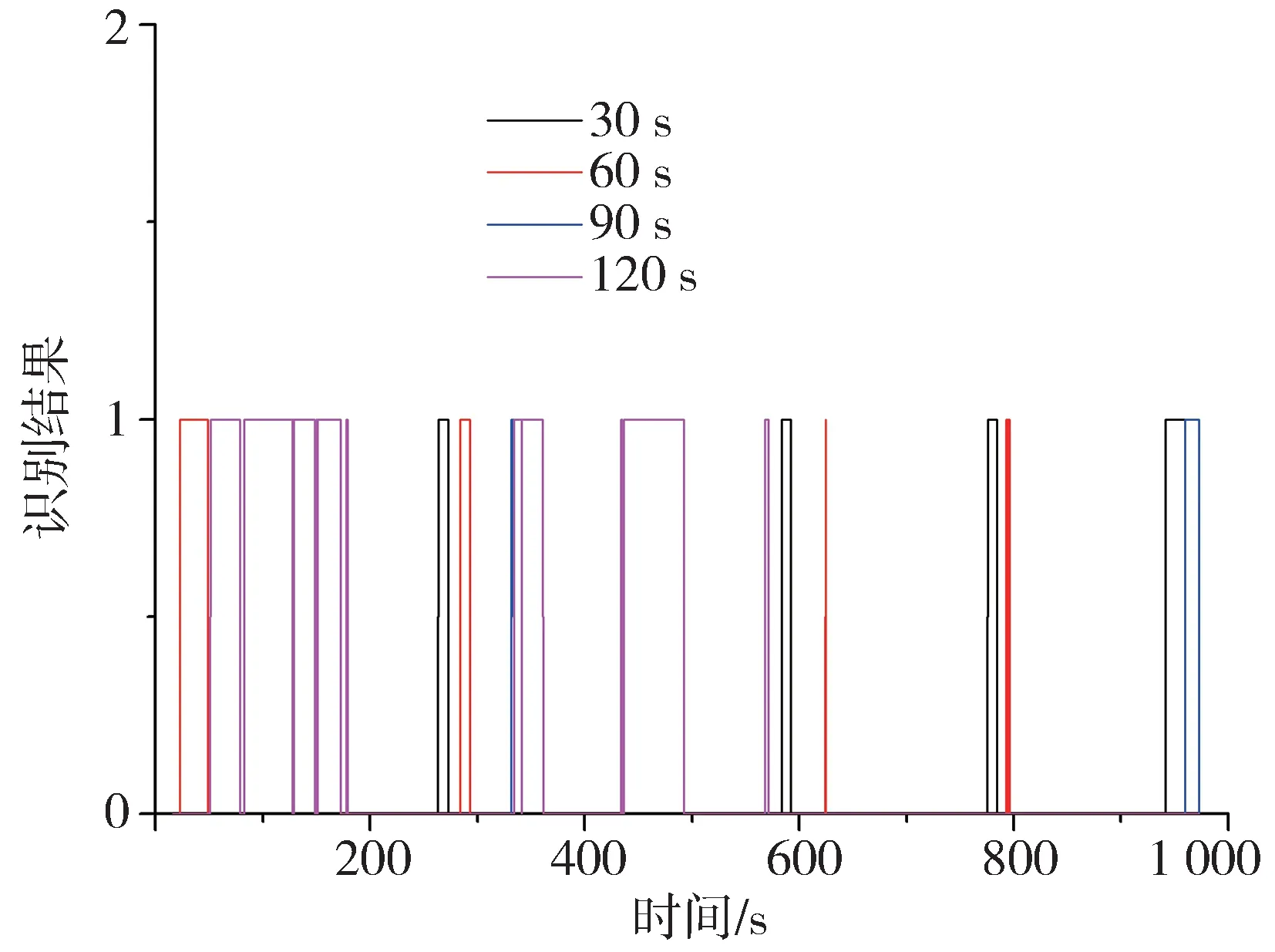

为验证两种行驶工况模型的准确性,提取1 000 s山区公路行驶制动踏板动作数据,见图3,制动踏板作用时间接近50%,制动踏板作用时平均开度大于40%。制动踏板作用时不同时间窗辨识率为100%,见图4,行驶工况辨识结果见图5。

图3 行驶工况辨识验证制动踏板数据

图4 不同时间窗辨识结果

图5 行驶工况辨识结果

时间窗为30 和60 s 时,模型对制动踏板动作较为敏感,持续作用较短时间即识别为长下坡制动工况,降低了模型识别的准确率。与前两种时间窗尺度相比,90 s 时间窗对制动踏板动作敏感度降低。时间窗长度为120 s时,模型对制动踏板持续作用时间短的动作敏感度最低,长下坡制动工况识别准确率提高,但是容易忽略了制动踏板频繁作用对制动系统效能恒定性的影响,因此时间窗长度选择90 s为宜。

2 排气制动系统控制策略

排气制动系统通过增加发动机排气阻力,倒拖发动机曲轴旋转而将制动力传递给驱动轮,制动过程不依赖行车制动系统,因此长大下坡路段能够降低行车制动系统热负荷。但是,目前排气制动系统开启由驾驶人手动控制,常常因为驾驶经验不足或路况不熟悉等原因引发不必要的制动器热衰退事故,为此本文提出基于道路行驶工况辨识的重型载货汽车排气制动系统主动控制方法。

为研究排气制动系统主动控制方法,文中依据典型长下坡路段道路试验的方法,用不同时间窗尺度的时间窗内的制动踏板平均开度、制动踏板作用时间和制动踏板作用比例为特征参数,构建了长大下坡道路和一般道路行驶工况,建立隐马尔可夫工况辨识模型用于在线辨识。当系统感知到制动踏板动作时,在线辨识车辆行驶状态,判别车辆是否处于频繁或者持续制动状态。当系统识别车辆处于长下坡制动工况时,排气制动系统自动介入工作;当车辆速度降低(转速降低,输出制动力受到限制)到安全范围或者加速踏板介入工作时,自动解除排气制动系统,控制策略如图6所示。

图6 长下坡制动工况持续制动控制策略

3 控制策略验证

3.1 车辆模型构建

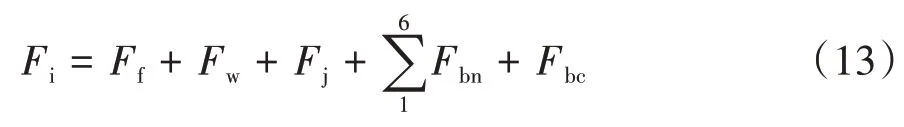

为了验证本文提出的控制策略,建立了车辆动力学模型和制动系统模型,根据车辆系统动力学理论[22],当车辆处于制动状态时,驱动力为0。

式中:Fbn为制动器制动力;Fbc排气制动制动力,作用于驱动轴;Fj为加速阻力;Fi为坡度阻力;Ff为滚动阻力,Fw为空气阻力,滚动阻力和空气阻力之和由道路试验获得。

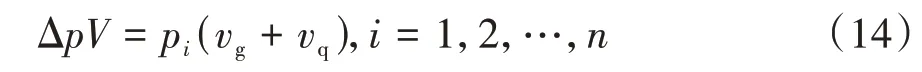

依据储气筒压力变化建立制动系统模型[23],制动气室压力与储气罐压力的关系为

式中:Δp为储气罐压降,kPa;V为储气罐体积;vg为制动管路体积;vq为制动气室容积。

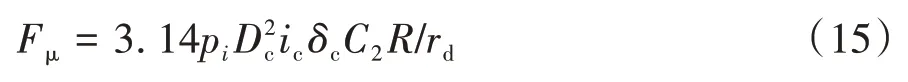

制动气室通过膜片弹簧推杆作用与车轮的制动力可表示为

式中:pi为制动气室的气压;Dc为制动气室的有效直径;δc为制动凸轮支撑的传动效率;C2为制动器效能因数;rd为轮胎动负荷半径;ic为制动凸轮的力传动比。

鼓式制动器温度模型[24]可以表示为

式中:A(t)=(5.224+1.5525v(t)e-0.0027785v(t))A2/(mgcg);T(t)为制动鼓温度;T0为制动鼓初始温度;s(t)为制动距离;Ta为制动鼓外侧空气温度;k为制动器结构参数;mg为制动鼓质量;cg为制动鼓比热容;r车轮滚动半径;A2制动鼓外表面面积。

3.2 控制策略验证及对比

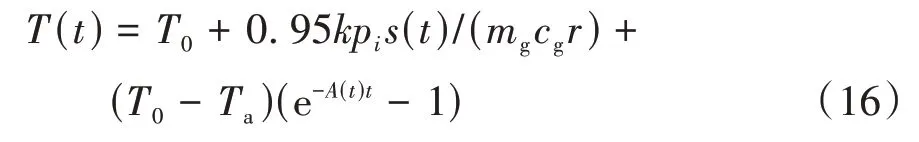

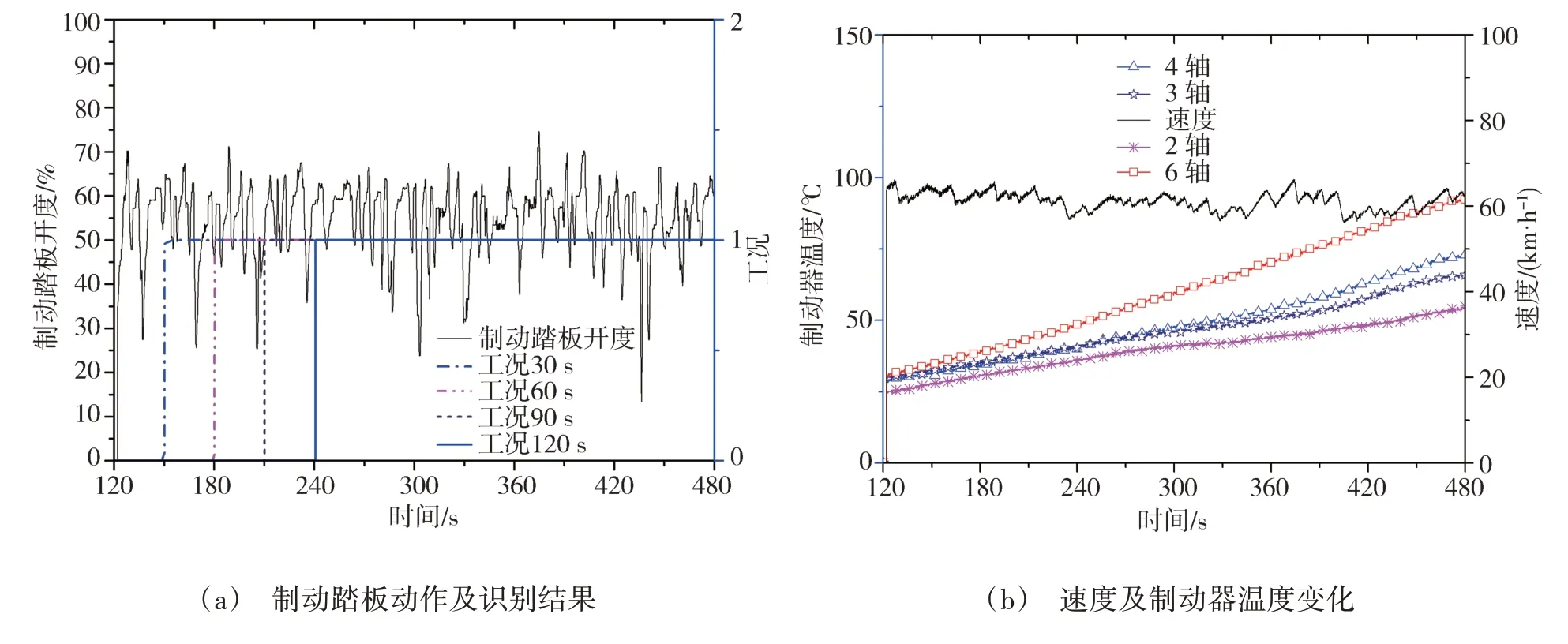

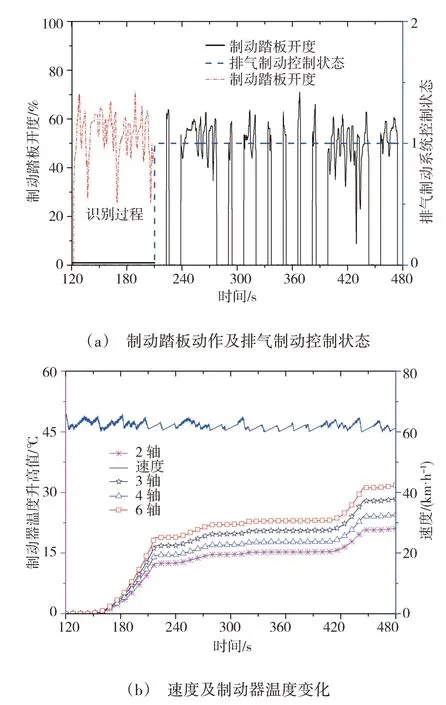

为验证文中提出的控制策略,在雅康高速分别进行了发动机制动、排气制动试验,并进行仿真对比。试验车速60 km/h,道路平均坡度2.3%,试验路段长6 km,结果如图7和图8所示。

图7 发动机制动试验

图8 排气制动试验

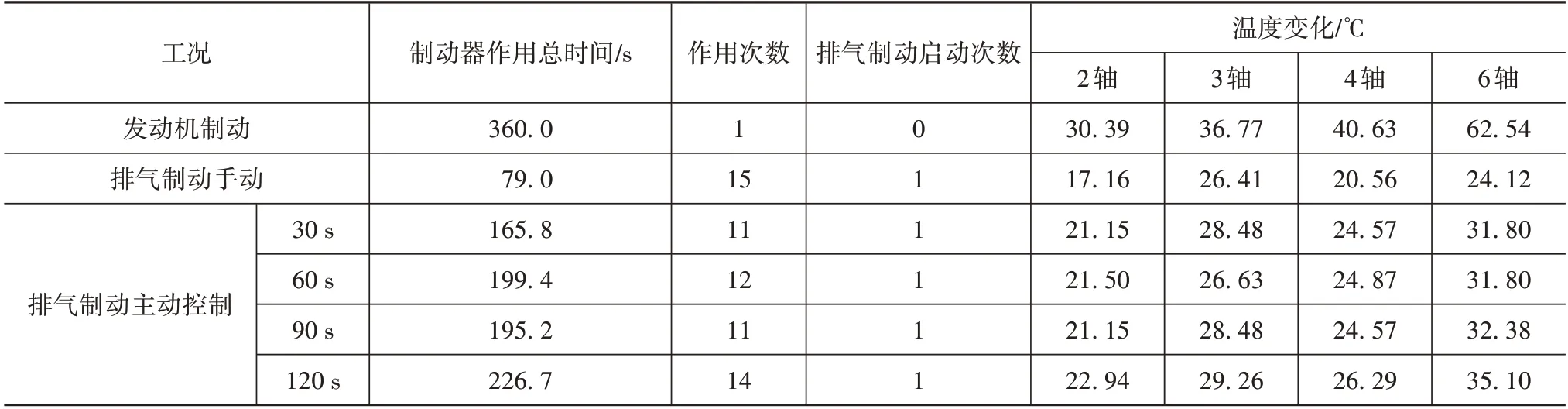

发动机制动试验过程中行车制动系统持续工作,试验结束挂车制动器温度升高值较高,第4 轴和第6 轴温度分别升高了40.63 和62.54 ℃,牵引车第2轴和第3轴升高了30.39和36.77 ℃。采用30、60、90和120 s时间窗都能够准确识别制动踏板动作,并分别于150.3、180.2、210.1 和240.2 s 判定为长下坡道路行驶工况。

排气制动试验开始阶段,驾驶人手动打开排气制动系统,一直持续到试验结束,制动踏板动作15次,制动总时长仅占试验时间的22.35%,制动器温度大幅降低,第4 轴和第6 轴温度仅升高了20.56 和24.12 ℃,牵引车第2 轴和第3 轴仅升高了17.16 和26.41 ℃。

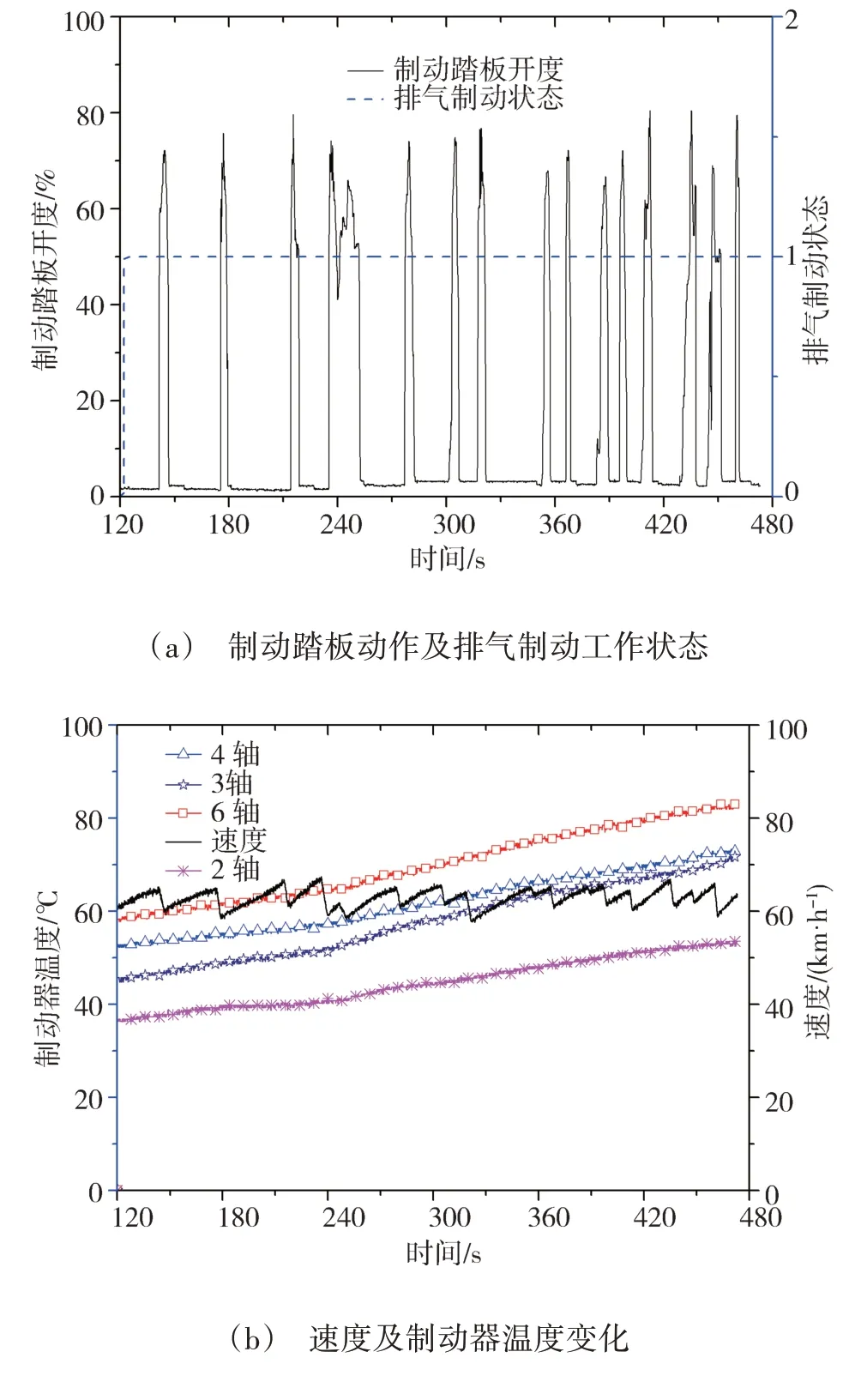

为了验证文中提出主动控制策略的效果,建立了车辆动力学模型、制动系统模型和制动器温度模型,分别仿真30、60、90 和120 s 时间窗控制效果。仿真结果统计见表2,不同时间窗主动控制策略制动器作用时间均长于排气制动手动控制,制动器作用次数接近,但是均能避免因驾驶人频繁制动而忽略排气制动控制。工况识别过程制动踏板频繁作用导致制动器温度上升较快,90和120 s时间窗较为明显,90 s 时间窗识别阶段第6 轴温度升高了18 ℃,其余轴略低于18 ℃,排气制动开启后温度上升较为缓慢,仿真试验结束第3 轴和第6 轴温度分别升高了28.48 和32.38 ℃,其余两轴升高值略低。以90 s 时间窗进行工况识别主动控制仿真,仿真结果见图9。

表2 控制策略试验验证与仿真对比

图9 主动控制系统仿真(90 s时间窗)

4 结论

(1)利用滚动时间窗的方法构建了包含制动踏板平均开度、制动器作用时间和制动踏板作用时间比例参数的重型载货汽车长下坡道路和一般道路的行驶工况,该工况能够准确表征车辆行驶的实际状态。时间窗的长度不宜过长或过短,否则会影响控制效果或者造成工况表达不完整。

(2)高斯函数组成的混合高斯模型能够解决多维马尔科夫模型不能直接应用于随时间连续变化的量的问题,提高了工况辨识的适用性和准确性。

(3)受道路条件的限制,缺乏频繁开启制动踏板制动工况的验证和评价,时间窗长度等参数需要进一步优化。