偏心状态下柱塞泵柱塞副油膜特性仿真研究*

王俊杰,赵书尚,李阁强,李子璋

(河南科技大学 机电工程学院,河南 洛阳 471003)

0 引 言

作为液压传动系统的重要动力源之一,轴向柱塞泵具有变量方便、效率高的特点,因此,被广泛应用于水利水电、军用装备等领域中。

柱塞副作为关键的摩擦副之一,与缸体为非平面接触。柱塞腔内压力大、温度高,油膜成形条件十分恶劣,并且由于外力作用,柱塞在缸体中处于偏心状态,容易出现点接触的情况,降低了柱塞泵的使用寿命。因此,对柱塞副油膜特性展开理论研究具有重大意义[1-3]。

国内外学者对柱塞副的油膜特性展开了大量研究工作。

KYOGOKU K[4]搭建了测试柱塞副油膜特性的试验装置,对柱塞副的油膜厚度进行了初步探索。WIECZOREK U等人[5]采用仿真分析的方法,通过仿真过程,得到了柱塞偏心量的大小直接影响柱塞副油膜润滑特性。李晶等人[6]利用动压支承理论,研究了柱塞在偏心状态下的油膜压力分布情况,揭示了工作压力与油膜形态之间的联系。SONG Y H等人[7]提出了在稳态下求解柱塞副油膜润滑特性的新方法,揭示了温度对柱塞副油膜压力场的影响。

但是以上研究都缺少柱塞泵转速对油膜压力场的影响。

李永林等人[8]采用控制体温度变化方程,建立了柱塞泵的热力学模型,研究了压力对柱塞副的温度变化的影响规律。王智慧等人[9]基于二维绝热模型,计算了柱塞副油膜温度的分布规律,研究了柱塞的偏心程度对油膜温度变化的影响。俞奇宽等人[10]建立了柱塞副油膜热-流耦合模型,测试了柱塞副油膜的温度场。

但是上述研究都忽略了柱塞泵转速对油膜温度场的影响。

基于以上分析,笔者探究柱塞在偏心状态下,转速对柱塞副油膜特性参数变化的影响,改变转速可以引起柱塞偏心量的变化,影响柱塞副油膜特性。

笔者以某定缸动盘形式轴向柱塞泵为建模对象,建立柱塞副油膜厚度场、压力场、温度场模型;通过MATLAB仿真分析,总结不同转速下柱塞副油膜压力场、温度场的变化规律。

1 数学模型

1.1 柱塞副油膜厚度模型

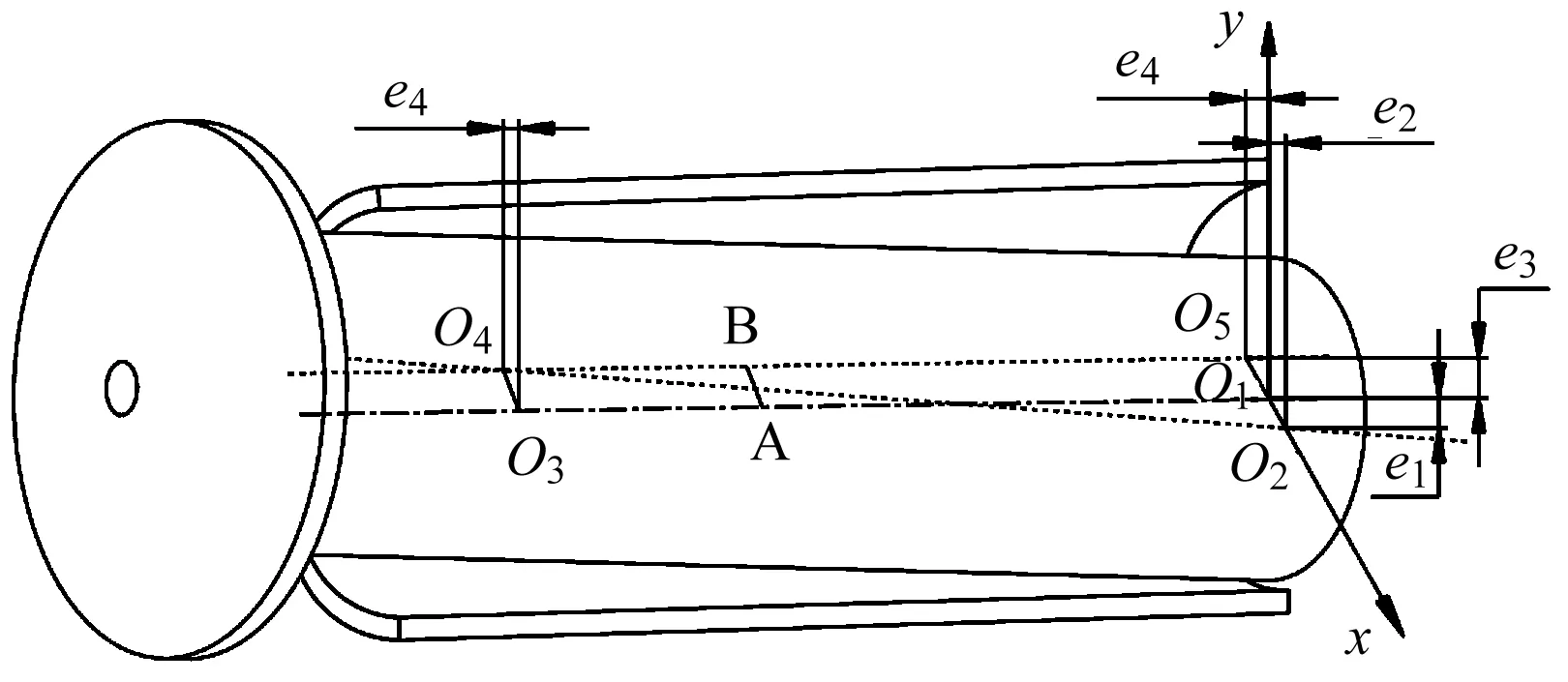

柱塞在缸孔中倾斜状态示意图如图1所示。

图1 柱塞在缸孔中倾斜状态图

在轴向柱塞泵中,柱塞受力复杂,使其在工作过程中处于偏心状态。柱塞的偏移量为(e1,e2,e3,e4),其中,(e1,e2)为柱塞底部端面且与缸孔接触位置的偏移量;(e3,e4)为靠近柱塞球头端且与缸孔接触位置的偏移量。

柱塞任意一点B处截面关系图如图2所示。

图2 柱塞任意一点B处截面参量关系图

与柱塞半径的大小相比,一般情况下柱塞和缸孔之间的间隙要小的多,因此,为了使求解柱塞副油膜厚度场的计算过程更加方便,笔者将任意一处椭圆形的截面等效为一个圆形来表示。

根据图2中的三角形o1oBB关系,可以得出如下关系式:

(1)

(2)

(3)

式中:ra—柱塞半径;γ—o1oB边和x轴负向之间的夹角;σ—oBB边和y轴正向之间的夹角;e11,e22—柱塞中心和缸孔中心之间的偏移量。

(4)

(5)

式中:la—柱塞在任意一点的截面到缸孔端面的距离;lb—柱塞和缸体的接触长度。

图2中,柱塞任意位置点B处的油膜厚度h为:

h=rb-o1B

(6)

式中:rb—柱塞腔半径。

将式(1~5)代入式(6)中,整理后可得:

(7)

因o1oB与ra数量相差较大,所以式(7)简化为:

h=rb-ra-o1oB·sin(σ+γ)

(8)

将式(1~5)代入式(8)中,整理后可得柱塞副任意一点的油膜厚度为:

(9)

1.2 柱塞副油膜压力模型

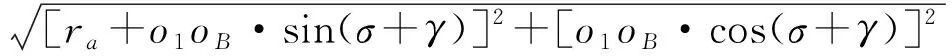

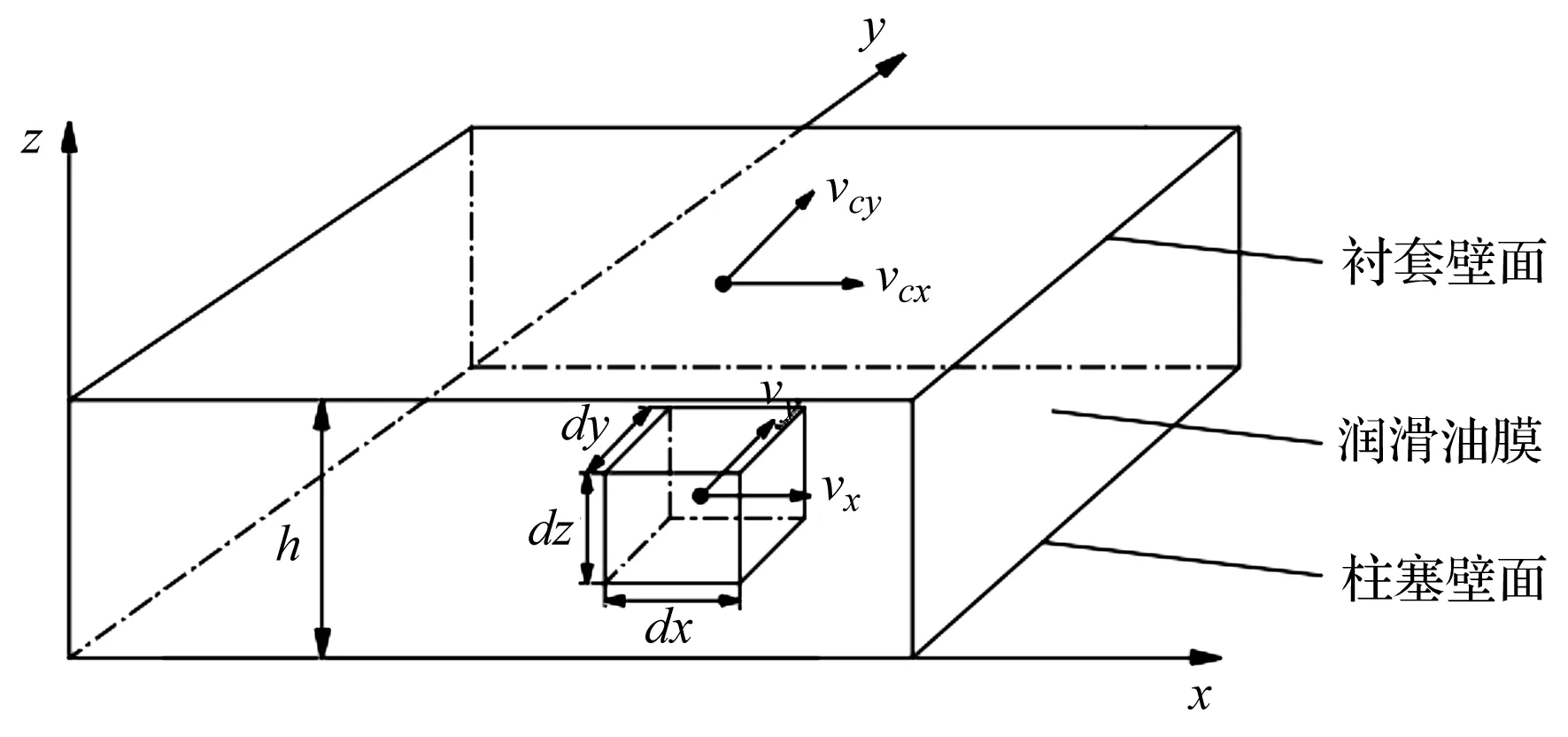

为了更方便地计算和描述柱塞副的环状油膜,笔者将油膜形状展开为平面形式,如图3所示。

图3 柱塞副层流示意图

由图3可知:柱塞副油膜边界条件表示形式为:

当z=0时,有:

(10)

当z=h时,有:

(11)

式中:vx,vy—柱塞副油膜x、y方向的流动速度,m·s-1;vcx,vcy—柱塞x、y方向的速度分量,m·s-1。

笔者对Navier-Stokes方程进行简化,然后结合不可压缩流体的连续性方程得到雷诺方程,它的普遍表达形式为[11]:

(12)

式中:h—油膜厚度;p—油膜压力;μ—油膜黏度。

基于上述假设,将柱塞副油膜展开之后得到的方程即为雷诺方程,把其应用在柱塞副油膜中即为:

(13)

式中:ω—主轴旋转的角速度;va—柱塞运动速度。

1.3 柱塞副油膜温度模型

为了得到柱塞副油膜的温度分布趋势,需要求解油膜的能量方程。在求解过程中,忽略由于黏性摩擦产生热能造成的稳态低速流,油膜的能量方程可以表示为:

ρcpV·▽T=▽·(λ▽T)+μΦD

(14)

式中:T—油膜温度;cp—液压油的定压比热容;λ—液压油的导热系数;ρ—液压油密度;ΦD—由于流体内摩擦引起的热源项。

式(14)等号左侧表示由于柱塞副油膜速度不停地改变,产生大量的热能,因此需要考虑到温度随时间的变化,即等号左侧项表示为:

(15)

根据傅里叶定律,式(14)等号右边首项代表流体中的热传导作用,可以表示为:

(16)

式(14)等号右侧第二项考虑到柱塞副油膜黏性摩擦对油液温度的影响,所以该方程可以表示为:

(17)

所以,柱塞副油膜能量方程表达式为:

(18)

式中:λ0—油液热传导系数;T—油膜温度;cp—油液的比热容;z—高度。

此处能量方程的边界条件为:

(19)

1.4 黏温黏压关系

负载压力和温度与油液的黏度密切相关,假设油液为热稳态流体,黏度受温度的影响比较明显,黏温黏压关系用Roelands表示为[12]:

(20)

其中:Z=α/[5.1×10-9×(lnμ0+9.67)]

S=β(T0-138)/(lnμ0+9.67)

式中:α—黏压系数;β—黏温系数;μ0—环境黏度;T0—环境温度。

2 数值计算

2.1 能量方程离散化

能量方程和雷诺方程本质上都是偏微分方程,求解的方法都可以采用有限体积法[13]。以能量方程为例,其基本思想是:将油膜展开成一个平面,将油膜待求解区域划分为i×j个离散网格,所有的离散网格都要尽可能小。

为了得到柱塞副油膜上各个节点的温度分布情况,可以在各个控制体积内对柱塞副油膜的能量方程式进行积分,从而求解出关于油膜温度的离散方程组。

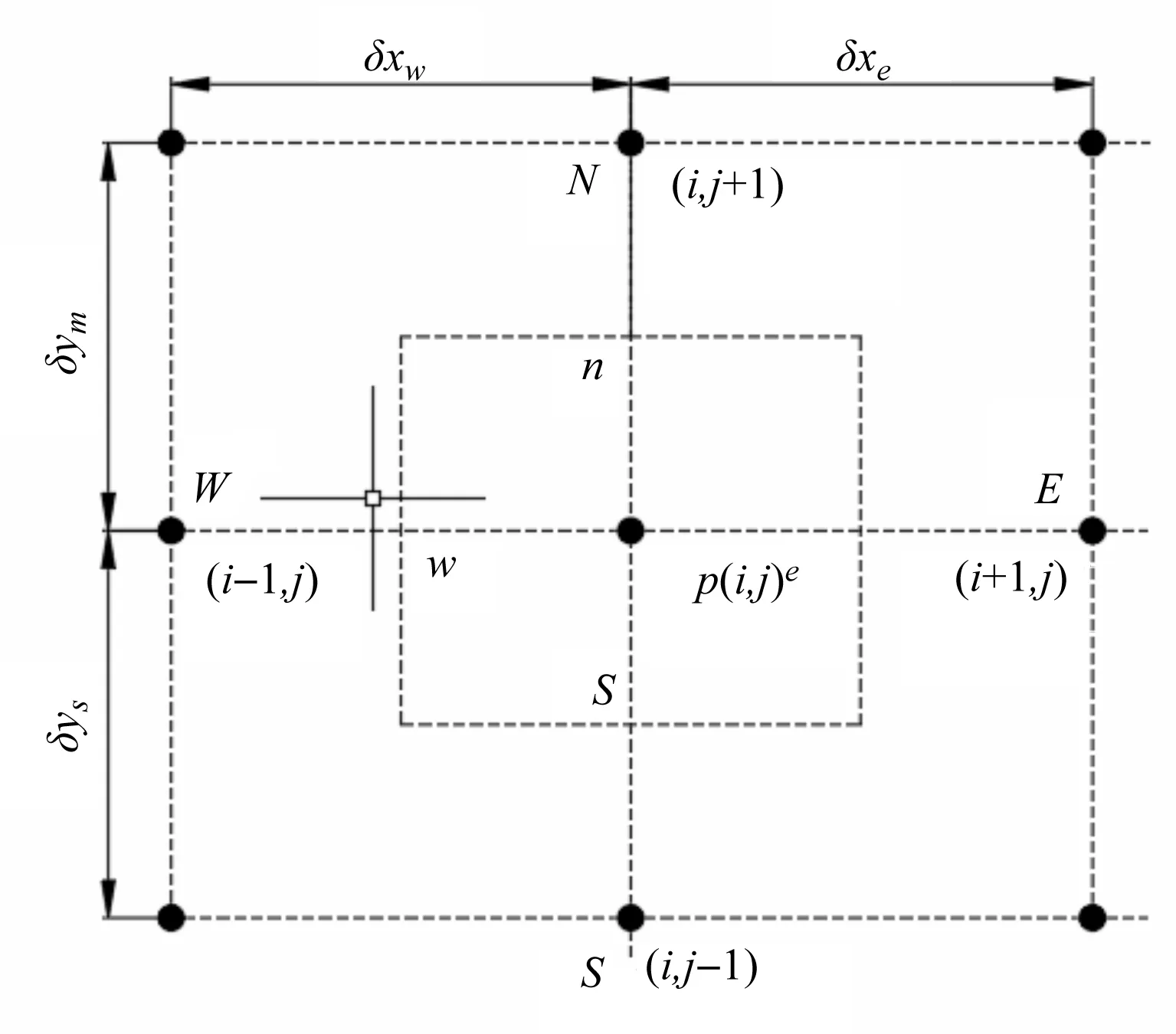

笔者所建立的二维控制体积结构图,如图4所示。

图4 控制体积结构图

由图4可以看出:在控制体结构中,控制体的离散计算点为中心节点p,N点和S点分别是在y方向上中心点p的上下两点,W点和E点分别是在x方向上中心点p的左右两点,N、S、W、E四点与p点的中心点n、s、w、e为该控制体的边界。

根据材料性质和热量传递的特点,可以得到柱塞副油膜能量方程[14],控制体内对油膜能量方程进行积分和差分,得到在单位时间内油膜控制体的总能量增量为:

(21)

根据油膜体内能增量的离散化方程,柱塞泵柱塞副油膜控制体的导热系数为[15,16]:

(22)

柱塞泵柱塞副油膜控制体的源项b表示为:

(23)

将通过界面的流量F以及界面的扩散系数D定义为:

(24)

式中:Fx,Fy—x、y方向对流项系数;De,Dw,Dn,Ds—在n、s、w、e这4个界面处的扩散项系数。

在柱塞副油膜控制体内,能量离散化方程中的节点导热系数αe、αw、αn、αs分别为:

(25)

联立式(22~25),采用有限体积法全隐模式离散化柱塞副油膜能量方程,经整理得:

αpTp=αeTe+αwTw+αsTs+αnTn+b

(26)

2.2 温度场迭代算法

通过有限体积法得到雷诺方程和能量方程的离散通式后,按各个节点顺序列出在控制体积内经过“线性化”处理的控制方程,并组装成线性方程组。笔者特选取超松弛(SOR)迭代法作为方程组的求解方法[17]。

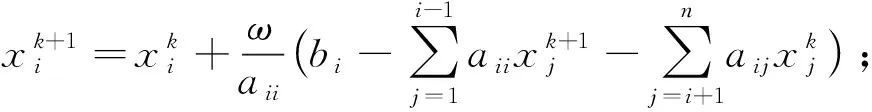

超松弛(SOR)迭代法迭代格式为:

(27)

该处以柱塞副油膜温度场离散方程为例,式(26)可改写为如下迭代格式:

(28)

其中:

式中:ω—松弛因子,ω的取值通常大于1且小于2。

选取松弛因子的值越大,计算的收敛速度随之加快,但与此同时也增大了计算发散的可能性,ω取1.4为宜。

为了使迭代循环的结果达到所需精度后跳出循环,所以笔者设置了相对收敛条件:

(29)

式中:ε—相对计算容差,一般取10-3。

雷诺方程与能量方程的计算过程相似,这里不再赘述。

3 仿真结果分析

MATLAB仿真软件具有极强的计算能力和可视化性能,可以清晰地表示出柱塞副的油膜特性。因此,笔者选用MATLAB对柱塞副的油膜特性仿真结果进行重点分析。

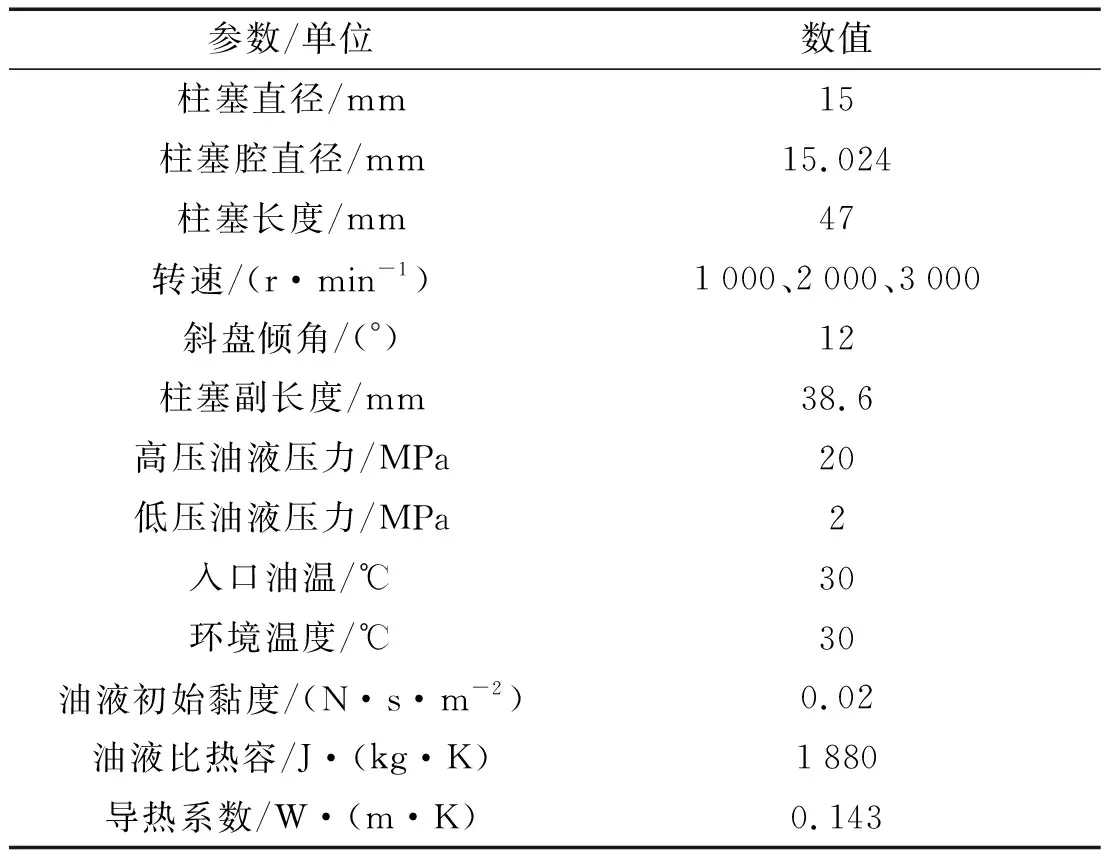

其结构和主要工作参数如表1所示。

表1 柱塞副仿真模型的主要参数

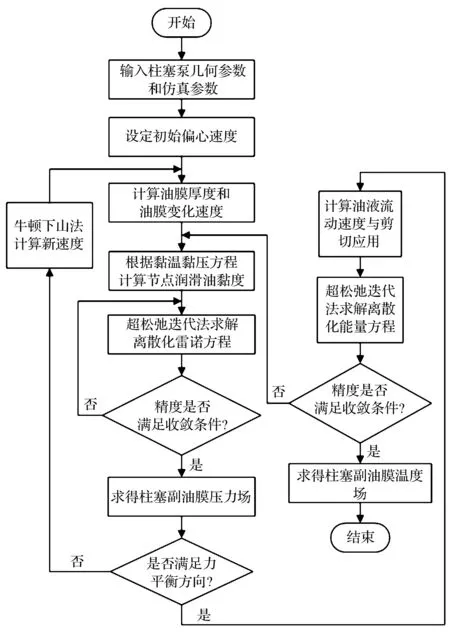

其计算流程为:

先输入与柱塞泵相关的几何参数和仿真参数,设定柱塞初始偏心速度,求解油膜厚度和油膜变化率,接着求得各节点的润滑油黏度,再通过SOR迭代算法求解离散后的雷诺方程,如果满足收敛条件进而得到柱塞副油膜压力场;当油膜作用力满足力平衡方程时,进入到油膜温度场计算模块,计算出油液的流动速度和剪切应力,然后用同样的方法求解能量方程;如果满足收敛条件,进而得到油膜温度场,否则继续返回循环求解。

其计算流程图如图5所示。

图5 计算流程图

由图5可以看出:柱塞泵的整个工作过程包括吸油区、压油区和过渡区;

柱塞在吸油区和过渡区时,柱塞腔压力小、弹性变形和压力分布都比较平稳;而柱塞在压油区时,动压效应明显,工作压力和温度变化较大;

因此,笔者研究柱塞在压油区时,不同转速对偏心状态下柱塞副压力场和温度场的影响规律,将柱塞泵转速与斜盘转角初始值代入仿真模型,得到不同斜盘转角的油膜特性参数;

仿真起始点为单个滑靴在斜盘上死点时的位置,设置泵负载压力为20 MPa,选取斜盘转角为φ=90°时的压油区油膜数值计算结果,分析柱塞副油膜压力场和温度场。

3.1 不同转速对油膜压力的影响

当轴向柱塞泵转速为1 000 r/min、2 000 r/min、3 000 r/min时,油膜压力场数值的仿真结果如图6所示。

图6 不同转速时柱塞副压力分布图

由图6可知:随着转速的提高,柱塞轴向移动速度增加,柱塞的偏心量变大,柱塞副油膜的动压效果增强,靠近油膜进口一侧油膜压力分布变化比较剧烈。这是因为柱塞偏心出现了极限偏载,使油膜两端受到了挤压,产生了挤压效应,油膜在柱塞的两个支撑端出现了最薄区域,所以压力场分析结果中对应的区域出现了压力峰值;

当转速为1 000 r/min时,油膜压力的进口处波峰值为33.18 MPa,出口处为17.02 MPa;

当转速为2 000 r/min时,油膜压力的进口处波峰值有明显上升达到46.71 MPa,出口处为24.27 MPa;

当转速达到3 000 r/min时,油膜压力场的进口处波峰值为63.87 MPa,约工作压力的3倍,出口处为32.79 MPa。

从结果可以看出:转速越高,挤压效应越明显,压力峰值增长的速度也越剧烈[18]。

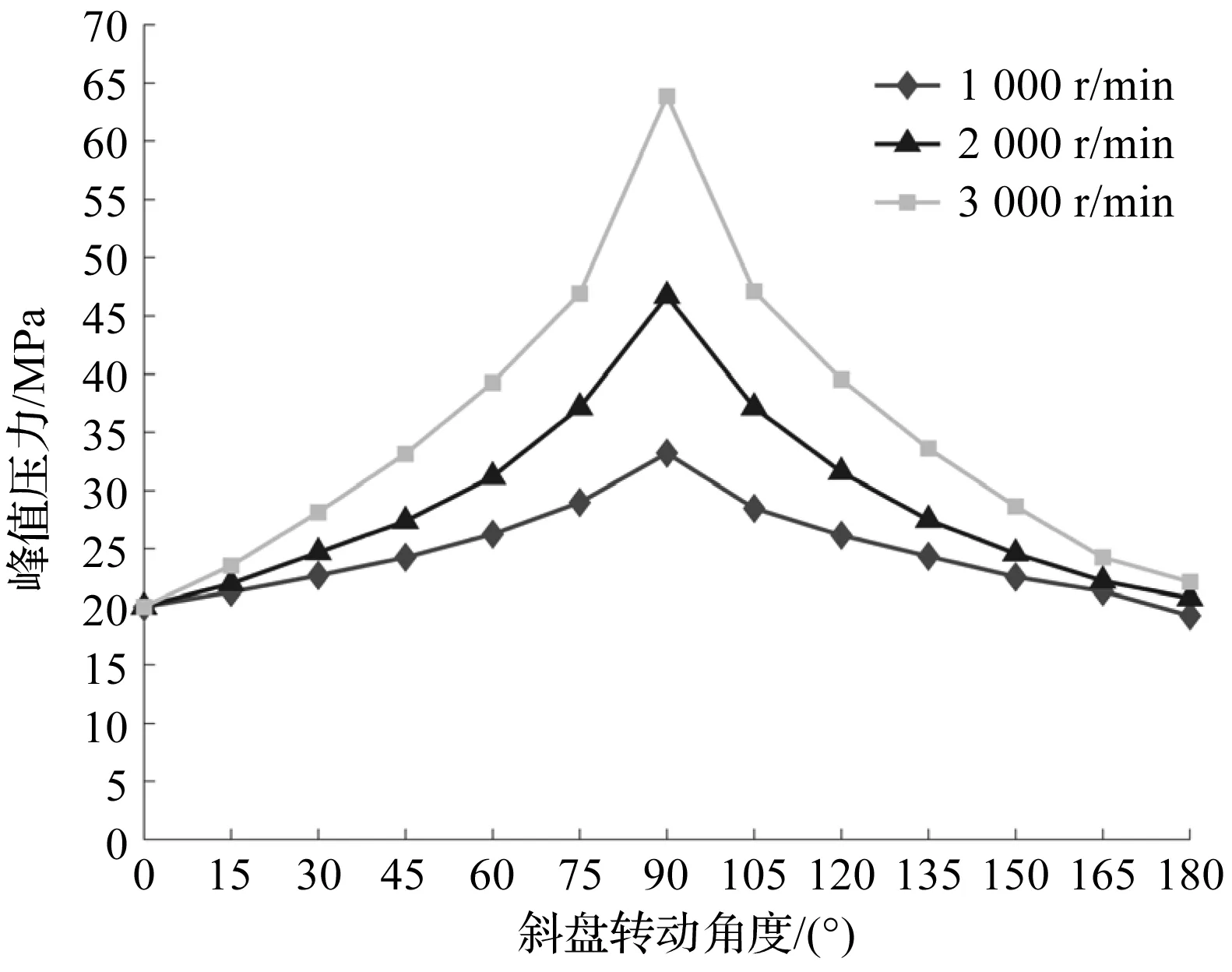

柱塞在压油区的波峰值随斜盘转角的变化趋势,如图7所示。

图7 不同转速对压力波峰的影响

由图7可知:斜盘转角在0~90°内分为两个阶段,0~45°时,压力波峰值增加缓慢;45°~90°时,压力波峰值增长迅速。这是由于偏心量变大,造成油膜挤压效应增强;

当斜盘转角为90°时,此时的偏心量达到了最大值,柱塞处在了极限偏心位置,为了平衡最大偏载力,柱塞副油膜压力分布的波峰值达到了最大,油膜内产生的压力远大于柱塞腔压力;

当斜盘转角为90°~180°时,柱塞副压力波峰值开始逐渐下降。这是因为柱塞的偏心量逐渐减小,柱塞腔内液压油的挤压程度有所缓解,因此,油膜压力场波峰值降低。

3.2 不同转速对油膜温度的影响

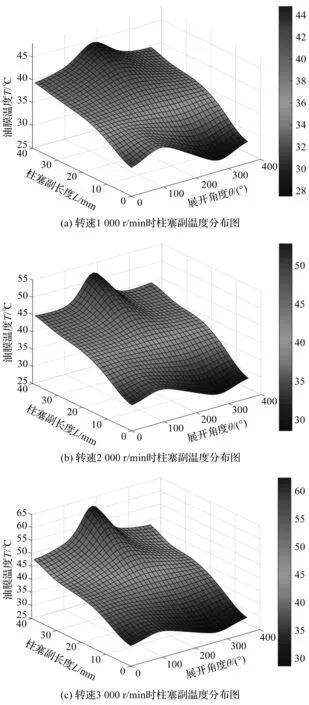

当轴向柱塞泵转速在1 000 r/min、2 000 r/min、3 000 r/min时,油膜温度场数值仿真结果如图8所示。

图8 不同转速时柱塞副温度分布图

由图8可知:不同转速下柱塞副油膜温度场形态保持大致相同,在油膜出口处呈局部温度峰值;

当转速为1 000 r/min时,出口处平均温度为40.6 ℃,局部温度峰值为44.8 ℃;

当转速为2 000 r/min时,平均温度为45.5 ℃,局部温度峰值为52.6 ℃;

当转速为3 000 r/min时,平均温度为49.6 ℃,局部温度峰值为62.2 ℃;

柱塞泵转速提高时,偏心量变大,柱塞的倾斜角度变大,使油温整体上升,偏心状态下柱塞副温度场温度峰值在展开角度θ=180°处出现,这是因为该处的油液速度与柱塞速度接近,且油膜内压力不均造成的油膜内部热量强制对流,所以此处的局部温度高于周围。

油膜温度随柱塞副长度变化趋势如图9所示。

图9 不同转速下油膜温度随柱塞副长度的变化

从图9可以看出:在柱塞副到达热平衡状态后,温度场随转角改变无明显变化,斜盘转角为90°时,油膜内出现流速最大值。

分析当前状态下柱塞泵压油区油膜温度随柱塞副长度的变化规律,油膜温度从入口至出口逐步上升,前半段的上升速度高于后半段。柱塞副前半段增长率逐渐减小,这是因为温度上升后,更多的热量传导到壁面,所以温度增长速度逐渐降低。由于挤压效应和柱塞的弹性形变,柱塞副尾端压力大,造成了尾端油膜温度增长率又出现上升趋势。

另外,从图9还可以看出:随着柱塞泵转速的提高,柱塞偏心程度变大,油膜温度增长的速度也变得更快,温升也增大;转速每提高1 000 r/min,出口油液的温度将随之升高5 ℃左右。

4 结束语

笔者以某定缸动盘类型轴向柱塞泵为建模对象,建立了柱塞副油膜厚度场、压力场和温度场模型,采用超松弛(SOR)迭代算法,求解了离散后的雷诺方程和能量方程,获得了柱塞副油膜的压力分布和温度分布,研究了转速分别在1 000 r/min、2 000 r/min、3 000 r/min工况下,压油区油膜压力场和温度场的变化,最后得到如下结论:

(1)柱塞偏载使油膜两端产生了挤压效应,导致柱塞的两个支撑端出现了极限最薄区域,因此,在靠近油膜入口和出口处都出现了压力峰值,且入口处的压力峰值大于出口处油膜压力峰值;随着转速的上升,偏心量变大,挤压效应越明显,压力峰值增长的速度也越剧烈;

(2)柱塞副的油膜温度与柱塞副轴向长度正相关,且呈现非线性变化趋势,柱塞副前半段增长率逐渐减小,由于挤压效应和柱塞的弹性形变,造成了尾端油膜温度增长率又出现上升趋势;

(3)柱塞泵转速影响柱塞副油膜温度,转速越快,柱塞偏心程度越大,油膜温度增长的速度也变得更快,整体油温升高。转速每提高1 000 r/min,出口油液的温度将随之升高5 ℃左右。

笔者得到了柱塞泵不同转速对偏心状态下柱塞泵柱塞副油膜压力场和温度场的影响。在下一步的研究中,笔者将进一步去探究负载压力对柱塞副油膜特性的影响。