响应面法优化灰枣超微粉制备工艺及其粉体性能表征

丁华,魏佳,林丽静,刘义军,张平*

(1.新疆农业大学食品科学与药学学院,新疆乌鲁木齐 830052)(2.新疆农业科学院农产品贮藏加工研究所,新疆农产品加工与保鲜重点实验室,新疆乌鲁木齐 830091)(3.中国热带农业科学院农产品加工研究所,农业农村部热带作物产品加工重点实验室果,海南省果蔬贮藏加工重点实验室,广东湛江 524001)

灰枣(Ziziphus jujubaMill.)是新疆南部地区主栽的枣树品种之一[1],其产量高,品质好,深受消费者喜爱,由于缺乏精深加工技术,仅有少量灰枣被加工成各种食品、食品原料[2]、食品添加剂和香料[3,4],干制枣仍是灰枣主要产品销售类型,产品附加值和经济效益较低,阻碍了灰枣产业的发展。枣粉作为新型干制加工产品,含水量低,可以有效延长贮藏期。此外,枣粉的加工不受枣果的形态和大小的影响,原料利用率高。

枣粉添加到饮料、甜品、功能食品中,可以赋予香味,提升营养价值,最大限度地保留其天然性和人体所需的营养成分[5]。目前,枣粉制备方式主要分为干法粉碎和湿法粉碎。灰枣中较高的糖含量易导致枣粉制备过程中粉体粘黏,阻塞设备,因此,对粉体前处理要求比较严格。湿法粉碎通过添加大量辅料虽然可以获得成粉效果好的产品,但营养物质损耗较大,产品质量不佳。灰枣富含糖类不适用于儿童、尤其是患有高血糖的老年人食用[6]。醇法预处理可以降低灰枣中部分糖和枣浆粘性,减少辅料的添加,保持枣粉优良的品质和风味。

超微粉碎技术作为一种新型粉体加工技术,粉碎粉后粒径在0.1~100 μm之间[7-9]。超微粉碎后物料粒径降低,溶解性、吸附能力和分散能力等得到改善,口感提升、营养物质溶出率增加等[10-13],被广泛应用于食品加工等行业。相关研究表明,超微粉碎后的的花椒籽黑种皮超微粉增亮了饼干色泽,增加了多酚、黄酮的溶出率[14],葡萄籽超微粉加入曲奇饼干中不仅没有明显改变粉体中挥发性香气化合物的种类,反而增加了粉体中香气化合物的释放[15],菠萝皮渣超微粉碎后流动性有效提高[16],这表明超微粉碎技术可以改变物料溶解性和提高营养物质的溶出等。

本文在不添加辅料的前提下,通过优化干法超微粉碎工艺,制备灰枣超微粉体,并对其理化特性及表观性能进行分析,旨在为灰枣超微制粉工艺提供新的理论依据和参考。

1 材料与方法

1.1 材料与试剂

灰枣购于新疆乌鲁木齐市北园春干果批发市场。

乙醇,广东光华科技有限公司;苯酚,美国Sigma公司;硫酸,广州光华科技股份有限公司,以上均为分析纯。

1.2 仪器与设备

WGLL-230BE电热鼓风干燥箱,吴江超宇烘箱制造有限公司;WZJ6振动式超微粉碎机,济南倍力粉技术工程有限公司;S-4800扫描电子显微镜,日本日立公司;EL204-IC电子天平,瑞士梅特勒-托利多公司;Thermo Nicolet iN10傅里叶显微红外光谱仪,美国赛默飞世尔科技公司;HH.601恒温水浴锅金坛市恒丰仪器制造有限公司;UV-1780紫外-可见分光光度计,日本岛津公司。

1.3 测定指标及方法

1.3.1 样品制备

参照刘慧君[17]方法有所改动。称取一定量的灰枣片(m0),将其浸泡在80%(V/V)乙醇中(料液比1:3 g/mL),每隔12 h换料液1次,72 h后过滤除去乙醇。灰枣片于50 ℃干燥48 h,干燥后的灰枣片使用万能粉碎机粉碎 2 min,得到灰枣粗粉。灰枣粗粉在振动式超微振荡粉碎机中粉碎6 min,获得灰枣超微粉(m1),并根据公式1计算灰枣粉得率(ω,%)。

1.3.2 灰枣粉粒径的测定

参照林丽静等[16]方法,测定灰枣超微粉粒径。称取灰枣超微粉溶解于100 mL蒸馏水中,磁力搅拌器搅拌100 s,吸取5 mL溶液滴入激光粒度仪中测定灰枣超微粉粒径。测定条件:灰枣超微粉溶液折射率为1.60,分散介质为水,介质折射率为 1.33,分析模式为polydis,遮光比为8%~15%,截断下限为5%,截断上限为10%,重复测定3次。

1.3.3 灰枣粉色差的测定

灰枣超微粉色泽采用X-Rite色差计测定,L*表示明度指数、a*值表示绿色到红色变化、b*值表示蓝色到黄色的变化[18]。

1.3.4 灰枣粉总糖的测定

参照刘佳梦等[19]方法。采用苯酚-硫酸法。

1.3.5 还原糖、蔗糖测定

根据GB 5009.7-2016第一法:直接滴定法[20]。

(1)还原糖测定

吸取5.0 mL碱性酒石酸铜甲液及5.0 mL碱性酒石铜乙液,置于150 mL锥形瓶中,加蒸馏水10 mL,加入玻璃珠,从滴定管加入比预测体积少1 mL的试样溶液至锥形瓶中,控制在2 min内加热至沸,保持沸腾以1滴/2 s的速度滴定,直至蓝色刚好退去为滴定终点,记录消耗葡萄糖标准溶液的总体积,测定三次平行,取平均值。

试样中还原糖的含量计算公式为:

式中:

X——试样中还原糖的含量,g/100 g;

m3——碱性酒石酸铜溶液相当于葡萄糖的质量,mg;

m2——试样质量,g;

V——定容消耗试样溶液体积,mL;

250——定容体积,V;

F——系数,0.80。

(2)蔗糖测定

吸取处理后的样液两份各 50 mL,分别置于150 mL容量瓶中瓶中,一份加入5 mL 6 mol/L盐酸溶液,68 ℃~70 ℃水浴中加热15 min,取出迅速冷却至室温,加入两滴0.1%甲基红乙醇溶液,用20%氢氧化钠溶液中和至中性,加蒸馏水至刻度,混匀,另一份直接用蒸馏水稀释到100 mL。按照直接滴定测定三次平行,取平均值。

试样中蔗糖的含量计算公式为:

式中:

X’——试样中蔗糖含量,g/100 g;

m——试样质量,g;

V1——标定前体积,mL;

V2——标定后体积,mL;

50、250 ——定容体积,mL;

1.3.6 水解氨基酸测定

根据GB 5009.124-2016中的方法测定[21]。

1.3.7 蛋白质测定

依照杜马斯燃烧定氮法进行测定[22]。

1.3.8 粉体堆积密度的测定

参考褚飞洋[23]方法,略有改动。称取10.00 g枣粉(m)至50 mL量筒中,振实,直至量筒内物料体积不变,读取物料体积(V),每个样品平行测定3次。堆积密度表示为ρ(g/mL)。

1.3.9 休止角的测定

将玻璃漏斗固定在一定高度,取粉体适量,倒入玻璃漏斗,使其自由下落,在桌面上形成一个粉体堆成的圆锥体,测量这个圆锥体的高度(H)和直径(D)[23]。每个样品平行测定3次。休止角表示为α°。

1.3.10 滑角的测定

参考褚飞洋[23]方法。将平板伸入托盘中,将粉体撒落在的托盘中,直到埋没平板,然后将托盘缓缓降低,平板与式样托盘完全分离,此时用测角器测定留在平板上粉体所形成的角度。玻璃平板提起的高度为H,平板长为L[23]。每个样品平行测定3次。滑角表示为β°。

1.3.11 润湿性的测定

依次将50 mL蒸馏水、0.10 g灰枣粉加入到直径为 10 cm的培养皿中,测定粉末被水完全润湿的时间[23]。每个样品平行测定3次。

1.3.12 膨胀力的测定

准确称取5.00 g粉末于量筒中,记录体积V1,再向量筒中加入50 mL蒸馏水,搅拌均匀后在室温下静置24 h,记录体积V2[23]。每个样品平行测定3次。膨胀力表示为p。

1.3.13 持水能力的测定

准确称取1.00 g(m1)样品于100 mL烧杯中,加入50 mL蒸馏水,电磁搅拌30 min后。2 000 r/min下离心30 min,除去上层的水分后重量为m2[23]。每个样品平行测定3次。持水力表示为C(g/g)。

1.3.14 扫描电镜结构

取适量粉体置于粘有胶带的样品台上,平铺均匀,并吹走多余的粉末样品,将样品台置于真空喷锻仪内进行真空喷金处理后,采用扫描电镜(SEM)观察,并进行图谱采集。

1.3.15 傅立叶红外光谱

称取约1.00 mg灰枣,与100 mg干燥的溴化钾混合,于玛瑙研钵中研磨均匀,压成透明圆片,使用红外光谱仪扫描,探测4 000~500 cm-1范围内的吸收波长。

1.4 单因素实验设计

1.4.1 料液比对灰枣超微粉粒径的影响

按照 1.3.1的方法制备灰枣超微粉,研究料液比(1:2、1:3、1:4、1:5、1:6)对粉超微粉粒径的影响。

1.4.2 预处理时间对灰枣超微粉粒径的影响

按照1.3.1的方法制备灰枣超微粉,研究预处理时间(36、48、60、72、84 h)对粉超微粉粒径的影响。

1.4.3 乙醇浓度对灰枣超微粉粒径的影响

按照1.3.1的方法制备灰枣超微粉,研究乙醇浓度(V/V)(50%、60%、70%、80%、90%)对粉超微粉粒径的影响。

1.4.4 超微粉碎时间对灰枣超微粉粒径的影响

按照1.3.1的方法制备灰枣超微粉,研究超微粉碎时间(2、4、6、8、10 min)对粉超微粉粒径的影响。

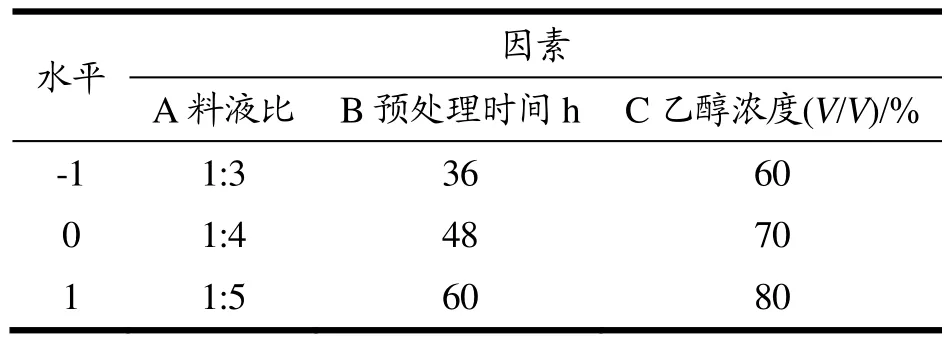

1.5 响应面分析实验

在单因素试验基础上,以灰枣超微粉粒径为指标,选取料液比、预处理时间、乙醇浓度这三个因素进行响应面试验,对灰枣超微粉制粉条件进行优化,实验因素见下表1。

表1 响应面试验因素水平表Table 1 Response surface test factor level table

1.6 数据分析

采用Microsoft Excel 2010进行数据统计分析,采用 SPSS Statistics 21.0软件对结果进行分析并利用Duncan法比较平均值(p>0.05,不显著;p<0.05,显著;p<0.01,极显著),利用Design-Expert 8.0.6软件进行响应面优化实验。

2 结果分析

2.1 单因素实验结果

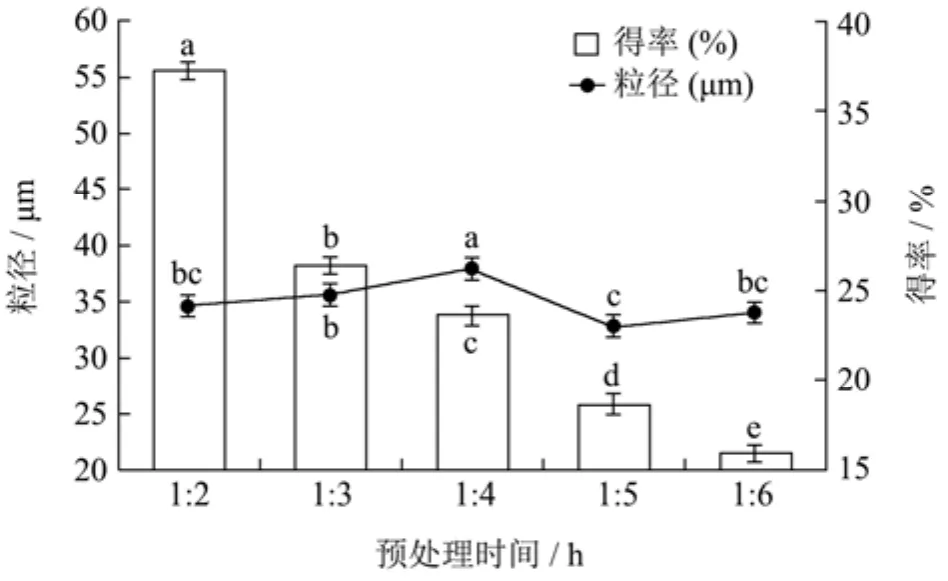

2.1.1 料液比对灰枣超微粉粒径及得率的影响

料液比增加导致内容物溶出率提高进而造成灰枣超微粉的得率及粒径呈下降趋势[24,25](图1)。料液比在 1:2时粉体得率较高,为 33.87%,粉体粒径为58.86 μm。在料液比1:3时粒径为49.95 μm,得率为27.30%。料液比1:3~1:5之间灰枣超微粉得率较高、粒径较小。随着料液比的增加在制粉的过程中粉体粘结现象消失。料液比 1:2~1:6之间制粉过程没有出现粘壁现象,但是料液比为1:2所制得灰枣超微粉放置1 h后出现吸潮、板结的现象。上述结果表明料液比越大,结块、吸潮越少。基于上述原因,选择1:3为实验条件。

图1 料液比对灰枣超微粉粒径及得率的影响Fig.1 Effect of solid-liquid ratio on particle size and yield of Huiozao jujube ultrafine powder

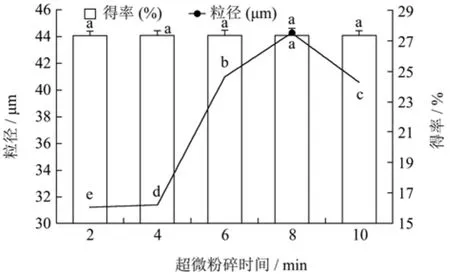

2.1.2 超微粉碎时间对灰枣粉粒径及得率的影响

由图2可知,灰枣粉粒径随着粉碎时间的延长呈现出先增加后降低的趋势。在超微粉碎6 min粒径突增,8 min时达到最大值,这可能是由于粉碎时间延长,机器中辊子摩擦产热大于制冷单元带走的热量,造成粉体过热、粘连,使得粒径增加[26]。由于本实验要求粒径越小越好,因此粉碎时间选择 4 min,该超微粉碎时间下粉体粒径为31.41 μm。

图2 超微粉碎时间对灰枣粉粒径及得率的影响Fig.2 Effect of superfine grinding time on particle size and yield of Huizao jujube ultrafine powder

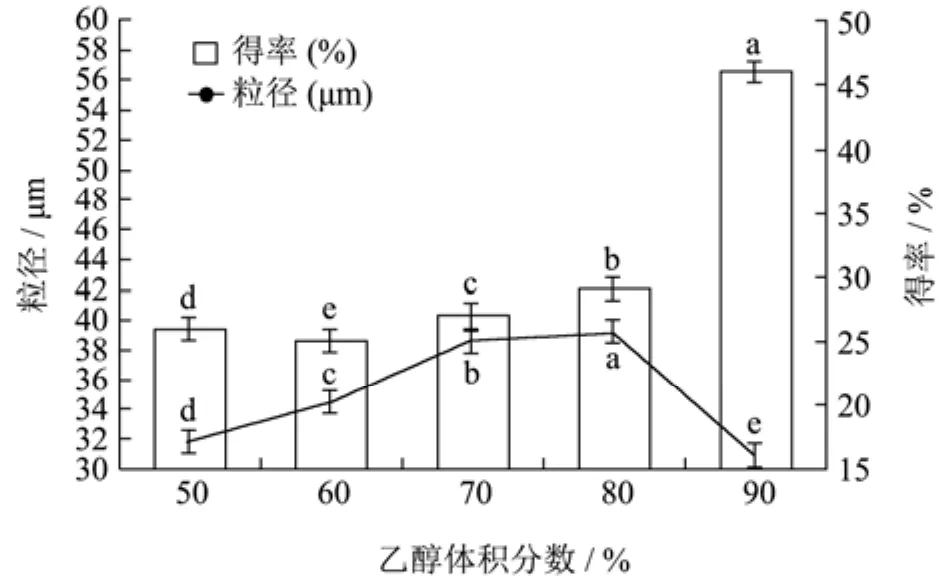

2.1.3 乙醇浓度对灰枣超微粉粒径及得率的影响

随着乙醇浓度的增高,粉体得率增加,乙醇浓度在50%(V/V)~80%(V/V)时粉体粒随乙醇浓度增大,乙醇浓度为90%(V/V)时粒径降低(图3)。乙醇浓度在50%(V/V)~80%(V/V)时制备的灰枣超微粉在放置过程中出现吸潮、板结的现象不明显。乙醇浓度为90%(V/V)时,粉体放置1 h后出现板结、吸潮现象严重,这可能是由于乙醇浓度升高,灰枣中内容物溶出率逐渐减少,导致吸潮现象加重[27]。综合考虑选取乙醇浓度为80%(V/V)为实验条件。

图3 乙醇浓度对灰枣粉粒径及得率的影响Fig.3 Effect of ethanol concentration on particle size and yield of Huizao jujube powder

2.1.4 预处理时间对灰枣超微粉粒径及得率的影响

粉体得率随着预处理时间增加而降低,粒径随着预处理时间的增加呈现出先上升后下降的趋势(图4)。预处理时间为36 h时得率值最高是37.27%,此时粒径为34.64 μm。84 h时得率最低为15.92%,此时粒径为 33.99 μm。随着预处理时间延长,得率减少、粒径增加,这可能是预处理时间增加,溶出物质增多导致得率降低,超微粉碎过程中摩擦产生的热量使粒径增加[28,29]。基于上述原因,综合考虑 36 h为最佳实验条件。

图4 预处理时间对灰枣粉粒径及得率的影响Fig.4 Effect of pretreatment time on particle size and yield of Huizao jujube powder

2.2 响应面实验结果

2.2.1 建立回归模型及方差分析

根据单因素实验结果得出,超微粉碎时间对灰枣超微粉影响较小,因此在响应面实验中不作为设计因素。根据 Box-Benhnken中心组合实验设计原理,选取乙醇浓度、料液比、预处理时间3个因素进行响应面优化分析。试验设计与结果见表2。

表2 Box-Behnken试验设计及结果Table 2 Box-Behnken design with experimental results

2.2.2 响应面实验结果

在表3中,采用Design-Expert V8.0.6对表2的响应面试验结果进行分析,除去不显著项得到Y的二次多项回归方程为:Y=32.38+1.05×A+0.40×B+1.02×C+0.91×A×B0.98×A×C+2.01×B×C+4.34×A2-0.090×B2-3.07×C2。

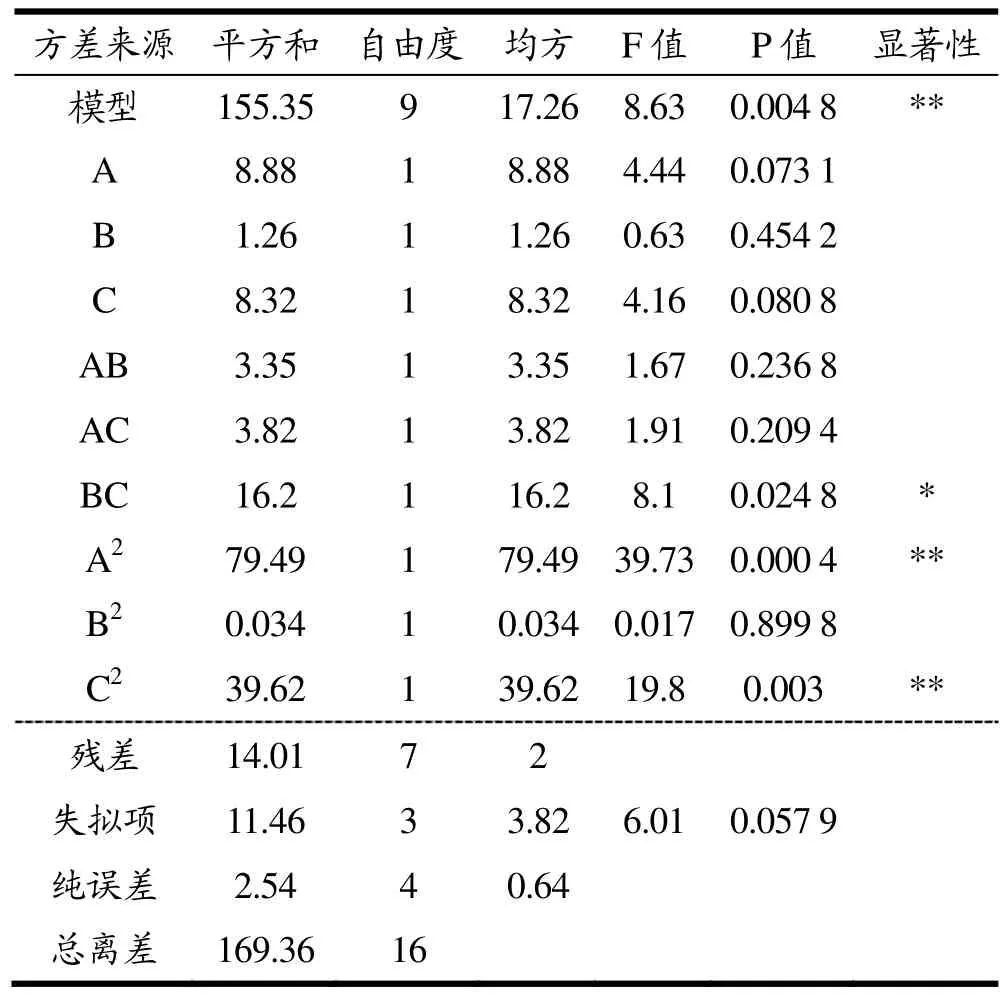

表3为粉体粒径方差分析结果。由表3知,模型显著(p<0.05),失拟项(p>0.05)不显著,二次模型适用本实验。灰枣超微粉粒径回归模型中因素A2、C2对结果影响极显著(p<0.01),因素BC对粉体粒径影响显著(p<0.05),A、B、C、AB、AC和B2因素对粉体粒径影响不显著(p>0.05),失拟性检验表明拟合性好,粉体粒径二次回归方程决定系数R2=0.917 3,说明响应值的变换有91.73%来自所选的三个变量,变异系数为4.29%,该模型重复性良好;由F值可知,各因素对灰枣超微粉体粒径显著性影响从大到小为:液料比>乙醇浓度>预处理时间。

表3 粒径回归模型Table 3 Particle size regression model

2.2.3 响应面曲图分析

响应面图是响应值在各试验因素交互作用下得到的结果构成的一个三维空间曲面[30]。响应面越陡峭对灰枣超微粉粒径影响越大,两者呈相关。由(图5A1)和(B1)可知,预处理时间与液料比的交互影响对灰枣超微粉粒径的影响,固定条件为乙醇浓度为 70%(V/V),预处理时间轴上的响应值差值为3.48,液料比轴上响应差值为4.96,液料比的差值大于预处理差值,相比而言液料比轴更陡峭,液料比因素对粒径影响更大;(图A2)和(B2)为乙醇浓度与液料比交互影响对灰枣超微粉粒径的影响,固定实验条件为预处理时间为48 h,乙醇浓度的响应差值大于液料比响应差值,相对液料比陡峭,液料比因素对粒径影响更大;(图5A3)和(B3)为乙醇浓度与预处理时间的交互影响对灰枣超微粉粒径的影响,其中实验固定条件为料料比为4:1(g/mL),乙醇浓度轴上响应差值为3.64,预处理时间轴上响应值为3.96,预处理时间响应值大于乙醇浓度响应值,相比而言预处理时间更陡峭,预处理时间因素对粒径影响更大。故影响粉体粒径因素从大到小排序为:液料比>乙醇浓度>预处理时间,得出的结论与方差分析结果一样。

图5 各因素交互作用对灰枣超微粉粒径影响的响应面及等高线图Fig.5 Response surface and contour map of the interaction of various factors on the particle size of Huizao jujube ultrafine powder

2.2.4 验证试验结果

通过Design-Expert 8.0.6分析预测响应值的最优工艺,经软件预测得到最优工艺条件为液料比 3.45:1(g/mL),预处理时间是53.54 h,乙醇浓度为60.25%(V/V),在此条件下粒径为26.34 μm;为方便实验开展,将实验条件优化为液料比1:3(g/mL),预处理时间53 h,乙醇浓度60%(V/V),超微粉碎时间4 min,在此实验条件下测得粒径为28.47 μm,与预测值相应偏差为8.08%,表明本模型能够较好的预测灰枣超微粉多粒径,此工艺条件合理。

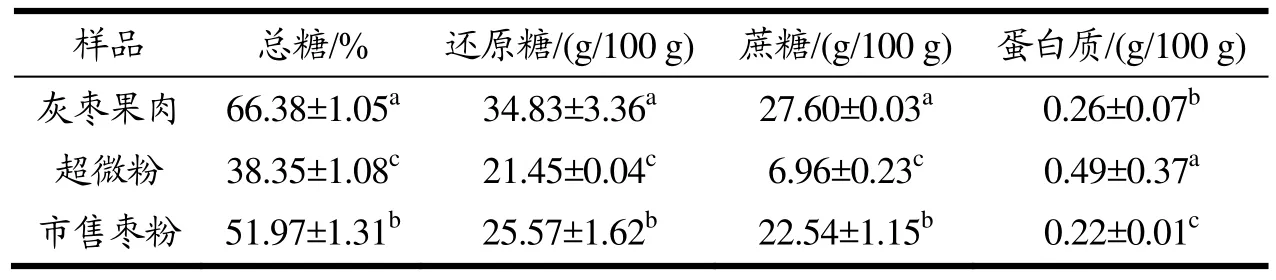

2.3 超微粉碎对灰枣超微粉品质指标的影响

表4 超微粉碎前后糖类及蛋白质含量变化Table 4 Changes in sugar and protein content before and after ultra-micro-grinding

干制灰枣中含有大量的可溶性糖类,在制粉过程中易粘结,不易制粉。醇法可以浸提出灰枣果肉中一部分糖类。结果表明:与市售枣粉、灰枣果肉相比,醇法所得超微粉体可溶性糖类含量降低,蛋白质溶出率增加。醇法所得超微粉体糖类物质含量较低,适合低糖人群的需求,超微粉碎有利于营养物质的溶出[31]。

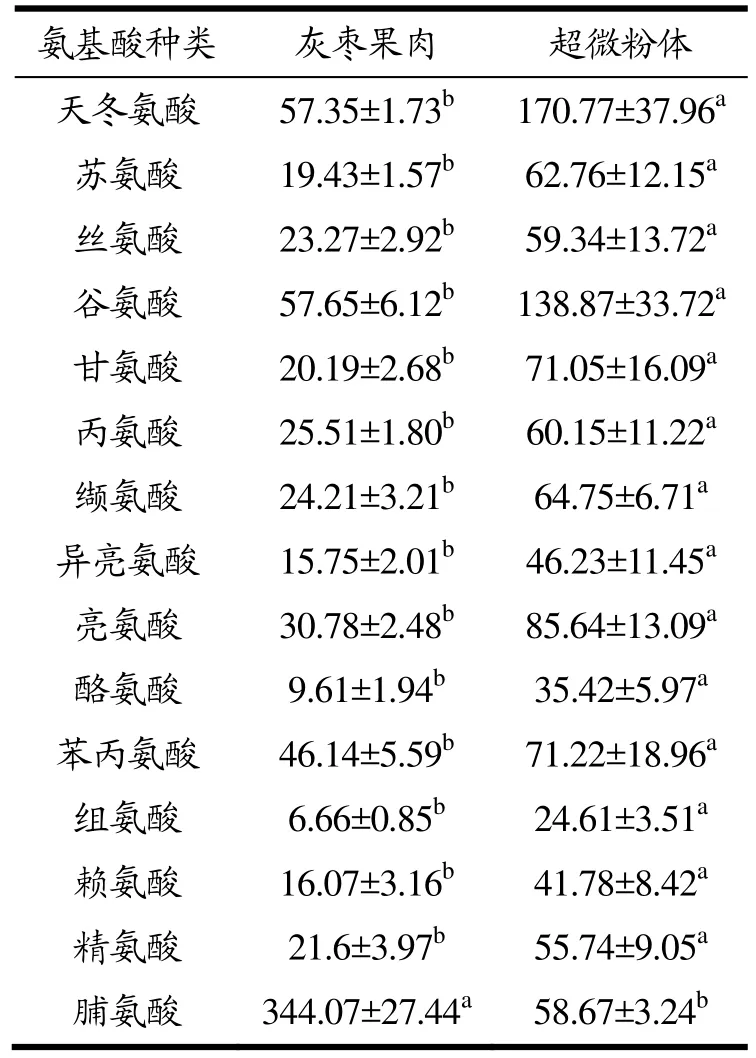

采用氨基酸自动分析仪共检测出15种氨基酸,包括7种人体必需但不能由人体合成的氨基酸:赖氨酸、苯丙氨酸、缬氨酸、异亮氨酸、亮氨酸和苏氨酸,以及儿童所必需氨基酸精氨酸和组氨酸。与灰枣果肉相比,超微粉碎后粉体中脯氨酸含量降低,其他几种氨基酸溶出率显著(p<0.05)提高,与赵金梅等[32]的研究结果相似。醇法工艺所得超微粉体没有改变氨基酸组成,但是显著提高了氨基酸含量增加,使得粉体品质更好。

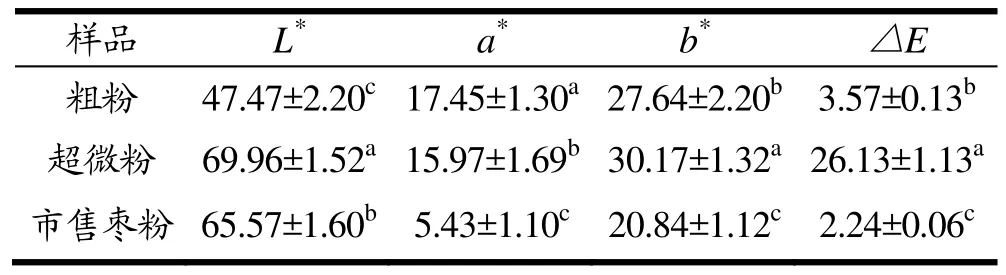

色泽可直接影响消费者的选购欲望,是食品的重要指标之一。L*值表示超微微粉的明亮度,a*表示超微粉红色度、b*表示超微粉黄色度、△E表示超微粉色差。与粗粉和市售粉体比较,超微粉碎后亮度增加,红度值增加,黄度值提高,△E(色差)显著提高(p<0.05)(表6)。超微粉碎后粉体颗粒更加圆润均匀,反射光的面积增大,亮度增加,同时色差值达到26.13,表明超微粉碎改善了常规制粉后粉体颜色不均、色泽偏暗的不足,更有利于提高产品的感官品质[33]。

表5 超微粉碎前后氨基酸变化(mg/100 g)Table 5 Amino acid changes before and after micronization

表6 超微粉碎前后枣粉色泽的变化Table 6 Changes in color and shade of date powder before and after ultra-micro crushing

2.4 超微粉碎对灰枣超微粉理化指标的影响

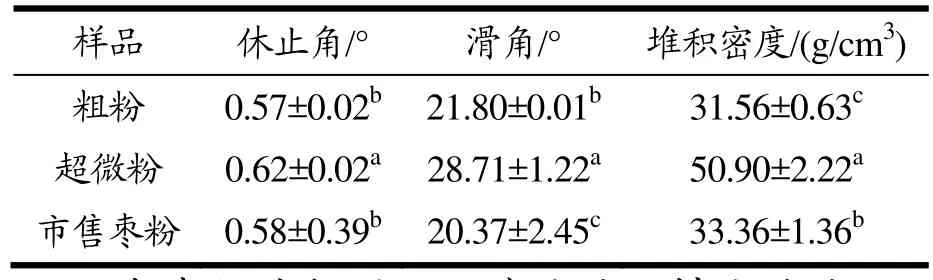

2.4.1 灰枣粉休止角、滑角、堆积密度的分析

休止角、滑角表示粉体的流动性,休止角越小,表示粉体的流动性越好,反之表示粉体流动较差。由表7可知,随着灰枣超微粉粒径的降低,灰枣粉的休止角和滑角增大,主要是由于粉体粒径减小但比表面积增大,超微粉颗粒之间的摩擦力变大,从而增加超微粉颗粒间黏着力和引力,颗粒更为紧密地聚集在一起,不易分散,使休止角增大[23],超微粉碎后粉体流动性变差,添加到食品中能够更为紧密的粘结在一起,不易分散开。堆积密度反映粉体的充填性能,其值越大,粉体充填性越好[18],同时堆积密度代表着粉体成型的难易程度,堆积密度越大,越有利于成型[34],有利于添加至各类食品,以获得成型性较好的产品。

表7 粉体休止角、滑角与堆积密度Table 7 Powder angle of repose, slip angle and bulk density

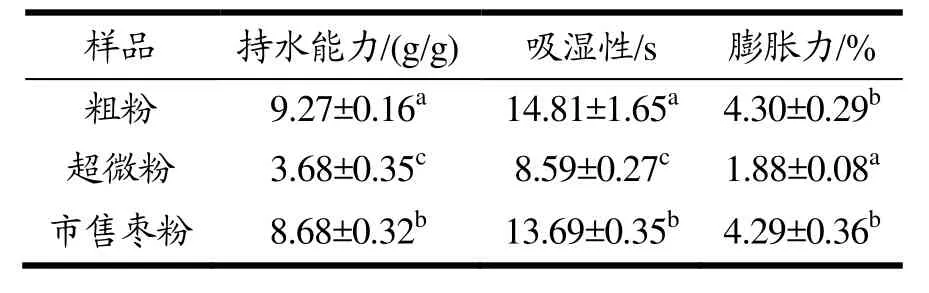

2.4.2 灰枣粉溶解时间、膨胀力、持水能力的分析

由表8知,与灰枣粗粉相比,灰枣超微粉的持水能力降低,随着超微粉粒径的减小,灰枣粉的黏性增强,流动性变差,使得颗粒之间孔隙减小,导致滞留水分的能力降低,从而持水力降低[23];灰枣超微粉的吸湿性与膨胀力降低,而膨胀力的降低可能是因为超微粉碎后,粒径降低使得灰枣粉中水溶性成分更容易溶出,使得超微粉对水分的束缚减小,粉体的膨胀力减小[33];吸湿性时间缩短可能是因为超微粉碎后粉体粒径降低,比表面积增大,根据分子传质理论,颗粒的内外表面积、颗粒直径和扩散系数都会影响传质速率,所以超微粉碎后的粉体吸湿性增加。

表8 溶解时间、膨胀力与持水力Table 8 Dissolution time, expansion force and water holding capacity

2.5 超微粉碎对灰枣粉体微观结构的影响

2.5.1 扫描电镜分析

灰枣粗粉与超微粉体在放大相同倍数(2 500倍)条件下观察微观结构的变化(图6)。灰枣粗粉边缘光滑,无明显棱角,因为粒径较大,无明显的颗粒状,细胞壁破坏较少,结构较为完整(图6a);经扫描电镜观察,超微粉体边缘有明显棱角,呈现圆形颗粒和不规则形状。超微粉碎后细胞壁被破坏,表面结构破损较为严重(图6b),可以明显看到出现团聚现象,这验证了超微粉碎能效降低粉体粒径,从而改变物料的溶出率等[35]。

图6 超微粉碎前后粉体扫描电镜图Fig.6 SEM images of Huizao jujube powder before and after superfine grinding

2.5.2 傅里叶红外光谱分析

红外光谱可以描述粉末颗粒的分子特征,通过光谱可以检测到新基团的存在。这些基团的存在与粉末的特性密切相关[36]。灰枣粗粉与灰枣超微粉红外光谱图的出峰位置基本一致,表明没有新的官能团出现,经过超微粉碎后没有出现新的物质(图7)。3 460 cm-1为-OH的伸缩振动峰,在2 954 cm-1附近的吸收峰源于-CH2或-CH3上C-H的伸缩振动,糖类在上述波长处有特征吸收,表明粉体中含有糖类物质[33];1 651、1 438 cm-1为羧基官能团产生的吸收峰;1 211 cm-1为葡萄吡喃糖环上的C-O-C产生的吸收峰;898 cm-1为β型糖苷键产生的变角振动吸收峰,617 cm-1为醇结构产生的吸收峰。光谱图中粗粉与超微粉体主要吸收峰值的位置与峰值形状变化不明显,表明超微粉碎后粉体结构与主要成分未发生明显变化[36]。

图7 超微粉碎前后枣粉的傅里叶红外光谱图谱Fig.7 FT-IR spectra of jujube powder before and after superfine grinding

3 结论

通过单因素及响应面实验,结合超微粉碎技术结果表明,最佳醇法预处理工艺条件为:乙醇浓度 60%(V/V)、料液比1:3(g/mL)、预处理时间53 h,超微粉碎时间4 min;各因素对粉体粒径的影响从大到小排序为:液料比>乙醇浓度>预处理时间;醇法所得超微粉体糖类含量降低,蛋白质和氨基酸含量溶出率显著提高,粉体明亮度增加。超微粉体休止角、滑角和堆积密度增加,润湿时间缩短、持水力和膨胀力下降;相对于灰枣粗粉,超微粉碎后粒径降低,粉体结构无明显改变。

综上,醇法所得灰枣超微粉在对粉体结构无明显改变的基础上改善了粉体性能,能更好的加入各种食品中,具有广阔的应用前景。