大掺量粉煤灰混凝土的性能试验分析

庞小勇

(贵州省交通科学研究院股份有限公司,贵州 贵阳 550001)

0 引言

近年来,随着我国节能降耗环保力度的不断加强,越来越多的建筑垃圾及工业废物得以重复利用,取得了显著的经济和社会效益。粉煤灰作为火力发电主要的工业废料,不仅对空气造成污染,同时占用大量土地,实现其回收利用意义非凡[1-2]。业界专业人士对大掺量粉煤灰混凝土进行研究,成功将其应用于工程建设中。现阶段,针对大掺量粉煤灰混凝土性能评价主要依据普通混凝土的评价方式,但由于大掺量粉煤灰混凝土粉煤灰含量较多,火山灰反应缓慢,与普通混凝土相比,其早期强度较低,而随着养护时间的不断增加,其后期强度显著提高,耐久性能也得到大幅度提升。因此,通过28 d 条件下的性能参数无法准确反映其实际性能。鉴于此,该文对养护时间超过28 d,粉煤灰掺量为50%、60%条件下混凝土性能展开综合探究,以更加全面地了解其各方面性能。

1 实验研究方法

1.1 实验材料与配比

该试验选用Ⅱ级粉煤灰,经碎化及无害化处理,其粒径、性能满足混凝土拌制要求;水泥选用42.5 级普通硅酸盐水泥。经试验检测其矿物成分、理化性质等相关指标符合规范及设计要求;粗骨料采用经破碎化处理的青石,粒径为5~20 mm,级配连续,压碎指标为7.9%,其余各项指标均符合设计标准要求;细骨料采用优质河砂,其细度模数为2.8,含泥量为1.2%,含水率为0.6%;减水剂选用萘系高效减水剂(WAN-B),激发剂则采用硫酸盐复合激发剂[3-4]。

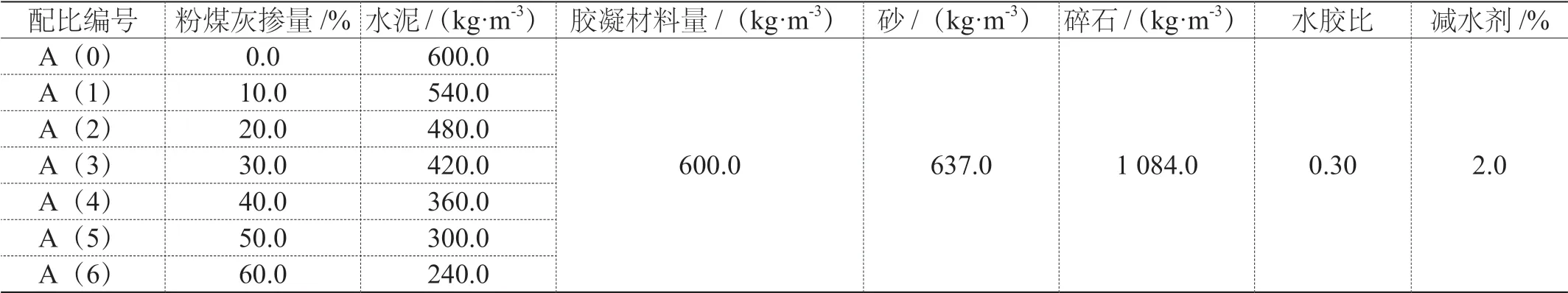

按照胶凝材料质量为600 kg/m3,其余组分质量不变,粉煤灰掺量10%~60%拌制混凝土,其混凝土配合比见表1。

表1 粉煤灰混凝土配合比

1.2 试样检测

试件强度检测根据最新标准《混凝土结构力学性能试验检测标准》执行。碳化深度及收缩量检测按照《混凝土长期及耐久性能检测评定标准》执行。

2 试验结果分析

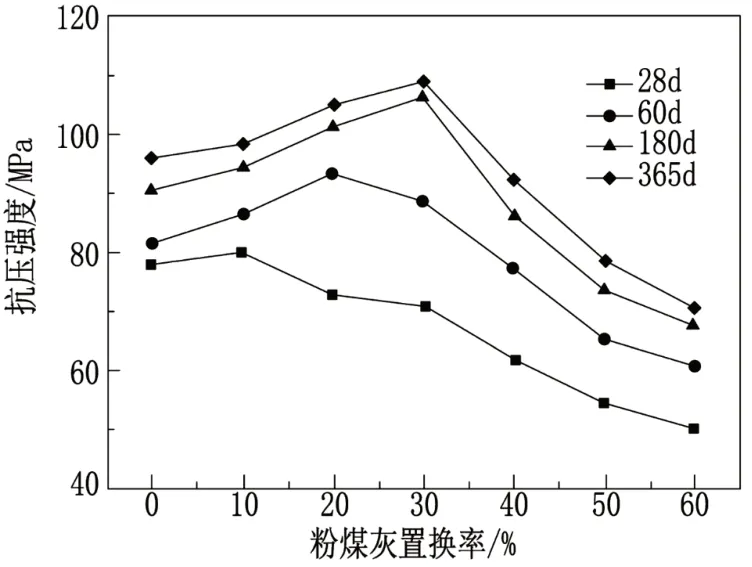

2.1 粉煤灰掺量对混凝土后期强度的影响

对大掺量粉煤灰混凝土试件采取标准养护措施,养护完成后,依次测定试件60 d、180 d、365 d 条件下的混凝土抗压强度,检测结果见图1。并根据混凝土28 d 标准抗压强度值,对各掺量粉煤灰混凝土后期抗压强度增长率进行计算,计算结果见图2。

图1 粉煤灰混凝土的后期抗压强度

图2 粉煤灰混凝土的后期抗压强度增长率

通过图1 能够看出:①养护28 d 后,粉煤灰掺量为10%时,其强度相比标准强度稍有增加;②粉煤灰掺量越大,混凝土试件强度越低。当龄期为60 d,粉煤灰掺量不超过30%时,其强度均高于相同条件下标准混凝土强度值,且当粉煤灰掺量为20%时,其抗压强度最大;③当粉煤灰掺量高于40%且不超过60%时,混凝土抗压强度值均小于同条件下标准混凝土强度,且粉煤灰掺量越大,混凝土强度越低;④当混凝土龄期达到180 d,粉煤灰掺量低于30%时,混凝土强度持续增加,且全部高于相同条件下标准混凝土强度。当掺量达到30%时,混凝土强度最大,相比28 d 条件下的混凝土强度增加54%。当其掺量持续增加时,混凝土强度与其增长率呈现下降趋势,但仍高于标准水平;⑤混凝土龄期为365 d 时,粉煤灰混凝土强度显著增大,其增长趋势与180 d 条件下增长趋势大体相同;⑥当粉煤灰掺量达40%,养护时间超过60 d 时,其抗压强度与标准强度基本相同。

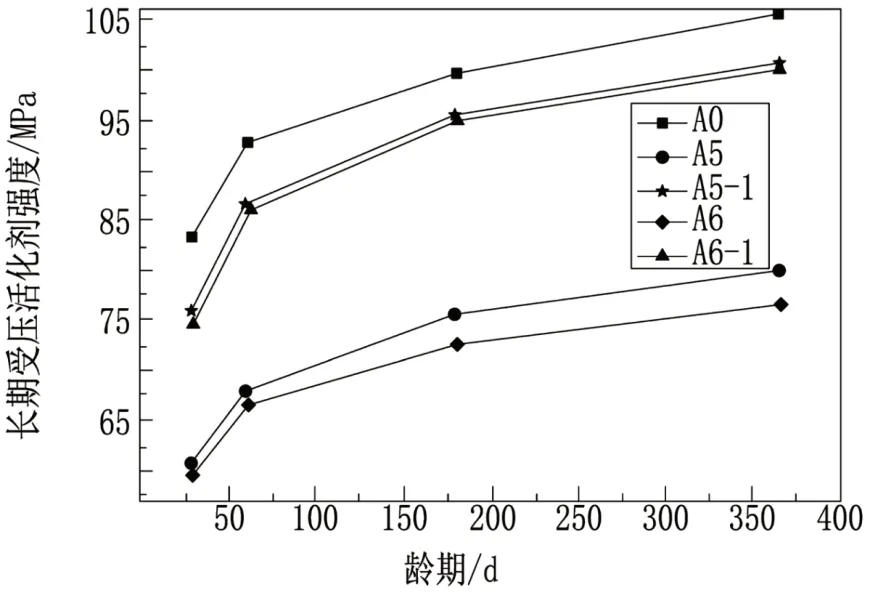

综上所述,相较于标准混凝土,随着养护时间的不断增加,粉煤灰混凝土强度增长较快;当养护时间大于60 d,粉煤灰掺量低于40%时,粉煤灰混凝土强度均不低于标准混凝土强度;当粉煤灰掺量增至60%时,其强度呈现下降趋势,但强度仍高于标准混凝土板强度。为有效提升粉煤灰混凝土早期强度,通常加入激发剂对混凝土实施活化处理[5-6]。为此,根据以上试验结论,在上述试验条件下加入激发剂进行试验探究,综合分析粉煤灰掺量为50%和60%条件下的混凝土强度变化,试验结果见图3。

图3 激发剂对粉煤灰混凝土28 d 后强度的影响(A5-1、A6-1 为掺入激发剂试样)

通过图3 能够看出:①当粉煤灰掺量为50%、60%,激发剂掺量为0 条件下,经养护28 d 后,虽然随着时间的增加,粉煤灰混凝土强度呈上升趋势,但与标准混凝土相比,其强度不足;②当激发剂掺量为1%时,粉煤灰混凝土28 d 后强度出现大幅度增长,逐渐接近标准强度值。可见,激发剂能有效提升大掺量粉煤灰混凝土28 d 后强度值。

综合图1、图2、图3 能够看出:①混凝土中掺入粉煤灰后,其强度呈现增长趋势,而加入激发剂后强度未发生变化,经激发处理后,强度增长趋势更加显著;②当养护时间不断增加,粉煤灰持续产生火山灰反应,且愈加显著,生成大量水化胶凝材料,对混凝土内部孔隙进行完全充填,显著增强粉煤灰混凝土密实度,使其强度得以快速提升;③混凝土混合料中,胶凝材料与粗骨料黏结形成的区域,其强度远远低于水泥石具有的强度,是混凝土内部最薄弱环节,极易出现裂缝和破坏[7-8]。当内部加入粉煤灰后,其内部存在的SiO2和Al2O3等化学成分与水泥水化反应产生的Ca(OH)2发生化学反应形成C-S-H 胶凝材料。该材料能不断完善过渡区结构,增强过渡区强度,从而使混凝土整体强度得以显著提升。

2.2 长期养护对大掺量粉煤灰混凝土碳化性能的影响

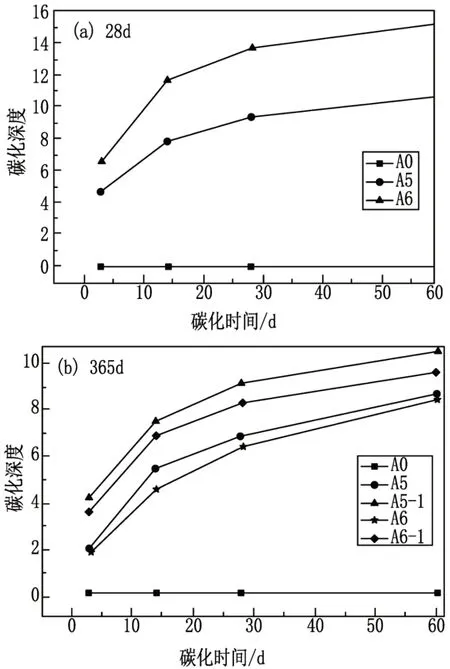

相较于普通混凝土而言,粉煤灰混凝土产生的C-S-H凝胶需吸收大量的Ca(OH)2,造成混凝土内部Ca(OH)2含量显著减少,降低其抗碳化能力。因此,虽然当粉煤灰掺量为50%、60%条件下,粉煤灰混凝土强度显著高于标准混凝土强度,符合施工标准要求,但其抗碳化能力是否能够满足要求,仍需进一步探究。因此,分别对粉煤灰掺量为50%、60%条件下不同养护时间的混凝土进行碳化深度检测,其检测结果见图4 所示。

通过图4 能够看出:①混凝土内粉煤灰掺量为50%、60%,且养护时间为28 d 时,其碳化深度依次为9.3 mm、13.7 mm;当养护时间增加至365 d 时,其碳化深度依次为6.7 mm、9.0 mm;②粉煤灰混凝土加入激发剂后,其活性显著增加,随着时间的不断增加,内部火山灰反应持续进行,且越来越快,混凝土内部孔隙填充得更加完全,薄弱环节修复得更加彻底,使混凝土密实度显著增加,内部空隙显著减少,导致CO2气体难以进入,其抗碳化能力显著提升;③以快速碳化28 d 等同于自然碳化50年深度推测,当粉煤灰掺量为50%、60%条件下,即便不添加激发剂,其自然碳化100年深度也达不到15 mm 和19 mm,更难以触及钢筋位置。因此,当粉煤灰掺量为50%、60%时,粉煤灰混凝土自然状态下的抗碳化能力能够满足施工需求。

图4 粉煤灰混凝土碳化时间与碳化深度关系

2.3 长期养护对大掺量粉煤灰混凝土收缩性能的影响

针对大掺量粉煤灰混凝土养护180 d 后开展收缩性能检测,得出收缩值与养护时间之间的关系曲线(图5)。通过图5 能够看出,当养护时间逐渐增加时,标准混凝土、粉煤灰混凝土60 d 内的收缩量均十分显著,超过60 d后呈现下降趋势,总体变化情况相似,但掺加粉煤灰混凝土收缩量均低于标准混凝土收缩量[9]。

图5 混凝土收缩值与养护时间关系

通常状况下,混凝土收缩量与温度收缩、干燥收缩、自收缩性能密切相关。其干燥收缩通常是因混凝土内部水化物毛细孔、胶凝孔失水所致。而其自收缩则是由于混凝土凝结硬化造成的[10]。而粉煤灰作为惰性材料,可有效抑制混凝土自收缩性能,并显著弱化水泥矿物产生的自收缩,减轻混凝土结构的整体收缩。同时,粉煤灰混凝土后期强度显著提升,使其抗收缩变形能力显著增大,从而有效降低粉煤灰混凝土的收缩量。若在其内部加入适量的膨胀剂,则对其收缩具有一定的补偿作用,可更加有效地降低收缩量。

3 结论

综上所述,大掺量粉煤灰混凝土随着养护时间的不断增加,其后期强度显著增大。通过合理控制配合比,并加入适量的激发剂,能够配制粉煤灰掺量为50%~60%,强度及各方性能均优于标准混凝土的大掺量粉煤灰混凝土。随着养护时间的不断增加,粉煤灰混凝土抗碳化性能显著增强,并对混凝土抗收缩性能具有一定的改善作用,符合工程应用标准,且能够带来良好的经济和社会效益,值得推广和应用。