渗碳齿轮钢18CrNiMo7-6的疲劳性能及其影响因素

张宵璐,海侠女,桂伟民,尉文超,时 捷,王毛球

(1. 钢铁研究总院有限公司 特殊钢研究院, 北京 100081; 2. 陕西法士特齿轮有限公司,陕西 西安 710119)

随着我国航空航天、高铁、风电等行业的发展,传动部件中齿轮的疲劳性能逐渐成为限制设备服役寿命的重要影响因素。齿轮作为车辆、机械动力传动系统中的核心零件,在服役过程中承受着弯曲、扭转、接触等周期性应力作用,疲劳断裂为其主要失效形式,因此提高齿轮疲劳性能成为一直以来的研究热点[1-3]。有研究表明[4-7],渗碳齿轮的疲劳性能受多方面因素的影响,主要与齿轮钢中的非金属夹杂物、基体组织形态以及齿轮表面处理状态等有关[4]。钢中的非金属夹杂物与基体组织界面结合力较差,往往成为疲劳失效的起裂源,因此可以通过控制夹杂物的形貌、数量、尺寸及其分布改善齿轮钢的疲劳性能。目前,针对齿轮钢中夹杂物形成、析出、分布已有大量研究,通过冶炼工艺优化可以有效降低钢中的夹杂物水平,改善材料的疲劳性能。李云昆等[8]采用真空自耗(VAR)和电渣重熔(ESR)冶炼方法制备了两种试验钢,发现采用VAR冶炼方法制备的试验钢夹杂物水平较低且超高周疲劳性能较好。此外,关于基体组织和渗碳表面状态对材料疲劳性能的影响也有较多的研究。Matlock等[9]学者研究发现渗碳层晶粒尺寸对疲劳性能有显著影响,渗碳层晶粒尺寸与疲劳极限符合Hall-Petch关系,即晶粒尺寸越小,疲劳性能越好。张永健等[10]对比了不同晶粒尺寸42CrMoVNb钢的超高周疲劳性能,试验结果表明,晶粒尺寸小的试样疲劳强度最高。马莉等[11]通过对比无Nb齿轮钢和0.04Nb齿轮钢的接触疲劳性能发现,Nb微合金化可以细化齿轮钢渗碳层晶粒尺寸,提高渗碳层硬度,阻碍疲劳裂纹扩展,进而提高疲劳性能。

18CrNiMo7-6钢是常用的渗碳齿轮钢,为更好适应市场需求,目前18CrNiMo7-6钢常用的冶炼工艺为电弧炉冶炼(EAF)+钢包精炼(LF)+真空脱气(VOD/VD)[12],工艺成熟且成本较低,但是夹杂物控制水平有限,特别是在强载荷条件下,材料疲劳性能不足。因此本文采用高洁净度冶炼和组织细化相结合的方式改善18CrNiMo7-6钢的疲劳性能,通过引入电弧炉冶炼(EAF)+钢包精炼(LF)+电渣重熔(ESR)的冶炼方式提高材料洁净度,以便抑制疲劳裂纹的形成,同时采用Nb微合金化的方法细化渗碳层晶粒,提高疲劳裂纹萌生及扩展抗力。本文通过试验钢与基础钢两种材料的对比,采用显微组织分析、疲劳测试、非金属夹杂物表征等方法研究其疲劳性能差异,并阐释其影响机理,为相关工作者进行设计、生产以及质量控制提供依据。

1 试验材料和方法

1.1 试验材料

本文研究材料的化学成分如表1所示。基础钢为齿轮用18CrNiMo7-6钢,采用电弧炉冶炼(EAF)+钢包精炼(LF)+真空脱气(VOD/VD)的冶炼方式;试验钢为自主设计的Nb微合金化钢,采用电弧炉冶炼(EAF)+钢包精炼(LF)+电渣重熔(ESR)的冶炼方式。

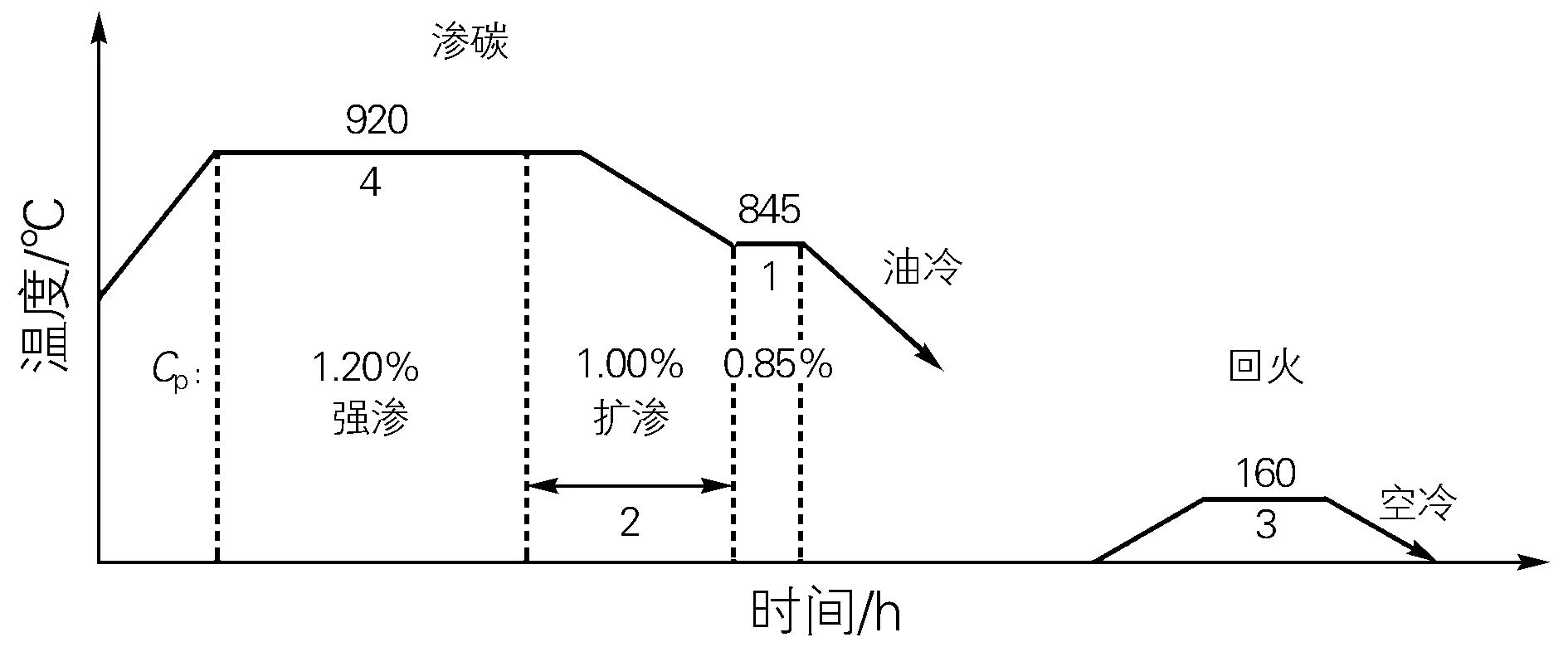

热处理工艺如图1所示,基础钢和试验钢采用相同的渗碳及热处理工艺。旋转弯曲疲劳试验试样毛坯经气体渗碳处理,渗碳温度设定为920 ℃,在1.2%的碳势下强渗4 h,以1.0%的碳势扩渗2 h后在845 ℃下保温并以0.85%的碳势继续扩渗1 h,渗碳完成后油冷至室温。然后在160 ℃回火3 h空冷至室温。

图1 渗碳及热处理工艺流程Fig.1 Carburizing and heat treatment process

1.2 试验方法

1.2.1 旋转弯曲疲劳试验

按照GB/T 4337—2008《金属材料 疲劳试验旋转弯曲方法》进行旋转弯曲疲劳试验,试样尺寸如图2所示,获得两组试样的疲劳极限和S-N曲线。随后切取疲劳试样断口,经无水乙醇清洗后吹干使用FEI Quanta 650场发射扫描电镜(SEM),观察断口微观形貌,分析旋转弯曲疲劳试样失效形式,并对观察到的夹杂物进行EDS分析。随后对试验钢疲劳断口上夹杂物的成分、大小、距表面距离进行分析。

图2 旋转弯曲疲劳试验用试样尺寸图Fig.2 Dimensions of the specimen for rotating bending fatigue test

1.2.2 显微组织及晶粒度观察

在渗碳后的旋转弯曲疲劳试样上切取金相试样,经打磨、抛光,用体积分数4%的硝酸酒精溶液腐蚀10~15 s,观察渗碳层和心部的显微组织。重新磨抛后,用苦味酸活性试剂进行腐蚀,晶界腐蚀出现后,用光学显微镜观察渗碳层和心部的晶粒形貌,通过测定平均晶粒尺寸进行晶粒度评级。

1.2.3 残留奥氏体含量测定

采用D8 ADVANCE X射线衍射仪对基础钢和试验钢渗碳热处理后渗层组织中残留奥氏体的含量进行测定,靶材为Co靶,管电流为40 mA,管电压为35 kV,扫描范围为30°~120°,扫描速度为0.03°/s。

1.2.4 硬度分布

利用FM300型数字显微硬度计(载荷砝码200 g,加载时间10 s)测量旋转弯曲疲劳试样(精加工后)表面至心部的显微硬度,每隔100 μm打点测量,据此绘制基础钢和试验钢旋转弯曲疲劳试样的硬度分布曲线。

1.2.5 非金属夹杂物表征

在旋转弯曲疲劳试样上切取φ12 mm×15 mm试样,将试样打磨抛光后,利用FEI Aspex Explore 自动扫描电镜进行夹杂物原位分析,获取钢中夹杂物分布特征。

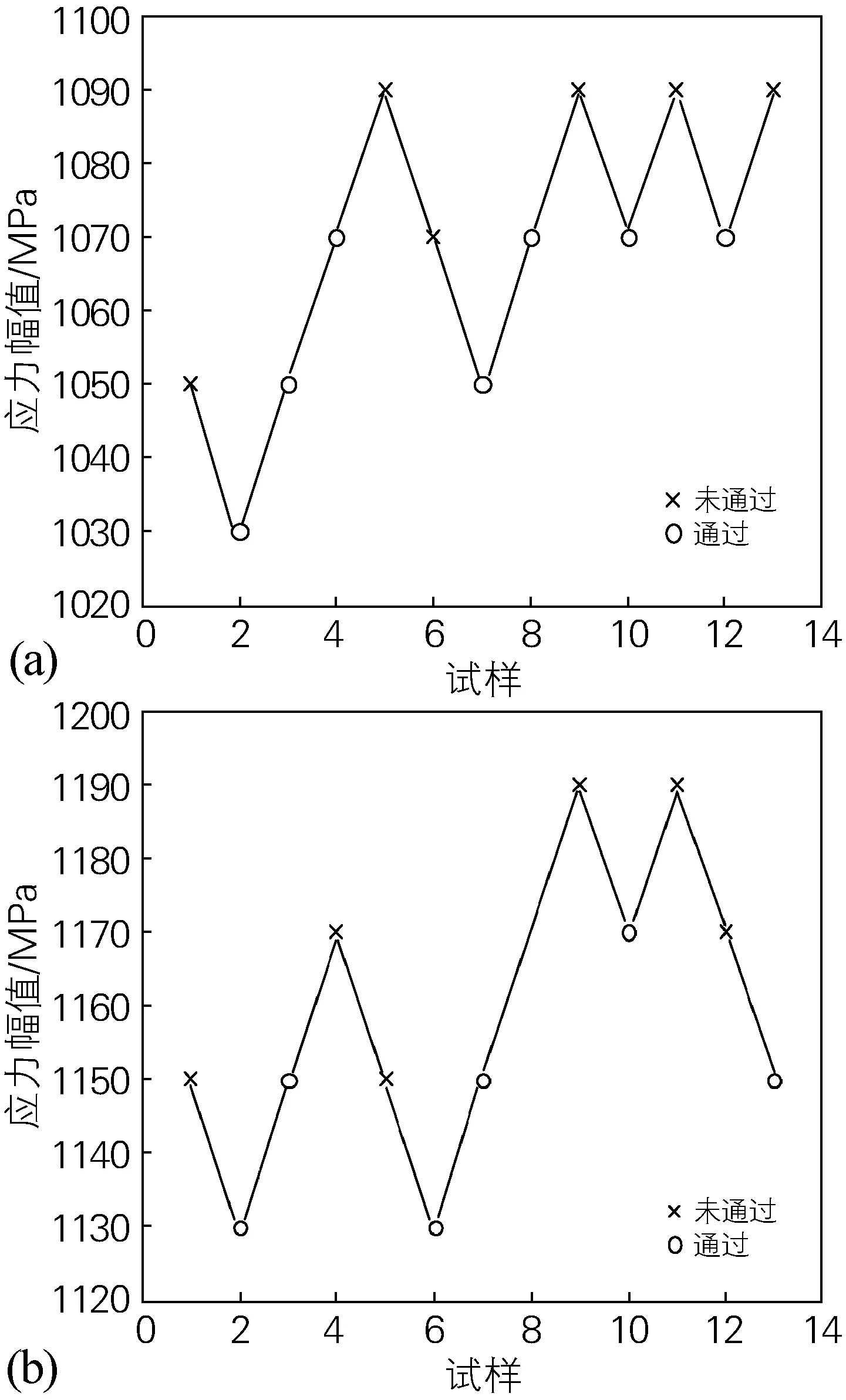

图3 基础钢(a)和试验钢(b)疲劳升降图Fig.3 Lift and down curves of fatigue of the base steel(a) and tested steel(b)

2 试验结果

2.1 疲劳升降图与S-N曲线

基础钢和试验钢的旋转弯曲疲劳升降图如图3所示,疲劳极限循环次数均为107。基础钢和试验钢的应力分散度均为4级,应力分散度比较大,主要原因是旋转弯曲试样毛坯经渗碳淬火后发生畸变,后续矫直和精加工导致疲劳试样表面渗碳层层深分布不均匀,表面组织沿径向差异较大,导致加载应力出现波动[13-14]。根据试验数据绘制升降图进而计算出基础钢和试验钢的疲劳极限,得出基础钢疲劳极限为1070 MPa,试验钢疲劳极限为1160 MPa,较基础钢提升90 MPa。因此在相同疲劳寿命下,试验钢可以在更高载荷下安全运行。

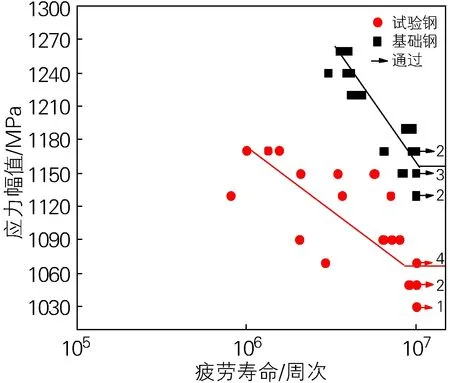

图4为基础钢和试验钢的旋转弯曲疲劳S-N曲线。S-N曲线可以反映一定循环特征下标准试件的疲劳强度与疲劳寿命之间关系[15]。从图4可以看出,随着应力幅的降低,两种试验钢的疲劳寿命均呈现逐渐增加趋势;同一应力幅值下,试验钢的疲劳寿命显著高于基础钢。因此,综合疲劳强度和疲劳寿命2个方面,试验钢具有更好的疲劳性能。

图4 基础钢和试验钢旋转弯曲疲劳S-N曲线Fig.4 Rotational bending fatigue S-N curves of the base steel and tested steel

2.2 显微组织及硬度分布

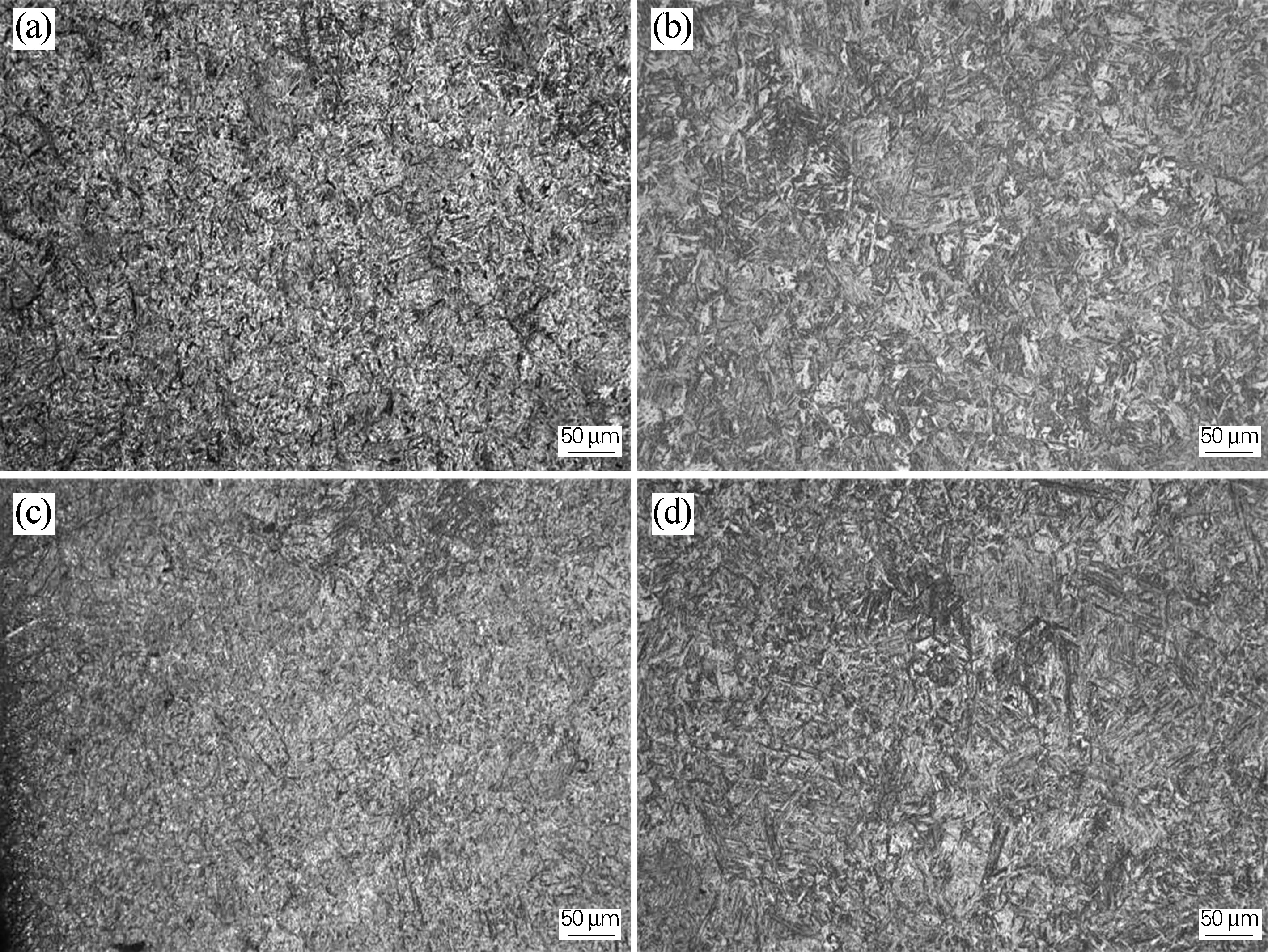

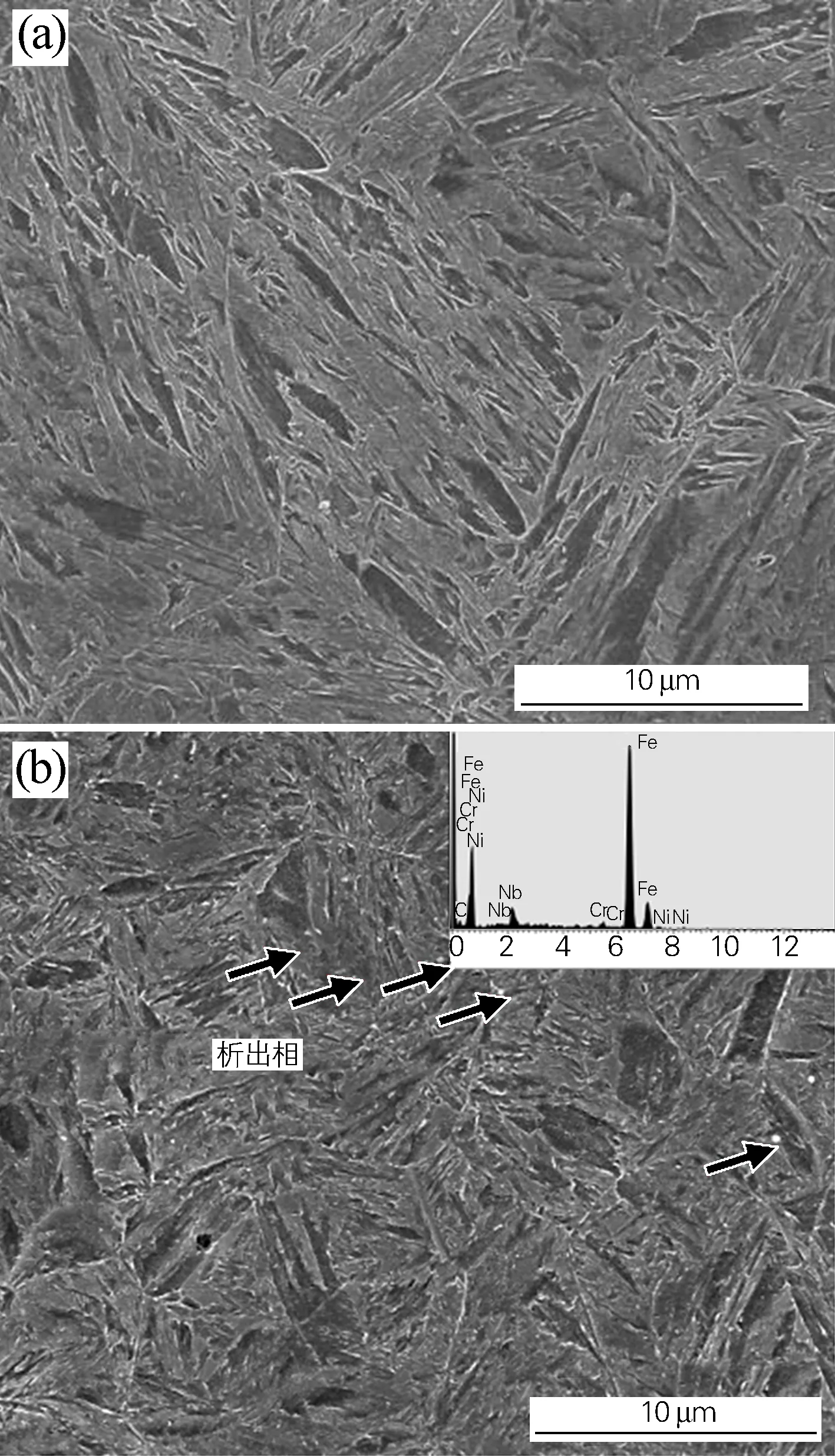

图5为基础钢和试验钢的显微组织。由图5可以看出,基础钢和试验钢心部组织均为板条马氏体,但试验钢组织中的马氏体板条束比基础钢的更细小且分布更均匀。图6是两种材料扫描电镜下的显微组织,结果显示基础钢渗层组织为细小的针状马氏体和残留奥氏体,试验钢渗层组织中除针状马氏体、残留奥氏体以外还有碳化物的存在。淬火后的马氏体板条束尺寸与原奥氏体晶粒尺寸有关,即晶粒尺寸越大,板条马氏体束尺寸越大。

图5 基础钢(a,b)和试验钢(c,d)的显微组织(a,c)渗层;(b,d)心部Fig.5 Microstructure of the base steel(a,b) and tested steel(c,d)(a,c) carburized layer; (b,d) core

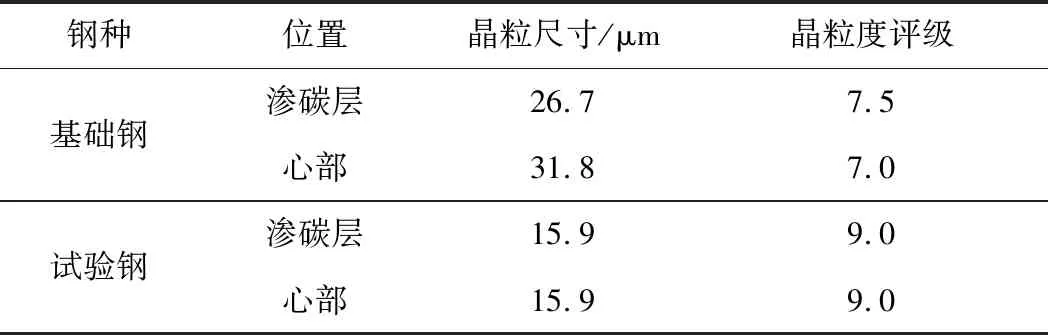

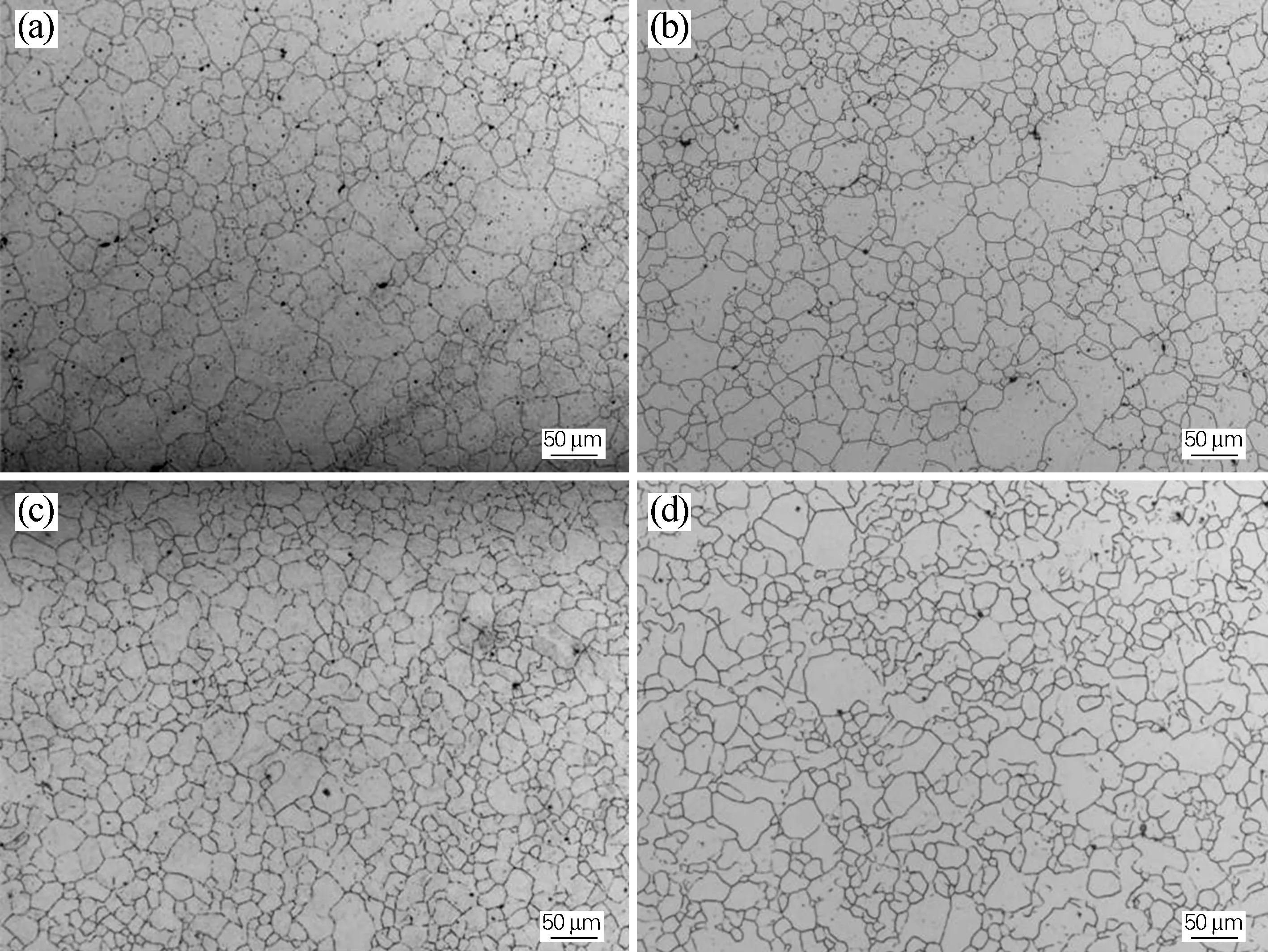

为了量化分析基础钢和试验钢的晶粒尺寸,对两种材料的边部及心部的晶粒度进行表征,结果如图7和表2所示。可以看出基础钢和试验钢的渗层晶粒度与心部晶粒度没有明显差异,说明试样组织分布较为均匀。且试验钢晶粒明显比基础钢细小,原因是试验钢中弥散析出的微合金碳氮化物可以钉扎晶界,有效阻碍原奥氏体晶粒的长大,进而细化晶粒组织。这与显微组织观察结果一致。

已有研究指出,影响齿轮钢疲劳性能的因素除渗

图6 基础钢(a)和试验钢(b)渗层SEM图Fig.6 SEM images of carburized layer of the base steel(a) and tested steel(b)

表2 基础钢和试验钢渗层及心部奥氏体晶粒尺寸

图7 基础钢(a,b)和试验钢(c,d)渗层及心部的晶粒形貌(a,c)渗层;(b,d)心部Fig.7 Austenite grain morphologies of carburized layer and core of the base steel(a,b) and tested steel(c,d)(a,c) carburized layer; (b,d) core

碳层晶粒尺寸和材料洁净度外还有残留奥氏体含量、表面硬度、渗碳层深等[16-17]。因此研究渗碳层晶粒尺寸和冶炼工艺对齿轮钢疲劳性能的影响需排除其它因素干扰。

渗层组织中残留奥氏体的形成主要是受碳含量的影响,奥氏体中碳含量越高,淬火时获得的残留奥氏体就越多。吴化等[18]对渗碳20Mn2SiVB钢疲劳裂纹扩展行为进行研究,发现残留奥氏体薄膜可提高材料断裂韧性进而提高疲劳性能。采用X射线衍射法测得基础钢和试验钢渗碳层中残留奥氏体含量分别为31%和35%(体积分数),表明经过相同的渗碳和热处理工艺,试验钢中的表层残留奥氏体含量较基础钢略高,有利于获得更好的疲劳性能。

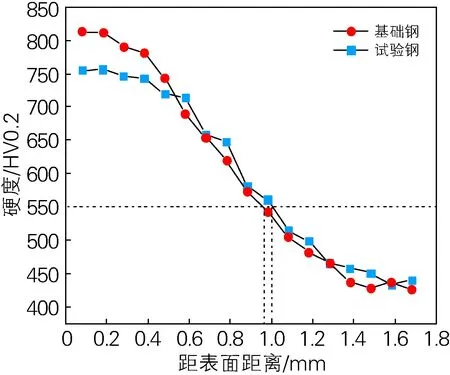

图8 基础钢和试验钢的硬度分布Fig.8 Microhardness distribution of the base steel and tested steel

图8为基础钢和试验钢显微硬度分布曲线,可以看出显微硬度自表层至心部呈现逐渐降低趋势。显微硬度结果显示,基础钢的近表层硬度为813 HV0.2,心部硬度为426 HV0.2;试验钢的近表层硬度为755 HV0.2,心部硬度为440 HV0.2。试验结果显示,试验钢渗层残留奥氏体含量略高于基础钢,因此试验钢表面附近硬度略低于基础钢;而试验钢心部马氏体组织比基础钢更致密均匀,因此试验钢心部硬度高于基础钢。根据GB/T 9450—2005《钢件渗碳淬火硬化层深度的测定和校核》规定,从试样表面到硬度值为550 HV处的这段距离为有效渗碳层的深度,本文测得基础钢和试验钢有效渗碳层深度均为1.0 mm左右,可见基础钢和试验钢的有效渗碳层深度没有明显差异,因此不是导致基础钢和试验钢疲劳性能差异的原因。

3 分析与讨论

3.1 晶粒尺寸对疲劳性能的影响

Matlock等[9]研究发现渗碳层晶粒尺寸是影响疲劳性能的重要影响因素,且渗碳层晶粒与弯曲疲劳极限符合Hall-Petch关系。王彦斌等[19]采用旋转弯曲疲劳试验方法确定了Cr-Mo系渗碳钢疲劳极限与渗碳层晶粒尺寸的定量关系式,如式(1)所示。

(1)

式中:σs为疲劳极限,MPa;d为渗碳层晶粒尺寸,μm。

根据表2试验结果计算可知,基础钢的疲劳极限为996 MPa,试验钢的疲劳极限为1094 MPa;而旋转弯曲疲劳试验结果显示,基础钢的疲劳极限为1070 MPa,试验钢的疲劳极限为1160 MPa。除了晶粒细化,影响疲劳性能还有其他因素。

3.2 非金属夹杂物对疲劳性能的影响

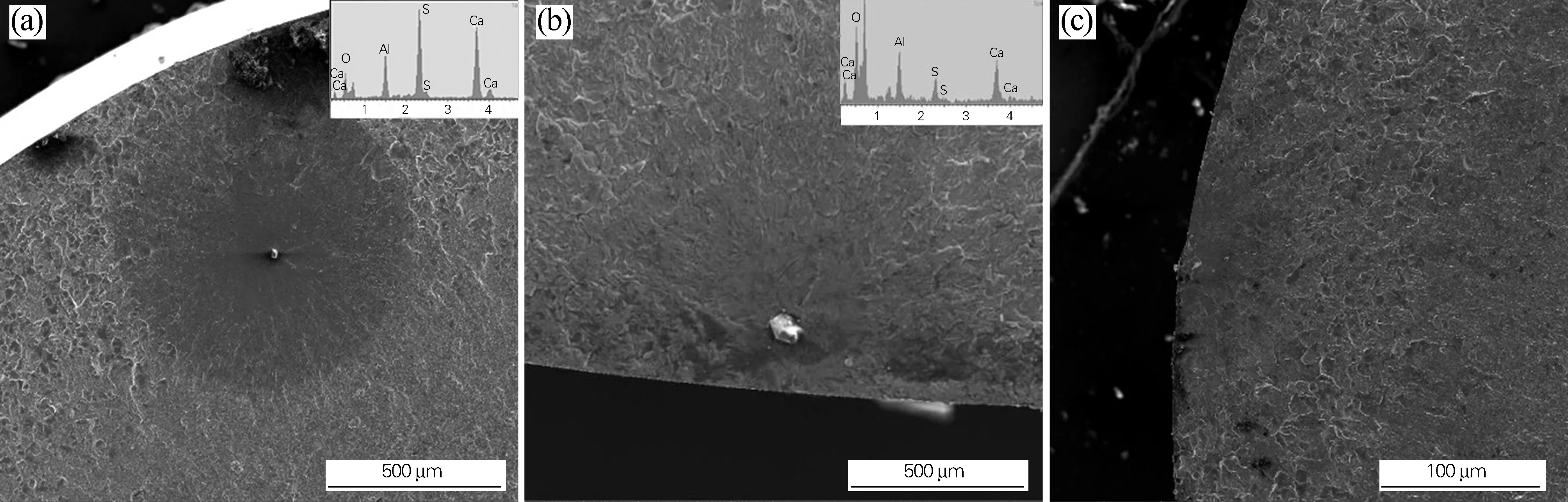

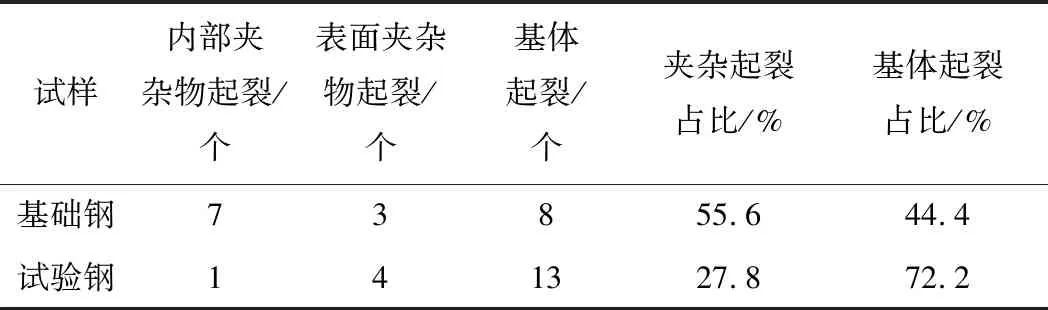

3.2.1 疲劳断口夹杂物统计

疲劳裂纹起裂源主要存在3种类型:内部夹杂物起裂(见图9(a))、表面夹杂物起裂(见图9(b))以及基体起裂(见图9(c))。通常认为当夹杂物中心距离表面的垂直距离超过0.1 mm时,为内部夹杂物引起的起裂;当夹杂物中心距离表面的垂直距离在0.1 mm以内时,为表面或者近表面夹杂物引起的起裂。据此分析统计结果可得,基础钢以夹杂物起裂为主,占全部起裂试样的55.6%;试验钢主要以基体起裂为主,占全部起裂试样的70%以上。利用SEM和EDS对旋转弯曲疲劳断口处夹杂物进行统计,结果如表3所示。EDS分析显示旋转弯曲疲劳试样断口处的夹杂物主要为含Al、Ca的氧化物夹杂、硫化物夹杂或者复合夹杂物。

图9 基础钢中典型起裂方式的断口形貌(a)内部夹杂物起裂;(b) 表面夹杂物起裂;(c) 基体起裂Fig.9 Fracture morphologies of typical initiation mode of the base steel (a) internal inclusion cracking; (b) surface inclusion cracking; (c) matrix cracking

表3 基础钢和试验钢旋转弯曲疲劳试样起裂方式统计结果

3.2.2 ASPEX夹杂物统计

为进一步分析基础钢和试验钢中非金属夹杂物水平差异,采用夹杂物原位快速自动分析仪(ASPEX)进行夹杂物定性定量统计分析,基础钢和试验钢检测面积均为51.2 mm2,对扫描区域内大于1 μm的夹杂物进行统计,结果如表4所示。根据表4可知,基础钢单位面积夹杂物数量为24.6 个/mm2,而试验钢单位面积夹杂物数量仅为10.6 个/mm2,较基础钢大幅降低。基础钢夹杂物平均尺寸为3.0 μm,试验钢夹杂物平均

尺寸为3.4 μm,夹杂物平均尺寸相差不大。基础钢和试验钢夹杂物均主要分布在4 μm以下的范围内,大尺寸夹杂物数量都很少,但基础钢分布在4~7 μm之间的夹杂物数量更多。

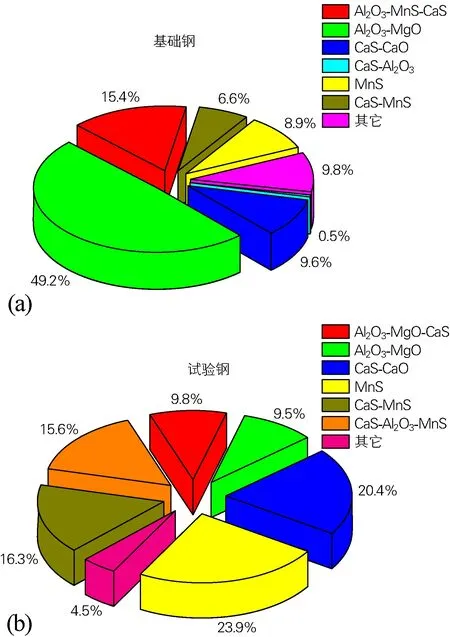

图10 钢中夹杂物类型分布(a)基础钢;(b)试验钢Fig.10 Distribution of inclusion types in the steel(a) base steel; (b) tested steel

图10为两组试验钢中夹杂物类型统计结果。由图10可见,基础钢中主要夹杂物类型为Al2O3-MgO,通常氧化物夹杂尺寸较大且为脆性夹杂,对疲劳性能危害更大;试验钢主要夹杂物类型为MnS、CaS-MnS以及CaS-Al2O3-MnS,试验钢较基础钢相比,氧化物夹杂大幅减少,其中复合夹杂物由于塑性相MnS包裹在外,危害较小[20-21]。

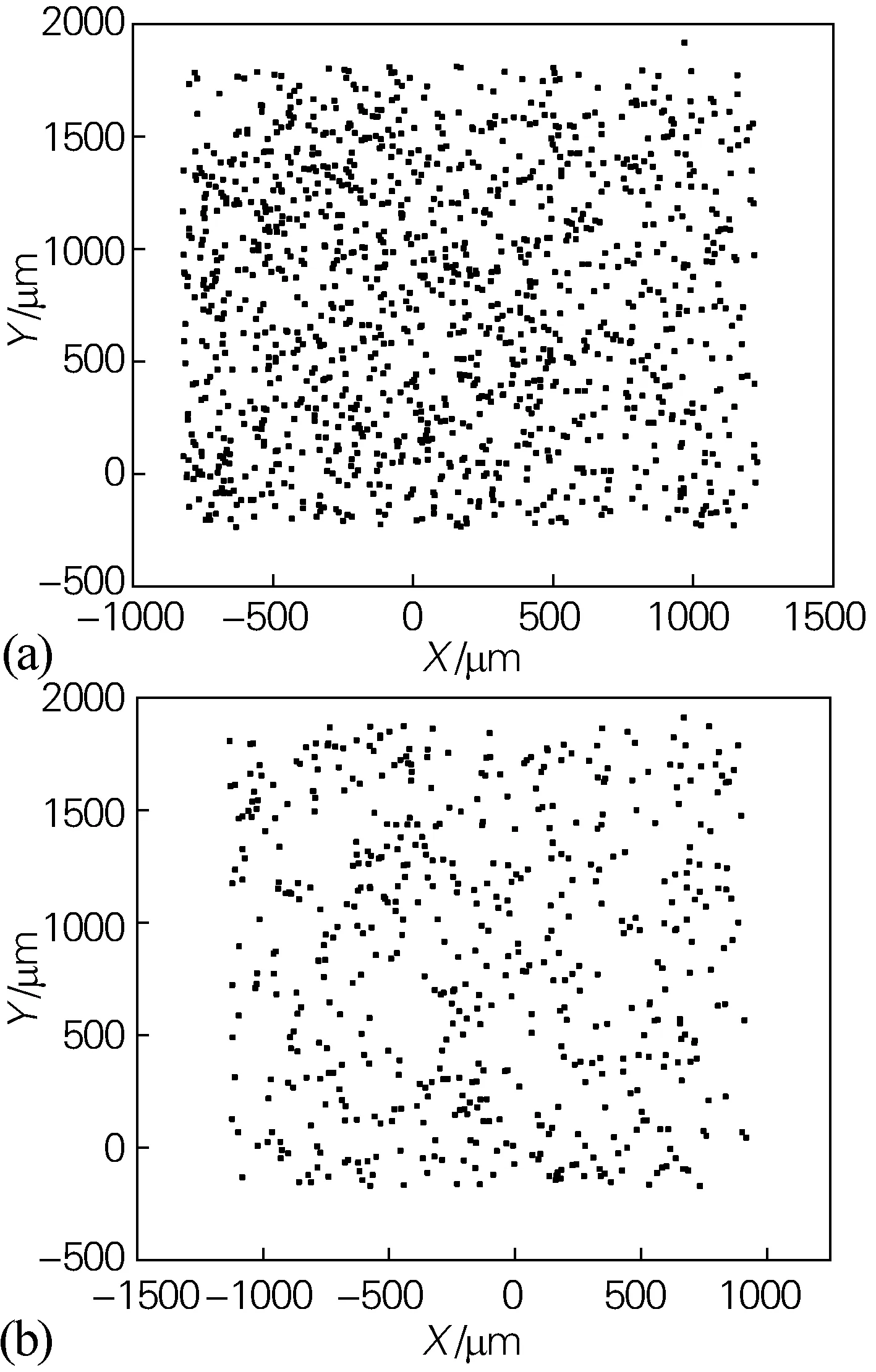

利用夹杂物在坐标轴上的位置绘制基础钢和试验钢中夹杂物的二维分布图,如图11所示。从图11可以直接看出,试验钢夹杂物数量明显较少且分布更为稀疏。

图11 钢中夹杂物分布(a)基础钢;(b)试验钢Fig.11 Distribution of inclusions in the steel(a) base steel; (b) tested steel

4 结论

1) 旋转弯曲疲劳试验结果显示,Nb微合金化试验钢疲劳极限为1160 MPa,相比基础钢提高90 MPa,在相同疲劳寿命下,试验钢可以在更高载荷下安全运行;而在同一应力幅值下,试验钢的疲劳寿命较基础钢显著提高。因此,综合疲劳强度和疲劳寿命两个方面,试验钢疲劳性能更优。

2) 显微组织分析结果显示,Nb微合金化试验钢晶粒大小均匀且明显比基础钢细小。从晶粒细化角度考虑,通过Hall-Petch公式计算得试验钢的疲劳极限为1094 MPa。而旋转弯曲疲劳试验结果显示,试验钢的疲劳极限为1160 MPa,因此,试验钢与基础钢相比,疲劳极限的提高除晶粒细化外还有其它因素的影响。

3) 疲劳断口观察发现,基础钢以夹杂物起裂为主,试验钢主要以基体起裂为主;并且基础钢的夹杂物数量更多,夹杂物尺寸分布的区间更大;ASPEX分析结果显示,试验钢单位面积上夹杂物数量比基础钢少;且氧化物夹杂较基础钢大幅度减少。综上所述,试验钢疲劳性能的提升是晶粒细化和非金属夹杂物水平下降综合作用的结果。