102型钩缓装置重载适应性研究

钱 铭,张启平,黄成荣,张志超

(1.中国国家铁路集团有限公司,北京 100844;2.中国国家铁路集团有限公司 机辆部,北京 100844;3.中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081)

大力发展重载运输,提高铁路货物运输能力,是铁路发展的一个重要途径[1-2]。对重载运输而言,重载机车安全性及其钩缓装置可靠性始终是重载列车安全运行的薄弱环节[3-8]。尤其对于“1+1+可控列尾”编组的2万t组合列车,受线路坡度复杂多变性、主从控机车制动同步性、机车与车辆制动匹配性、钩缓装置稳定性等多方面因素影响,容易产生较大的纵向冲击载荷;组合列车中部从控机车处于列车纵向特性突变的断面,往往承受最大的纵向力;中部从控机车钩缓装置在大纵向力的作用下可能发生横向或者垂向失稳现象,从而产生作用于车体的明显增大的横向或者垂向分力,并通过一系、二系悬挂传递形成大轮轨力,直接影响列车行车安全性,发生中部机车脱轨事故[3-5]、2 节机车间渡板变形[6]、中部机车与车辆间车钩“跳钩”分离[8-9]等问题。加拿大Camrose 和Bowden,Al⁃berta 脱轨事故[10-11]以及澳大利亚重载列车脱轨事故[12]也都是因为车钩受压失稳而导致过大的车钩横向力,挤翻钢轨或推倒相邻机车车辆。因此,开展重载机车及其钩缓装置动力学性能和重载适应性研究具有十分重要的现实意义和科学价值。

目前我国重载机车钩缓装置主要包括100 型、101 型和102 型,按照结构特点划分,100 型属于扁销钩缓装置,主要应用于HXD1,SS4和SS4G 型重载电力机车,它通过钩尾与前从板之间圆弧面的接触摩擦作用提供车钩受压稳定能力;101 型和102 型都属于圆销钩缓装置,它们通过钩尾两侧钩肩结构与前从板位置支承块相接触获得车钩水平偏转回复力矩,101 型车钩与法维莱缓冲器配合主要应用于大秦线HXD2 型电力机车,102 型钩缓装置主要用于HXN3 和HXN5 系列内燃机车、技术提升HXD2 型电力机车以及FXD1B 和FXD2B 型电力机车。针对扁销钩缓装置的受压稳定性问题已开展大量研究[3-4,6-7,13-16],例如吴庆[13]和郭力荣等[15]建立了考虑缓冲器非线性迟滞特性、钩尾摩擦面作用、钩尾止挡特性的钩缓装置动力学模型;张志超等[6-7,16]采用具有主从关系的“曲面-曲面”摩擦单元建立能够反映车钩动态特性的钩缓装置模型,分析了机车与车钩关键参数对其压钩稳定性的影响。对于圆销钩缓装置,罗世辉等[3]最早建立了考虑车钩转角和钩肩特性的圆销车钩动力学模型,分析了机车制动工况下轮轴横向力过大问题;中国铁道科学研究院通过重载列车综合试验[5,17-18]研究了101 型钩缓装置的动态特性和HXD2 型机车的运行安全性,提出并验证101 型车钩最大自由转角在2.0°~3.5°的技术方案;黄成荣等[19-20]分析了100 型、101 型和102 型车钩的结构及其对列车纵向力传递与分解的影响,并系统研究了102 型钩缓系统对中控制功能的作用机理;曲天威等[21]采用理论分析与动态仿真相结合的方法研究了曲线与直线工况下102 型车钩自由转角与机车结构参数的关系;张江田等[22]分析了102 型钩缓装置在压缩荷载作用下的横向稳定性机理及其与机车悬挂的匹配规律。上述研究涵盖了扁销和圆销钩缓装置的动力学模拟方法、作用机理、受压稳定性及其对机车动力学性能的影响,其中对扁销钩缓装置的研究更为全面和深入。

前期研究发现,扁销钩缓装置在一般水平纵向压钩力作用下依靠钩尾圆弧面接触摩擦作用能够将车钩偏转角控制在较小范围,但当遭遇极端纵向压钩力时,由于缺少机械性的防失稳机构,容易因钩尾摩擦约束作用失效而发生横向偏转失稳,造成过大轮轨横向作用和安全事故。为了不断探索与研究真正适应于我国重载铁路运输的机车钩缓装置,国铁集团组织中国铁道科学研究院、相关铁路局和主机企业,陆续开展了102 型钩缓装置受压稳定性及其与机车悬挂参数匹配关系等研究工作,在中车大同公司试车线进行了技术提升HXD2 型机车102 型钩缓装置的受压稳定性试验[23],在唐包线分别开展了技术提升HXD2 型机车和HXD3A 型机车双机重联牵引单元万吨列车重载适应性试验[24-26],研究评估了2 种型号机车双机重联牵引单元万吨列车运用的适应性和102型钩缓装置的动力学性能。

本文在这些研究基础上采用试验与仿真相结合的方法,系统研究102 型钩缓装置的重载适应性问题。一方面,通过试验数据综合分析研究重载机车及其102 型钩缓装置在双机重联运用环境的重载适应性和结构参数影响规律;另一方面,基于试验数据建立准确可靠的重载机车及其102 型钩缓装置动力学计算分析模型,分析102 型钩缓装置与机车悬挂参数匹配关系,研究其在组合编组运用环境下的重载适应性,为我国重载铁路安全、平稳、高效运输提供技术支撑。

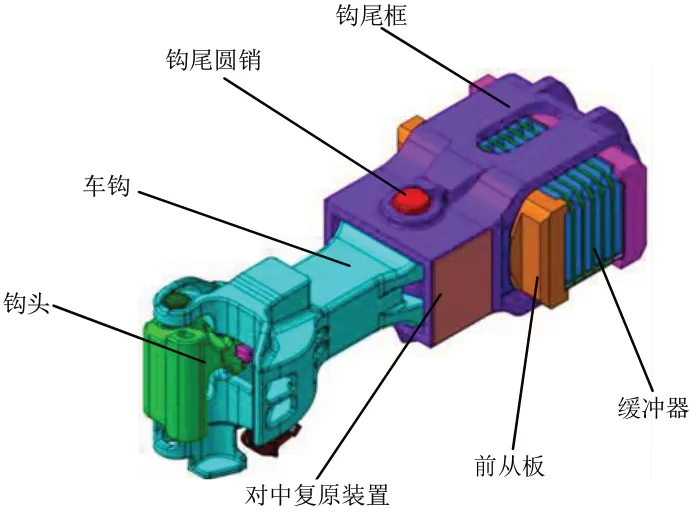

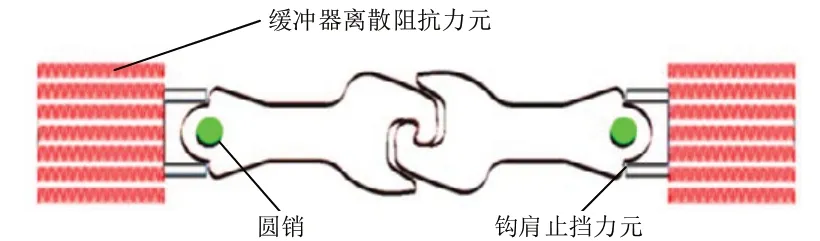

1 102型钩缓装置结构特点

102 型钩缓装置包括钩头、车钩、钩尾框、钩尾圆销、对中复原装置(钩肩+支承块)、前从板、橡胶缓冲器等,其结构如图1 所示。在纵向压钩力作用下,车钩绕其钩尾圆销可在一定范围内自由水平偏转,当车钩偏转至钩尾单侧钩肩与支承块接触时,钩肩支承力会促使前从板偏压缓冲器,产生阻止车钩进一步偏转的阻力矩,具有机械止挡的特性,当车钩偏转角达到最大受压自由转角后很难继续增大。

图1 102型钩缓装置结构图

根据102 型车钩的结构,其自由转角取决于钩肩与支承块之间的间隙,而该间隙在拉钩力和压钩力作用下存在明显变化,从而使车钩在拉钩力和压钩力作用下具有不同的最大自由转角。

102 型钩缓装置受压和受拉状态下的结构位置关系原理图如图2 所示。图中:d1为钩尾钩肩与复原块间的设计间隙;d2为缓冲器装车时在预压力作用下产生的预压缩量。当车钩承受纵向压力时,车钩通过钩尾销推动钩尾框向车体内移动,缓冲器预压缩量存在于缓冲器后面,钩肩与支承块间隙仍然为d1;而当车钩承受纵向拉力时,车钩通过钩尾销拉动钩尾框向车体外移动,缓冲器预压缩量会移至缓冲器前面,钩肩与复原块间隙增大为d1+d2,从而使车钩最大自由转角增大。由此可知,102 型车钩受拉状态下的最大自由转角大于受压状态下的最大自由转角,其变化量取决于缓冲器装车的预压缩量。

图2 102型钩缓装置在不同受力状态下的结构位置关系原理图

为区分起见,将102 型车钩正常受拉状态下的最大自由转角称为最大自由转角,受压状态下的最大自由转角称为受压最大自由转角。

102 型车钩最大自由转角与受压最大自由转角存在的差异,也得到了唐包线双机重联牵引单元万吨列车试验相关测试数据的验证[24-26],具体如下。

唐包线正线运行试验前,对技术提升HXD2 型机车和HXD3A 型机车的102 型钩缓装置均进行了车钩最大自由转角的测量。具体测量方法:车钩上布置位移传感器,人工将车钩推至一侧最大自由转角位置,然后再将其推至另一侧最大转角位置,期间分别测量两侧位置时车钩横向位移量,计算车钩自由偏转角。在人工横向推动车钩时,钩尾框在车钩惯性带动下被向外移动,使缓冲器预压缩量移到缓冲器前面,此时测量的最大自由转角可视为车钩最大自由转角。

唐包线正线运行试验期间,在12 号道岔侧向通过工况中车钩由于机车电制动力作用均处于受压状态,且受道岔导曲线影响均已偏转至钩肩发挥作用的位置,此时测量的车钩最大偏转角接近但略大于受压最大自由转角。

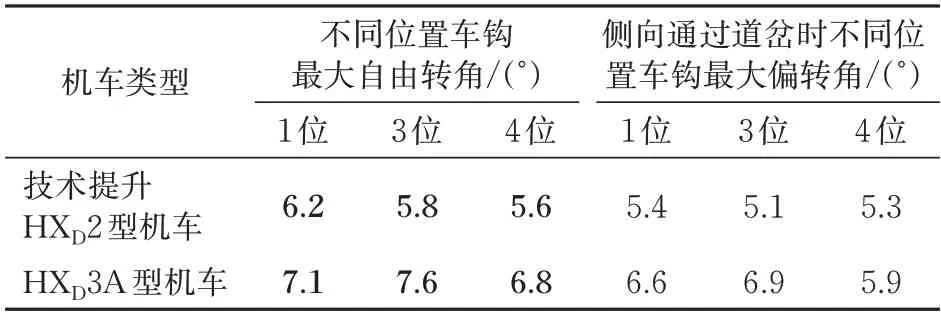

2 种型号机车试验前6 次实测车钩最大自由转角平均值和正线运行试验侧向通过12 号道岔时实测车钩最大偏转角的测量结果见表1。由表1 可以看出:2 种型号机车侧向通过道岔时车钩的最大偏转角均小于最大自由转角,验证了车钩受压最大自由转角小于最大自由转角,与结构分析所得结论一致。

表1 2种型号机车102型车钩偏转角实测结果对比

2 双机重联运用环境下重载适应性实车试验

为了评估装用102 型钩缓装置重载机车双机重联牵引单元万吨列车的适应性问题,国铁集团组织中国铁道科学研究院等相关单位在唐包线共同开展了多次双机重联牵引单元万吨列车重载适应性试验[24-26]。通过试验数据深入挖掘和对比分析,明确车钩最大自由转角、机车悬挂参数等对机车运行安全性和102 型钩缓装置动态响应的影响规律,研究102 型钩缓装置在机车电制侧向通过12 号道岔的动态运动特性,评估其重载适应性。

2.1 试验概述

试验区间为唐包线十八台—曹妃甸西,线路总长约740 km,最小曲线半径R600 m,最大下坡坡度12‰,最大上坡坡度6‰。试验工况包括3 个长大下坡区间最大电制力试验和西土城站、兴和西站、友谊水库、张家口站的道岔侧向通过试验等。

被试的技术提升HXD2 型机车和HXD3A 型机车均装用102 型钩缓装置,其车钩最大自由转角≤8°。期间,还对技术提升HXD2 型机车车钩最大自由转角控制在2.0°~3.5°的工况(简称小车钩角工况)进行了试验。

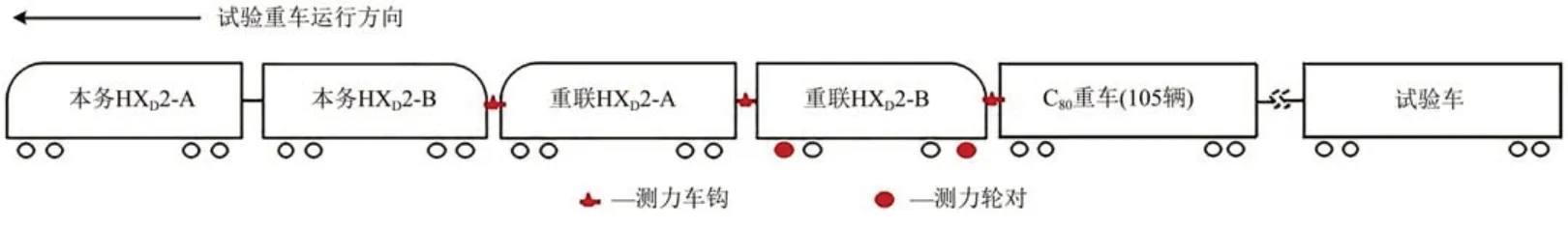

双机牵引单元万吨列车试验编组示意图如图3所示,为本务机车+被试重联机车+105 辆货车(C80型重车,共10 500 t)+试验车。

图3 技术提升HXD2型机车双机重联牵引单元万吨列车编组示意图

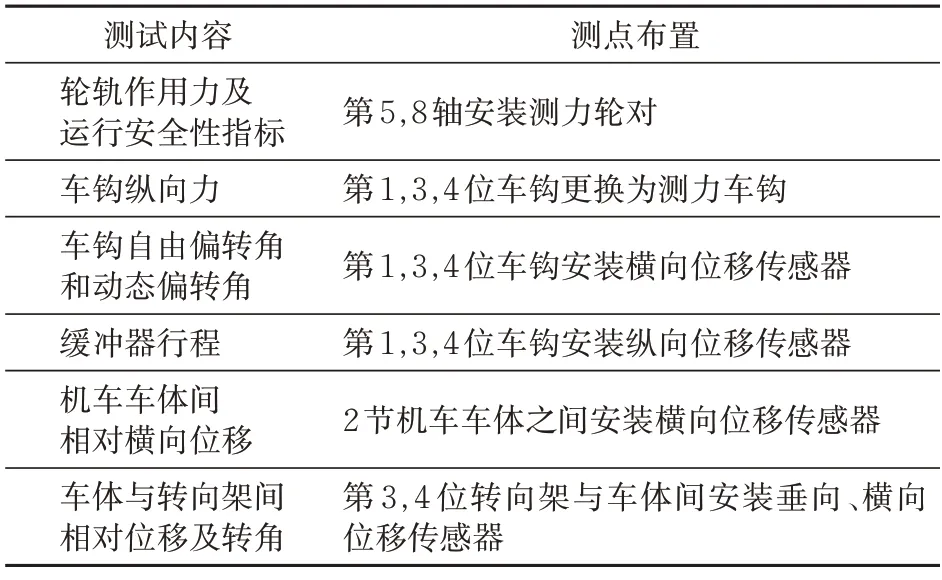

被试重联机车运行安全性试验测试内容及测点布置详见表2,测力轮对与测力车钩及其相关测点如图4所示。

表2 被试重联机车测试内容及测点布置表

2.2 重载安全性与适应性评价

2 种型号机车(包括小车钩角工况)在最大电制100%区间运行、最大电制80%侧向通过12 号道岔工况下的运行安全性指标最大值见表3。从表3 可以看出:2 种型号机车采用双机重联牵引单元万吨列车在唐包线上运行时,各项运行安全性指标试验结果符合安全限度值要求[24-27],102 型钩缓装置工作状态正常。

表3 被试机车运行安全性指标最大值汇总

重载机车电制时侧向通过12 号道岔安全风险相对较大。通过道岔导曲线的动态过程中会产生较大的车钩偏转角和复杂的轮轨横向作用,如果再叠加电制力引起的较大车钩横向分力,势必进一步恶化轮轨关系,可能引发安全问题,需要重点关注。

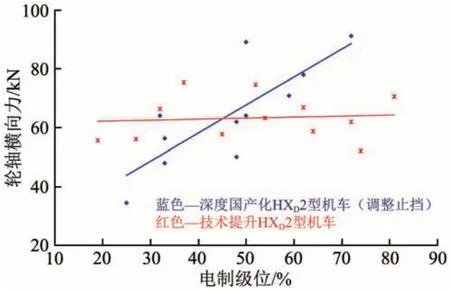

通过对比分析技术提升HXD2 型机车(装用102 型钩缓装置)和深度国产化HXD2 型机车(装用100 型钩缓装置)[28]电制时侧向通过12 号道岔的试验数据,可以研究102 型钩缓装置的道岔侧向通过能力。技术提升和深度国产化HXD2 型机车以不同电制级位侧向通过12 号道岔的轮轴横向力散点图及相应趋势线如图5所示。

图5 2 种型号机车轮轴横向力随电制级位变化散点及趋势线(侧向通过12号道岔)

由图5 可以看出:由于试验时轮轨作用力会受到轨面状态、道岔结构差异、司机操纵、过岔速度等众多因素影响,其运行安全性指标存在较大的离散性;但通过对散点数据进行线性化,可以看出装用100 型钩缓装置机车的轮轴横向力随着电制级位的增大呈明显增大趋势,而装用102 型钩缓装置机车的轮轴横向力随着电制级位的增大基本保持不变。

尤其是2 次试验中在兴和西站出站道岔时的电制力均已达到70%,100 型车钩偏转角最大值7.2°、机车轮轴横向力最大值91.1 kN,已接近限度值,而102 型车钩偏转角最大值4.6°、轮轴横向力最大值61.9 kN,表明装用102 型钩缓装置的技术提升HXD2 型机车在电制工况侧向通过道岔时具有更多的安全裕量。

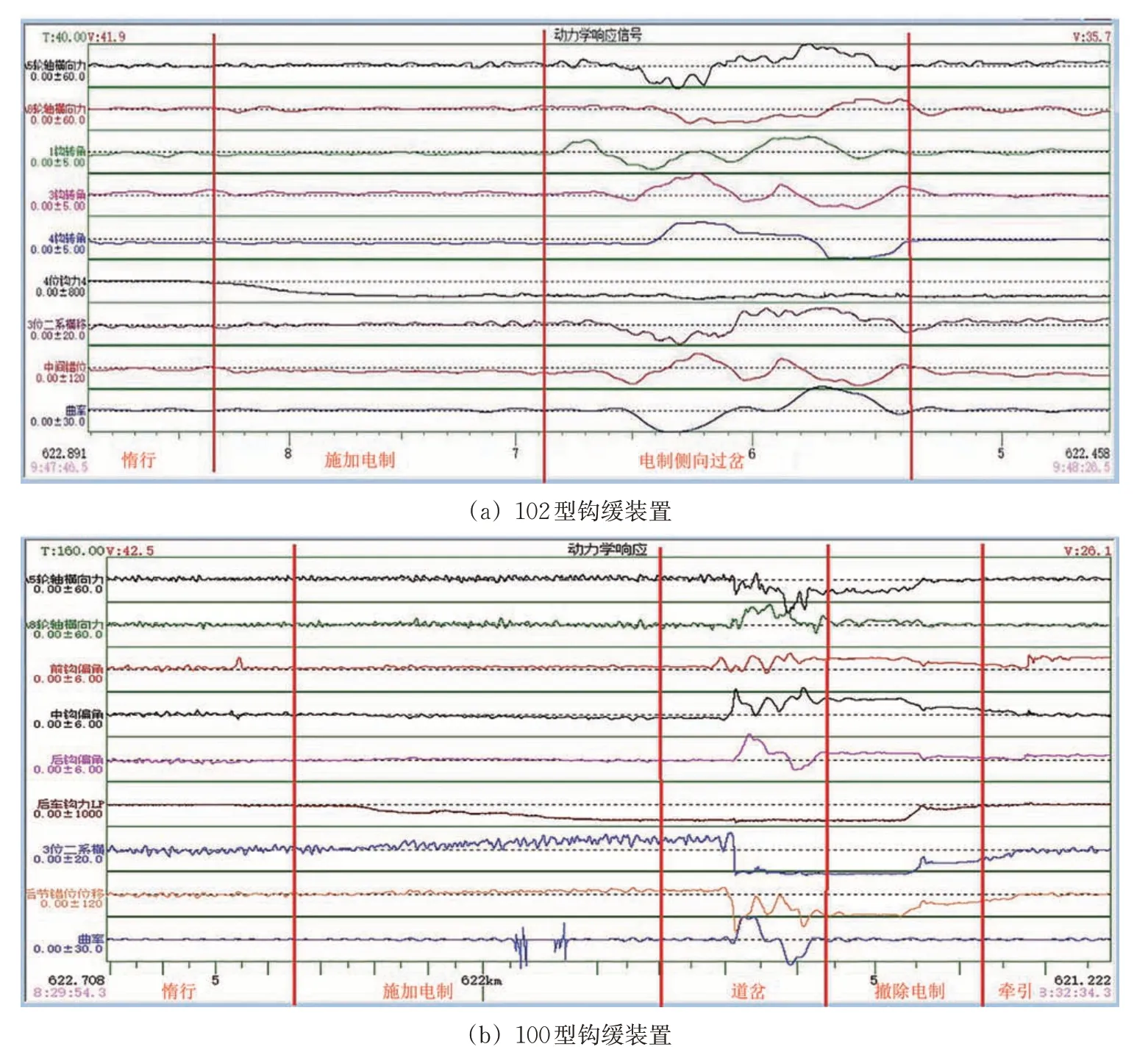

分别装用102 型和100 型钩缓装置的技术提升和深度国产化HXD2型机车在72%电制力下侧向通过同一组12 号道岔的响应波形如图6 所示。由图6可以看出:102 型车钩在较大压钩力作用下,其偏转角能随着道岔导曲线方向改变而变化,具有较好的线路跟随性,机车轮轴横向作用力也能够随之改变方向,不会产生异常增大现象;而100 型车钩在较大压钩力作用下,因钩尾接触摩擦作用,其偏转角未能随着道岔导曲线方向变化而改变偏转方向,会始终朝1个方向偏转,导致在进入反向导曲线时出现较大轮轴横向力。由此可见,102 型车钩具有较好的随曲线方向变化的跟随性,有利于其电制工况侧向通过道岔的运行安全性。

图6 装用不同钩缓装置的2种型号机车侧向通过12号道岔动力学响应波形

综上分析可知,装用102 型钩缓装置的重载机车满足在唐包线上双机重联牵引单元万吨列车的运行安全性要求,并且在列车电制侧向通过道岔时具有良好的线路曲线方向跟随性,相较于100 型钩缓装置具有更大的安全裕量,表明102 型钩缓装置具有较好的双机重联编组模式重载适应性。

2.3 车钩最大自由转角影响

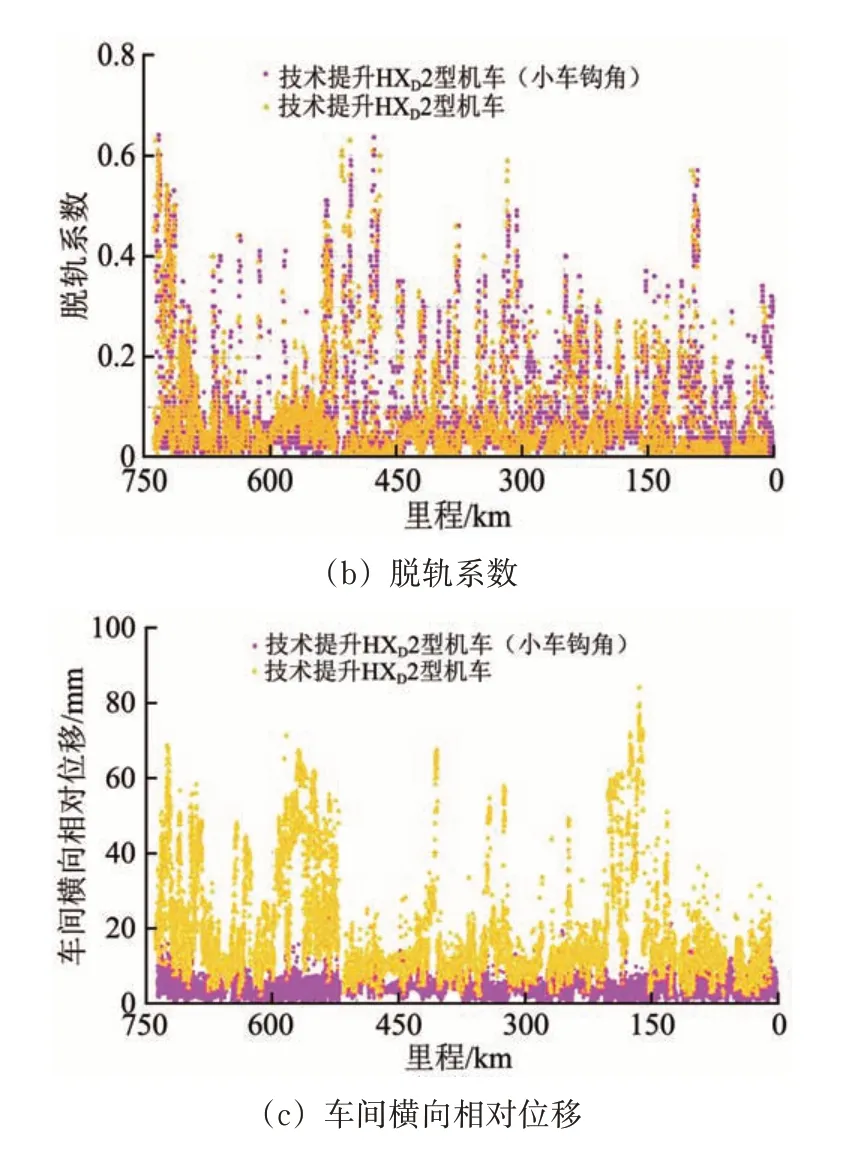

通过对比分析技术提升HXD2 型机车(车钩最大自由转角≤8°)及其小车钩角工况(车钩最大自由转角为2°~3.5°)在唐包线上双机重联牵引单元万吨列车的试验数据,研究车钩最大自由转角对机车动力学性能影响规律。2 台机车区间运行工况下车钩偏转角、脱轨系数、8 轴机车A 节与B 节车体间横向相对位移(简称车间横向相对位移)随里程分布的散点图如图7所示。

图7 装用不同最大自由转角车钩机车动力学响应随里程分布散点

由图7 可以看出:在最大电制100%区间运行工况下,技术提升HXD2 型机车车钩偏转角除个别点外基本低于3°,其小车钩角工况的车钩偏转角除个别点外基本低于2°,2 种情况下102 型车钩均未偏转至钩肩发挥作用,机车运行安全性未受到明显影响,运行安全性指标未见显著差异,脱轨系数均在直向通过道岔、较小半径曲线等工况时有所增大;但从机车动态响应来看,技术提升HXD2 型机车的车间横向相对位移和二系横向位移分别为84和21 mm,其小车钩角工况下分别为25 和18 mm,车钩最大自由转角较大时车间横向相对位移和二系横向位移明显增大。由此可见,在所对比的车钩最大自由转角范围内,102 型车钩钩肩止挡均未发挥作用,对机车运行安全性影响较小,但对机车动态响应产生一定影响,随车钩最大自由转角增大,车间横向相对位移明显增大。

2.4 机车二系悬挂横向刚度影响

通过对比分析技术提升HXD2 型机车(二系悬挂采用橡胶堆,单个横向刚度0.5 MN·m-1)和HXD3A 型机车(二系悬挂采用高圆簧,单个横向刚度0.242 MN·m-1)在唐包线上双机重联牵引单元万吨列车试验数据,研究机车二系悬挂横向刚度对机车动力学性能影响规律。区间运行工况下2种型号机车车钩偏转角、脱轨系数、车间横向相对位移随里程分布的散点图如图8所示。

图8 不同二系悬挂横向刚度下2 种型号机车动力学响应随里程分布散点

由图8 可以看出:在区间最大电制100%工况下,技术提升HXD2 型机车能够保持相对稳定状态,车钩偏转角最大值3.5°,未出现偏转至钩肩发挥作用的情况,而HXD3A 型机车在电制未达到100%满级时便会出现明显增大的车钩偏转角,其最大值达到6°,车钩钩尾钩肩与支承块相抵。可见,HXD3A 型机车二系悬挂横向刚度相对较小,在同样水平纵向压钩力作用下机车更容易发生车钩偏转。但由于双机重联模式机车所有纵向压钩力大都在1 000 kN 以内,且HXD3A 型机车相对较小的二系悬挂横向刚度能减弱轮轨横向约束作用,因此2 种型号机车的各项运行安全性指标未见明显差异,并且HXD3A 型机车在直向通过道岔、较小半径曲线等条件下脱轨系数和轮轴横向力还会略有减小。对于机车动态响应,由于HXD3A 型机车车钩发生了明显的横向偏转,因此其车钩偏转角、车间横向相对位移、二系横向位移均明显大于技术提升HXD2 型机车,其中车间横向相对位移最大值达到135 mm,存在明显的车间错位,二系横向位移最大值达到48 mm,大于二系横向止挡自由间隙(40 mm),二系横向止挡发生接触。

试验结果表明,机车二系悬挂横向刚度对钩缓装置稳定性和机车动力学性能具有一定影响,增大二系悬挂横向刚度可有效提高102 型钩缓装置受压稳定性,使车钩保持对中稳定状态,减小机车车间错位、二系横向位移等动态响应。

3 组合编组运用环境下重载适应性仿真计算

采用多体动力学分析方法建立重载机车102 型钩缓装置受压稳定性分析模型,通过试验数据对模型进行验证后,计算分析车钩最大自由转角、机车二系悬挂参数等对2 万t 组合编组列车中部从控机车运行安全性和车钩受压动态性能的影响规律,探讨其在组合编组运用环境下的安全性和适应性。

3.1 动力学模型建立与验证

针对102 型车钩钩肩止挡特性以及由此引起的缓冲器偏压特性,建立模拟其实际运用状态的102型钩缓装置子模型,如图9所示。子模型中将连挂车钩简化为直杆,忽略它们钩头间的相对水平转动,车钩相对前从板仅具有1 个水平偏转自由度;前从板通过缓冲器连接于车体,相对于车体具有纵向和水平转动自由度;为了考虑缓冲器在钩肩止挡作用下的偏压特性,采用加权离散方法[29]将橡胶缓冲器离散为具有相同迟滞特性的等距离排列的阻抗力元,同时引入剪切刚度用于考虑离散力元之间的剪切效应;钩尾钩肩位置通过止挡力元模拟钩肩的接触支承作用。

图9 102型钩缓装置动力学子模型

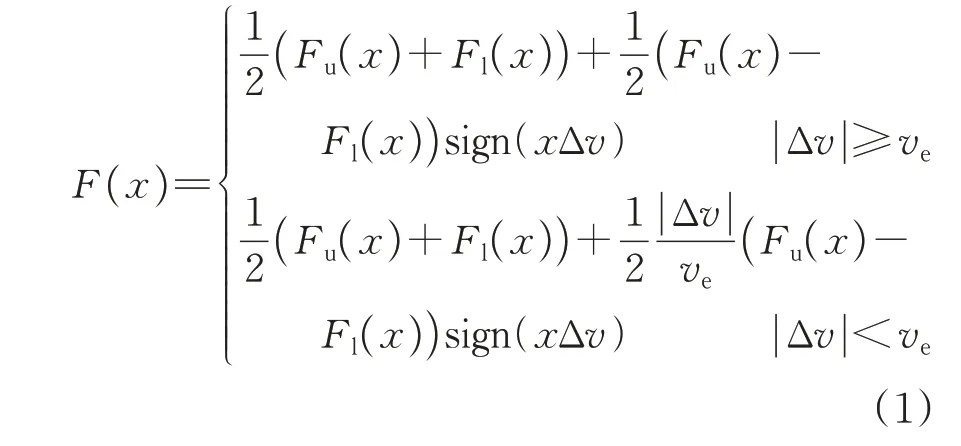

根据缓冲器的非线性迟滞特性,也即其加载特性曲线与卸载特性曲线存在明显不同,建立缓冲器数学模型[6,16]为

式中:x为缓冲器行程;F(x)为缓冲器输出阻抗力;Fu(x)和Fl(x)分别为缓冲器以其行程为变量的加载力和卸载力函数;Δv为缓冲器速度变化量;ve为临界切换速率。

式(1)中,引入临界切换速率ve,可以避免缓冲器在加载和卸载之间转换时其阻抗力发生跳跃。

缓冲器阻抗力函数由n个相同的离散阻抗力元模拟,离散阻抗力元越多,计算准确性越高,但也会带来明显增大的计算量。综合考虑计算精度和计算效率,可以确定采用7 个离散阻抗力元进行离散模拟为宜,每1个离散力元的阻抗力函数f(x)为

缓冲器橡胶材料分子之间的摩擦碰撞会起到耗散能量和衰减振动的作用,并且每个离散部分的运动也会受到相邻离散部分的牵制,因此缓冲器各离散部分之间存在明显的剪切效应,对缓冲器整体的偏压刚度会有一定影响。引入缓冲器附加偏转刚度,综合考虑剪切效应对其整体偏压刚度的影响,附加偏转刚度通过计算结果与试验数据对比确定为kq=3×106N ⋅ m-1。

车钩钩肩与支承块存在的最大间隙Dgj决定了车钩最大自由转角的大小,钩肩接触作用力Fgj为钩肩与支承块动态间隙dgj的函数,为

在建立102 型钩缓装置动力学子模型后,分别建立如图10(a)所示的双机重联位机车的列车动力学模型和图10(b)所示的中部从控位机车的列车动力学模型,用于模拟分析机车位于双机重联编组重联位置和组合编组中部从控位置的运用工况。各节机车之间采用102型钩缓装置连挂模型,机车与C80型货车之间采用102 型车钩和17 型车钩连挂模型。双机重联位机车的列车动力学模型中将所牵引货物列车简化为仅具有1个纵向自由度的虚拟货列。

图10 不同编组位机车的列车动力学模型

根据机车在不同位置的纵向力传递方式,确定模型中纵向力的作用方式。双机重联位机车动力学模型中,通过在机车车轴施加基于电制力换算的扭矩模拟机车所受纵向力。机车满级电制时单轴电制动力约为64 kN,根据车轮半径换算成扭矩为40 kN·m,电制动力输入曲线假设为每轴电机扭矩在0~5 s时间内从0 kN·m 线性增大至40 kN·m,在5~30 s 时间内始终保持为40 kN· m。不同电制级位的电制动力输入曲线通过该满级电制输入曲线乘以对应级位百分比的方式得到。中部从控位动力学模型中,直接在列车两端货车车钩位置施加实测的重载组合列车中部机车纵向车钩力F。2 个模型中均施加实测得到的重载线路轨道几何不平顺。

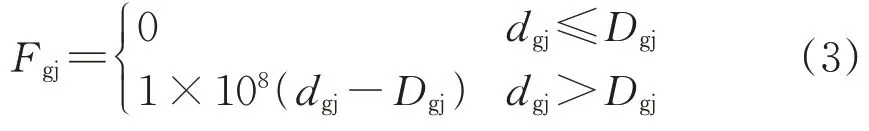

选取技术提升HXD2 型机车,采用双机重联位动力学模型仿真分析其通过12 号道岔和S 形曲线(半径与12 号道岔一致)的动力学性能,并与唐包线通过12 号道岔的同工况试验实测数据进行对比,其车钩偏转角与脱轨系数对比情况如图11 所示。由图11 可以看出:计算结果与试验数据具有一致的变化趋势,车钩偏转角最大值都在3.0°以内,脱轨系数最大值未见明显差异,该模型能较好地模拟双机牵引万吨列车时重联机车及其钩缓装置在受压环境下的动力学响应。

图11 计算与试验对比波形

中部从控位机车动力学模型目前尚无试验数据可进行对比,但该模型仅将双机重联位机车动力学模型中的机车、货车和钩缓装置子模型进行重新编组,结构参数等并未修改,因此该模型也基本得到验证。

3.2 结构参数影响

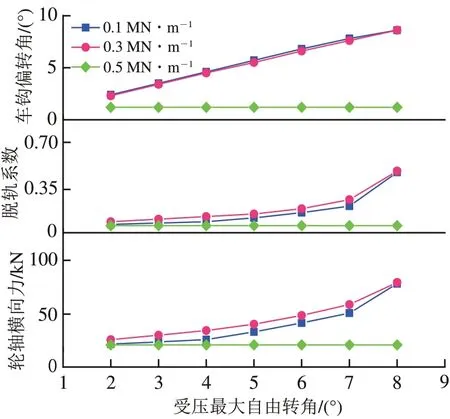

选取技术提升HXD2 型机车为对象,采用双机重联位机车动力学模型对相关影响规律进行进一步的系统分析。车钩受压最大自由转角在2°~8°范围内按间隔1°变化取值,机车二系悬挂横向刚度分别取0.5,0.3 和0.1 MN·m-1,计算直线工况下不同二系悬挂横向刚度时的系统动力学响应,计算中机车施加100%电制力。不同二系悬挂横向刚度下车钩偏转角、机车脱轨系数和轮轴横向力最大值随车钩受压最大自由转角的变化曲线如图12所示。

图12 机车动力学响应最大值随车钩受压最大自由转角变化曲线

由图12 可以看出:当机车二系悬挂横向刚度取0.5 MN·m-1时,机车具有足够的自身横向稳定性,其车钩在满级电制时未发生明显横向偏转,车钩偏转角、脱轨系数、轮轴横向力等指标均随车钩受压最大自由转角的增大保持不变;当减小机车二系横向刚度后,机车自身横向稳定性减弱,102型车钩在压钩力作用下会发生横向偏转直至钩肩与支承块相抵,这种情况下车钩的偏转角会随受压最大自由转角的增大而线性增大,脱轨系数、轮轴横向力等安全性指标也会相应逐渐增大;比较机车二系悬挂横向刚度为0.1和0.3 MN· m-1工况,二系悬挂横向刚度为0.3 MN·m-1工况的运行安全性指标会略大于0.1 MN·m-1工况,可见在车钩偏转至钩肩发挥作用的情况下,二系悬挂横向刚度的增大会增强来自轮轨的横向约束,使安全性指标数值有所增大。

分析机车二系悬挂横向刚度为0.1和0.3 MN·m-1的计算结果还可以看出,当机车二系悬挂横向刚度不足并承受过大纵向压钩力而使车钩发生横向偏转时,车钩偏转角、运行安全性指标会随着车钩受压最大自由转角的增大而明显增大,因此应当在满足现场车钩连挂需求的前提下合理控制车钩受压最大自由转角。

上述计算分析结果与唐包线试验结果趋势一致。

3.3 组合编组适应性

选取技术提升HXD2 型机车采用组合编组位动力学模型对重载机车102 型钩缓装置在2 万t 组合编组运用环境下的安全性和适应性进行分析。

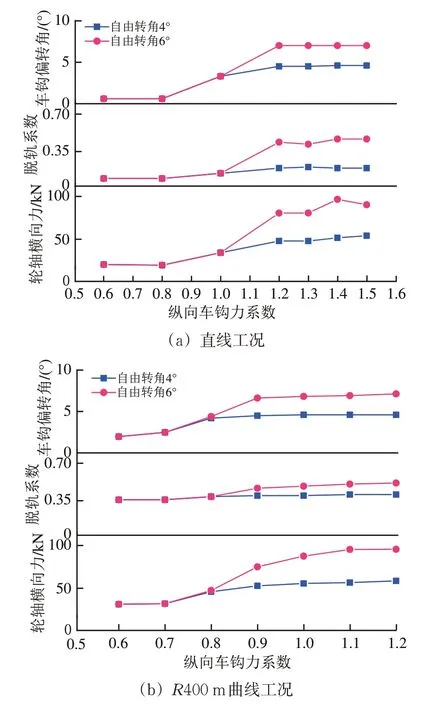

车钩受压最大自由转角考虑4°和6°这2 种情况,线路工况分别为直线、R400 m 曲线,列车速度为70 km·h-1,纵向车钩力以实测2 万t 重载组合列车常用全制动时的中部从控机车车钩力为基础,将该实测车钩力乘以不同系数N,从而得到不同大小的纵向车钩力如图13 所示。图中:橙色曲线为实测中部从控机车车钩力即1.0 倍车钩力,为-1 450 kN,负值表示压钩力。

图13 不同实测车钩力系数下的纵向车钩力曲线

直线和R400 m 曲线上车钩偏转角、机车脱轨系数和轮轴横向力最大值随纵向压钩力的变化曲线分别如图14 所示。由图14 可以看出:在纵向压钩力较小时,车钩能够保持稳定状态,其偏转角基本上保持在1°以内,此时脱轨系数和轮轴横向力也都保持不变,且处于较低水平;随着纵向压钩力的增大,在直线工况纵向压钩力1 400 kN、R400 m 曲线工况纵向压钩力1 100 kN 时,车钩会出现偏转直至钩肩发挥作用,此时脱轨系数和轮轴横向力也会随之明显增大,尤其是受压最大自由转角为6°的情况;此后随着纵向压钩力进一步增大,车钩偏转角在钩肩止挡作用下基本保持不变,而运行安全性指标会随着纵向压钩力的增大继续增大。对于直线线路车钩受压最大自由转角4°和6°的情况,在2 000 kN 压钩力作用下,机车脱轨系数最大值0.46,轮轴横向力最大值94.1 kN,均在安全限度值以内;而曲线线路上,在1 740 kN 压钩力作用下,车钩受压最大自由转角为4°时机车安全性指标均在限度值以内,车钩受压最大自由转角为6°时轮轴横向力最大值99.2 kN,已经超出安全限度值。

图14 不同线路工况下机车动力学响应最大值随纵向车钩力变化曲线

进一步分析可见,纵向压钩力是引起机车及其钩缓装置受压失稳的根源,车钩偏转角和机车运行安全性指标随纵向压钩力的增大而增大,且曲线工况下机车所能承受的纵向压钩力要明显小于直线工况,通过优化操纵控制小半径曲线上中部从控机车的纵向压钩力尤为重要。当纵向压钩力较大时,车钩偏转角和机车运行安全性指标在车钩受压最大自由转角6°的计算结果明显高于4°的计算结果,为保证2 万t 组合编组运用环境下的安全性,需要在满足现场车钩连挂需求的前提下合理控制车钩受压最大自由转角。

4 结论

(1)重载机车102 型车钩受拉状态下最大自由转角大于受压状态下,其变化量取决于缓冲器装车的预压缩量。

(2)102 型钩缓装置具有较好的双机重联编组模式重载适应性,并且102 型钩缓装置在列车电制侧向通过道岔时具有良好的线路曲线方向跟随性,相较于100型钩缓装置具有更大安全裕量。

(3)机车二系悬挂横向刚度和102 型车钩受压最大自由转角对机车运行安全性具有明显影响;增大机车二系横向刚度可有效提高机车自身受压稳定能力,使车钩在较大纵向压钩力作用下保持对中稳定状态;在因纵向压钩力过大而使车钩必然偏转至钩肩发挥作用的情况下,减小机车二系横向刚度能够减弱机车轮轨约束作用,改善机车运行安全性。另外在车钩必然发生偏转的情况下,减小车钩受压最大自由转角能够有效提高机车运行安全性。

(4)在满足现场车钩连挂需求的前提下合理控制车钩受压最大自由转角,102 型钩缓装置可满足双机组合牵引2万t列车的重载适应性。