WC1E型防爆无轨胶轮车的设计

王仁群,李海霞,李清德

WC1E型防爆无轨胶轮车的设计

王仁群,李海霞,李清德

(南京科技职业学院 智能制造学院,江苏 南京 210048)

文章根据煤矿井下巷道条件及井下维修班组典型工作用车需求特点,针对煤矿井下防爆无轨胶轮车的设计展开研究。通过对比整体式和铰接式防爆无轨胶轮车的结构以及通过性等特点,确定设计车辆采用整体式结构,并给出了整体方案设计及整车设计硬点参数。依据整体设计方案要求,对无轨胶轮车的动力系统、传动系统、制动液压系统和液压互联悬架等关键系统进行了设计计算,并根据计算结果对各系统核心部件进行了选型。该方案研究设计的防爆无轨胶轮车结构紧凑、动力性好,能适应煤矿井下各种工况条件,舒适性较好,解决了井下维修班组的用车需求。

辅助运输;防爆车辆;无轨胶轮车;结构设计

随着我国高产高效现代化矿井的建设与发展,对提高辅助运输效率、减员提效、改变煤矿辅助运输落后状况的要求也日益增高。经过多年实践证明,无轨运输系统具有结构简单、用人少、设备少、运输环节简化、运行安全可靠、经济效益高等特点[1-3]。但目前还没有一款专门供煤矿井下维修班组使用的检修专用车辆。煤矿井下维修队一个班组人数为5人左右,工作时需要携带相关工具及部分物料等,工作地点涉及巷道各个角落,有巷道条件好的地点,也有巷道条件较差(路面湿滑、转弯半径小、坡道大等)的地点。本文研究设计一款适用于煤矿井下维修班组检修专用的WC1E型防爆无轨胶轮车。

1 整体方案设计

煤矿辅助运输车辆整体结构型式常用整体式和铰接式两种,同样尺寸下铰接式车辆的优点是转弯半径更小,但是要实现相同功能的情况下,铰接式车辆整体尺寸比整体式要大,驾驶员操作难度增加,倒车等操作不够灵活,同时铰接式车辆行驶过程中车辆震动较厉害,适合作为运料车型使用[2]。整体式无轨胶轮车由于没有铰接部分,所以设计时可以省去铰接部分的空间,使得完成相同运载量的条件下,相对于铰接式无轨车可以设计得更短,更方便驾驶员操纵车辆。另外,由于整体式车辆省去了铰接部分,且车架及车身可设计为一体,更有利于减轻车辆的自重,减少自重功率消耗,达到提升整车的动力性能、降低车辆油耗的优点。根据车型、工况特点及功能需求,WC1E型防爆无轨胶轮车设计为整体式6座皮卡车结构,车辆前部为乘员部分,可乘坐6人,后部设置货斗,设计载重量为1吨。

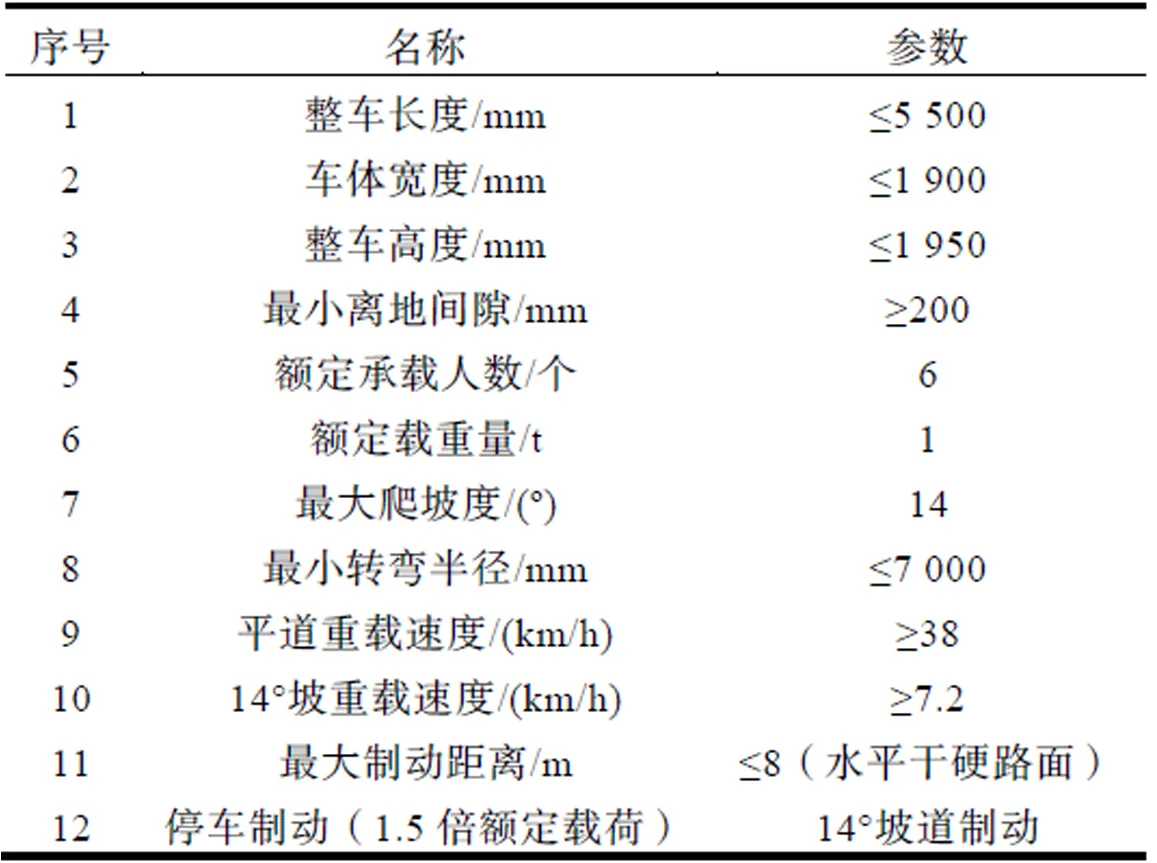

由于防爆柴油机无轨胶轮车主要用于煤矿井下使用,而井下巷道的宽度及高度等都有一定限制,不同矿区的巷道设计尺寸都有差异,对车辆的外形尺寸也有不同程度的限制,即防爆无轨胶轮车属于非标产品,不同矿区对车辆整体尺寸、功能需求都不一样,都需要进行单独设计。如何在保证满足使用功能的情况下,尽可能缩小车辆的外形尺寸,以满足不同巷道条件使用,成为设计过程中所要考虑的重要因素。所以本文在设计时根据防爆柴油机无轨胶轮车设计规范要求,尽量压缩整车尺寸,相关参数基本贴近设计要求的极限值,初步确定设计参数如表1所示。

表1 整车设计参数

根据整车设计参数,结合各系统主要部件常用型号(预估部件尺寸及重量参数),预估整车质量大概为4 600 kg,满载质量大概为6 020 kg。

2 动力系统设计计算

2.1 行驶阻力计算

(1)平道满载行驶总阻力计算。

平道行驶总阻力:

1==×(1)

式中,1为平道行驶总阻力;为摩擦阻力;为重载重量;为摩擦系数。

将预估满载质量代入式(1),得出16020× 9.8×0.04=2359.84 N

(2)14°坡满载行驶总阻力计算。

14°坡行驶总阻力:

2=+2=1×+2=×cos14°×+×sin14° (2)

式中,2为14°坡行驶总阻力;为摩擦阻力;1为重力分力1;2为重力分力2;为重载重量;为摩擦系数(取0.04)。

将预估满载质量代入式(2),得

26020×9.8×cos14°×0.04+6020×

sin14°= 16562.16 N

2.2 防爆柴油机功率计算

整车牵引功率需求:

(3)

平道最高车速要求:138 km/h

14°坡最高车速要求:27.2 km/h

分别将平道、14°坡行驶总阻力和最高车速要求代入式(3),得

平道所需牵引功率:

11×V=2359.84×10.56×0.001=24.92 kW

14°坡所需牵引功率:

22216562.16×2×0.001=33.12 kW

本车采用液力变矩器组合变速器加车桥主减速器的动力传动方式,液力变矩器的一般工况效率区间为0.7~0.9,变速箱→桥→轮胎的效率区间为0.8~0.85。所以总效率区间为0.56~0.765。

根据平道和最大坡道所需牵引功率计算结果,可以发现14°坡所需牵引功率远大于平道所需牵引功率,所以应以14°坡所需的功率计算防爆柴油机功率,同时发动机所带附件还将消耗部分功率,大约为6.5 kW,所以防爆柴油机功率区间为33.12 kW/0.765+6.5 kW~33.12 kW/0.56+6.5 kW,即49.79 kW~65.64 kW,为保证功率充足发动机功率定为66 kW。

3 传动系统设计计算

3.1 液力变矩器选型

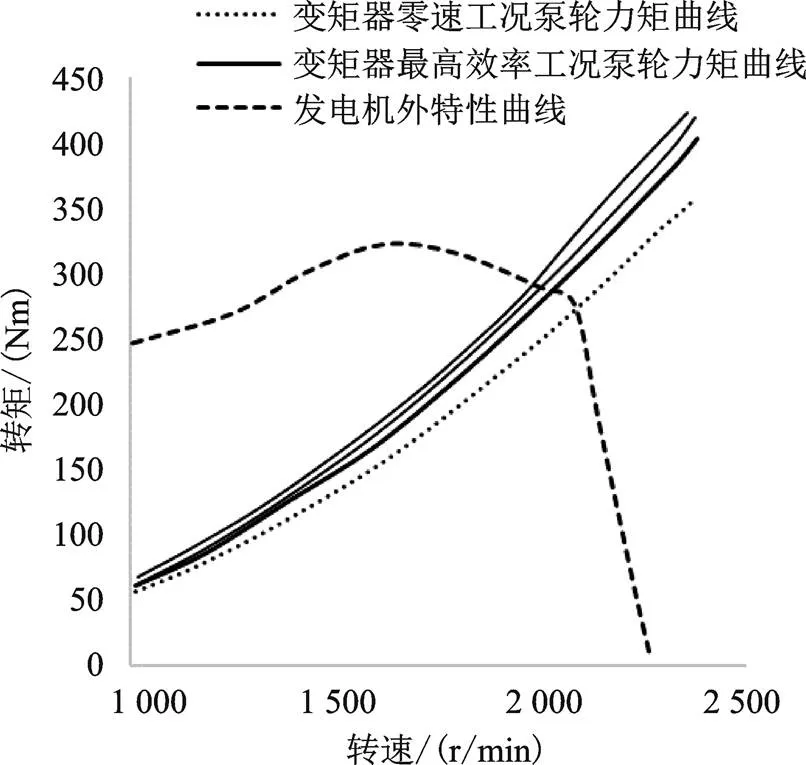

依据液力变矩器与发动机匹配原则,理想匹配要求是液力变矩器零工况泵轮力矩曲线应通过发动机最大净扭矩、液力变矩器最高效率工况泵轮力矩曲线应该过发动机额定功率点[4]。通过调研,对比匹配市场主流液力变矩器,并通过实验数据绘制出几组待选液力变矩器和防爆柴油机功率的共同工作曲线,通过对比分析工作曲线,确定选用YJH310R液力变矩器,液力变矩器和防爆柴油机的共同工作曲线如图1所示,从图中可以看出,本方案在满足重载爬坡能力条件下,还充分发挥了发动机功率,匹配效果较好。

图1 液力变矩器与柴油机共同工作曲线图

3.2 变速器车桥传动比计算

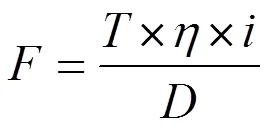

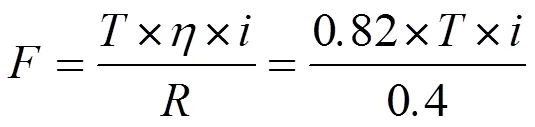

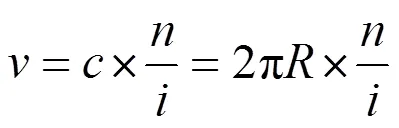

车辆牵引力计算式为

式中,为车桥及变速箱总传动比;为车辆牵引力;为轮胎滚动半径;为涡轮扭矩;为车桥及变速箱总传动效率。

根据整车布置需求及整车载重量,本车选择轮胎的规格尺寸为20.96 cm~40.64 cm,滚动半径为0.4 m。防爆柴油机无轨胶轮车变速箱和车桥的传动效率区间一般为0.8~0.85,取0.82。即

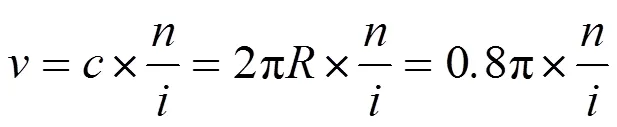

车辆行驶速度为

式中,为车辆行驶速度;为轮胎滚动周长;为涡轮转速;为车桥及变速箱总传动比;为轮胎滚动半径。

根据轮胎滚动半径为0.4 m,由式(5)可得

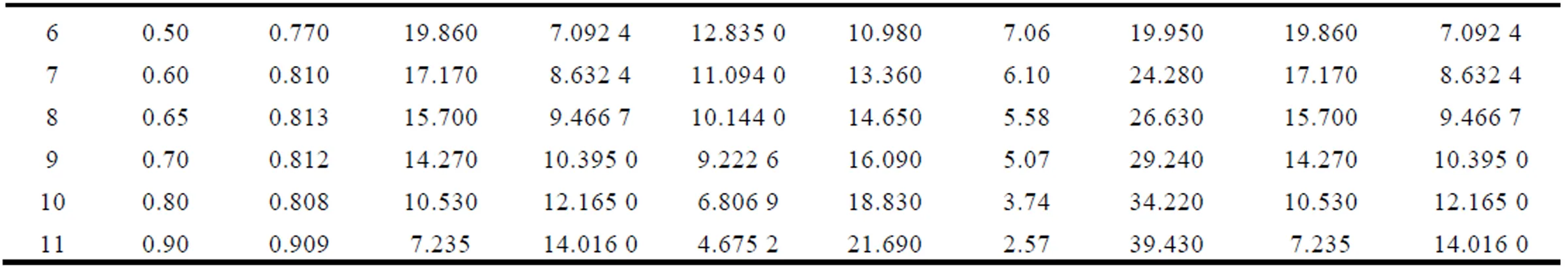

通过选型匹配计算得出最适合本车型的传动速比参数,如表2所示。

表2 传动速比参数表

表2 (续)

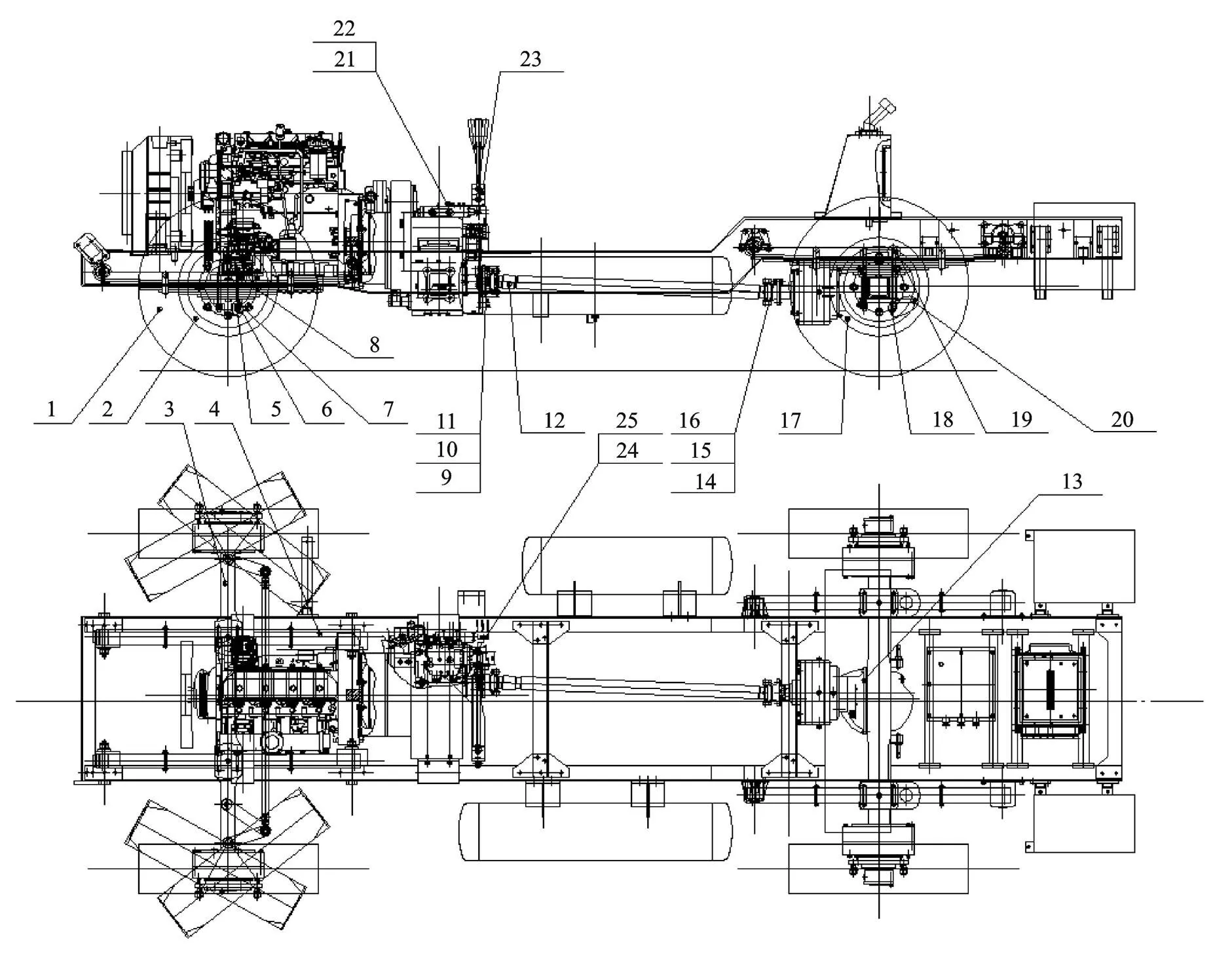

通过传动速比匹配参数可以确定变速器挡位速比及主减速器速比,系统设计方案如图2所示,图中序号5、9、14、18、21为各种规格螺栓,6、10、15为各种规格螺母,7、11、16、22为垫圈,24、25为开口销。

1—轮胎;2、17—轮辋;3、13—前桥;4—钢板弹簧总成;8、19—压板;12—传动轴;13—后桥;20—牵引板;23—换挡机构。

4 制动液压系统设计

4.1 系统原理

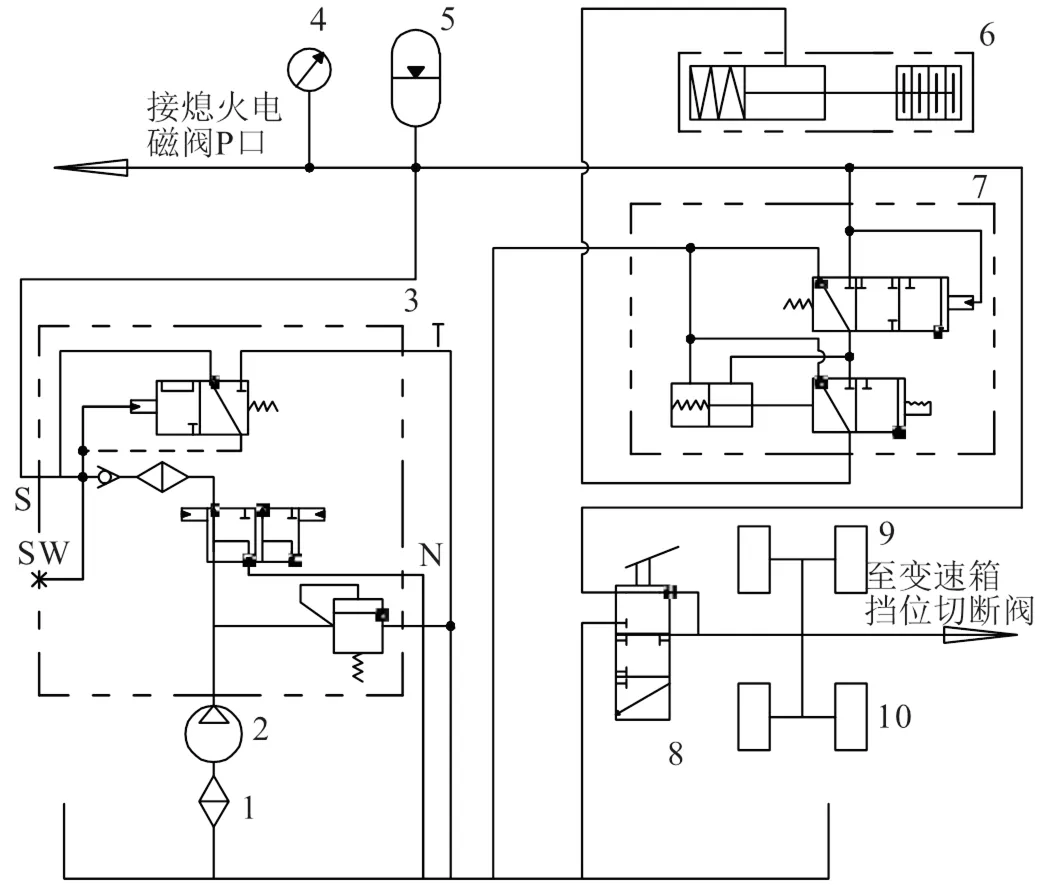

制动液压系统分为工作制动、紧急制动及停车制动。工作制动用于经常性和一般行驶中速度控制、停车,工作制动为多盘湿式制动。紧急及停车制动系统用于停车后的制动或者在行车制动失效时的应急制动,紧急制动和停车制动共用一套系统,制动、接触方式为弹簧制动液压松闸[5]。制动液压系统主要由制动泵、充液阀、蓄能器、脚制动阀、驻车制动阀等元件组成,制动系统液压原理图如图3所示。

车辆启动后,置于变矩器取力口的制动齿轮泵输出压力油,压力油通过充液阀向制动蓄能器充液,当蓄能器的压力到达充液阀设定的最高压力值时,充液阀通过内部压力感应机构使液压油经过充液阀N口卸荷回油箱,当蓄能器压力降到充液阀设定最低压力时会自动充液,到设定的最高压力值时卸荷。充液阀安全阀设定值15 bar,充液压力110 bar~135 bar,制动压力103 bar,停车制动压力65.5 bar。

1—吸油滤油器;2—制动齿轮泵;3—充液阀;4—压力表;5—制动蓄能器;6—停车制动器;7—驻车制动阀;8—脚制动阀;9、10—前后桥湿式制动器。

4.2 关键部件选型设计

1.制动泵的选择

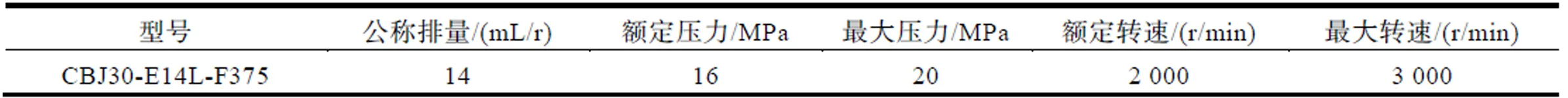

根据前、后桥湿式多盘制动器的制动要求,制动压力须为103 bar,而停车制动压力须为65.5 bar。因此,充液阀的充液压力设计为110 bar~135 bar,车辆启动后,置于变矩器取力口的制动齿轮泵输出压力油,压力油通过充液阀向制动蓄能器充液,当蓄能器的压力到达充液阀设定的最高压力值时,充液阀通过内部压力感应机构使液压油经过充液阀N口卸荷回油箱,当蓄能器压力降到充液阀设定最低压力时会自动充液,到设定的最高压力值时卸荷,充液阀安全阀设定值155 bar。制动液压系统制动泵选用长治液压件厂的CBJ30- E14L-F375,其具体参数如表3所示。

表3 制动泵参数

2.蓄能器的选择

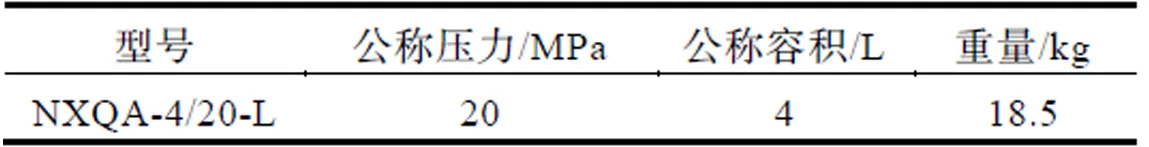

蓄能器容量选择取决于制动压力、排量(制动器用油量)和动力消失后紧急制动次数。本制动液压系统选用黎明液压型号为NXQA-4/20-L的蓄能器,其具体参数如表4所示。

表4 蓄能器参数

5 悬架系统设计

防爆车辆由于防爆设计等因素,导致车辆自重较重,所以悬架系统只能使用承载能力好的钢板弹簧悬架,同时钢板弹簧可以直接与车架连接,悬架机构所需的横向空间很小,从而可以给底部留出更多空间,便于整车布置。

本项目转向系统采用液压助力转向,因为煤矿井下设备的防爆要求,如果采用电动助力转向方案,则转向电机需要防爆设计,从而使得电机体积、重量上升,导致前机舱布置困难。液压助力转向系统由方向盘、转向柱转向传动轴、油罐、转向叶片泵、转向机、直拉杆、转向桥等组成。

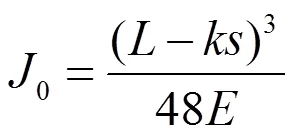

5.1 钢板弹簧的设计计算

根据整车布置情况,本设计选用的钢板弹簧长度=1 200 mm,板簧片数为8片,钢板断面形状为常用的矩形。

(1)钢板弹簧断面宽度的确定

钢板弹簧的刚度强度可按等截面简支梁的计算公式计算,但需要引入扰度增大系数加以修正。所以对于钢板弹簧所需要的总惯性矩0为

经计算0=52 140 mm4。

0/[()]

19800×1200/(4×450)=13 200 mm3。

初取p2002×52 140/13 200 =7.9 mm,取8p=63.2 mm。钢板弹簧的片宽与片厚的比值p在6~10范围内选取,所以本设计中取= 70 mm。

(2)钢板弹簧片厚的选择

根据03/12得10.7。根据国产型材规格最终选择=70 mm,=11 mm。

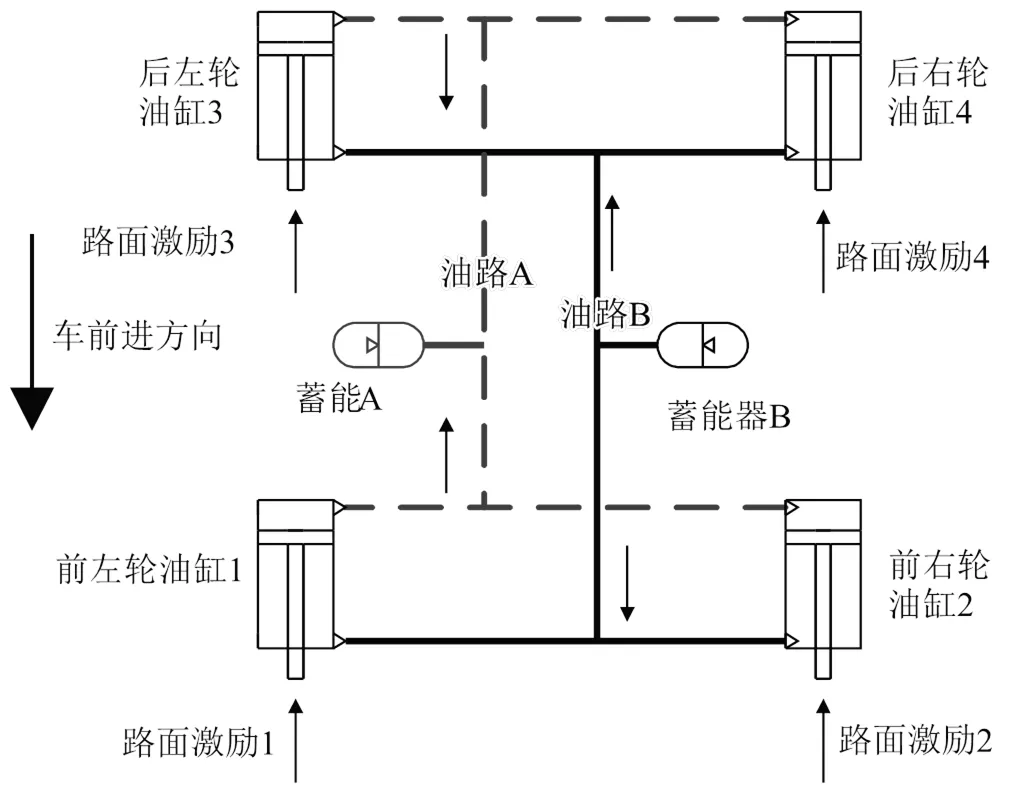

5.2 液压互联悬架系统设计

悬架系统中由于弹性元件受冲击产生振动,不但会影响到车辆行驶的平顺性、乘员的舒适性,还会影响到车辆零部件的使用寿命。钢板弹簧悬架刚度较高,当车辆处于空载甚至部分装载情况下,车辆驶过路面时加速度响应过大,乘坐舒适性差。为了减小这种使乘坐人员感到不适的加速度响应,整车悬架需要设计得较软些;同时,较软的悬架会导致车辆俯仰刚度较低,刹车点头效应加剧,而煤矿井下道路条件又十分复杂、恶劣,所以为改善车辆行驶的平顺性和舒适性,延长车辆零部件的使用寿命,需要设计一套减振系统,本文采用液压互联系统,能够很好地解决车辆垂向和俯仰振动。

筒式液力减振器由于其工作稳定性好,在现代汽车悬架系统中得到普遍应用。本车采用筒式液力减振器和钢板弹簧并联的方式来衰减系统中的振动,系统原理图如图4所示。

图4 液压互联悬架系统原理图

(1)相对阻尼系数的选择。

车辆簧上质量的振动,通过阻尼使其为周期衰减振动,用相对阻尼系数的大小来判断振动衰减的快慢。一般将压缩行程的相对阻尼系数y取得小些,伸张行程的相对阻尼系数x取得大些,常用y(0.25~0.5)s。设计时先选取y,s的平均值,一般=0.25~0.35。对于行驶路面条件较差的车辆,值应取大些,一般取s>0.3,为避免悬架碰撞车架,选择y=0.5s。本车选择s=0.36,得出y=0.18,=0.27。

(2)最大卸荷力0的确定。

最大卸荷力:

0sx(7)

式中,x为卸荷速度,一般为0.15 m/s~0.30 m/s。

(3)缸筒的设计计算。

工作缸缸筒直径:

h40/3.14[](12)(8)

式中,[]为工作缸最大允许压力,一般取3 MPa~4 MPa;为连杆直径与缸筒直径之比,双筒式取=0.4~0.5,储油缸直径c(1.35~1.50)h。

(4)活塞杆的设计计算。

活塞杆直径g根据经验,一般取g(0.4~0.5)h。

经计算并根据工作缸常用直径系列,选择工作缸直径h=40 mm,g=18 mm。

6 结语

本文设计了煤矿井下维修班组专用的WC1E型整体式防爆无轨胶轮车,该车型为客货两用皮卡型,市面同类车型只有利用民用皮卡车防爆改造的,相比改造车型,本设计全新设计了动力传动系统,车辆动力充足,能够满足各种工况使用要求。同时车辆悬挂采用液压互联悬架减震系统,提高了乘员乘坐舒适性。相比铰接车辆,大幅提升了车辆操作的方便性和灵活性,提高了工作效率。

[1] 宋中宇.矿用防爆无轨胶轮车在矿井辅助运输中的应用研究[J].矿业装备,2020(5): 152-153.

[2] 蒙红荣,冯浩男,高硕,等.无轨设备运输在大西沟金矿的适用性研究[J].采矿技术,2022,22(4):49-51,66.

[3] 杨欣凯.矿井建设中辅助运输方式的确定[J].能源与节能,2020(1):207-208.

[4] 路超,张福生,潘学文.防爆无轨胶轮车传动形式现状与发展综述[J].工程机械,2022,53(4):96-100,12-13.

[5] 周辉.矿用防爆无轨胶轮车多盘制动器的设计研究[J].机械管理开发.2020,35(2):41-43.

The Overall Design of WC1E Type Explosion-proof Trackless Rubber Tyred Vehicle

WANG Renqun, LI Haixia, LI Qingde

( Intelligent Manufacturing College, Nanjing Polytechnic Institute, Nanjing 210048, China )

In this paper, according to the conditions of the underground roadway and the characteristics of the typical work vehicle demand of the underground maintenance team, the design of the underground explosion-proof trackless rubber tyred vehicle is studied. By comparing the structure and traffic ability of the integrated and articulated explosion-proof trackless rubber tyred vehicles, it is determined that the design vehicle adopts the integrated structure, and the overall scheme design and the hard point parameters of the vehicle design are given. According to the requirements of the overall design scheme, the key systems such as the power system, transmission system, brake hydraulic system and hydraulic interconnected suspension of the trackless rubber tyred vehicle are designed and calculated, and the core components of each system are selected according to the calculation results. The explosion-proof trackless rubber tyred vehicle researched and designed in this scheme has compact structure and good power performance, can adapt to various working conditions in the coal mine, and has good comfort, and solves the vehicle demand of the underground maintenance team.

Auxiliary transportation; Explosion-proof trackless; Rubber tyred vehicle; Structural design

U273

A

1671-7988(2023)03-64-06

10.16638/j.cnki.1671-7988.2023.03.012

王仁群(1983—),男,硕士,工程师,研究方向为特种车辆及新能源汽车研发,E-mail:357543477@qq.com。

南京科技职业学院“科研北斗计划(2.0版)”(NJPI-RC-2022-07)。

——变矩器的锁止控制