复合材料车用气瓶设计及验证

董贝贝

复合材料车用气瓶设计及验证

董贝贝

(长安大学 汽车学院,陕西 西安 710064)

复合材料气瓶相比于传统气瓶有易于加工、密度低、强度高等诸多优点,当车用气瓶选择复合材料制作时,会实现整车轻量化,并且可以降低能耗。文章设计了一个容积为30 L的复合气瓶,根据网格理论计算方法和实际加工要求设计内胆和增强纤维的基本尺寸,并且利用有限元分析软件ABAQUS对气瓶进行强度分析,验证所设计复合材料气瓶的合理性。文章可以对复合材料车用气瓶的设计提供一定的参考。

复合材料;车用气瓶;结构设计;有限元分析

近年来,汽车尾气排放对环境造成的污染现象日益严重,其加速了无污染车用能源的研发进展。新能源的储存却有一定的困难,因此,对于氢气等新能源储存方式成为研究重点,同时此研究也使得气瓶在汽车上的应用不断增加。复合材料车用气瓶相比于普通气瓶有易加工、密度低、强度高等诸多优点,同时随着技术的发展有了更多的设计方法,不仅局限于理论计算,也可以进行有限元分析和优化技术。

研究学者对复合材料车用气瓶作了大量研究。傅强[1]研究了轻质高压储氢容器的设计方法,采用铝内胆作为纤维的基础,并且以网格理论进行气瓶设计。现在复合材料车用气瓶储存天然气的方式主要分为压缩天然气(Compressed Natural Gas, CNG)气瓶和液化天然气(liquefied Natural Gas, LNG)气瓶[2]。CNG气瓶储存高压气体,LNG气瓶储存液态燃料。高龙士[3]总结了CNG气瓶的国内外发展情况,研究车用复合材料CNG气瓶如何通过建模反映其结构特征。王静娴[4]进行了大容积全缠绕复合材料气瓶设计方法研究,利用有限元分析对气瓶的爆破和疲劳失效进行了模拟仿真。高二盼[5]进行了复合材料LNG车载气瓶有限元分析与研究,利用ANSYS软件,通过编程和子程序建立热力耦合的有限元模型。何朋飞[6]依据网格理论设计了碳纤维缠绕压力容器的结构,通过筒身直径与螺旋缠绕线型芯模总转角的函数关系,计算出纤维缠绕螺旋和环向层的厚度与角度。

本文研究的主要内容是根据气瓶的基本设计要求确定气瓶内衬材料,并利用薄壳理论对复合材料气瓶封头封尾进行设计,确定长短轴之比,设计内衬筒身。其次利用网格理论和正交三维弹性理论进行缠绕层设计,设计完成后利用ABAQUS软件对复合材料气瓶强度进行分析。

1 复合材料气瓶的材料

1.1 内衬材料

复合气瓶的内衬材料主要有金属内衬和塑料内衬两种。

金属内衬是一个整体,没有接口,只要接嘴阀完好就可以封闭内部气体。金属内衬材料强度高、韧性好,但其常用的铝内衬价格高,制造工艺复杂。

塑料内衬的价格比金属要低得多、耐腐蚀,但密封性较差,强度低于金属内衬。同时在温度变化大的情况下,塑料会由于温度影响变脆,极易受到冲击裂开。

1.2 纤维缠绕复合材料

复合材料气瓶的主要承载部分是外部缠绕的纤维层,纤维材料为提高气瓶的整体强度必须要有足够抵抗材料损坏的能力。目前,玻璃纤维、碳纤维、凯芙拉纤维三种纤维材料在市场上使用非常广泛。

玻璃纤维是最早使用的一种纤维,虽然存在弹性模量小、密度大、比刚度低的缺点,但具有强度高、延伸率大、抗冲击性能好等特点,非常适合做气瓶内衬的外保护套。

碳纤维的强度高、密度小,作为气瓶的增强纤维层,可以降低气瓶的质量。

凯芙拉纤维是一种芳香族聚酞胺有机合成纤维,其比强度非常高,比模量和碳纤维接近,经常应用于轻质方面要求高的领域。

2 复合材料气瓶结构设计

2.1 复合材料气瓶基本参数

根据《车用压缩天然气钢质内胆环向缠绕气瓶》(GB 24160—2016)和《车用压缩天然气高压气瓶》(GB 17258)的规定,选择气瓶容积为30 L,工作压力为25 MPa。由工作压力、试验压力和爆破压力三者之间的大小关系可以算出试验压力为1.5=37.5 MPa;爆破压力=3.4=85 MPa。

2.2 内衬设计

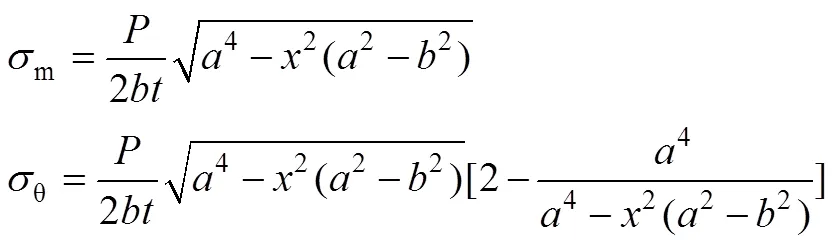

1.内衬封头设计

式中,m、θ分别为轴向和环向应力;、分别为长短轴半径;为椭球壳上任意点距椭球壳中心轴的距离。

由式(1)可知,环向应力最大值在=0处,最小值在=处,在封头与筒身连接部的应力为

2.内衬接嘴设计

根据《铝合金无缝气瓶》(GB T11640—2021),气瓶接嘴内螺纹选用M18×1.5,复合材料内衬选用铝合金6061-T6。材料数据如表1所示。

根据铝合金无缝气瓶的加工工艺,取气瓶接嘴外径为32 mm,满足强度和疲劳条件。

表1 材料数据

3.内衬筒体设计

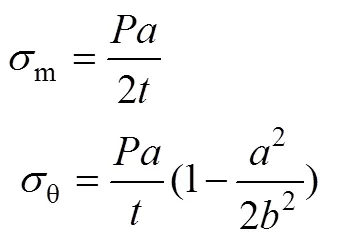

若使纤维在芯模表面均匀布满,纤维缠绕芯模转角需满足

若使纤维缠绕后在芯模表面位置稳定、不打滑,就要求缠绕在芯模表面上的每条纤维都是相应曲面的测地线。对于筒身段,任意缠绕角的螺旋线都是测地线,封头测地线方程为

式中,为测地线与封头曲面子午线夹角;0为极孔圆半径;为测地线与子午线交点平行圆半径。

根据纤维缠绕稳定性条件,可以推算出单程线芯模转角的计算公式为

式中,为筒身段缠绕芯模转过的角度;为封头缠绕芯模转过的角度;0为筒身段纤维缠绕角;为筒身段的长度;为筒体半径;为筒身半径;为封头高度,n=2t。

在实际缠绕过程中,必须按照实际情况调整n与n两值相等。

本文气瓶设计过程中,气瓶体积已知,根据《铝合金无缝气瓶》(GB T11640—2021)对气瓶封头的设计要求,设计气瓶筒身段内衬厚度= 3.5 mm,气瓶内衬椭球部分薄壁厚度逐渐缓慢变厚,封底厚度为8 mm。内胆接嘴长度为28 mm。内衬的总容积是接嘴、圆柱筒段、椭球封头三部分容积之和。

3) 对景也从一个侧面体现出文化的渗透,它反映出特定阶级的思想文化与价值观念,它是一种符号、一种意象,记录了一座城市的历史.

根据经验,复合气瓶筒长和筒径比值为2~4,这时圆柱筒径范围为190 mm~253 mm,综合纤维缠绕要求,选取缠绕时切点数为3,芯模转角为480°。计算可得筒身直径=217 mm,筒身长度=672 mm。

2.3 缠绕层设计

在设计气瓶纤维增强缠绕层时,需假定该产品参数满足网格理论基本要求,可以按照其理论进行设计。同时采用设置补强的方法防止封头在承受压力时发生变形,使用补强系数,一般为1.05~1.4,本文取1.3。网格理论公式为

式中,f90为环向缠绕纤维厚度;为气瓶内半径;为纤维爆破压力;fb表示纤维发挥强度;为螺旋缠绕角;fθ为螺旋缠绕层纤维厚度。

本文使用的纤维材料为碳纤维T700S,其许用应力σ=1 820 MPa,取碳纤维的纤维强度转换率=0.8、fb=0.8σ,计算可得螺旋缠绕角=8.48(取整8)、环向缠绕层厚度f90=6.27 mm(取6.3)、螺旋缠绕层厚度fθ=4.2 mm。

3 复合材料气瓶有限元分析

3.1 复合材料气瓶模型建立

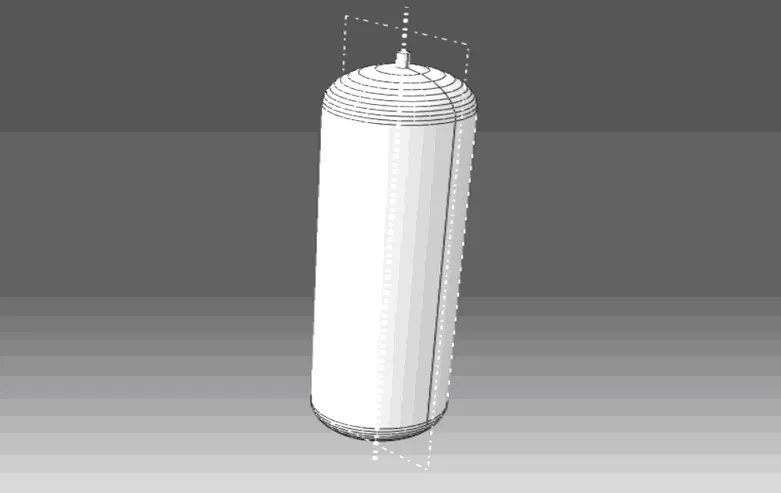

1.创建part模块

在part模块中,根据复合气瓶尺寸画出二维草图,绕中心轴旋转得到复合气瓶三维壳单元模型图,如图1所示。

图1 气瓶模型图

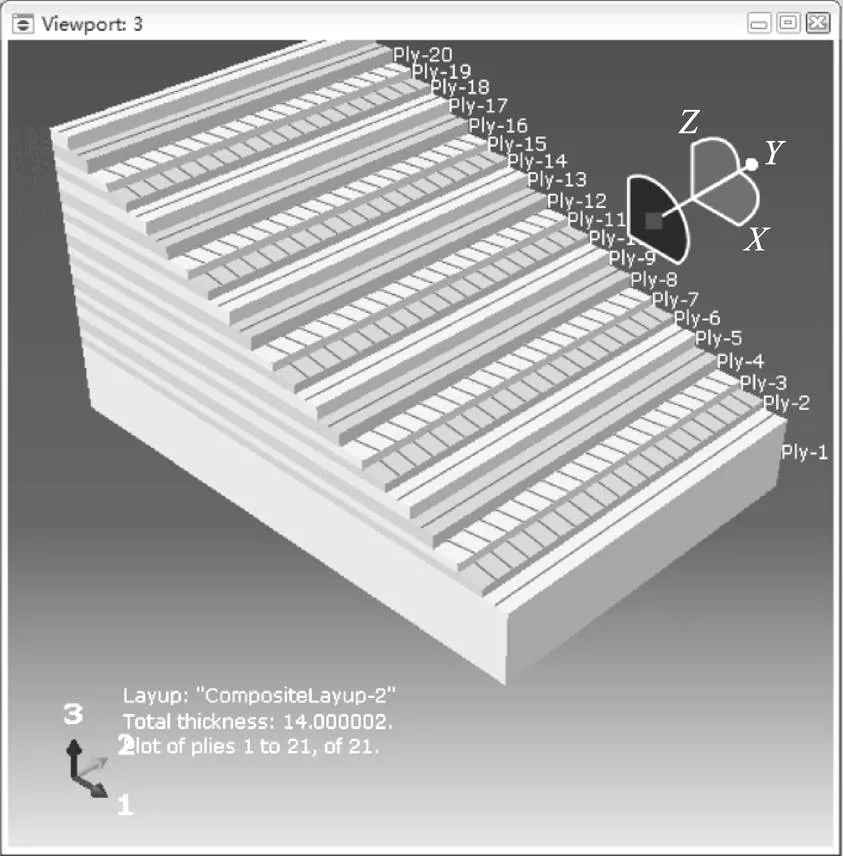

2.设置复合材料铺层

因为本文设计的复合气瓶内衬厚度为3.5 mm、环向缠绕纤维总厚度为6.3 mm、螺旋缠绕纤维总厚度为4.2 mm,所以设定在圆柱筒部分单层环向纤维厚度为0.63 mm、单层螺旋向纤维厚度为0.42 mm,都为10层。总铺层为21层:第一层为3.5 mm厚的内衬层,后面是两层0.42 mm的螺旋缠绕层,铺层角度为8°,接两层厚度为0.63 mm的环向缠绕层,铺层角度是90°。圆筒段筒身铺层如图2所示。

图2 筒身铺层

图3 模型分割图

在第一段模型中,设置复合材料的几个方向,原本复合材料的铺层方向应该是封头母线的发现方向,但是为了简化方向设置操作,将方向定为母线与模型的两端圆面交点的连线方向,而每层材料的加铺方向就是与这两点连线垂直向外的方向。内衬层在这一段中加厚0.2 mm,螺旋缠绕层每层加厚0.02 mm。角度这一段根据相应的轮廓圆半径增加到10°。接下来的几段模型的内衬厚度每段增加0.2 mm,纤维每层厚度增加0.02 mm,角度也发生相应变化,到第十段的时候,第一层铺层的厚度变为5.5 mm、螺旋纤维的单层厚度变为0.62 mm、缠绕角增加到80°。若是均匀增加到顶头,角度会变成90°,但由于是分段考虑整段分析,将整段角度设置为80°。封头与封底成对称关系,模型切割的段数相同,每段的角度和各个材料层的厚度也相同,分别对其进行材料铺层。

3.划分网络

对建立的气瓶模型进行网格划分,在ABAQUS软件中选择mesh模块,创建网格种子。为使本文所建模型可以尽量将纤维在封头的变化反映出来,将种子的距离改为3.4 mm,保证网格大小合适,确定后进行自由网格划分,可以得到划分好网格的模型。筒身段的分析相对简单,因此,可以将网格划分相对大一些,来减少工作运行时间。

4.建立分析步和场输出施加载荷

网格建好后,对模型进行装配,然后建立分析步创建场输出,对整个模型和每一段模型的复合材料层进行场输出,输出stresses和strain。在初始分析步骤中以内衬接嘴和中心轴为边界条件,在气瓶内壁法线方向分别施加25 MPa(工作压力)、37.5 MPa(试验压力)和85 MPa(爆破压力)的压力。

3.2 复合材料气瓶有限元结果分析

复合气瓶分析是结合最大应力失效准则对软件分析结果进行判断。由ABAQUS软件对本文中设计的复合气瓶进行有限元分析。

在模拟正常工作时,对气瓶施加了25 MPa压力,此时内衬应力云图中受到的最大压力为 276.7 MPa,作用在封头上,没有超过该材料的极限强度。螺旋纤维层和环向纤维的最大应力为 523 MPa,小于纤维的许用应力。

在试验压力下,对气瓶施加37.5 MPa的压力,此时内衬受到的最大压力为290 MPa,作用在封头上,没有超过该材料的极限强度。在外面的纤维层的最大应力为1 145 MPa,没有超过纤维极限应力。

在试验压力下对气瓶施加85 MPa的压力,此时内衬受到的最大压力为318 MPa,作用在封头上,没有超过该材料的极限强度。在外面的纤维层的最大应力为1 310 MPa,没有超过材料的纤维极限应力。

4 结论

本文主要对复合材料压力容器进行设计和分析,忽略气瓶的厚度,将其视作一个薄壳体,设计了一个容积为30 L的复合气瓶,内衬选用铝合金,增强纤维层使用碳纤维,根据网格理论计算方法和实际加工要求设计内胆和增强纤维的基本尺寸,利用有限元分析软件ABAQUS对气瓶进行强度分析。在ABAQUS软件中建立复合气瓶模型,利用将模型区切割成若干段的方法来实现气瓶封头部位变厚度分析,尽可能使软件分析符合气瓶实际工作环境。

通过有限元分析,得出所设计的复合材料车用气瓶符合要求。同时复合材料车用气瓶相较于传统气瓶易于加工、密度低,可以实现整车的轻量化,因此,所设计复合材料车用气瓶具有实际应用价值。

[1] 傅强.轻质高压储氢容器整体优化设计[D].杭州:浙江大学,2004.

[2] 董宁.车用压缩天然气钢质内胆环向缠绕气瓶的设计与制造[J].低温与特气,2016,34(6):22-26.

[3] 高龙士,冯刚.复合材料CNG气瓶的结构设计与研究[J].工程塑料应用,2012,40(1):1-4.

[4] 王静娴.大容积全缠绕复合材料气瓶设计方法研究[D].太原:太原理工大学,2015.

[5] 高二盼.复合材料LNG车载气瓶有限元分析与研究[D].大连:大连理工大学,2017.

[6] 何朋飞.碳纤维缠绕压力容器结构设计及其有限元分析[D].武汉:武汉工程大学,2018.

Design and Verification of Composite Materials Vehicle Gas Cylinder

DONG Beibei

( School of Automobile, Chang'an University, Xi'an 710064, China)

Compared with traditional gas cylinders, composite materials gas cylinders have many advantages such as easy processing, low density and high strength.When the vehicle gas cylinders are made of composite materials, and the whole vehicle lightweight will be realized and energy consumption can be reduced. In this paper, a composite cylinder with a volume of 30 L is designed,according to the grid theoretical calculation method and the actual processing requirements, the basic dimensions of the liner and reinforcement fiber are designed. The finite element analysis ABAQUS software is used to analyze the strength of the cylinder to verify the rationality of the designed composite cylinder. This paper can provide some reference for the design of composite materials vehicle gas cylinder.

Composite materials; Vehicle gas cylinder; Structural design; Finite element analysis

U466;TG435+.1

A

1671-7988(2023)03-74-05

10.16638/j.cnki.1671-7988.2023.03.014

董贝贝(1999—),女,硕士研究生,研究方向为载运工具运用工程,E-mail:2020122078@chd.edu.cn。