横向稳定杆支架失效分析与改进

杨宇飞,袁 丽,吴雪峰,陈绮丹

横向稳定杆支架失效分析与改进

杨宇飞,袁 丽,吴雪峰,陈绮丹

(陕西重型汽车有限公司,陕西 西安 710200)

重型商用车通过增加横向稳定杆提升车辆抗侧倾能力,而横向稳定杆与车身的可靠连接能够保证车辆在复杂工况下仍能稳定行驶。文章基于某型自卸车在重载急转弯下坡的矿区工况下,稳定杆支架螺栓频繁出现断裂问题。通过对横向稳定杆支架螺栓断口进行失效分析,确定螺栓失效原因为稳定杆支架与稳定杆吊杆总成结合面处发生疲劳断裂。其次,结合转弯工况对车辆进行动力学分析,车辆发生侧倾时,横向稳定杆主要通过扭转或弯曲产生抗侧倾力,进一步分析出螺栓疲劳断裂是由于剪切力和扭转力综合作用导致。最后,对稳定杆支架结构进行优化,道路验证结果表明优化后的新结构疲劳寿命增加,可适用矿区等恶劣复杂工况。研究对重型商用车应对复杂工况,提升车辆稳定性具有一定的指导意义。

横向稳定杆;稳定杆支架;断口;动力学模型

重型商用车拥有较强的运输能力,广泛分布在各矿区以及公路运输等复杂工况区域,为交通运输行业起着重要的作用。但每年车辆侧翻等交通事故造成的人员伤亡的惨剧历历在目[1]。因此,运输行业对重型汽车的性能要求较高,需兼顾车辆安全性和舒适性。

为了改善车辆的侧倾运动,重型商用车通过安装横向稳定杆装置来减小侧倾角,其原理为将横向稳定杆作为一种由高强度弹簧钢制成的扭杆弹簧,安装于汽车前端或后端,通过向车身施加反侧倾力矩实现抑制车身侧倾的目的[2-3]。重型商用车在急转弯、制动急转弯以及无路基恶劣路面行驶工况下,稳定杆通过扭转和弯曲产生反侧倾力矩。与此同时,由于稳定杆装置安装方式的不同,稳定杆会对车桥或车身施加交变的附加扭转力,导致稳定杆支架连接处容易发生断裂等故障,严重影响行车安全。因此,车辆对稳定杆端与车桥或车身连接处的结构可靠性要求较高。本文以某型重型自卸车横向稳定杆为研究对象,对稳定杆支架总成进行优化改进。

1 问题描述

2020年至2021年国内市场某自卸车前横向稳定杆支架故障频繁,经大数据统计分析,稳定杆支架主要失效模式为稳定杆支架螺栓断裂和滑扣,占比达62.1%。图1(a)为稳定支架螺栓断裂照片,图1(b)为螺栓滑扣松动后导致稳定支架螺纹孔变形照片。故障区域主要集中在贵州、四川等地区。

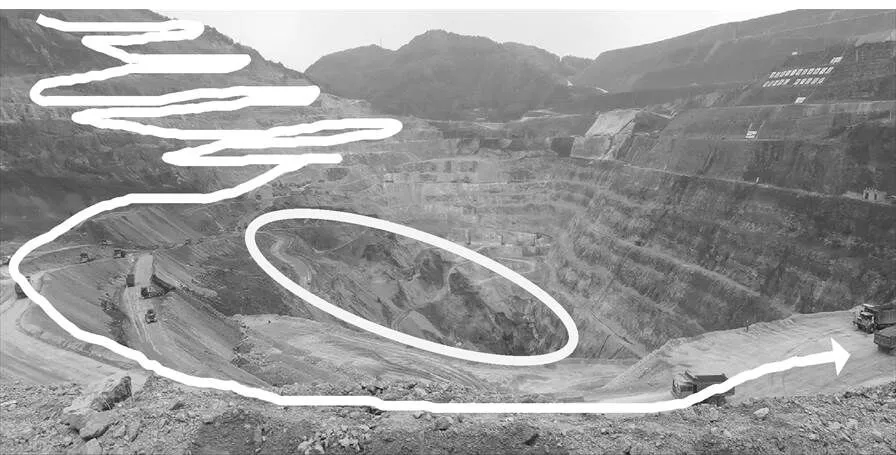

贵州区域地貌可概括分为高原、山地、丘陵和盆地四种基本类型,其中92.5%的面积为山地和丘陵[4]。经对贵州区域车辆运行工况进行实地调研,车辆运输货物以渣土和各类矿石为主,车辆行驶工况恶劣。如图2所示矿区典型工况,矿区内车辆行驶工况为凹凸不平,无路基的多弯山路,实际坡度大于10度,重载长下坡,制动急转弯。车辆在急转弯制动和凹凸路面情况下,车辆侧倾频繁,横向稳定杆装置长期处于弯曲和扭转状态,缩短了稳定杆支架的寿命,同时加大了车辆侧翻的风险。

图2 矿区行驶工况

2 理化检验分析

2.1 宏观形貌

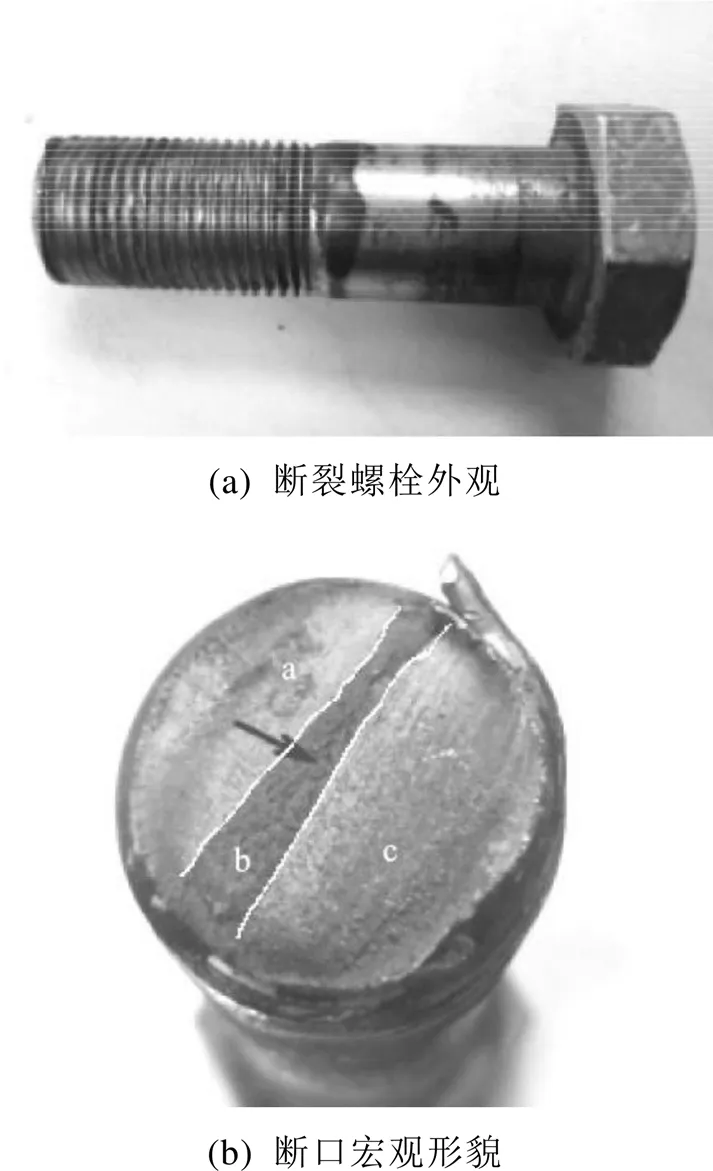

通过对稳定杆支架螺栓断裂外观以及断口进行失效分析。图3(a)为螺栓断裂外观,螺栓断裂位置处于螺纹段,距光杆处约20螺纹齿处,对比稳定杆支架的安装尺寸发现,此正好位于稳定杆支架与稳定杆吊杆总成结合面附近。同时,断裂螺栓未见有明显的弯曲变形,断裂处无颈缩现象,光杆与螺纹段结合部位有明显的磨痕,磨痕处光滑,镀锌层被磨掉,但未出现明显的凹槽形貌,说明螺栓在车辆行驶过程中有松动的现象,但在螺栓轴向承受较小的拉伸力。图3(b)为螺栓断口宏观形貌,可以看出断口包括裂纹源区、裂纹扩展区、瞬断区。裂纹源区位于在a、c区域螺栓外侧表面,两侧疲劳源大致对称分布,且c区域外侧裂纹源区表面凹凸不平,呈现扭转、挤压和剪切的塑性撕裂特征。裂纹扩展区占a、c区域80%,呈现细密平行的贝壳状条纹,具有疲劳辉纹的特征。b区域为瞬断区,该区域为齐平且粗糙,箭头所指条带状深色区域即为最后断裂区域。纵观断口基本平齐,呈现典型的双向疲劳断口特征,裂纹扩展区疲劳辉纹细密,瞬断区占比较小,说明在行驶过程中,螺栓承受大致与轴向垂直的交变应力,导致螺栓疲劳断裂。

图3 螺栓失效外观

2.2 硬度检查

在断裂螺栓断裂处截面上进行硬度检查,硬度平均为325HV10。稳定杆支架为材料为40Cr,调质处理后基体硬度平均为30.2HRC,螺纹和稳定杆支架均满足技术要求。

2.3 金相组织以及化学成分分析

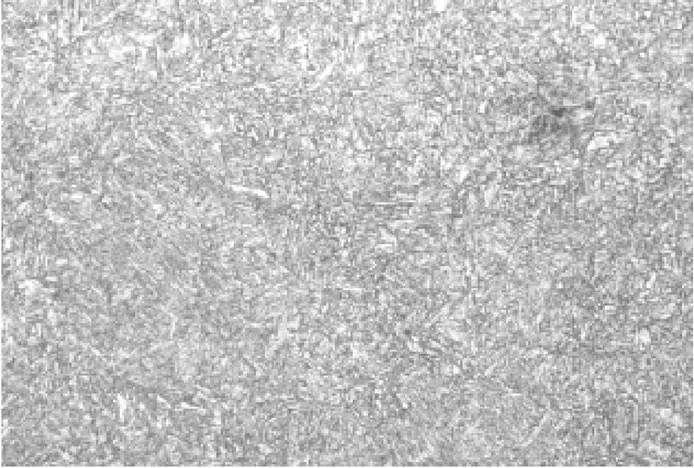

光学金相显微镜下放大500倍对断裂螺栓进行金相组织分析,图4为断裂螺栓基体组织为中等粗细的回火索氏体+微量渗碳体,断裂螺栓表面未见脱碳等缺陷。

图4 断裂螺栓基体组织

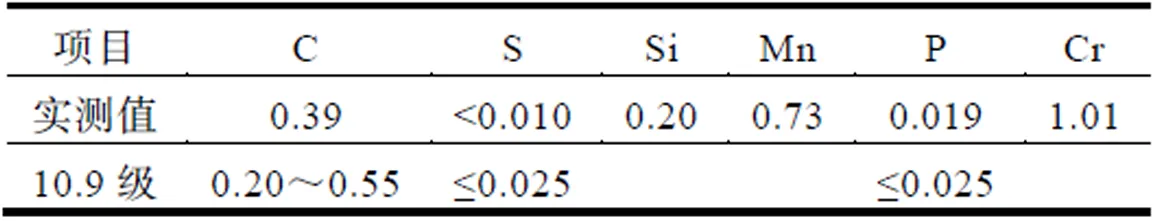

通过光谱仪对螺栓以及稳定杆支架化学成分进行分析,表1为断裂螺栓的化学成分,结果满足10.9级各元素含量要求。表2为稳定杆支架的化学成分,实测值均满足40Cr材料各元素含量要求。

表1 螺栓的化学成分(质量分数)

表2 稳定杆支架的化学成分(质量分数)

综上分析,稳定杆支架以及螺栓材料和性能均合格,由此可以得出稳定杆支架螺栓断裂与材料本身无关,而是由外部因素导致的疲劳断裂。

3 车辆侧倾动力学分析

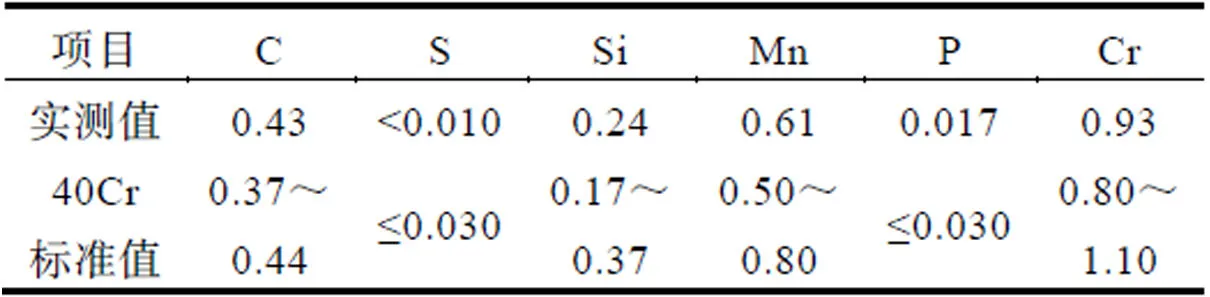

为了便于车辆侧倾动力学分析,需对悬架系统进行简化。由于簧下质量较小,忽略簧下质量,假设车辆质量为簧载质量,将簧载质量绕车辆纵向轴线位置侧倾,图5为柔性悬架简化动力学模型后视图。

模型在刚性悬架模型基础上考虑实际悬架系统中弹性元件的影响,将悬架和轮胎视作柔性约束。假设车辆处于左转弯,车辆受地面激励产生侧向力,侧倾时承受的力矩包括:作用于车辆质心处离心力产生的侧倾力矩1、横向载荷转移导致内外侧车轮垂向载荷变化的悬挂力矩2以及重心偏离中心线产生的横向位移力矩3。各力矩满足以下条件[5]:

(1)侧倾力矩1:车辆左转弯时,簧载质量受离心力的作用,引起车辆内外侧发生侧倾趋势。当车辆轮胎离地时可认为车辆达到侧翻极限,此时车辆失稳的力矩满足式(1):

式中,cen为车辆离心力;s为车辆质心高度。其中,cen=ma;s为车身质量,a侧向加速度。

(2)悬挂力矩2:车辆侧倾时,横向载荷会发生转移,导致车辆内外侧垂向载荷改变,悬挂力矩满足式(2):

2Δz(2)

式中,Δz为两侧车轮的垂直载荷差;为左右侧车轮轮距。

(3)横向位移力矩3:考虑车辆为柔性约束,侧倾时,簧载质量质心会发生横向位移,横向位移力矩满足式(3):

3s≈ss(3)

在侧翻极限范围内,侧倾力矩、悬挂力矩以及横向位移力矩共同作用下处于稳态平衡状态,车辆保持正常行驶,车辆满足式(4):

sΔzss(4)

图5 车辆简化模型

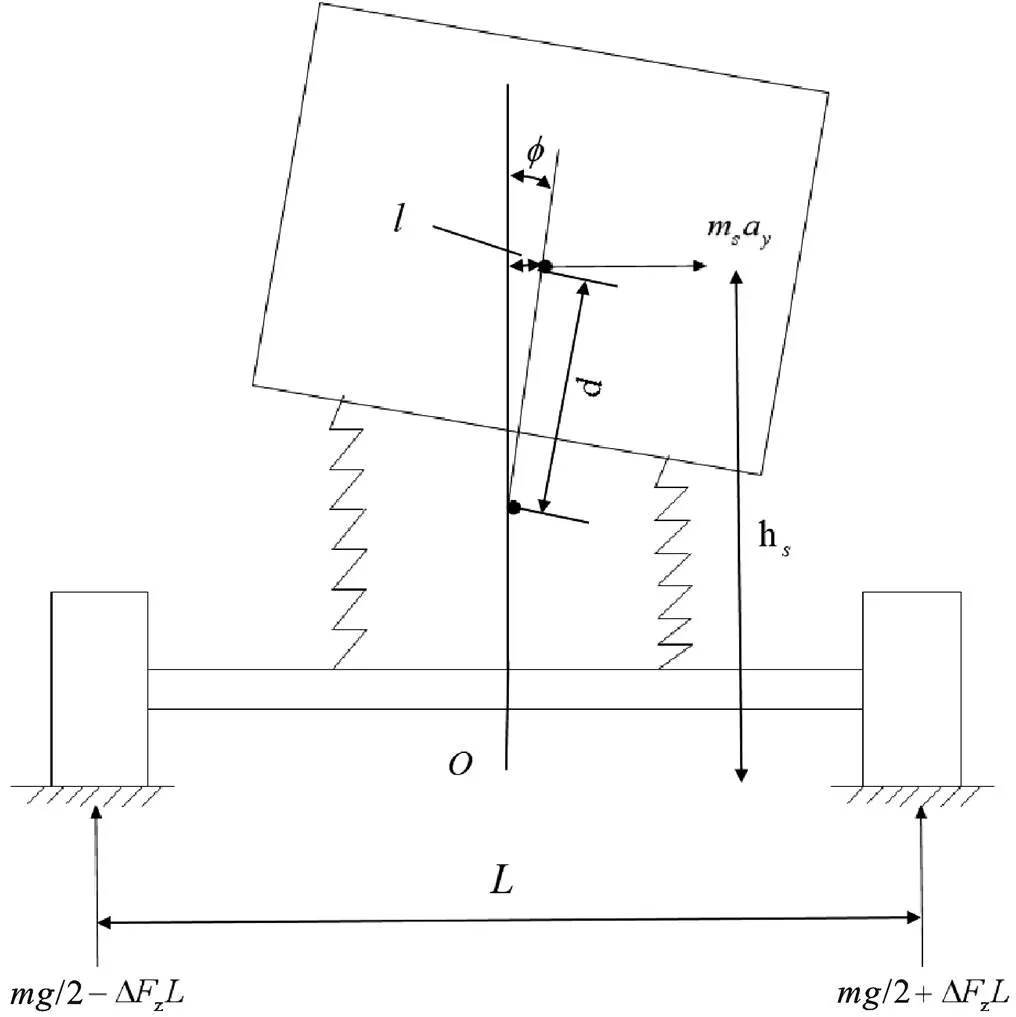

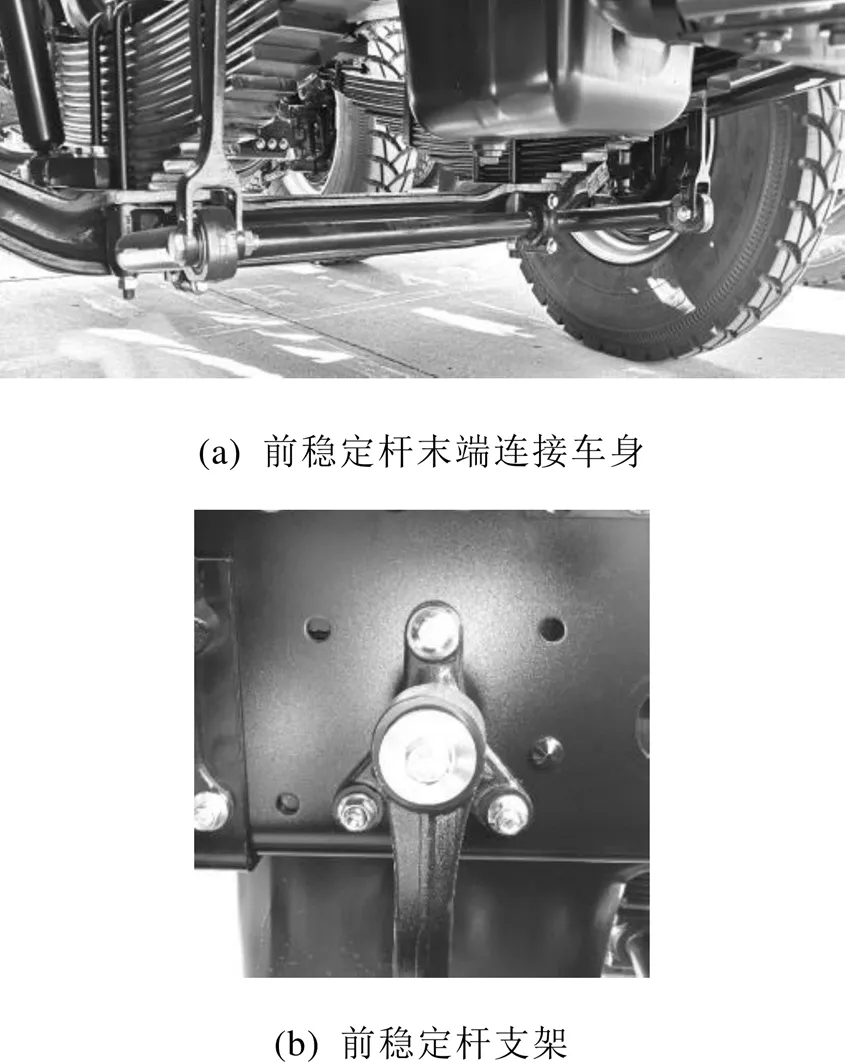

在实际急转弯工况下,车辆未发生侧翻,车辆正常行驶,侧向加速度在一定极限值范围内时,上述三种力矩满足式(4)。此时,悬架内侧被拉伸,外侧被压缩从而产生相应的抗侧倾力矩。随着侧向加速度继续增大,当侧倾力矩超过车辆能提供的净抗侧倾力矩时,车辆就开始侧倾失稳。侧倾角刚度较大的悬架能够增大抗侧倾力矩,提高了车辆的稳定性。可以通过增加横向稳定杆来提高侧倾角刚度来达到抗侧倾能力。图6(a)和图6 (b)为前横向稳定杆固定方式,该车型前稳定杆安装方式采用末端固定式,即前稳定杆中间连接车桥、末端通过吊杆和稳定杆支架与连接车架纵梁,吊杆与垂直方向呈3°左右的夹角。

图6 前稳定杆固定方式

结合车辆行驶矿区工况调研情况,行驶路面凹凸不平,多弯,重载下坡,车辆处于大转向和因路面激励不同出现单边桥行驶等复杂工况。侧向加速度频繁急速变化,两侧车轮垂直载荷不一致,悬挂力矩持续变化,表征为车身载荷转移频繁,悬架反复被拉伸或压缩。此时,横向稳定杆主要通过扭转或弯曲产生抗侧倾力,稳定杆装置与车架视作刚性连接,且吊杆与垂向存在较小的角度,在稳定杆支架与稳定杆吊杆结合面附近,螺栓承受剪切力和扭转力。根据Miner疲劳损伤累计理论[6]指出材料在各个应力下的疲劳损伤是独立进行的,且总损伤是线性叠加,当损伤叠加至某一边界值时将会产生破坏。因此,螺栓疲劳萌生阶段受循环交变的剪切力,螺栓表面产生裂纹。进一步裂纹扩展阶段在横向的扭转力的作用下加速了螺栓的疲劳裂纹扩展直至瞬断。

4 改进方案

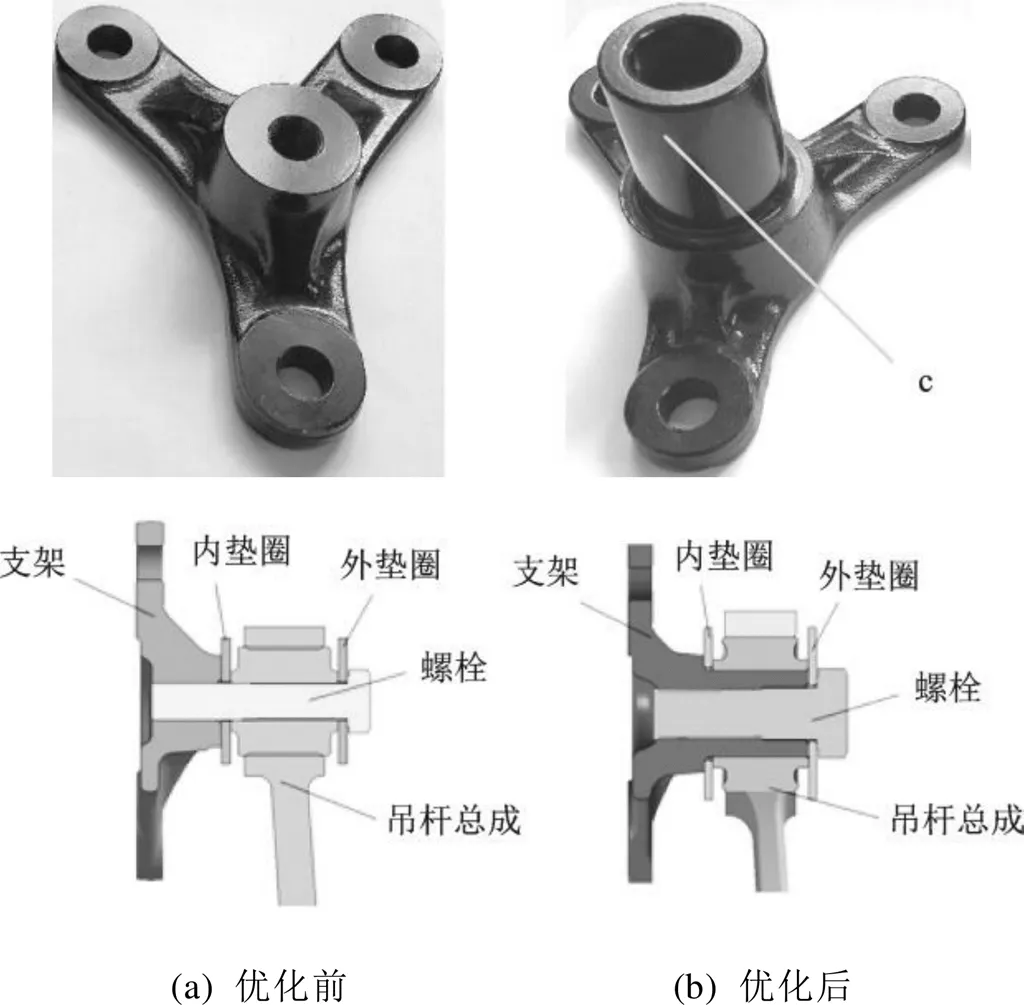

根据上述分析,在不改变现有横向稳定杆结构以及特性的情况下,对稳定杆支架结构进行优化改进,螺栓直径由16 mm改为24 mm,稳定杆支架材料选取42CrMo,力学性能符合GB/T 3077—2015要求,抗拉强度以及下屈服强度优于40Cr。图7(a)图7 (b)分别为稳定杆支架、吊杆优化前后结构及安装示意图,从图中可以看出,相比较优化前,优化后的稳定杆支架c表面与吊杆总成圆周表面接触,吊杆内部衬套可以缓冲部分冲击力,对结构起一定保护作用,通过螺栓进行紧固。在重载下坡的急转弯路况下,稳定杆通过扭转和变形产生抗侧倾力矩,剪切力和扭转力施加于稳定杆支架c圆周表面,避免螺栓再次发生相同的疲劳断裂现象。

图7 结构及安装示意图

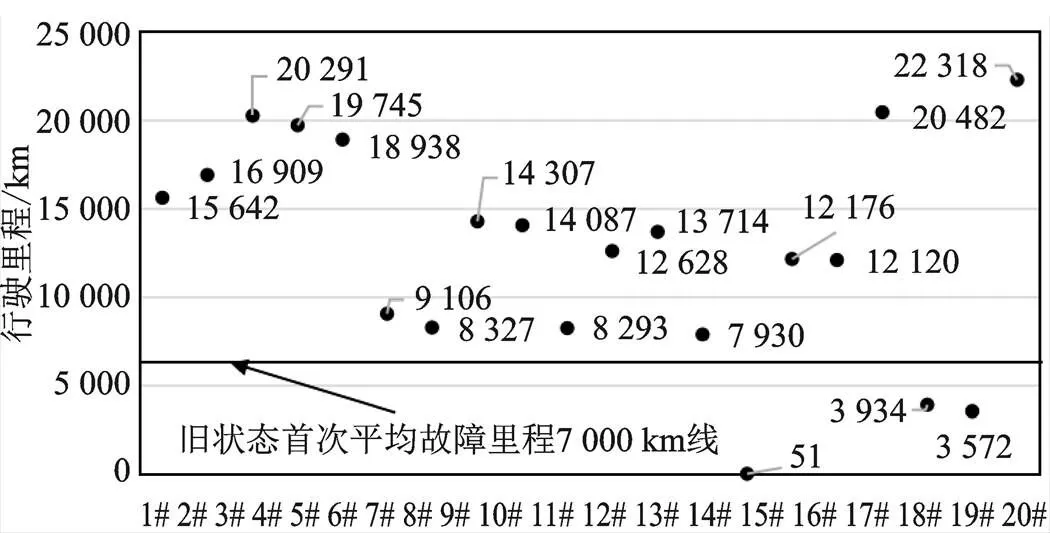

图8 道路试验行驶里程

图8为20辆整车矿区试验结果,在前文所述工况下,车速为20 km/h。20辆车均未出现故障,其中14#、18#和19#车辆由于行驶距离较短进行剔除。较优化前结构实车平均行驶7 000 km左右即出现断裂失效故障,而优化后的结构平均行驶14 530 km后仍然未出现螺栓开裂以及稳定杆支架变形的情况。因此,优化后首次平均故障里程远大于优化前,稳定杆支架总成寿命增加。

5 结论

贵州、四川等区域,重型商用车行驶工况多为无铺装路面,重载急转弯下坡车辆侧翻的风险增大。在车辆安装稳定杆能够增强车身的抗侧倾能力,保证车辆在颠簸路面或制动急转弯下车辆的稳定性,减少安全事故的发生。车辆前稳定杆支架中间与车前连接,末端通过稳定杆吊杆总成以及稳定杆支架固定在车架上。通过综合分析,在特殊工况下,稳定杆吊杆总成与稳定杆支架安装结合面处为螺栓断裂风险点。因此,通过重新设计优化稳定杆支架结构,改变稳定杆固定方式。道路试验结果表明,在相同行驶工况下,车辆稳定杆支架螺栓未见失效,首次故障平均里程远大于优化前。可见本文改进方案能够有效地减少稳定杆支架螺栓的故障,更好地适应市场急转弯、颠簸等恶劣行驶工况,保证车辆的安全运行。

[1] 张瑞栋.基于主动横向稳定杆的重型商用车防侧倾控制研究[D].重庆:重庆交通大学,2018.

[2] KROIGFIRD T,SCHRODER H,QVORTRUP C,et a1.Design Analysis and Optimization of Anti-roll Bar [J].International Journal of Engineering Research and Applications,2014,4(9):137-140.

[3] 余志生.汽车理论[M].3版.北京:机械工业出版社, 2005.

[4] 贵州省人民政府.自然地理[EB/OL].(2021-09-14) [2022-03-22].https://www.guizhou.gov.cn/dcgz/gzgk/ dl/202109/t20210914_70397096.html.

[5] 陈志韬.汽车主动横向稳定杆设计及控制策略研究[D].长春:吉林大学,2016.

[6] 赵少汴.常用累积损伤理论疲劳寿命估算精度的试验研究[J].机械强度,2000,22(3):206-209.

Failure Analysis and Improvement of Anti-roll Bar Bracket

YANG Yufei, YUAN Li, WU Xuefeng, CHEN Qidan

( Shaanxi Heavy Duty Automobile Company Limited, Xi'an 710200, China )

Heavy commercial vehicles increase the vehicle's anti-roll ability by adding lateral anti-roll bar, and the reliable connection of the lateral anti-roll bar to the body can ensure that the vehicle can still drive stably under complex conditions.The article is based on the frequent fracture of the anti-roll bar bracket bolts of a certain type of dump truck under the driving conditions of the mine area with heavy load sharp turns and downhills.Through the failure analysis of the bolt fracture of the lateral anti-roll bar bracket, it was determined that the cause of the bolt failure was fatigue fracture at the junction surface between the anti-roll bar bracket and the anti-roll bar suspender assembly. Secondly, combined with the dynamic analysis of the vehicle in combination with the turning conditions, when the vehicle rolls, the lateral anti-roll mainly produces anti-roll force through torsion or bending, and further analysis shows that the fatigue fracture of the bolt is caused by the combined effect of shear force and torsional force. Finally, the anti-roll bar bracket structure is optimized, and the road verification results show that the fatigue life of the new structure is increased, which can be applied to harsh and complex driving conditions such as mining areas. The research has certain guiding significance for heavy commercial vehicles to cope with complex driving conditions and improve vehicle stability.

Anti-roll bar;Anti-roll bar bracket;Fracture;Dynamic model

U462.3;U463

A

1671-7988(2023)03-107-05

10.16638/j.cnki.1671-7988.2023.03.020

杨宇飞(1994—),男,硕士,助理工程师,研究方向为汽车质量技术,E-mail:10205670@sxqc.com。