碳纤维复合材料在汽车上的应用概述

李志虎,赛影辉,王志超,张 宁,秦玉林

碳纤维复合材料在汽车上的应用概述

李志虎,赛影辉,王志超,张 宁,秦玉林

(奇瑞汽车股份有限公司,安徽 芜湖 241009)

碳纤维复合材料具有密度小、模量高、比强度高等优点,是优异的轻量化材料之一。为探寻碳纤维复合材料在汽车上的应用趋势,文章对近几年碳纤维复合材料在国内外汽车上的应用情况进行了详细分析,发现虽然碳纤维复合材料轻量化效果极佳,但存在成本较高、工艺复杂、效率低下等诸多问题,现阶段还主要应用于国内外的高端车型。由于碳纤维复合材料具有炫丽的外观,深受年轻人喜欢,以“运动套件”的形式开发碳纤维复合材料外饰件,是未来碳纤维复合材料在汽车上应用的主要增长点。

碳纤维复合材料;车身骨架;覆盖件;外饰件

碳纤维复合材料是以树脂、金属及陶瓷等为基体,以碳纤维为增强体,采用先进复合材料成型方法制备的高性能复合材料。其中汽车用碳纤维复合材料通常以树脂基碳纤维复合材料(Carbon Fiber Reinforced Polymers, CFRP)为主[1]。CFRP具有密度小、模量高、比强度高等一系列优点,是继高强度钢、镁铝合金、工程塑料之后减重效果尤为显著的轻质材料之一。因此,被广泛地应用于航空航天、风力发电、休闲体育、军事等领域[2]。

近几年,随着地球环境污染的日趋严重,“节能减排,发展低碳经济”已在全球范围内形成高度的共识。汽车轻量化可有效降低能源消耗,减少尾气排放。由于新能源汽车电池的比能量相对于液体燃料差距甚大,因此,其轻量化更为重要和迫切[4]。CFRP作为一种优异的轻质材料,还具有耐高温、耐腐蚀、减震等性能,其产品具有炫酷的外观。因此,越来越受到汽车工程师的青睐。为了推进CFRP在汽车上的应用,近几年许多高校、企业也都开展了CFRP在汽车上的应用研究[3-5]。

1 CFRP在车身骨架上的应用

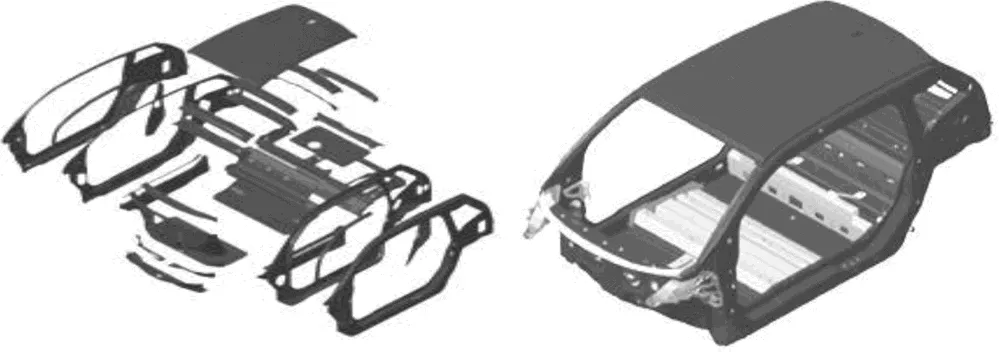

由于密度小、模量及比强度高,CFRP往往适合于大型结构件的轻量化应用。作为整车质量贡献最大的系统,车身骨架是CFRP轻量化最主要的对象,也是CFRP最早应用的地方。通用汽车公司早在1992年就开发了CFRP超轻车身骨架结构概念车,宝马公司2013年上市的i3车身采用CFRP乘员舱,从而引发CFRP应用研究热潮。自此,CFRP在车身骨架上的应用,逐渐由超级跑车向豪华车、新能源汽车等拓展。宝马i3乘员舱共计由34个CFRP零件组成,其中13个零件采用整体成型(包含48个预成型体),实现了高度的集成化,如图1所示。以i3 侧面车身为例,共分成9个预成型体,再将9个预成型体通过树脂传递模塑(Resin Transfer Moulding, RTM)技术,组成侧面车身内外板[6]。

宝马i8、宝马7系、雷克萨斯LFA、兰博基尼AventadorLP700-4车身骨架结构件采用了大量的CFRP部件,奥迪A8的车身后座背板也采用CFRP。另外,奔驰、福特、丰田等国外主流车企,均有CFRP在车身骨架结构件上的应用研究和车型发布。

图1 宝马i3 CFRP乘员舱示意图

轻量化是整车开发的主要目标之一,目前车型零部件的减重工作受到行业的重点关注。CFRP在车身骨架上的应用,减重百公斤左右(宝马i3 CFRP乘员舱仅有148 kg,比钢制车身轻57.6%,减重约200 kg),对所有的车型设计来说,都具有极大的吸引力。但由于CFRP成本较高,普通车型开发往往难以承受高昂的成本。

由于CFRP成本较高,工艺复杂、效率低,且在连接、电化学腐蚀、耐久变形等诸多关键技术上还未完全攻克,因此,国内目前尚无一体式CFRP车身骨架的量产应用案例。长安汽车开发了一款一体式CFRP车身骨架,是目前国内唯一的全碳车身骨架,该项目目前还处于开发验证阶段,如图2所示。另外奇瑞开发的CFRP地板进行了整车试装;众泰开发的CFRP天窗加强板、顶盖前顶梁、B柱中部支撑板、门槛外板、纵梁外板、中央通道加强板、翼子板等,已进行整车集成,但这些均处于开发验证阶段,并无量产计划。

图2 长安开发的CFRP一体化车身骨架

虽然国内主要主机厂都有CFRP车身结构件的应用研究,但基本是多处开花,鲜有结果。目前国内量产的CFRP车身结构件的代表车型仅有蔚来ES6、沃尔沃极星1等少数车型,其他车型尚未见量产报道。蔚来ES6量产CFRP件为后地板总成、座椅板总成、后地板横梁总成(三个总成共4个碳纤维件),如图3所示。沃尔沃极星1共有25个CFRP部件,除机盖总成、左/右翼子板、左/右车门总成、尾翼、前唇等车身覆盖件、外饰件外,另外包含左/右/中通道加强梁、A/C横梁、侧围内/外板总成等多个车身结构件。

CFRP车身结构件,不仅成本高、技术难度也大,目前主要是高端品牌有量产应用,虽然国内外有大量的应用研究,但目前还主要以技术积累为主。国内CFRP在车身骨架结构件上的应用,还主要是以品牌宣传为主,借CFRP提升车型品牌的影响力。

2 CFRP在车身覆盖件及内外饰的应用

CFRP在国外车型外覆盖件上的应用更为广泛,特别是对于定位比较高的豪华车型。CFRP成本较高,因此,其覆盖件往往是以高配选装,或改装的运动套件方式应用。CFRP运动套件的范围比较广,主要是覆盖件及外饰件,包括前舱盖、进气格栅、车灯装饰框、前唇、侧裙、后视镜、车门亮条、后扰流、尾翼等等。如宝马、奥迪、奔驰、雷克萨斯、兰博基尼等品牌的高端车型,除自己开发的CFRP覆盖件及内外饰件外,市场上还有专门的CFRP件改装。

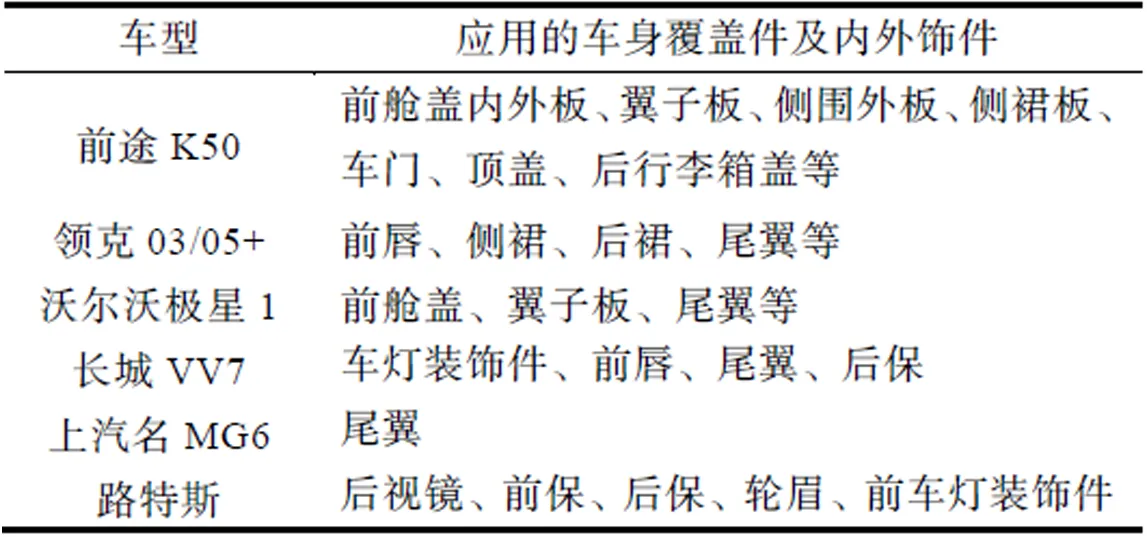

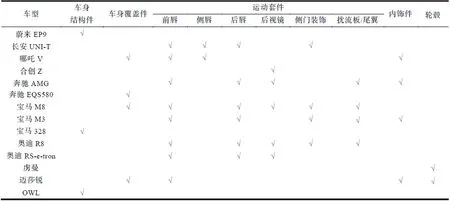

CFRP同样是国内车身覆盖件及外饰件的应用研究热点。国内基本所有主机厂都有CFRP在车身覆盖件及外饰上的应用研究,且应用呈上升的趋势。近几年开发及应用CFRP车身覆盖件及外饰件的主要车型有前途K50、吉利领克03+/05+、沃尔沃极星1、长城WEY VV7、上汽名爵MG6等,另外路特斯等车型已经在量产开发中。表1为近几年开发及应用CFRP车身覆盖件及外饰件的主要车型。

前途 K50是2018年上市的一款纯电跑车,是国内唯一采用“全碳”车身覆盖件(包括外饰件)的车型,全车共有29个CFRP零部件,除前后保险杠、侧裙之外的全车其他29个覆盖件均为 CFRP材料,总质量仅46.7 kg,比传统金属零部件减重40%以上[7]。

对于CFRP在覆盖件及外饰上的应用,国内车型多数是以“运动套件”为宣传亮点,主要以高配选装的方式进行开发。另外,受国外车型售后改装的影响,国内也有大量外饰件售后CFRP改装的需求。

表1 应用CFRP车身覆盖件及外饰件的主要车型

对于内饰件,鉴于碳纤维亮丽的外观,能给整车带来绚丽的风格,但多数车型是通过贴碳纤维膜的形式,对内饰进行改装和宣传。这主要是因为汽车内饰件主要采用聚丙烯(Polypro- pylene, PP)类塑料,CFRP在轻量化方面并无突出的优势,相反还会带来成本的暴涨,因此,通常采用成本较低的贴膜方式。

3 CFRP在底盘系统的应用

底盘零部件大多属于“簧下质量”,其轻量化对整车性能的提升更为明显[8]。但底盘零部件所处环境恶劣,且多属于运动件,对耐久、疲劳、腐蚀等可靠性能要求更高。CFRP在底盘件上所受到的挑战,往往比在车身结构件上更大。因此,无论是在国内,还是国外,CFRP在底盘件上的应用难度都极高。目前底盘上CFRP应用研究的零部件主要有传动轴、副车架、控制臂、稳定杆、转向节、轮毂、弹簧等。

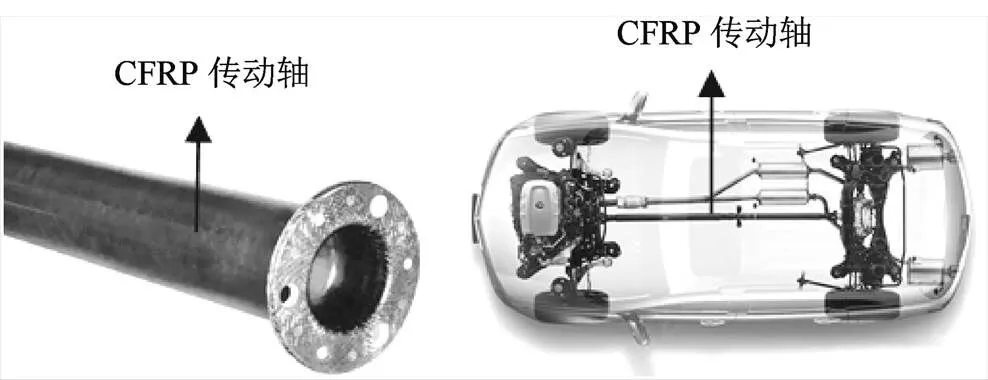

传动轴是汽车传动系中传递动力的重要部件,它的作用是与变速箱、驱动桥一起将发动机的动力传递给车轮,使汽车产生驱动力。传统的汽车传动轴主要采用金属材料,如优质碳素合金钢40Cr、30CrMo、42CrMo等。使用CFRP代替原金属材料制备的传动轴,可在满足传动轴高强度、刚度和疲劳等要求外,实现大幅减重,并通过提高抗振性能、减少噪声等实现降低传动系统能量损失及整车重量。

碳纤维复合材料汽车传动轴已在19世纪80年代通用汽车的载重汽车上得以应用,与钢材相比质量减轻60%。随着技术及生产设备的不断更新提高,碳纤维复合材料传动轴的生产及应用也在趋于规模化。英国GNK公司研发了碳纤维传动轴并广泛应用于Audi A4等车型;日本东丽公司生产的碳纤维传动轴已广泛应用于本田、宝马、马自达、奔驰等车企[9-10],如图4所示。

图4 宝马M3和本田讴歌CFRP传动轴

副车架是车身与悬架连接的一个中间缓冲体,传统的副车架大多是由钢板经过冲压、焊接而成。随着轻量化技术的发展,近几年逐渐向铝合金副车架转变。CFRP复合材料副车架,相对于铝合金副车架,还有进一步的减重空间。福特和麦格纳合作开发的CFRP副车架,应用在复合蒙迪欧上面,替代了传统副车架45%的钢制零部件,减重达34%左右[11],如图5所示。

控制臂有前控制臂和下控制臂等,其中前控制臂是悬架的向导和支撑,其变形影响车轮的定位,降低行车稳定性;下控制臂用来支撑车身,减振并缓冲行驶中的振动。控制臂本体由通过板材冲压成型的上臂体与下臂体扣合焊接而成,使控制臂本体内部为中空结构,目前控制臂常用的材料为 QSTE420TM、SAPH440等热轧结构钢。最近几年的新车型开发过程中,轻量化铝合金控制臂逐渐成为首选。相对来说,CFRP控制臂并不成熟,但由于其优异的轻量化减重空间,也进入了大量高校及主机厂的应用研究范畴。德国弗劳恩霍夫研究所开发了一种由碳纤维增强聚合物制成的轻量化控制臂,该控制臂与传统金属设计的控制臂相比质量减轻了35%,质量仅为2.1 kg[12],如图6所示。蔡茂等通过计算机辅助工程(Compu- ter Aided Engineering, CAE)分析,设计出的碳纤维复合材料控制臂,在刚度、强度等满足要求的同时,比钢制结构的控制臂减重45%以上[13]。

由于碳纤维材料价格较贵,碳纤维零部件设计技术要求较高,目前除雪佛兰轿跑C7有应用报道外,还未见其他车型的量产应用或相关计划,国内CFRP在底盘系统应用仍处于预研阶段。

图6 弗劳恩霍夫开发的控制臂和雪佛兰C7控制臂

另外,国内外都有CFRP稳定杆、转向节、轮毂、弹簧等底盘件的研究,但尚未见量产应用。其中连续玻璃纤维增强复合材料的板簧、螺旋弹簧已经在量产车型上应用,但CFRP的板簧、螺旋弹簧还仅在研究中。

4 CFRP在汽车上的应用趋势

纵观近年来CFRP在国内外汽车上的应用研究,可以发现轻量化是CFRP在汽车上应用的主要驱动力之一。但高昂的成本、高难度的开发技术等,并非一般企业所能驾驭。因此,虽然CFRP在车身骨架、覆盖件、底盘件上有极好的轻量化效果,但也只有少数高端豪华车型有应用。国内少数车型开发CFRP车身骨架件、覆盖件等,更多的是为了品牌提升和宣传,而不仅仅是为了其带来的轻量化效果。

碳纤维产品亮丽的外观,是其应用更直接的原因。CFRP在汽车外饰零部件上的应用,直接给人以科技、动感、豪华的感觉,同时辅以“运动、时尚”的元素,可以更容易吸引年轻人。这也是近几年CFRP大量以“运动套件”的形式,被许多主机厂进行开发和宣传。同时在售后,一些车型的外饰件,大量以“运动套件”的形式投入市场。

2021年的上海车展也恰好印证了这种发展趋势。据不完全统计,本届车展共展示了14款CFRP零部件的车型,其中9款车型以外饰“运动套件”进行宣传,约占80%以上。碳纤维车身(包括全碳车身和覆盖件),共6款车型,约占46%。另外4款车型展示了CFRP内饰件,2款车型装备了碳纤维轮毂,如表2所示。

表2 2021年上海车展装备CFRP零部件的车型

5 CFRP在汽车应用上面临的问题

CFRP具有密度小、模量高、比强度高等特点,是汽车轻量化的理想材料,这基本是汽车界的共识。但近几年CFRP在汽车上的应用发展却比较缓慢,主要是因为CFRP的应用还面临着诸多的问题。

首先是CFRP的成本一直较高。在碳纤维原丝方面,常用的碳纤维预浸料基本都在100元/kg以上。表3为常用的碳纤维预浸料(CFRP原材料)及车身用钢材的价格比较,可以看出,碳纤维预浸料的成本是钢材的15倍以上,虽然CFRP的使用,能实现减重约40%,但总体来说,原材料成本远超现有钢材。

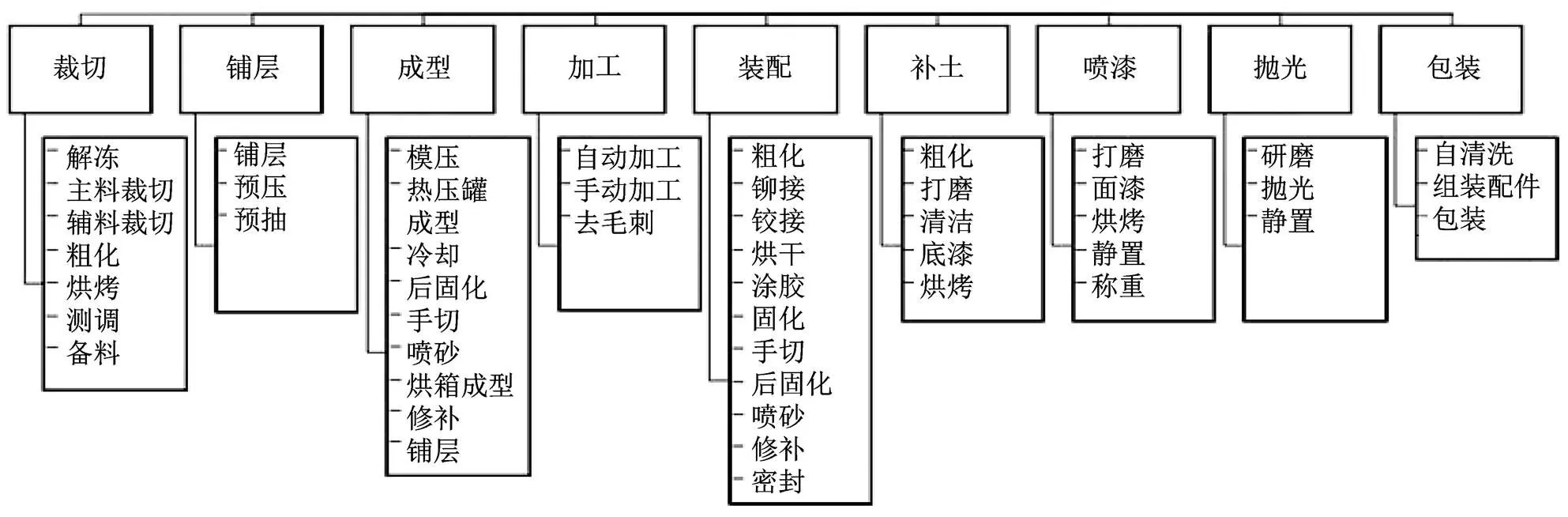

另外,CFRP制品的工艺复杂,且各工位很难实现自动化,需要大量的人力,且效率较低。总体来说,CFRP制品原材料成本高、工艺复杂、人工成本高,且消耗大量的动能,导致综合成本极高,基本达到原有金属件的10倍以上,因此,CFRP零部件在国内外汽车上仍难大批量的应用。

表3 常用的碳纤维预浸料及车身用钢材的价格

工艺效率低下是CFRP难以大面积推广应用的另外一个原因。以传统的金属冲压件为例,一般为钣金裁切-冲压成型-包装,工艺相对简单。但是CFRP零部件则相对比较复杂,如图7所示。

图7 常见的CFRP零部件成型工艺过程图

图7中的各分步工艺,难以做到自动化成型,主要靠人工完成。以铺层为例,传统的手工铺层,几个工人要花2天左右才能完成一个件的铺层。因此,整个成型周期较长,基本不能满足汽车零部件的销量需求。目前国内已经在向国外学习,开发机械化自动铺层、一模多穴等工艺,提高成型效率,但总体来说,与传统金属成型效率还有较大的差距。

另外,CFRP零部件的应用还有诸多其他问题,比如:设计难度大,国内尚缺经验丰富的设计师;国内汽车级的CFRP主要以进口为主,国内尚无质量稳定的CFRP原材料;CFRP回收比较困难,国内未形成可持续发展的CFRP零部件生态环境;CFRP零部件维修比较困难,往往某一部位损坏,就要对整个零件进行更换等问题。总之,碳纤虽好,但大批量应用之路尚漫长。

6 结论

CFRP具有密度小、模量高、比强度高等优点,在汽车上具有广阔的应用前景。但由于成本较高等因素,目前CFRP还主要应用于部分高端车型。

CFRP炫丽的外观,深受年轻人的喜欢,许多车型以“运动套件”为宣传点,在车型的高配或选配形式开发。在售后,外饰“运动套件”的改装,在CFRP应用中占据较大的市场。

CFRP在汽车上的应用虽然有较好的前景,但还面临着成本较高、工艺效率低、设计技术难度大、回收及维修困难等一系列问题亟待解决。

[1] 杨桂英,赵睿,肖冰,等.碳纤维复合材料在汽车轻量化中的应用[J].当代石油石化,2020,28(10):24-28.

[2] 马晓坤,王瑞,侯建峰,等.基于汽车轻量化的碳纤维复合材料应用分析[J].化工新型材料,2020,48(11): 223-226.

[3] 史践,唐义生,黄召玉,等.碳纤维复合材料和轻质合金在新能源汽车轻量化上的应用实践[J].汽车工艺与材料,2021(12):7-11.

[4] 杨文叶,宋杰,史付磊,等.碳纤维复合材料汽车构件的设计开发[J].时代汽车,2021(24):130-131.

[5] 姜哲.某电动汽车典型碳纤维车身零部件优化设计[D].长春:吉林大学,2021.

[6] 刘丽媛,李志虎,熊健民.新能源汽车轻量化材料与工艺[M].北京:化学工业出版社,2020:240-241.

[7] 张静.前途能否有前途?[J].汽车观察,2016(6):116-117.

[8] 宋菲.前悬架外行看样子内行看匹配[J].产品可靠性报告,2015(9):26.

[9] 郑总政.汽车碳纤维复合材料混合传动轴设计研究[J].科技与创新,2016(8):81.

[10] 范翰斌.基于模态应力恢复的汽车传动轴疲劳寿命预测与研究[D].沈阳:东北大学,2014.

[11] 钱伯章.麦格纳和福特团队开发汽车用碳纤维支架[J].合成纤维,2017,46(4):46.

[12] 中国汽车材料网.2018汽车材料细分领域十大热点新闻:车用碳纤维[EB/OL].(2019-01-11)[2022-12-20]. http://www.qichecailiao.com/news/show-20865.html.

[13] 蔡茂,高群,宗志坚.碳纤维麦弗逊悬架控制臂轻量化设计[J].机械设计与制造,2015(7):189-192.

Application Overview of Carbon Fiber Composite in Automobile

LI Zhihu, SAI Yinghui, WANG Zhichao, ZHANG Ning, QIN Yulin

( Chery Automobile Company Company Limited, Wuhu 241009, China )

Carbon fiber composite is one of the excellent lightweight materials with the advantages of low density, high modulus and high specific strength.The application situation of carbon fiber composite materials in automobiles at home and abroad in recent years. It is found that although carbon fiber composite materials have excellent lightweight effect, there are many problems such as high cost, complex process and low efficiency. At present, it is mainly suitable for application in high-end models at home and abroad.In order to explore the application trend of carbon fiber composites in automobiles,this paper analyzed the application situation of carbon fiber composites in automobiles at home and abroad in recent years.It is found that although the lightweight effect of carbon fiber composite was excellent, but it was mainly suitable for application in high-end vehicles for high cost,complex process and low efficiency. At present, it is mainly suitable for application in high-end models at home and abroad.Because carbon fiber composite had a dazzling appearance, it was popular with young people. The development of carbon fiber composite exterior parts in the form of "sports kit" would be the main growth point of the application of carbon fiber composite in automobiles in the future.

Carbon fiber composite; Body skeleton; Covering parts; Exterior trim parts

TB33

A

1671-7988(2023)03-136-06

10.16638/j.cnki.1671-7988.2023.03.026

李志虎(1979—),男,硕士,高级工程师,研究方向为新材料、新技术相关的汽车产品开发,E-mail: lizhihu@mychery.com。

芜湖市科技计划—重点研发项目(2021YF10)。