汽车用热成型钢和双相钢电阻点焊可焊性分析

刘营凯,沈 波,彭星艺,程 猛

汽车用热成型钢和双相钢电阻点焊可焊性分析

刘营凯,沈 波,彭星艺,程 猛

(上汽通用汽车有限公司,上海 201206)

为研究汽车用热成型钢和双相钢的焊接性能差异,采用1.5 mm热成型钢HS1300T、 1.5 mm双相钢DP590T分别与1.9 mm冷轧钢板CR1180T进行电阻点焊焊接,对两种板材可焊性窗口、焊点一致性以及焊点宏观形貌进行研究。研究表明,双相钢比热成型钢可焊性电流窗口更大。连续焊接500个焊点,热成型钢板更容易发生飞溅,飞溅点数是双相钢的3.72倍;最优焊接参数下热成型钢焊点压痕深度较深,为双相钢的2.62倍;热成型钢焊核更易形成缩孔。在焊接工况一致的情况下,双相钢相较于热成型钢可焊性更好。

热成型钢;双相钢;电阻点焊;可焊性

随着社会的不断发展,人们的经济实力和生活水平得到了大幅度的提高,汽车已经成为人们的普通代步工具。在汽车行业飞速发展的同时,环境污染、能源枯竭等一系列问题也随之而来。因此,提高汽车燃料效率以及减少尾气排放成为备受关注的议题。研究表明,对于乘用车而言,降低钢板密度是实现这一目标最为有效的措施[1-3]。汽车自重减轻10%,可降低油耗5%~8%,尾气排放也相应下降[4-7]。实现汽车轻量化是解决能耗问题以及环境问题的有效手段。目前一些轻质合金如铝合金、镁合金等材料大量应用于汽车制造领域,但在一些承力部位轻质合金难以满足要求,为了最大限度地提升汽车安全性,同时降低汽车重量,汽车车身的车门防撞梁、前后保险杠等保安件以及部分车体结构件对材料强度要求较高,因而先进超高热成型钢以及双相钢大量应用于汽车制造。

热成型高强钢中添加锰、硼等微量元素,会提高其淬透性[8-9]。热成型钢是将高强度锰、硼等合金钢加热到880 ℃~930 ℃,使材料完全奥氏体化,再把材料放入保温模具内冲压成型,然后在保压状态下对材料进行淬火,使奥氏体完全转变为马氏体组织,淬火后的零件强度可达到1 500 MPa。与热成型钢不同,双相钢(Dual Phase, DP)的显微组织为铁素体+马氏体,铁素体硬度低,使钢具备较好的成型性能,马氏体硬度高,使钢具备较高的强度。目前国外对于热成型钢以及DP双相钢点焊焊接性做了大量的研究,在点焊工艺、高强度钢点焊质量检测以及点焊性能评价等方面开展了大量的基础性工作,也将热成型钢和双相钢大量应用于汽车制造。国内对于这些钢种的焊接性研究相对较少,缺乏指导生产的相关数据。

基于上述情况,本文以热成型钢HS1300T和双相钢DP590T为研究对象,通过开展焊接工艺窗口优化、焊点一致性验证以及焊点金相检测,对比了两种高强钢的焊接性差异,分析了不同钢种的焊接性能,为热成型钢及双相钢在新车型中的应用提供一些指导数据。

1 试验材料、设备及方法

1.1 试验材料及设备

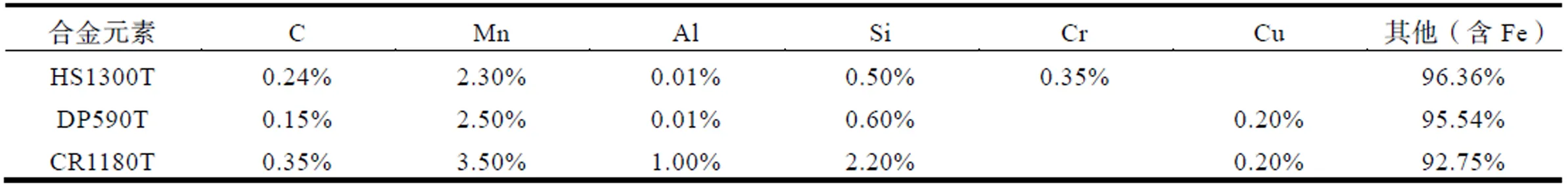

本文研究的试验材料为1.5 mm热成型钢HS1300T/950Y-MS-AS60G60G、1.5 mm双相钢CR590T/340Y-DP-HD60G60G和1.9 mm冷轧钢板CR1180T/850Y-UNCOATED。热成型钢抗拉强度为1 300 MPa,屈服强度为950 MPa,表面铝硅涂层为60 g/m2;双相钢抗拉强度为590 MPa,屈服强度为340 MPa,表面热镀锌涂层为60 g/m2;冷轧钢板抗拉强度为1 180 MPa,屈服强度为850 MPa,表面无涂层。三种材料的成份如表1所示,试验中分别采用1.5 mm HS1300T和1.5 mm DP590T与1.9 mm CR1180T进行电阻焊接,对两种板材组合可焊性进行验证,对焊接差异性进行对比。

表1 钢板的化学成分

焊接系统包括ABB点焊机器人、中频直流控制器、机器人焊钳以及焊接夹具。电极帽型号GMWZ-16×20,修磨后端面直径为6 mm,试验过程中保证冷却水处于长通状态,冷却水流量为8.2 L/min。试验设备如图1所示。试验中将焊接试片固定在夹具上,通过示教机器人程序,调节焊接工艺参数,实现自动焊接。

图1 试验设备

1.2 试验方法

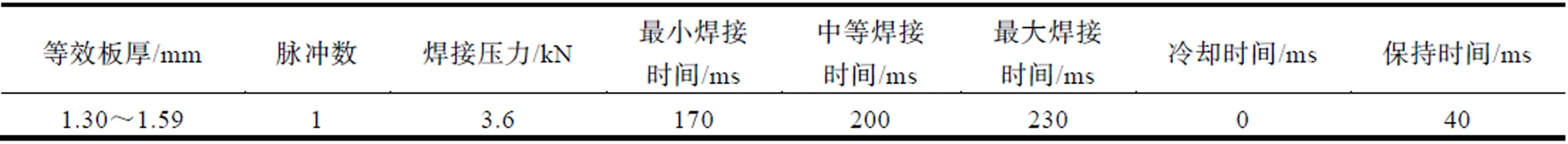

1.可焊性窗口

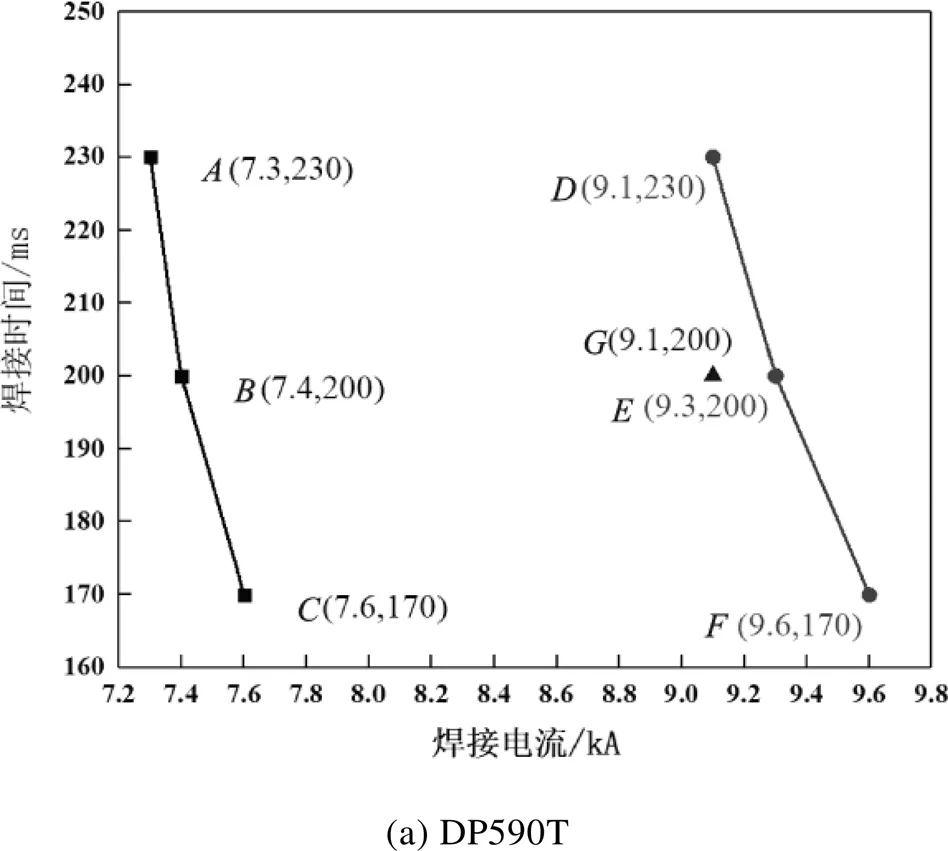

基于板材组合的等效厚度(Determining Thic- kness, DT),采用如表2所示的焊接工艺规范,在该DT下要求焊核直径大于等于5 mm。试验中先采用最长焊接时间,调整焊接电流(增量为100 A),通过剥离试验检测熔核直径为5 mm,此时焊接电流和焊接时间为点坐标。保持最长焊接时间,使用点电流+200 A作为初始电流值,逐步增加,每次增加200 A,直到焊点产生飞溅时记录焊接电流和焊接时间为点坐标。然后分别调整焊接时间为中等焊接时间和最小焊接时间确定边界电流、、、,然后以点电流-200 A记为点电流,点焊接电流和焊接时间为推荐焊接参数。如图2所示,在点、、、、、围成的带状窗口之中为板材组合的可焊性窗口,在窗口左侧焊点熔核直径过小,在窗口右侧焊点产生飞溅。然后分别计算三个焊接时间下的可焊性焊接电流窗口,即用相同焊接时间下的飞溅点焊接电流减去最小焊核对应的焊接电流得到三个焊接窗口,取三个窗口中的最小值记录为该焊点可焊性电流窗口。

表2 焊接试验参数

图2 可焊性窗口示例

2.焊点一致性验证

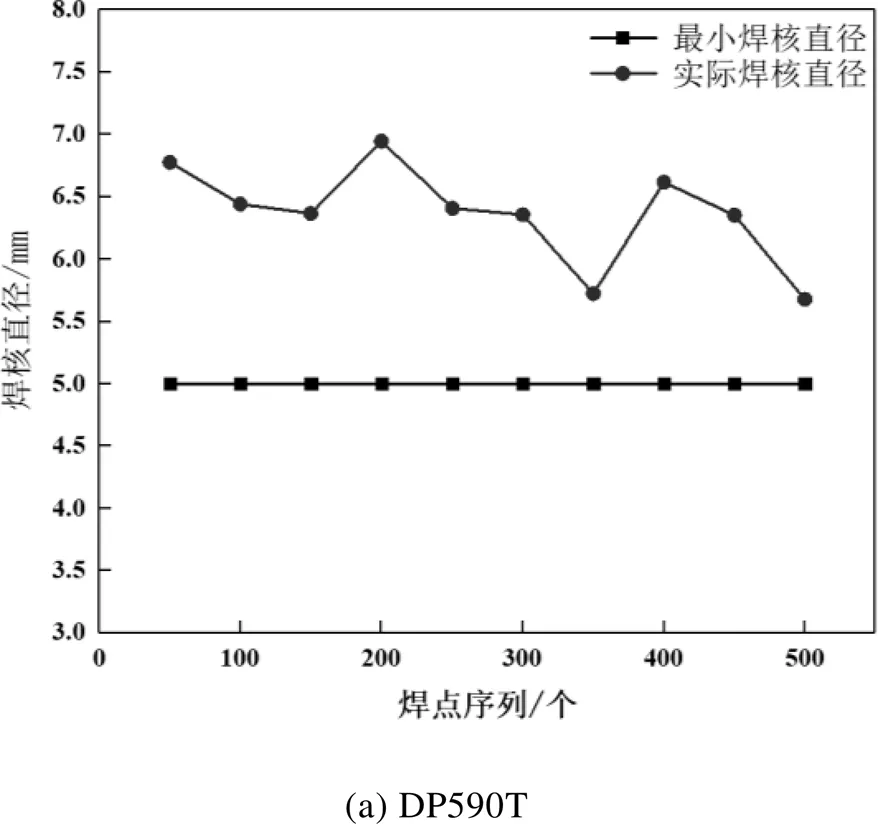

焊机切换为恒流模式,焊接速率为每分钟30个焊点,选取点焊接参数连续焊接500个焊点,并且对第50、100、150、200、250、300、350、400、450、500个焊点进行剥离检测熔核直径,焊接过程中记录焊点飞溅数量。

3.焊点金相检测

采用点焊接参数,焊接金相试样,采用金相显微镜对制备好的试样进行检测,测量焊点熔核直径、焊核厚度以及熔融深度,观测焊核是否存在裂纹和缩孔缺陷。

2 结果与分析

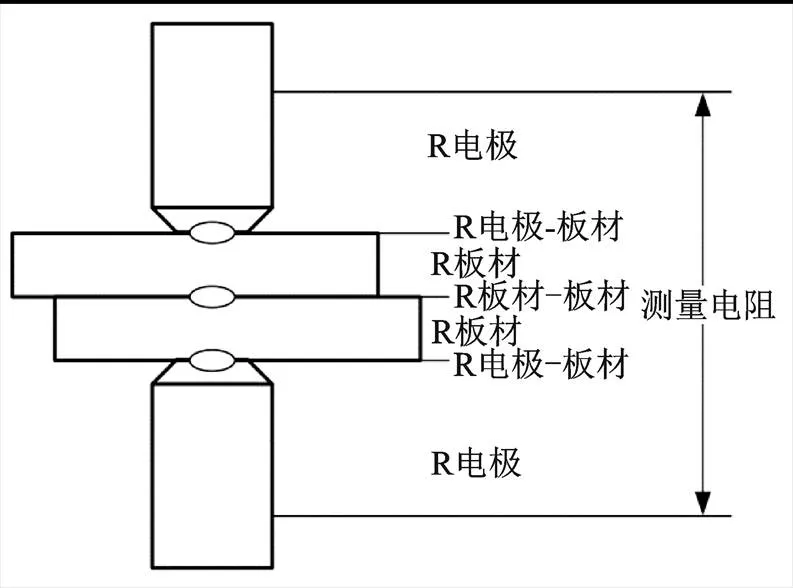

在电阻点焊焊接过程中,两电极之间的测量电阻由电极电阻、电极与板材接触电阻、板材与板材接触电阻组成,如图3所示。在正常工艺生产过程中,电极帽每隔一定焊点数量会进行修磨处理,因此,对板材组合焊接性能影响较大的因素为电极与板材、板材与板材接触电阻。

图3 电极间测量电阻

2.1 可焊性窗口

调节焊接时间分别为170 ms、200 ms、230 ms根据破坏性检查的熔核直径及焊点飞溅情况得到双相钢DP590T和热成型钢HS1300T的可焊性窗口。图4为DP590T和HS1300T的可焊性窗口图。由图4(a)可知,在焊接时间分别为170 ms、200 ms、230 ms时对应的可焊性电流窗口分别为2 kA、1.9 kA、1.8 kA,随着焊接时间的增加,可焊性电流窗口减小。由图4(b)可知,在焊接时间分别为170 ms、200 ms、230 ms时对应的可焊性电流窗口分别为1.8 kA、1.7 kA、1.6 kA,同样地,随着焊接时间的增加可焊性电流窗口也减小。取选取三个焊接电流窗口的最小值为可焊性窗口,因此,DP59T0和HS1300T的可焊性窗口分别为1.8 kA和1.6 kA。认为可焊性窗口大于1 kA时可焊性良好,因此,两种板材均具有较好的焊接性。随着焊接时间的增加,得到最小焊核直径和焊点飞溅的电流均减小。对于固定的板材,完成焊接过程需要的热量是一定的,焊接时间的增加必定需要减小焊接电流来维持热量的平衡,因此,随着焊接时间的增加焊接电流会减小。对比两种板材的可焊性窗口,在相同的焊接时间下,DP590T的可焊性窗口大于HS1300T的可焊性窗口,同时DP590T所需的最小焊接电流和焊接飞溅点的电流值均大于HS1300T。这主要因为HS1300T具有更多的合金元素,与DP590T相比具有更大的碳当量,同时HS1300T表面铝硅涂层导电性较差,电阻较大,因此,HS1300T焊接性较DP590T差。

2.2 焊点一致性

两种板材组合分别采用点焊接电流,连续焊接500个焊点,每隔50个焊点对焊核进行剥离实验,测量焊核熔核直径,连续打点试片尺寸为200 mm×300 mm,每个试片上打48个焊点,然后在尺寸150 mm×50 mm试片上焊接2个焊点,对第二个焊点进行破拆。

图5为两种板材连续焊接500个焊点每间隔50个焊点焊核直径测试结果,DP590T和HS1300T连续焊接500个焊点焊核熔核直径均满足最小焊核直径要求,两者在最优焊接参数下具有良好的焊点一致性。但DP590T焊核熔核直径普遍大于HS1300T焊核熔核直径,DP590T相较HT1300T更不易发生虚焊。

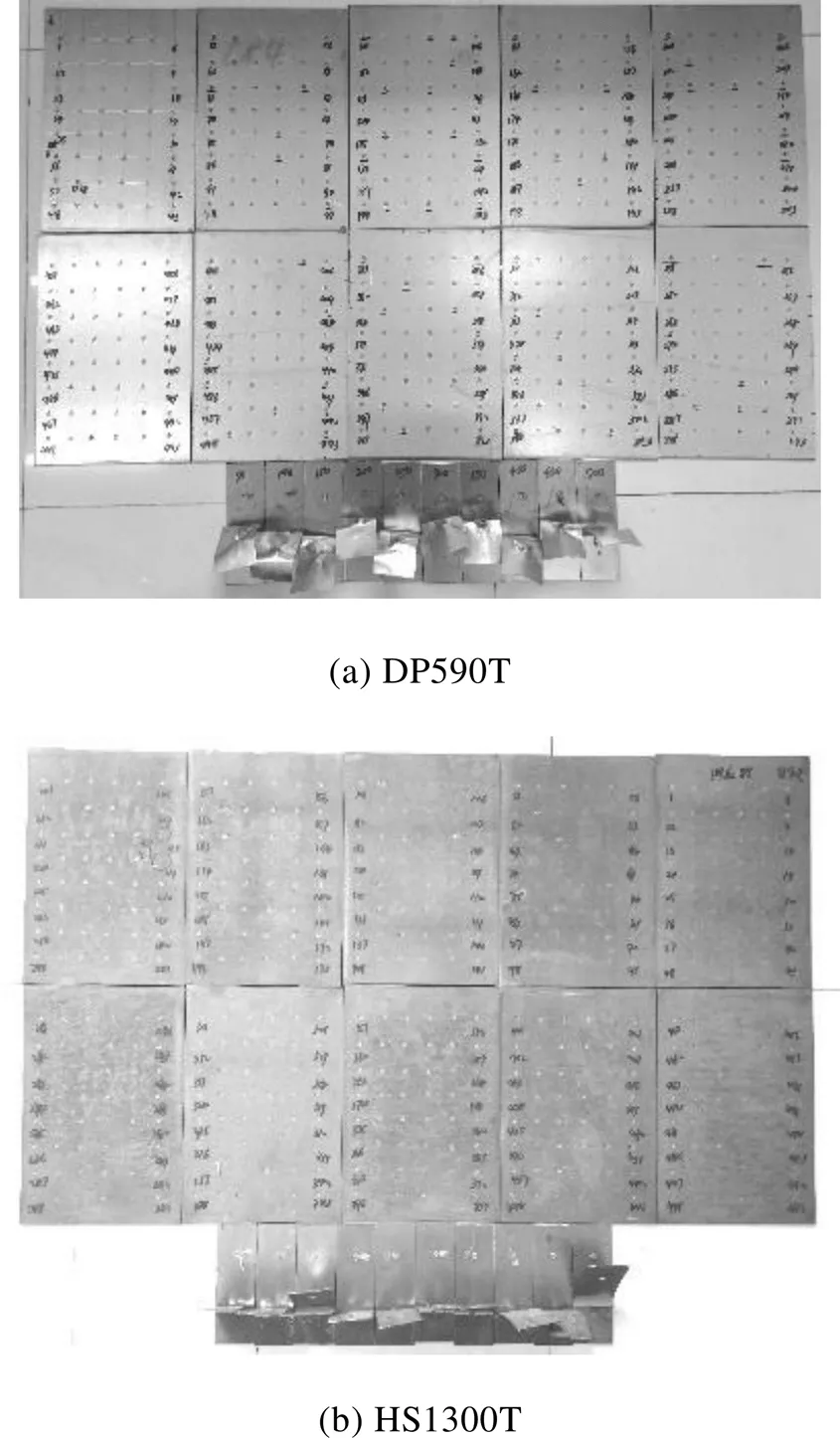

图6 连续焊接500点及破坏性检查焊点形貌

图6为实际打点及破拆后的焊点形貌,两种材料连续焊接500个焊点均未出现电极帽的严重粘连现象,DP590T连续焊接500个焊点焊接飞溅点数为65个,HS1300T焊接飞溅点数为242个,热成型钢飞溅比较严重。主要因为热成型钢Al、Si镀层会增大钢材表面电阻,表面电阻越大,焊接时工件表面产生的热量越高,越容易发生飞溅;同时在相同的压力下,热成型钢表面变形较小,电极与板材接触面积较小,热成型钢表面瞬时产热量较大,与双相钢相比随着焊接点数增加,电极帽表面状态变差速度更快,接触面电阻值变大,接触面产热量更高,更容易产生焊接飞溅。

2.3 焊点金相结果

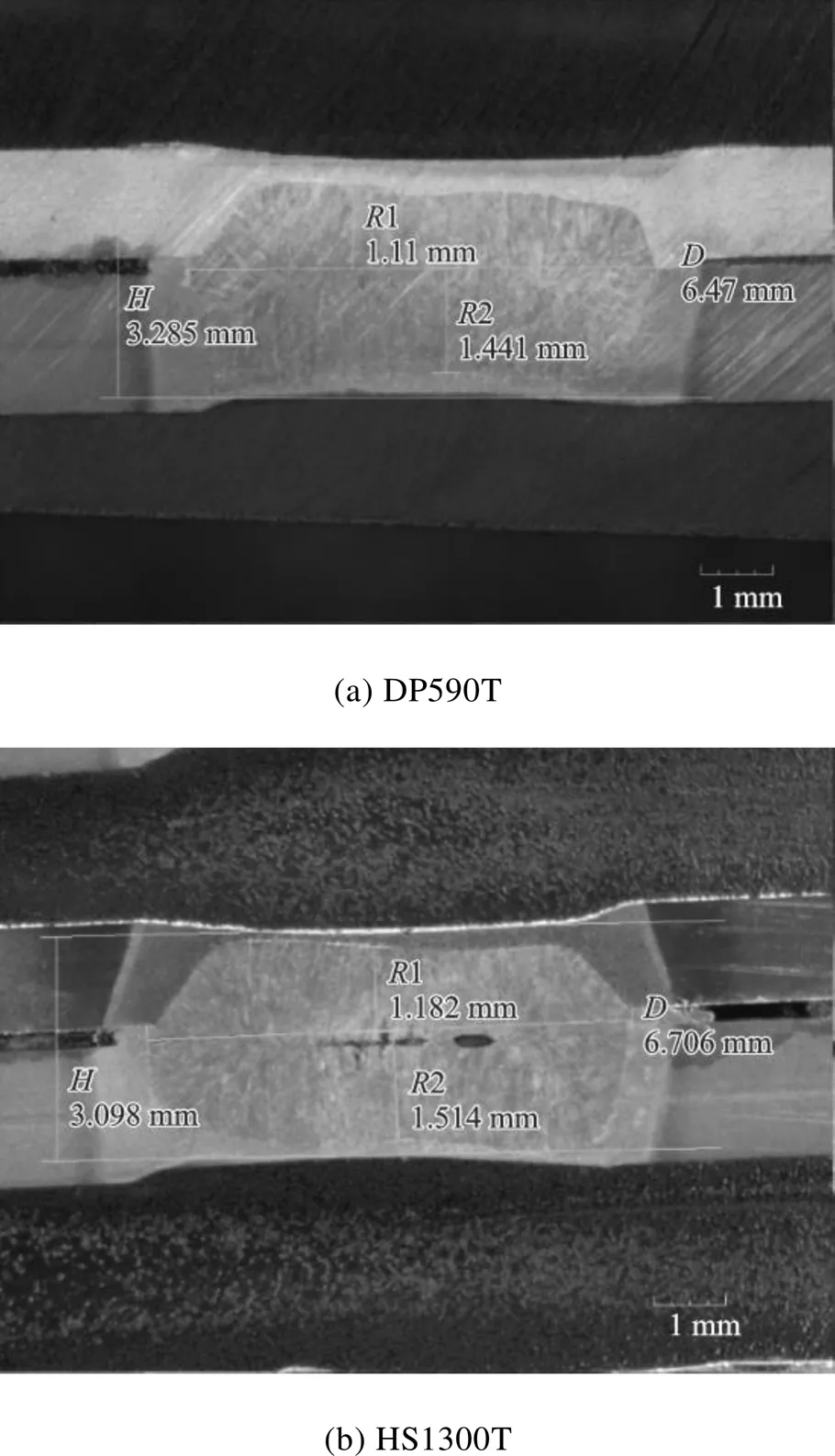

图7为两种板材组合在点焊接参数下的焊点宏观形貌。

图7 焊点金相

(1)DP590T的焊点熔核直径为6.47 mm,HS1300T的焊点熔核直径为6.706 mm,HS1300T的熔核直径略大,为DP590T的1.04倍;

(2)DP590T焊后板材总厚度为3.285 mm,焊接压痕深度为3.4%;HS1300T焊后板材总厚度3.098 mm,焊接压痕深度为8.9 %,HS1300T的焊接压痕更深;

(3)HS1300T中有少量的缩孔缺陷。

这是因为与DP590T相比,HS1300T表面接触电阻更大,焊接过程中产生热量更多。因此,板材表面压痕深度更深,同时焊接瞬时热量产生的飞溅造成焊核中心出现缩孔。

3 结论

(1)在焊接工况一致的情况下,双相钢相较于热成型钢可焊性更好;

(2)DP590T和HS1300T均具有较好的焊接性,DP590T比HS1300T可焊性窗口更大;

(3)连续焊接500个焊点,两种钢材均未出现电极帽的严重粘连,均具有良好的焊点一致性,但热成型钢HS1300T较双相钢DP590T更容易产生焊接飞溅;

(4)热成型钢HS1300T与双相钢DP590T相比,焊核压痕深度更大,熔核内部易形成缩孔。

[1] 马廷涛,庄厚川,金科,等.高强钢材料车身轻量化研究[J].汽车工艺与材料,2019(5):1-5,11.

[2] 潘占福,李悦,付林,等.轻量化技术在汽车上的应用[J].汽车工艺与材料,2021(5):4-10.

[3] 罗培锋,杨万庆,陈东,等.高强度钢成形技术及车身轻量化应用[J].汽车实用技术,2020,45(16):170-175.

[4] 杜行.新型材料和工艺在汽车轻量化中的应用[J].科技创新与应用,2019(5):148-150.

[5] 胡进朋,万德成,李杰,等.临界区退火温度对中锰钢组织性能和变形行为的影响[J].材料热处理学报, 2022,43(2):104-111.

[6] 李光霁,刘新玲.汽车轻量化技术的研究现状综述[J].材料科学与工艺,2020,28(5):47-61.

[7] 张大鹏,孙忠辉,李振辉.碳纤维复合材料的乘用车前端结构轻量化设计[J].长春理工大学学报(自然科学版), 2019,42(5):63-68.

[8] 宋仁伯,霍巍丰,周乃鹏,等.Fe-Mn-Al-C系中锰钢的研究现状与发展前景[J].工程科学学报,2020,42(7): 814-828.

[9] LI J,SONG R,LI X,et al.Microstructural Evolution and Tensile Properties of 70GPa·% Grade Strong and Ductile Hot-rolled 6Mn Steel Treated by Intercritical Annealing[J].Materials Science & Engineering A, 2018,745(4):212-220.

Weldability Analysis of Resistance Spot Welding of Hot-formed Steel and Dual-phase Steel for Automobiles

LIU Yingkai, SHEN Bo, PENG Xingyi, CHENG Meng

( SAIC General Motors Company Limited, Shanghai 201206, China )

In order to study the difference of welding properties between hot-formed steel and dual-phase steel for automobile, 1.5 mm hot-formed steel HS1300T and 1.5 mm dual-phase steel DP590T were respectively used for resistance welding with 1.9 mm cold-rolled steel plate CR1180T, and the weldability interval, weld consistency and macroscopic morphology of welds were studied. Studies have shown that dual-phase steels have a larger weldability current range than hot-formed steels. Continuous welding of 500 welds, hot-formed steel plate are more prone to spatter, and the weld numbers of spatter is 3.72 times that of duplex steel. Under the optimal welding parameters, the indentation depth of the hot-formed steel is deeper, which is 2.62 times that of the dual-phase steel and the hot-formed steel is easier to form shrinkage cavity. Under the same welding conditions, the weldability of dual-phase steel is better than that of hot-formed steel.

Hot-formed steel; Dual-phase steel; Resistance spot welding; Weldability

TG457.11

A

1671-7988(2023)03-154-05

10.16638/j.cnki.1671-7988.2023.03.029

刘营凯(1993—),男,硕士,工程师,研究方向为白车身电阻点焊、SPR、FDS、激光焊等连接工艺和设备,E-mail:Yingkai_Liu@saic-gm.com。