基于仿真技术的高铁梁场生产效率及资源配置研究

李 明,王玉龙,刘 颖

(1.石家庄铁道大学管理学院,石家庄 050043; 2.中铁建大桥工程局集团第一工程有限公司, 大连 116033)

1 概述

在高速铁路建设中,桥梁占线路比重较大。很多铁路在建设时需要设置多个梁场,而且梁场建设投资额高、周期短,对铁路建设成本和进度影响甚大[1]。生产效率确定及资源配置是高铁梁场设计中两个关键的问题,在确保梁场生产效率的同时,优化资源配置对于提高梁场建设乃至整个铁路建设的经济效益具有重要意义。

根据《铁路大型临时工程和过度工程设计暂行规定》[2],可采用公式N1=ηT1计算确定梁场制梁台座的数量,其中,η为梁场每日预制箱梁数(榀/d),T1为预制每榀箱梁占用单个制梁台座时间(个·d/榀)。王治斌等[3]按公式n=Kt计算制梁台座数量,其中,K为梁场生产效率(榀/d),t为单台座制梁周期(d/榀)。薛宁鸿和张文格[4]采用公式M=N/η计算制梁台座的数量,其中,N为梁场制梁效率(榀/d),η为单台座制梁效率(榀/d),并建议在规划时预留1~2个制梁台座。李立军和秦宏磊[5]采用dN/D(d为单片梁预制周期,N为梁场的总产量,D为制梁工期)的方法对制梁台座的数量进行计算。不难看出,上述方法尽管表达形式不同,却均把单台座制梁效率(周期)作为梁场生产效率确定的关键指标,而在单台座制梁效率这一关键指标的确定方法上,实践中大多采用简单的指标化和经验化处理方式,并且会考虑一定的安全富余[6-7]。

不同的梁场设计者对梁场关键资源生产效率认识不同,相应的在资源配置数量上也会存在一定差异。表1为现有文献中不同梁场在制梁台座、存梁台座、模板配置数量及其对应的生产效率情况。就单台座制梁效率这一关键指标来看,文献中最小为0.14榀/d[4],最大为0.25榀/d[5],后者是前者的1.79倍。在模板的配置上,现有梁场的底、侧、内、端模板数量比例也各不相同,存在1∶1∶1∶1,2∶1∶1∶1,2∶2∶1∶1和6∶6∶5∶6等多种情况。此外,存制梁台座比在不同梁场之间也存在较大差异,最小值仅为5.33[2],最大值则达到了12.67[11]。

表1 文献中各梁场资源配置及生产效率情况

造成不同梁场之间单台座制梁效率和资源配置差异的因素是多方面的。这其中,一些因素属于正常因素,例如不同梁场之间生产工艺、气温因素等;而另一些因素则为异常的因素,例如设计者风险偏好,典型的表现是风险厌恶者会在设计时额外增设制梁台座[17]以备不时之需。

近年来随着科技的进步,越来越多的新技术被应用到梁场的规划和设计工作中。王虎等[18]采用SLP方法并结合BIM技术对梁场的布置规划进行研究,提出了人员配置和机械位置的优化方法。李艳茹等[19]提出了需求不均衡情况下考虑模具周转时间的制梁台座规模优化算法,对制梁台座的数量进行优化。此外,还有学者将智能建造技术[20-21]引入到梁场设计和生产管理中,提出了智慧梁场的理念。

系统仿真技术作为一种有效地管理工具,已经广泛地被用于很多生产系统设计优化和管理,但目前在高铁梁场的设计和生产管理领域使用还不够普及。本文将系统仿真技术引入到高铁梁场的设计与管理工作中,使用仿真软件Aren(16.0)对梁场生产系统建立仿真模型,在考虑工序作业时间随机性的情况下,就不同工作时间制度、资源配置与梁场生产效率的关系展开仿真实验研究,以期能够给梁场管理者提供更加科学和精确的量化决策指引。

2 箱梁生产工艺过程及相关参数

本研究采用的高铁箱梁生产工艺过程如图1所示。为方便说明,本文统一规定使用如下参数:

u——单台座制梁周期,h,由工序编号为2、3、4、6、7、8、9、10、11、12、13和14(具体工序编号见图1)的12个工序作业时间和工序间等待时间累加而成;

η——单台座制梁效率,榀/d,即一个制梁台座一天可生产梁的数量,η=24/u;

M——制梁台座数量,个;

N——内模数量,套;

K——梁场制梁效率,榀/d,理论上K=M·η=24M/u。

图1 箱梁生产工艺流程

3 仿真模型建立

按照图1的生产工艺关系建立逻辑仿真模型,在工作时间以及资源等输入数据建模时,选取京石客专HT梁场的相关信息。按照施工组织设计,该预制梁场配置了11个制梁台座,u为120 h,η为0.2榀/d,整个梁场设计生产效率为2.2榀/d。

3.1 工序作业时间

考虑作业时间的随机性,由梁场工程师依据经验对每个工序时间进行最乐观时间、最悲观时间和最可能时间估计,然后处理成三角分布输入模型;养护时间采用均匀分布假设。表2为仿真模型中各工序作业时间输入数据,时间单位均为h。

表2 箱梁生产工序作业时间分布

3.2 资源配置

根据HT梁场实际情况,本文在建立仿真模型时对关键资源的配置数量如表3所示。对于其他非关键资源,本文均假定数量充足,不会出现因为资源短缺造成停工。

表3 梁场主要生产资源配置

3.3 仿真条件

考虑现场作业实际,初始模型在进行仿真条件设置时,采用了如下调度规则:1、5工序对应的工作强度较高,对作业队的调度采用preempt规则,执行10 h/d工作制,从早晨7点开始,工人上下午各工作5 h,中午休息2 h;工序2、3、4、6、7、8、10、11、12、13、14等11个工序对应工作强度较低,对作业队的调度采用ignore规则,即作业一旦启动,必须等到该项作业完成方可休息;工序9混凝土养护则根据实际采用每天24 h工作制。

根据施工组织设计,HT梁场总生产任务为685榀梁,其中:32 m箱梁635榀,24 m箱梁和20 m箱梁分别为48榀和2榀。由于不同梁型的预制工艺过程相同,且工序时间差异较小,本研究暂时忽略因梁型差异,统一按32 m梁型工艺时间考虑。在后续的箱梁制运架协同分析研究中再考虑由于梁型转换、设备故障、架桥机桥间转移等因素对施工工期的影响。

4 模型验证

本文研究了2种实验验证仿真模型的有效性。

第一种为单片梁固定工序时间仿真验证。实验假设各工序作业时间为已知固定值,数值如图2中第2列所示。按照3.3节中所设置的条件,手工确定一片梁的生产过程时间,如图2所示,u为109 h。执行仿真实验,将各工序时间输入到仿真模型中,生产数量设定为1,仿真结果显示,u值恰好为109 h。这表明该仿真模型对工艺流程逻辑和资源时间调度定义是正确的。

图2 单片梁生产时间手工模拟

两种验证实验结果表明,该仿真模型能够反映HT梁场生产系统实际,可用于对该梁场进行进一步的仿真实验研究。

5 梁场生产仿真实验

5.1 梁场制梁效率仿真实验

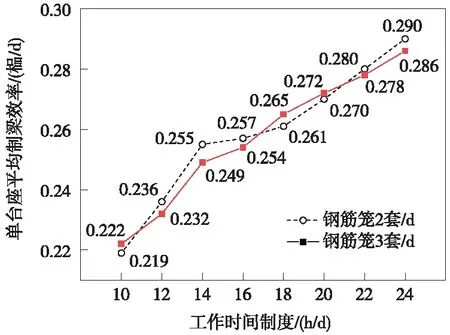

该项仿真实验主要研究在梁场资源配置固定的情况下,不同工作时间制度对梁场制梁效率的影响。实验设计首先将箱梁钢筋绑扎作业生产效率分别设定为2套/d和3套/d两种情况,每种情况分别采用10、12、14、16、18 h/d和24 h/d共6种工作时间制度,合计生成12种实验情景,每种情景进行100次仿真实验。

图3 单台座制梁周期及效率仿真结果

图4 梁场制梁效率仿真结果

5.2 梁场关键资源仿真实验

本实验主要研究制梁台座在不同生产情景下的使用效率。设定同类资源使用调度规则为preferred order,即生产系统按照事先编制好的资源序号依次占用资源。实验仍采用5.1节中的12种情景,每种情景仿真实验100次。

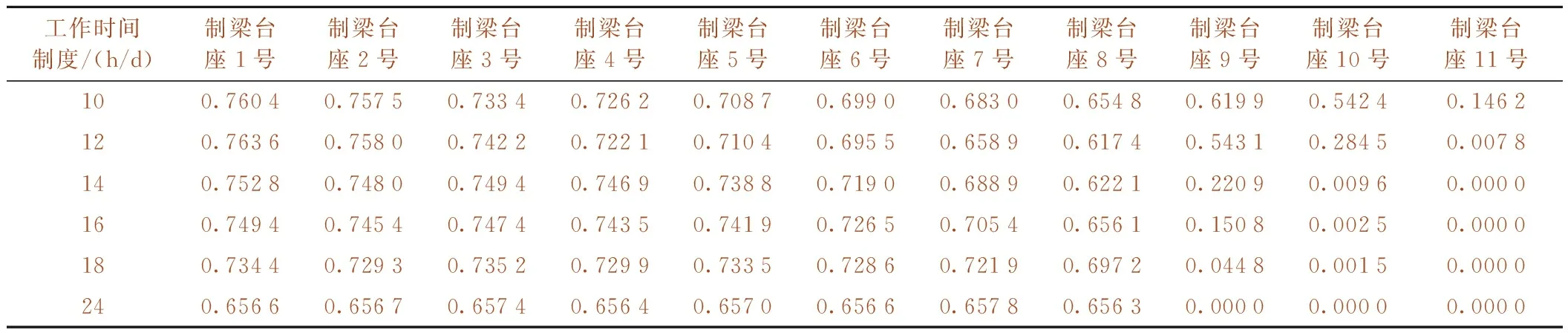

表4和表5分别为钢筋笼绑扎效率为2套/d时,不同工作时间制度下制梁台座平均瞬时利用率和平均使用次数统计情况。当采用10 h/d工作制时,1号~10号制梁台座的平均瞬时利用率均在0.542 4~0.760 4之间,11号制梁台座的平均瞬时利用率明显较低,仅有0.146 2,对应的平均使用次数仅为2.47。当采用12 h/d工作制时,11号制梁台座的平均瞬时利用率下降至0.007 8,平均使用次数下降为0.14。当采用14 h/d工作制时,11号制梁台座的平均瞬时利用率和使用次数均下降至0,10号制梁台座的平均瞬时利用率也下降至了0.009 6,平均使用次数仅为0.19。

表4 钢筋笼生产效率为2套/d时制梁台座平均瞬时利用率

表5 钢筋笼生产效率为2套/d时制梁台座平均使用次数

实验结果表明,当钢筋绑扎生产效率固定为2榀/d时,制梁台座资源配置存在浪费现象,适当增加每天的工作时间,减少1~2个制梁台座的配置完全不会影响整个梁场的制梁效率。

表6为钢筋绑扎效率为3套/d时,制梁台座平均瞬时利用率统计情况。可以看出,不同时间制度下各制梁台座的利用率均比较高,这说明由于上游工序钢筋绑扎效率较高,制梁台座利用比较充分,不存显著浪费的情况。

表6 钢筋笼生产效率为3套/d时制梁台座平均瞬时利用率

5.3 资源配置优化仿真实验

本实验主要考察在特定使用场景下,制梁台座和内模数量变化对梁场生产效率的影响。钢筋绑扎效率设为2榀/d,工作时间制度为14 h/d,根据前面仿真实验的结果,设定3种制梁台座和内模数量方案,如表7所示,每种场景均进行100次仿真实验。结果表明:当把制梁台座数量从11个减少至9个、内模数量从10套减至8套时,制梁台座平均占用时间和梁场平均制梁效率均保持不变,当进一步把制梁台座的数量从9个减至8个时,制梁台座平均占用时间和梁场平均制梁效率仅有非常微小的变化。由此可以初步判断,在采用14 h/d工作制时,减少3个制梁台座和2套内模,并不会显著降低梁场的生产效率。

表7 资源优化配置实验结果

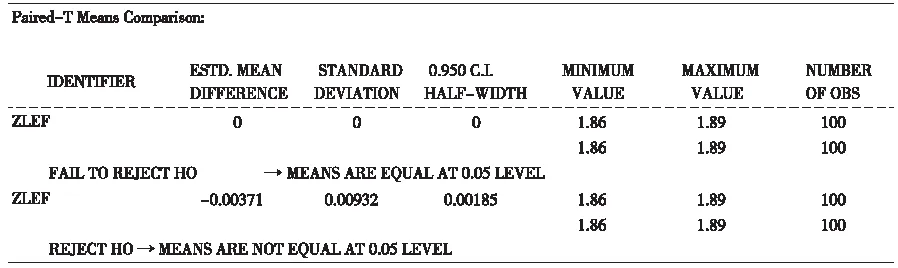

为验证这一判断,就梁场平均制梁效率指标分别进行了“情景1vs情景2”和“情景1vs情景3”两种情况的均值配对T检验。假设检验结果如图5所示。当将制梁台座数量从11个减至9个,内模数量从10套减至8套时,假设检验结论为整个梁场生产效率没有变化;当把制梁台座的数量进一步缩减至8个时,梁场生产效率只有非常微小的变化,此时,生产效率降低的均值为0.003 71榀/d,生产效率降低值的95%置信区间为[-0.005 56,-0.001 86]。

图5 梁场制梁效率均值配对T检验结果

该项仿真实验结果表明,采用仿真技术可以在保证梁场生产效率不变的情况下,优化资源配置,从而达到节省成本的目的。

6 结论

精细化管理是工程建设管理领域发展的重要方向,本研究使用仿真技术对高铁梁场的生产效率和资源配置等核心管理问题进行了分析,得到如下结论。

(1)采用固定的单台座生产效率指标对梁场生产效率进行计算的方法过于粗略。本研究借助仿真技术准确地刻画了在资源配置固定的情况下,梁场的生产效率与工作时间制度之间的变化关系。根据这种关系,管理者可通过对工作时间制度的调整以实现对梁场生产效率的调节。

(2)整个梁场的生产效率不能简单地认为是各个制梁台座生产效率之和。由于工序作业时间的随机性和工序之间的相互影响关系,整个梁场的生产效率实际上低于各个制梁台座效率之和。根据仿真实验结果,将梁场生产效率计算公式修订为K=§Mη(§=0.91~0.93)更符合实际。

(3)使用仿真技术,管理者可对不同的资源配置方案和不同的工作时间制度下梁场生产效率进行预测,并对资源使用情况进行定量分析,在确保制梁效率能够满足施工进度的前提下对梁场资源配置进行优化,从而节省梁场建设成本。