基于围坝胶BGA的三防涂层保护方法研究

杜映洪,文永森,刘勇,刘绍辉

摘要:三防漆是1种保护性化学材料,可作为薄层涂敷在印刷电路板(PCB)组件上,其作用是防止外部环境因素与电气组件之间的相互影响。由于三防涂层具有与电子元件不同的材料热力学性能,可能会在电路板上引起额外的机械应力。介绍了一种围坝胶和三防漆相结合的BGA封装器件三防保护方法。基于有限元方法,评估了围坝胶对BGA焊点热疲劳可靠性的影响,并进行了材料参数影响分析。结果显示,围坝胶通过轴向变形和剪切变形2种机制影响焊点损伤。高热膨胀系数(CTE)、低模量的围坝胶对BGA焊点热疲劳寿命没有不利的影响,低CTE、高模量的围坝胶有助于提高BGA焊点抗热疲劳的能力;而采用高CET、高模量的围坝胶会导致BGA焊点热疲劳可靠性劣化。

关键词:BGA三防;围坝胶;热疲劳可靠性

中图分类号:TQ437+.6文献标志码:A文章编号:1001-5922(2023)11-0029-05

Study on protection method of BGA triple-proof coating based on dam encapsulant

DU Yinghong,WEN Yongsen,LIU Yong,LIU Shaohui

(China Key System & Integrated Circuit Co.,Ltd.,Wuxi 214072,Jiangsu China)

Abstract:Triple-proof coating is a protective chemical material that can be applied as a thin layer on printed circuit board(PCB) assemblies,and its role is to prevent the interaction between external environmental factors and electrical components.Due to the fact that triple-proof coatings have different thermo-mechanical properties as compared to electronic components,they may induce additional mechanical stresses on the circuit board.A method of triple protection for BGA package devices by combining a dam encapsulant and a triple-proof coating was presented.Based on the finite element analysis,effect of dam encapsulant on thermal fatigue reliability of BGA solder joints was evaluated,and the influence of the material parameters was analyzed.The results showed that the dam encapsulant affected the welded joint damage through two mechanisms:axial deformation and shear deformation.High coefficient of thermal expansion (CTE) and low modulus of dam encapsulanthad no adverse effect on thermal fatigue life of BGA solder joints.The low CTEhigh modulus materials helped to enhance the thermal fatigue resistance of BGA solder joints,while high CET high modulus materials led to the deterioration effect on thermal fatigue reliability of BGA solder joints.

Key words:triple-proof of BGA;dam encapsulant;thermal fatigue reliability

長期处于极端环境(例如高温、高湿、盐雾等)中,或设备中的某些精密电气元件对工作环境要求严苛,通常需要在印制电路板组件表面喷涂敷形涂料(俗称三防漆),为印制电路板及电子元件提供防霉、防湿热以及防盐雾的保护。BGA器件由于其特殊的封装结构,不推荐实施常规的三防涂敷工艺[2]。除真空气相沉积等成本昂贵的特殊工艺外,常规的喷涂工艺很难保证器件底部的焊点被三防漆材料完全覆盖保护。采用较厚的三防漆涂敷层,让三防漆材料完全填充器件与印制板之间的间隙会导致焊点的热疲劳性能劣化。已有大量文献记录了各类三防漆涂层对BGA器件焊点可靠性的不利影响[3-6]。

针对三防漆涂层导致BGA焊点热疲劳寿命降低的问题,介绍了一种围坝胶和三防漆相结合的方法,基于有限元分析,进行了仿真验证和材料参数影响分析。

1围坝胶的保护方法

基于围坝胶的三防保护方法,即在三防喷涂工艺实施前,在BGA器件四周施加具有很好的触变性能的围坝胶,施加后不会坍塌与扩散,UV或者加热固化后形成一道屏障,可以防止后续三防喷涂工艺过程中,三防漆材料流入BGA底部,如图1所示。

围坝胶通常应用于LED、光学传感器、液晶显示器等光电设备,作用是阻止液态粘结胶或灌封胶外流,以及固定和保护芯片免受环境温度和湿度、外界机械振动、冲击力的影响等。围坝胶一般是单组分的有机粘合剂,要求具有优良的粘接、固定和密封功能,主要材料包括环氧树脂、改性环氧树脂和有机硅材料。环氧树脂具有优良的介电性能、粘接力强、机械强度高、尺寸稳定等优点,广泛应用于航空航天、电子电力等领域[7-9]。但是由于环氧树脂在固化交联反应过程中会产生固化内应力[10]以及其热膨胀系数较高[11]与芯片或者基板不匹配。有机硅材料具有优异的耐老化性能、良好的憎水性、非常低的内应力、良好的电气绝缘性、耐冷热冲击等特点,其应用越来越广泛[15-16]。按其固化机理可分为加成型和缩合型2种,加成型硅橡胶具有硫化过程中无副产物、收缩率低以及能深层次固化等优点。然而,有机硅在作为封装材料使用时,存在粘接性较差,可能导致粘接失效,其气体渗透性好,湿气和氧气容易透过封装进入到器件内部。

为了研究围坝胶对BGA焊点热疲劳可靠性的影响,选取了3种不同材料参数的围坝胶进行有限元分析,材料参数如表1所示。材料A为单组分加成型有机硅,具有优良的粘接、固定和密封功能,其模量小,热膨胀系数高;材料B为单组份环氧胶,具有低线性热膨胀系数、低吸湿特性;材料C为假设的虚拟材料,作为参照对比。

2有限元分析方法

2.1有限元模型建立

选择1.00 mm节距PBGA256,焊球直径Φ0.60 mm、外形尺寸为17.00 mm×17.00 mm封装为研究对象。假设器件四周施加的围坝胶不与焊球相互接触,并忽略三防漆对器件封装的影响。考虑到结构的对称性,在ABAQUS有限元分析软件中仅建立整体结构的1/4有限元模型,采用ABAQUS子模型技术[19-20]进一步提高分析效率。有限元模型细节见图2所示。

2.2焊料的本构模型和材料参数

焊料在室温环境中的归一化温度(实际服役环境的绝对温度/熔点的绝对温度值)已经超过0.5,其蠕变变形不能忽略。本文选择的焊点蠕变模型为基于双曲正弦函数的Schubert模型[21],具体形式如下:

εcr=A1·sinhn (ασ)·exp-ΔHRθ-θz(1)

式中:εcr为稳态蠕变应变速率;σ为施加的应力;θ为绝对温度;z为绝对零度;R为气体常数;A1、α、n、ΔH是与材料相关的参数。以有铅Sn63 Pb37焊料为例,其分别为23 343 480 s-1、0.06 699 MPa、3.30、67 515 J/mol。

除焊点外的其他材料均假设为与温度无关的线弹性材料,表2为有限元仿真使用的材料参数[22]。

2.3焊点热疲劳寿命预测

加载周期性的温度载荷曲线,温度变化范围为0~100 ℃,升降温速率为13 ℃/min,高低温驻留时间均为15 min。

采用基于体积平均的蠕变应变能密度增量ΔWavg的方法预测焊点的疲劳寿命[22]。为了降低界面处网格划分的影响,在焊料-焊盘的界面预先定义厚度为0.025 mm的分析单元,如图2(d)所示。在分析单元厚度范围内计算平均的蠕变应变能密度增量ΔWavg,计算公式:

ΔWavg=∑Ni=1ViWin-∑Ni=1ViWin-1∑Ni=1Vi (2)

式中:Win为第i个单元经历n个热循环后,该单元内部累积的蠕变应变能密度;N表示参与分析的单元总数量;Vi表示第i个单元的体积。焊点的热疲劳寿命预测模型[21]:

Nf=210×ΔWavg-1.20 (3)

2.4收敛性研究

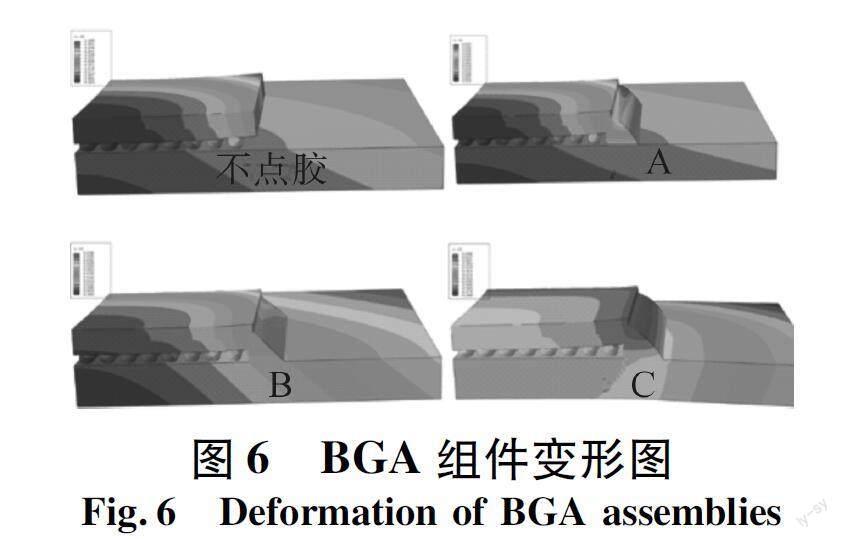

为了确定得到稳定ΔWavg需要计算的热循环次数,首先进行计算结果的收敛性研究。对不施加胶粘剂的模型加载8次温度循环,每个循环内增加的体积平均蠕变应变能密度随循环次数增加的变化情况如图3所示。

由图3可知,历经4个加载周期后,ΔWavg的值基本趋于稳定。因此,在后续的分析中,计算的热循环次数均为4次。

3分析与讨论

3.1围坝胶对焊点疲劳寿命的影响

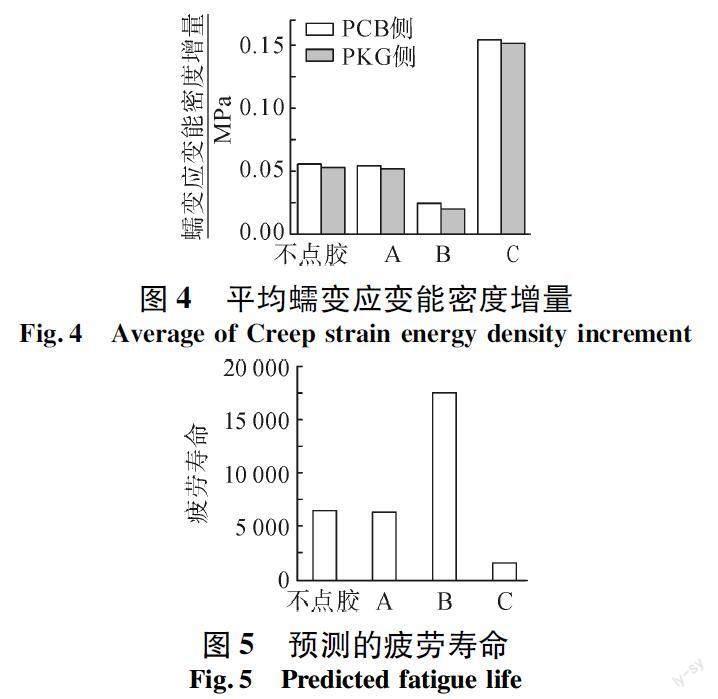

以不施加围坝胶的BGA封装作为对照,分别对不点胶、点围坝胶A、围坝胶B、围坝胶C的焊点寿命进行预测。在不点胶和点围坝胶A、C的情形下,全局模型计算出的最容易发生疲劳失效的危险焊点位于阵列对角线上最外层的位置。而在施加围坝胶B的情形下,危险焊点转变为阵列对角线上次外层的位置。运用子模型计算的单个循环内,危险焊点焊料/焊盘界面累积的蠕变应变能密度和预测的焊点疲劳寿命分别如图4、图5所示。蠕变应变能密度可以作为评估焊点损伤程度的指标。

由图4、图5可知,施加高热膨胀系数、低弹性模量的围坝胶A的情形下,焊点累积的蠕变应变能密度和不点胶的情况相当,不会引发焊点热疲劳寿命降低,且围坝胶A较施加低热膨胀系数、高弹性模量的围坝胶B能提高焊点的热疲劳寿命。施加高热膨胀系数、高弹性模量的围坝胶C会导致焊点的热疲劳寿命降低。高可靠性的电子产品还考虑到返修工艺的难易程度,围坝胶B添加了填充剂来降低其热膨胀系数,但给返修带来了困難。相对而言,围坝胶A、C易于返修。

3.2材料参数影响分析

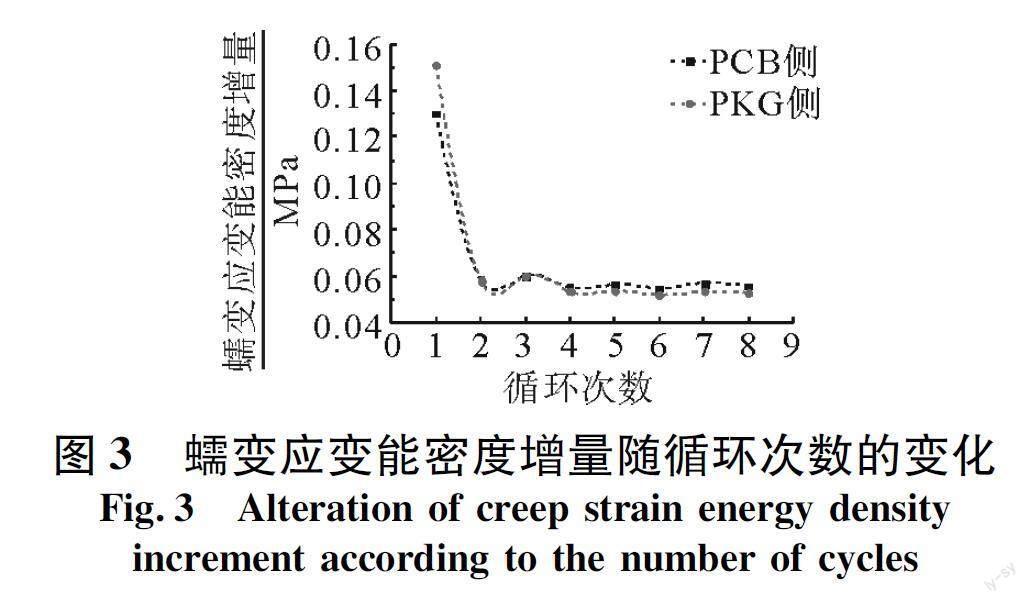

为深入理解围坝胶影响焊点热疲劳寿命的机理,对比分析了焊点的变形和受力情况。图6显示了高温保温阶段,4种组装状态下组件的变形情况。

由图6可知,在不施加围坝胶的情况下,由于组件各部分热膨胀系数的差异,导致基板发生翘曲,从而引发了焊点应力。施加低热膨胀系数的围坝胶B可以有效缓解基板的翘曲,在配合高模量的情况下,效果更加显著;基板和PCB的变形更加协同,降低了焊点的应力水平。在施加高热膨胀系数的粘结剂的情况下(A、C),对基板翘曲的影响取决于模量,高弹性模量(C)会严重加剧基板和PCB翘曲;低弹性模量(A)可以缓解和消除高热膨胀系数的不利影响。

将器件对角线上焊点的变形分解为轴向变形和剪切变形2个分量,绘制结果如图7、图8所示。

由图7可知,施加围坝胶都可以在一定程度上缓解焊点的轴向变形,即降低焊点中的轴向应力,缓解的程度由热膨胀系数和弹性模量共同决定。热膨胀系数对轴向应力的影响占主导作用,大模量则可以有利强化作用。

由图8可知,围坝胶的弹性模量对焊点的剪切变形的影响起主导作用,低的弹性模量(A)对焊点剪切变形几乎没有影响。围坝胶B、C均增加了焊点的剪切变形,从而增大剪切应力。

4结语

研究采用ABAQUS子模型技术验证了基于围坝胶的BGA三防保护方法,结果表明,选择参数合理的围坝胶不会导致BGA热疲劳寿命降低。低热膨胀系数、高弹性模量的环氧树脂围坝胶会提高BGA热疲劳可靠性,但此类胶可能会给组件的返修造成困难,因此必须注意其可返修性。高热膨胀系数、低弹性模型的有机硅树脂围坝胶往往易于返修,并且不会导致BGA热疲劳可靠性下降。应避免选择高热膨胀系数、高弹性模量的胶粘剂应用于BGA器件的围坝,其会严重劣化BGA焊点的热疲劳性能。围坝胶通过2种模式影响BGA焊点热疲劳寿命,即:缓解焊点的轴向变形和增大焊点的剪切变形,缓解和增大的程度取决于围坝胶的材料参数。

【参考文献】

[1]BUMILLER E M,DOUTHIT D A,PECHT J.Contamination of electronic assemblies[M].Boca Raton,Florida,USA:CRC Press,2002.

[2]IPC-HDBK-830A,Guidelines for design,selection and application of conformal coatings[S].Bannockburn,Illinois,USA:Association Connecting Electronics Industries,2013.

[3]SEREBRENI M,WILCOXON R,HILLMAN D,et al.The effect of improper conformal coating on SnPb and Pb-free BGA solder joints during thermal cycling:Experiments and modeling [C]//2017 33rd Thermal Measurement,Modeling & Management Symposium (SEMI-THERM).San Jose,CA,USA:IEEE,2017.

[4]VIEIRA D N,DELGADO-LIMA A,SANTOS D N,et al.The Effect of acrylic conformal coating in the reliability of solder joints [J].IEEE Transactions on Components,Packaging and Manufacturing Technology,2022,12(4):676-681.

[5]ABBAS A A F,PANDIARAJAN G,IYER S,et al.Impact of conformal coating material on the long-term reliability of ball grid array solder joints [J].IEEE Transactions on Components,Packaging and Manufacturing Technology,2020,10(11):1861-1867.

[6]WILCOXON R,HILLMAN D,PAULS D,et al.The impact of improper conformal coating processes on BGA solder ioint integrity[C]//SMTA International Conference Proceedings.Rosemont,Illinois,USA: SMTA,2015.

[7]李玉,黄彩清,刘天德.镍框架与环氧树脂之间的粘接力改善研究[J].粘接,2022(1):51-54.

[8]易荣军,王洪,宋燕汝,等.高性能环氧树脂各向同性导电胶膜研究进展[J].塑料工业,2023,51(1):6-11.

[9]李娟,郭杰,田野.高性能环氧树脂研究进展[J].热固性树脂,2017,32(1):59-65.

[10]康峻铭,孙亮亮,王继辉,等.电子封装用环氧树脂固化温度与应变的三维有限元模拟[J].复合材料学报,2019,36(10):2330-2340.

[11]魏运召,赵汉清,马寒冰,等.低膨胀系数环氧胶粘剂的制备与性能研究[J].粘接,2021,47(8):13-16.

[12]ZHOU C,ZHOU Y,ZHANG Q,et al.Near-zero thermal expansion of ZrW2O8/Al-Si composites with three dimensional interpenetrating network structure[J].Composites Part B Engineering,2021,211(108678):1-7.

[13]许晓璐.低线膨胀系数环氧树脂的制备与性能研究[J].塑料科技,2017,45(8):31-34

[14]谢桂容,刘宏,魏义兰,等.LED封装用有机硅-环氧树脂的合成与性能研究[J].粘接,2022,49(10):5-8.

[15]韩小兵,王子文,李珍珍,等.有机硅封装胶的应用研究进展[J].精细与专用化学品,2022,30(7):21-25.

[16]杨震,李玉洁,赵景铎,等.透明有机硅材料在涂層与粘胶方面的应用[J].粘接,2022,49(1):31-34.

[17]庞明娟,尹巍巍.LED用有机硅增粘剂专利热点技术综述[J].新材料产业,2020(1):65-68.

[18]陈建军.低气体渗透性高折光率有机硅树脂的合成及其在LED封装中的应用研究[D].广州:华南理工大学,2020.

[19]FAN X,PEI M,BHATTI P K.Effect of finite element modeling techniques on solder joint fatigue life prediction of flip-chip BGA packages[C]//56th Electronic Components and Technology Conference 2006.San Diego,CA,USA:IEEE,2006.

[20]王祥林.含随机孔洞BGA焊点热疲劳寿命预测方法研究[D].南京:南京航空航天大学,2018.

[21]SCHUBERT A,DUDEK R,AUERSWALD E,et al.Fatigue life models for SnAgCu and SnPb solder joints evaluated by experiments and simulation[C]//Electronic components and technology conference.New Orleans,LA,USA:IEEE,2003.

[22]SEREBRENI M,MCCLUSKEY P,HILLMAN D,et al.Experimental and numerical investigation of underfill materials on thermal cycle fatigue of second level solder interconnects under mean temperature conditions [C]//International Electronic Packaging Technical Conference and Exhibition.San Francisco,California,USA:ASME,2018.