基于GuardLogix 控制器的变频器改造及应用

袁久舟,王 冶

(上汽通用五菱汽车股份有限公司青岛分公司,山东青岛 266555)

0 引言

上汽通用五菱青岛基地目前有A、B、C 三条生产线,随着产品的多样化需求,多种新车型相继加入生产,现有设备无法满足整体产能,实际生产过程中设备电气化的老旧、改善遗留的线束、图纸混乱等造成停线率较高,是影响产能输出的主要因素。由于近年电气自动化的迅速发展,老旧的电气设备已经被市场所淘汰,关键配件缺失,导致维修成本过高。老旧的设备已失去了维修价值,不能体现公司“低成本,高价值”的核心价值观。

1 现设备控制系统概述

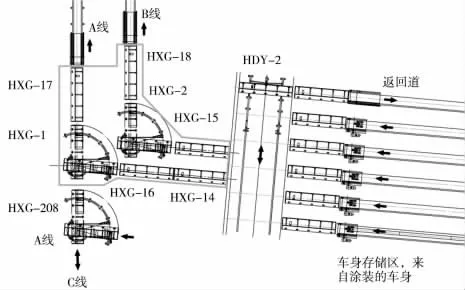

总装车间BDC 平台车身存储区车身来自于涂装车间,PLC主站GuardLogix 控制器下DNB 模块与SEW 变频器通过总线通信,实现现场机运设备的运转。滑撬携带车身进入平台前,首先通过射频识别(Radio-Frequency Identification,RFID)读写头读出滑撬编号,清除RFID 电子标签内的VSN 车身码(清除滑撬上一次携带的VSN 车身码),然后将自动扫码枪扫描的VSN车身码写入电子标签内,此车身信息将随滑撬进入车身存储区。设备布局如图1 所示,线框区域设备为此次改造部分。

图1 设备布局

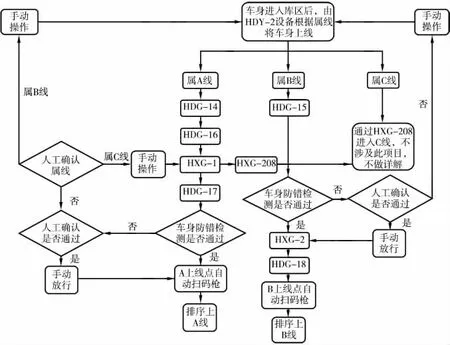

控制器根据存储区内的车身信息划分车型、属线,并将滑撬编号、属线、车型及订单号显示在CIMPLICITY 控制监控系统中,由PLC 程序控制将车身分配到A、B 或C 线,人员根据生产计划参与干预,由HDY-2 设备根据属线将车身上线,设备控制流程如图2 所示。

图2 设备控制流程

2 设备现状

A、B 线车身输送设备是2008 年以前完工的一期项目,距今已有13 年,多数SEW 变频器、动力线缆及控制总线都已达到使用年限,使用中故障频繁,严重影响产能输出,主要存在以下4 个问题:

(1)A、B 线车身输送设备变频器在同一个DNB 模块下,报警后同时影响A、B 线车身输出。

(2)生产过程中变频器功率模块、通信模块频繁损坏,总线问题频出,致使DNB 报警节点丢失及BUSOFF。

(3)SEW 变频器维修成本高,配件采购周期长。

(4)现场已经过多次改动,线束走向混乱,故障排查困难。

3 项目改造目标

(1)使用三菱变频器端子控制替代SEW 变频器总线控制电机运行。

(2)利用现有PLC 主站的ENB 以太网模块配置AB-1734 AENTR POINT I/O 子站PLC 控制变频器运行,同时采集设备检测开关、维修开关及变频器反馈信号,实现闭环控制。

(3)为使验证过程不影响产能输出,具备SEW 变频器和三菱变频器双控功能,可直接切换至SEW 变频器控制,以防验证过程中三菱变频器出现问题。

(4)A、B 线上线点设备使用双子站分开控制,避免故障后彼此影响。

(5)项目改造验证完成后,完善8 段(槽)DNB 报警,在DNB中删除原SEW 变频器节点,只保留在用设备,防止遗留报警影响故障原因判断。

4 项目改造方案及关键技术

4.1 SEW 一体式变频器与三菱变频器控制比对

4.1.1 SEW 变频器介绍

SEW 变频器主要由主模块、MFD32 模块(通信模块)和MOVIMOT 变频模块(功率模块)等部分组成(图3)。

图3 SEW 一体式变频器

(1)主模块:主要功能是与外线及电机连接,包括电源线、控制线及通信总线。

(2)频率调整旋钮:项目变频器最高频率设定为100 Hz(拨轮开关拨至“10”)。

(3)功率模块:用于整流逆变等功能的实现,使用时变频器功率必须与电机功率一致,即功率模块铭牌与电机铭牌参数一致。

(4)动力线输出:变频器与电机间的10 芯连接线(包括电机动力线、抱闸线及热敏电阻线)。

(5)总线进入:DNB 模块与变频器之间的9 芯通信线(除通信线外,还包括两组24 V 电源:安全24 V 和SEW 变频器供电)。

(6)信号输入点:共6 个,可用于到位、减速等信号的输入。

(7)通信模块:变频器的总线接口模块,为变频器与系统的DNB 模块建立通信。

(8)动力线进入:电机动力电源4 芯。

(9)维修开关:切断380 V 动力电,用于作业时的能量锁定。

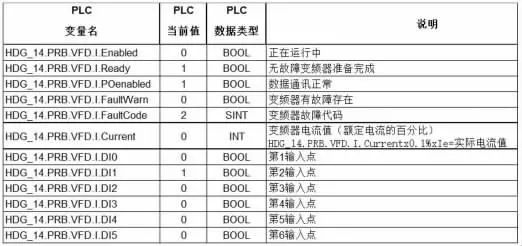

SEW 变频器采用总线控制,通过PLC 程序直接控制变频器输出,并且变频器运行状态实时反馈至PLC,变频器自带6 个输入点,用于设备信号的采集。SEW 变频器接入DeviceNet 总线后,通过RSlogix 软件中的RSNetWorx for DeviceNet 软件进行组态,在SEW 官网下载对应的EDS 文件来识别硬件,同时下载对应的UDT(用户自定义数据类型)便于PLC 编程控制使用。HDG-14 设备的数据类型,SEW 变频器输入、输出控制标签说明如图4、图5 所示。

图4 SEW 变频器输入信号

图5 SEW 变频器输出信号

4.1.2 三菱变频器介绍

三菱变频器主要产品有500、700 及800等系列,每个系列有A、D、E、F、S 等型号,目前市场上使用最多的是A700、D700、E700 及F700。根据使用要求、场合及电机容量选型变频器,此项目共涉及9 台电机,均为0.75 kW,故使用FR-E740-0.75KW-CHT 变频器。实际使用过程中变频器容量可大于电机容量,通过参数调整实现匹配。项目中的三菱变频器利用端子控制,使用PLC 输出点直接控制变频器输入端子,从而控制变频器的转向和速度,同时把变频器运行状态通过输出端子反馈到PLC 输入端子,其相关运行数据及参数会通过变频器显示屏体现。

4.2 变频器替代方案

4.2.1 维修开关替代

SEW 变频器维修开关断电后,即变频器380 V 动力电断电,同时PLC 内部“I.Ready”标签会置0,反馈变频器通断电状态。而三菱变频器自身无维修开关,故需要额外增加断路器控制变频器断电,并增加断路器辅助触点反馈断路器通断电状态。

4.2.2 变频器输出信号替代

SEW 变频器频率输出由PLC 内部O.SpecialVFD 标签提供频率输出给电机,频率为正值时电机正转,负值时反转;频率输出过程中I.Enabled 标签会置1,反馈变频器处在运行状态,运行中的加减速时间由“O.Ramp”标签给予。而三菱变频器频率由RH(高速)、RM(中速)、RL(低速)接线端子给予,转向由STF(正转)、STR(反转)接线端子给予;频率输出过程中FU(频率检测)接线端子与输出公共端SE 形成置1 信号,加减速时间由面板设置参数给予(具体参数设置,参见三菱变频器E700 用户使用手册)。FU频率检测输出端子可通过P42(正转)、P43(反转)进行频率设定,运行频率超过设定值FU 端子置1;一般应用在控制电机抱闸吸合,特别是升降设备,为了防止变频器没有频率或低频率导致设备失速坠落,往往根据载重设置一个合适的频率,运行频率到达设定值后控制抱闸打开,消除升降设备失速坠落的隐患。

4.2.3 电机抱闸控制替代

SEW 变频器内部集成整流模块,PLC 内部控制O.BrakeRelease 标签置1 后,能直接输出直流电控制电机抱闸线圈,实现电机制动;三菱变频器内部没有整流模块,需要外加整流模块控制抱闸线圈。改造中,使用PLC 输出点控制变频器输出时,PLC也同时输出控制抱闸接触器线圈吸合,由接触器主触头给整流模块供电,从而控制抱闸吸合打开,使电机运行。电机停止和运行时,抱闸接触器辅助触头反馈给PLC 输入点告知自身闭合状态,以保证变频器频率输出与抱闸开闭的同步。

SEW 抱闸一般为AC 150~400 V 供电,个别为DC 24 V 供电。SEW 整流块与抱闸的接线:1、3、5 接抱闸线圈的白、红、蓝;2、3 接交流电源(图6)。注意:变频控制的输入电源不能直接从电机接线端子取电给整流块。

图6 抱闸接线

4.2.4 变频器运行故障反馈替代

SEW 变频器运行故障时,PLC 内部I.FaultWarn 标签会被置1,同时在“I.FaultCode”标签中显示故障代码,从而精准反馈具体报警内容,具体报警内容根据代码查看SEW 变频器用户使用手册;三菱变频器运行故障后,会将变频器输出端子A、C 置1,B、C 置0,报警代码会在变频器显示屏上显示,根据报警代码在三菱变频器用户使用手册中查找具体报警内容。

4.2.5 信号输入点、输出点的替代

SEW 变频器输出及反馈均由PLC 通过总线控制传送、接收信号,且SEW 变频器自带信号输入点(I.DI0~I.DI5 共6 个),用于采集现场设备状态信号,如滚床占位、减速、到位等;三菱变频器输入、输出端子必须与PLC 输出、输入配合形成闭环控制,因此项目中增加了以太网远程AB-1734 AENTR POINT I/O 子站,并将其PLC 输入点配合电子接线盒安装到设备区域使用,以便提高现场应用的便利性。

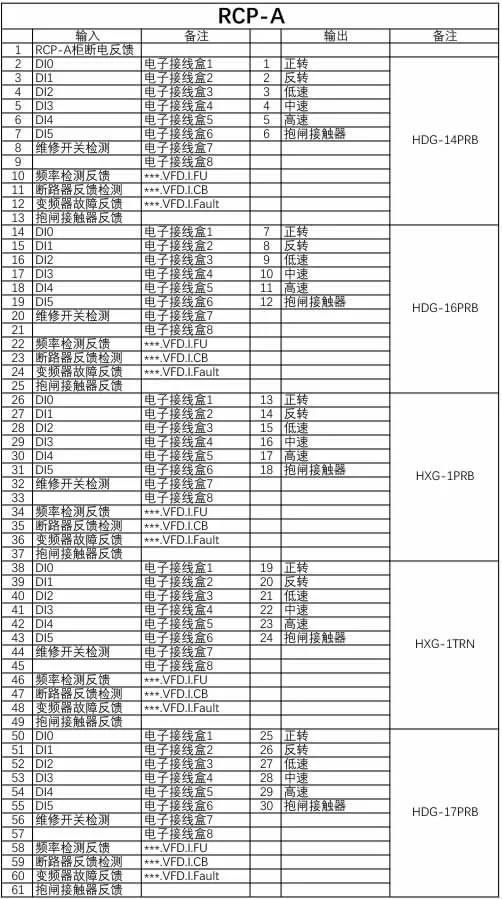

4.2.5.1 IO 分配

根据IO 分配表计算所需IO 模块数量(每个模块8 个点),并有输入、输出预留点,以备后期增加功能使用,设备IO 分配见图7、图8。RCP_A 电控柜9 个输入模块,5 个输出模块;RCP_B电控柜8 个输入模块,4 个输出模块

图7 RCP_A 电控柜IO 分配表

图8 RCP_B 电控柜IO 分配表

4.2.5.2 AB-1734 AENTR POINT I/O 子站PLC 配置方法

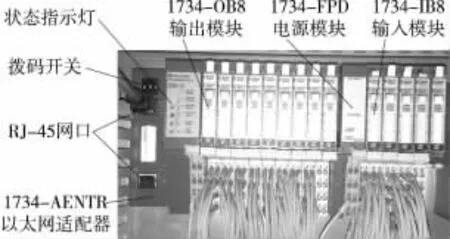

PLC 是一种用于自动化控制的数字运算控制器,可将用户程序进行储存与执行。可编程控制器由中央处理器CPU、存储器、输入单元、输出单元、电源、数字模拟转换等功能单元组成。本项目采用AB 品牌的PLC,主站硬件基本结构如图9 所示。

图9 GuardLogix 主站硬件基本结构

ENB 作为通信模块,在控制系统中扮演着非常重要的角色:往上,它是PLC 与上位之间通信的中介;往下,它是现场设备的中间管理者。通信模块是上位机、下位机及各模块与PLC实现通信的桥梁,项目使用中1756-EN2T 模块实现主站PLC 与AB-1734 AENTR POINT I/O 子站(图10)。

图10 AB-1734 AENTR POINT I/O 子站

DeviceNet 类似于EtherNet/IP 和ControlNet 的另一种通信协议,可选择125 kbps、250 kbps 及500 kbps 三种波特率,每个PLC 机架下可以使用多个DNB 主站,单一DNB 主站最多有64个节点,节点地址(在DeviceNet 中称为MAC ID)由0 到63,DNB 模块本身占用1 个节点,即单一DNB 主站下最多可以挂63 个设备,可以在高噪声的环境下使用。项目中1756-DNB/E模块作为主站PLC 与SEW 变频器间的通信桥梁。

(1)AB-1734 AENTR POINT I/O 子站的IP 地址设置。

方法1:适配器首先会读取拨码开关,以确定拨码开关是否设置有效,可以通过3 位拇指开关设置IP 节点地址,按“+”或“-”键可以更改,有效设置范围从001~254,当设置了一个有效数字时,适配器IP 地址是192.168.1.×××(其中×××表示适配器设置的数字)。

方法2:使用动态主机配置协议DHCP 服务器,适配器设置为无效数字(即000 或大于254)自动启用DHCP,打开Rockwell Automation BootP/DHCP Server 软件进行设置,如图11 所示。

图11 BootP DHCP Server 软件IP 设置

拨码开关用于设置以太网适配器模块IP 地址,默认网段为:192.168.1.×××(即192.168.1.1~192.168.1.254),如若使用其他网段IP 地址需将拨码拨至无效数字,并使用BOOTP-DHCP Server 软件扫描设备MAC 地址,在没有IP 地址冲突的情况下,可通过软件随意设置IP,无论是使用拨码开关设置还是使用软件设置,设置前适配器及电源模块必须供电,并将设备使用以太网线与电脑相连,且必须保证所设IP、电脑与主站ENB 模块在同一网段内。若使用了旧模块,遗失了IP 地址,可将适配器模块通电状态下将拨码拨至“888”,断电后上电,将其恢复出厂设置即可。

(2)AB-1734 AENTR POINT I/O 子站的组态配置。打开RS logix5000 编程软件,UpLoad 上传最新PLC 程序到电脑,程序下线后开始组态模块。组态前需要根据版本、型号在罗克韦尔官方网站下载AOP(Add On Profiles,附加配置文件:用于组态和配置硬件模块,为项目中配置设备节省时间)及EDS(Electronic Date Sheets,电子数据表:配置工具中使用的文本文件,可帮助识别硬件产品,实现轻松调试)配置文件。

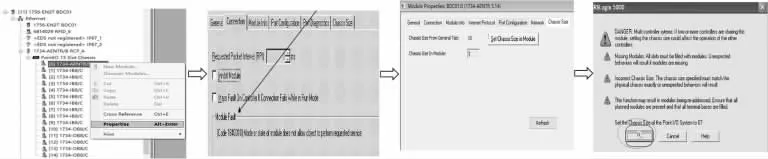

以RCP_A 柜内子站模块为例,首先进行适配器组态,ENB 模块位于主站的第11 槽,AB-1734 AENTR Point I/O 适配器本身要占用Point I/O 框架的一个槽位,Chassis Size 等于实际控制器I/O模块数加上1(图12),Chassis Size=15 则最多可以组态14 个I/O模块,适配器永远在0 槽上,且版本设置必须与硬件一致。

图12 AB-1734 AENTR POINT 适配器组态

其次,根据硬件版本、型号及槽位逐个进行I/O 模块的组态如图13 所示。

图13 AB-1734 AENTR POINT IO 模块组态

组态完成后将程序DownLoad 下载到PLC 中,下载过程中PLC 会停止运行,DownLoad 下载完成后,所配置的所有Point I/O 模块上都有黄色警示符号,指示模块上有故障出现,打开Connection 页面查看故障信息,发现虽然已经设置了模块的框架大小为15,但适配器仍只记住了默认值1,需要手动在线改变框架大小,使之前的设置生效(图14)。打开Chassis Sice 页面,点击Set Chassis Sice Module 后就完成了设置,Point I/O 模块上的黄色警示符号也同步消失,表示模块组态成功。

图14 AB-1734 AENTR POINT IO 模块机架使能

(3)AB-1734 AENTR POINT I/O 子站的程序监控如图15 所示。

图15 AB-1734 AENTR POINT I/O 子站的硬件状态

标签ENET_BDC01.ENetCommOK 为主站ENB 模块通信状态,通信正常为1,异常为0,是子站通信状态的必要条件。程序中使用GSV 指令获取AB-1734 AENTR POINT I/O 子站的适配器硬件状态,并将状态结果写入BDC01_RCP_A_Diag.AdapterStatus(数据类型INT)标签中,其等于0 时BDC01_RCP_A_Diag.CommOK 置1,表示AB-1734 AENTR POINT I/O 子站适配器硬件正常;其后,使用BTD 位于分配指令将组态后自动生成的RCP_A:I.SlotStatusBits0_31(数据类型DINT)标签中14 个IO 模块(RCP_A 柜9 个输入模块,5 个输出模块)的硬件状态写入BDC01_RCP_A_DiagFault(数据类型DINT),其等于0 时,RCP_A.CommOK 置1,表示AB-1734 AENTR POINT I/O 子站IO 模块硬件正常,AB-1734 AENTR POINT I/O 子站的适配器硬件状态是其IO 模块硬件状态的必要条件。

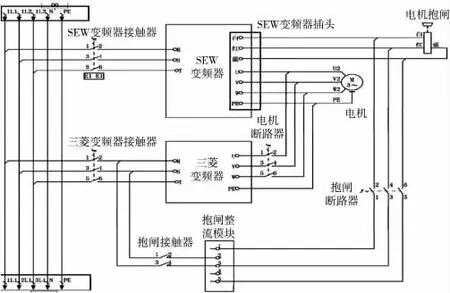

5 三菱变频器与PLC 的接线及控制方案

三菱变频器默认设置为漏型逻辑,而此PLC 属于源型输入、输出,需在变频器断电情况下,将变频器设置成源型逻辑,即将其漏型逻辑(SINK)上的跨接器转换至源型逻辑(SOURCE)上,否则不可将PLC 输出端子直接接到变频器输入端子上使用。也可将PLC 输出给中间继电器,由中间继电器触点将信号转变成开关量来控制变频器。以RCP_A 柜HDG-14PRB 变频器为例(图16),其他设备变频器接线均相同。

图16 三菱变频器接线

设备自动控制的PLC 程序与原程序是一致的,只有输入、输出信号的切换。如图17、图18 所示,第一段程序,RCP_A.CommOK 为1 时表示AB-1734 AENTR POINT I/O 子站的硬件正常,通过COP 指令将输入、输出模块硬件自动生成的标签实时复制到RCP_A(自定义UDT 数据类型);反之,RCP_A.CommOK为0 时表示子站硬件异常,通过FLL 指令将RCP_A 内填充0,防止故障恢复后设备的异常动作。

根据IO 分配表,HDG-14 设备中,输入梯形图如图17 所示,RCP_A.I.F1202EJ_1 至RCP_A.I.F1202EJ_8 共8 个输入点,其中1~6 共6 个输入点替代原HDG-14 设备SEW 变频器上的6 个输入点,即HDG_14.PRB.VFD.I.DI0~HDG_14.PRB.VFD.I.DI5,RCP_A.I.F1202EJ_7 为电机维修开关的通断状态反馈,RCP_A.I.F1202EJ_8为预留输入点,RCP_A.I.HDG_14PRB_FU 为三菱变频器频率到达反馈,RCP_A.I.E107CB 为控制三菱变频器通断电的断路器,RCP_A.I.HDG_14PRB_VFD 为三菱变频器故障报警反馈。

HDG-14 设备中,输出梯形图如图18 所示,RCP_A.O.HDG_14PRB_STF 控制三菱变频器正转使能输出,RCP_A.O.HDG_14PRB_STR 控制变频器反转使能输出,RCP_A.O.HDG_14PRB_RL 控制变频器低频率运转,RCP_A.O.HDG_14PRB_RM 控制变频器中频率运转,RCP_A.O.HDG_14PRB_RH 控制变频器高频运转,RCP_A.O.F677C 控制抱闸接触器线圈,频率反馈到达和正反转使能输出是抱闸接触器线圈通断的必要条件。

HDG-14 设备中,抱闸接触器报警梯形图如图19 所示,HDG_14.PRB.VFD.RunEnable 置1 时,变频器控制电机允许运行;当RCP_A.O.F677C 置0 时电机抱闸线圈断开,同时接触器常闭辅助触点RCP_A.I.F677C 闭合状态为1,如若常闭辅助触点为0,则0.5 s 后F677C_Not_On.DN 置1,设备自锁报警并停止运行,同时通过JSR 指令将报警内容“HDG-14 滚床设备抱闸接触器没有断开”反馈至触摸屏;反之,报警“HDG-14 滚床设备抱闸接触器没有吸合”,保证电机启停与其抱闸接触器开闭的一致性。

图19 AB-1734 AENTR POINT 抱闸接触器报警程序

6 项目验证切换方案

(1)将SEW 变频器通信模6 个输入信号分别切换到F1202EJ号电子接线盒的1~6 点上,此时电机仍受控于SEW 变频器,只是使用了AB-1734 AENTR POINT I/O 子站输入点采集信号(此项作业用时短,可在生产线休息时间切换)。

(2)将三菱变频器控制电机线、抱闸线并联接到电机上,每个变频器临时接2 个维修开关,用于三菱变频器输出断电和抱闸断电,同时临时外接整流块,用于启用三菱变频器控制时的抱闸整流源,此项作业为了保障设备的正常运行,三菱变频器一旦验证失败,便于快速切换至原SEW 变频器使用(图20)。

图20 SEW 变频器与三菱变频器硬件快速切换方案

启用三菱变频器:SEW 变频器断路器断电→拔下SEW 变频器插头→电机断路器和抱闸断路器上电→三菱变频器断路器上电。

启用SEW 变频器:三菱变频器断路器断电→电机断路器和抱闸断路器断电→插上SEW 变频器插头→SEW 变频器断路器上电。

7 项目改造后的规整

切换至三菱变频器稳定运行一段时间后,拆除所有临时维修开关、整流块及线束,将整流块安装到电机接线盒内部,并将线束规整到桥架内。拆除SEW 变频器,规整原DNB 模块及ENB模块下设备通信,尽量缩短总线长度,同时将电子接线盒及电机维修开关固定到原SEW 变频器底座上。同步更新设备布局图、控制柜走线图、柜内布置图及元器件明细等。

8 结束语

设备改造自2020 年10 月开始、12 月结束,历时2 个月,验证过程一次成功,至今设备运行稳定,从根本上消除了DNB 模块通信报警频出的现象,保证产能输出,并积累丰富的改造经验。