330 MW 亚临界燃煤锅炉高温过热器改造

李晓琴,苏 建

(北京巴布科克·威尔科克斯有限公司,北京 100043)

0 引言

某电厂10#锅炉为330 MW 亚临界燃煤锅炉,原型号为B&WB-1025/17.5-M,锅炉为半露天,平衡通风,中间再热,固态排渣全悬吊结构,尾部烟道呈倒L 形布置,设计煤种为山西阳泉无烟煤和晋中地区贫煤,采用钢球磨中间储仓式热风送粉系统,前后墙对冲燃烧方式,在尾部竖井下设置2 台容克式三分仓回转式空气预热器。炉膛由膜式水冷壁构成,炉膛上部布置屏式过热器,炉膛折焰角上方有高温过热器,水平烟道处布置垂直再热器,尾部竖井由隔墙分成前后两个烟道,前部布置水平再热器,后部为低温过热器和省煤器。

该锅炉于2005 年9 月投产,2016 年对锅炉300 MW 汽轮机组进行增容降耗通流节能技术改造,改造后机组出力提高至330 MW,锅炉最大连续蒸发量由1025 t/h 提升至1075 t/h,同时高压缸出口排汽压力上升,超过锅炉原设计值,锅炉高温过热器管组管材壁温上升,温度裕度下降。根据运行状况和防爆中发现的问题,2020 年对锅炉高温过热器进口管组、出口管组顶棚以上部分管材进行升级更换,2022 年防爆检查中发现高温过热器出口管组性能下降严重,且已超标,还发生过一次爆口停炉事件。该锅炉原始受热面已投产17 年,目前状况严重威胁锅炉安全运行。

1 锅炉过热器运行情况

锅炉过热器由顶棚、包墙、低温过热器、屏式过热器及高温过热器组成。高温过热器位于折焰角上方,由入口、出口两个管组组成。入口管组由管径51 mm,材料为15CrMoG、12Cr1MoVG及SA-213T91 的钢管组成。入口管组系14 管圈并绕,横向节距600 mm,沿炉宽布置22 片。出口管组由外径51 mm,材料为12Cr1MoVG 和SA-213T91 钢管组成,横向节距300 mm,7 管圈并绕,沿炉宽布置44 片。

高温过热器受热面管在运行中的特点是:各管排、各管段沿炉膛宽度及高度方向的温度分布不均匀;由于过热蒸汽介质作用,在高温受热面管子内壁会形成一层致密的氧化层,氧化层的传热热阻较大,阻碍了蒸汽介质与管壁金属间的热交换,从而导致管壁温度升高;超温使管子的安全使用寿命大大降低;高温腐蚀或冲蚀使管壁局部减薄[1]。

2 高温过热器管组检测情况

2.1 入口管组采样检测情况

2021 年5 月10#锅炉C 级检修防磨防爆检查记录显示,高温过热器入口管组炉前数外4 管子(材料12Cr1MoVG,规格Φ51×7.5)的壁厚和外径检测数据符合要求。金属监督采样左13排外4 分析统计结果合格。

2.2 出口管组采样检测情况

2022 年2 月,10#锅炉高温过热器出口管组左数第27 排外1 管T91Φ51×6 在距下弯头3 m 处发生泄漏,泄漏原因为外壁高温腐蚀减薄叠加热疲劳造成组织老化、力学性能下降。采样分析发现高温过热器部分管段存在组织老化、力学性能不合格等情况。随后,在2022 年4 月利用机组临停机会,对高温过热器出口管组进行了扩大采样检查。

12Cr1MoVG 材料管采样21 根,做金相组织观察及强度、延伸率试验。其中,5 根管老化程度4 级,剩余16 根老化程度4.5~5 级,严重老化数量占比76%。力学性能不合格管17 根,力学性能不合格占比81%。

SA-213T91 材料管采样8 根,做金相组织观察及强度、延伸率试验。其中,1 根管老化程度4 级,其余7 根管老化程度3 级。力学性能不合格管2 根,力学性能下限管2 根,不合格及力学性能下限管占比50%。

2.3 出口管组宏观检查情况

2022 年4 月,停炉宏观检查高温过热器出口管组迎火侧距下弯头4 m 及向上区域管外壁上均有明显的硬质粘黏物(结渣),颜色为暗红色(图1)。外1 管(材料SA-213T91,规格Φ51×6 mm)外壁迎火侧半圈覆盖,结渣区域最大厚度约10 mm,同排其他管圈在管子两侧少量粘黏。

图1 外1 管外壁硬质粘黏物

去除粘附物后,管表面有明显的连续腐蚀点蚀坑(图2),其中左数20~43 排区域外1 管外壁存在此现象特征明显。经电科院分析,结渣附着物含有大量的硫元素。

图2 外1 管外壁连续腐蚀点蚀坑

对高温过热器出口外1 管(材料SA-213T91,规格Φ51×6)腐蚀点处剩余壁厚测量,测量44 个点,超标24 处,占比55%,腐蚀超标严重。

2.4 结论和建议

综合取样管和现场检测的各项试验结果,主要结论和建议如下:

(1)高温过热器入口管组检测正常,不需更换。

(2)高温过热器出口管组SA-213T91 管排壁厚减薄超标,12Cr1MoVG 材料普遍达到了老化或者球化4.5~5 级,机械性能不满足要求,建议更换。

3 原因分析

结合锅炉运行情况及采样检测结果,分析造成高温过热器出口管组现状的原因。

3.1 运行时间的影响

10#锅炉投产至本次A 修已运行17 年,累计运行时间已超过13 万小时。受热面管材经过磨损及疲劳应力影响,管子材料逐渐老化、球化,使管子趋于硬化、脆化,导致内压蠕变断裂强度降低,管组强度下降,力学性能不满足标准要求。另外,在长期高温环境下运行,管子内壁会与高温过热蒸汽发生氧化反应产生氧化皮,氧化皮的堆积不仅增大了管壁的导热热阻,影响锅炉经济性,还会使管子过热发生爆管,以及频繁的启停及温度波动大,会导致氧化皮脱落,堵塞管道,严重影响锅炉运行[2-3]。

3.2 煤质的影响

10#锅炉投产后长期在非设计煤种下运行,尤其近年受煤碳市场影响,大比例掺烧经济煤。据统计,2018 年1 月—2022 年8 月,低位发热量逐年下降,由22.75 MJ/kg 降至17.49 MJ/kg,同期硫分由1.7%升至2.03%,灰分由27.55%升至44.91%。燃烧低热值煤导致烟气量增加,使得受热面壁温上升,温度裕度下降。灰分增加加剧了受热面的磨损和硫分增加,对受热面产生高温硫腐蚀。经济煤中的石头等杂质中所含钙、钠、钾等碱金属也会对受热面产生碱腐蚀。

3.3 增容改造的影响

10#锅炉于2016 年增容改造后,锅炉最大蒸发量由原设计的1025 t/h 增容至1075 t/h,烟气量增大,受热面壁温上升,其中高过出口管组SA-213T91,Φ51×6 mm 的管子在BMCR(Boiler Maximum Continuous Rating,锅炉最大连续蒸发量)工况下,核算金属壁温温度裕度为-1 ℃,其他管子的均有所下降。

3.4 低氮燃烧改造的影响

10#锅炉低氮燃烧改造后,SOFA(分离燃尽风)喷口位置大幅上移,同时SOFA 风率增大,造成燃烧滞后,炉膛出口温度升高,对流受热面吸热增加,使对流受热面特别使是高温受热面的工作状态恶化。

4 改造方案

针对10#锅炉高温过热器管组运行及检测情况,对高温过热器出口管组进行升级改造,顶棚以下管排整体更换,管子材料全部采用SA-213T91,每片管排外一根垂直段进行防腐改造,优化管夹固定形式,吹灰孔处加装防磨装置,顶部增加柔性密封。

4.1 管子材料改造说明

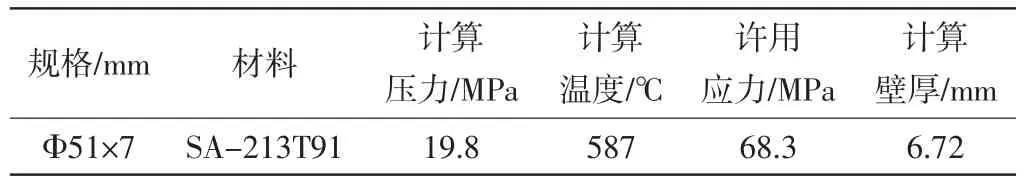

由于10#锅炉高温过热器出口管组老化,力学性能不合格,故对其44 片管全部进行更换。改造范围自入口分集箱至出口集箱(2020 年改造过的管子利旧),具体为将原12Cr1MoVG 材料的管子全部升级为SA-213T91 材料,将原SA-213T91 材料的管子全部进行更换,管子规格根据计算确定,选用Φ51×7 mm(表1),其中,SA-213T91 材料管子的许用应力取值按ASME 卷ⅡD篇2021 版中SA-213T91 Type2。

表1 管子强度计算

4.2 材料升级的必要性

氧化皮形成不可避免,不同材料的氧化皮抗剥落能力有较大差别,因此材料选用合理,是影响氧化皮剥落的重要因素。管材中铬含量增加,有助于提高金属的抗氧化能力,而对于高温的过热器材料选用抗氧化能力较好的T91 材料,可有效减少金属在运行中氧化,减少氧化皮剥落。为了达到安全运行生产的目的,有必要对高温过热器出口管组的管材进行升级更换[4]。

出口管组最高金属壁温595 ℃,采用SA-213T91 代替12Cr1MoVG 的原因为SA-213T91 的高温耐热性较12Cr1MoVG高,且高温许用应力高(表2),其中,12Cr1MoVG 管子取值按GB/T 16507.2—2013,SA-213T91 管子取值按ASME 卷ⅡD 篇2021 版中SA-213T91 Type2。

4.3 防腐喷涂

因迎火侧外一根管出现高温硫腐蚀,故在其垂直段区域进行防腐喷涂。喷涂采用高温纳米陶瓷识别涂层技术,涂层分为基层和表层,基层和表层均为高温纳米陶瓷涂层材料。

管子可安装前在车间进行喷涂,也可安装后在炉内进行喷涂。喷涂时先进行喷砂,喷砂后基体表面应当干燥、无灰尘、无油污、无氧化皮、无锈迹,管屏显示均匀的灰白色,处理后的清洁度应达到Sa3.0 级;喷砂后进行喷涂,喷涂基层与表层色差明显,涂层总厚度200~300 μm,不影响受热面的换热效率。

喷涂时采用分层、分区作业,局部区域达到工艺设计厚度后再移至其他区域,确保涂层厚度均匀,下一道压住上一道的1/3或1/4,防止漏喷,一次按顺序喷完,避免后喷的漆雾飞溅到已喷好的纳米陶瓷膜上,破坏已喷好的膜面。喷涂后,保证表面平整、光洁、致密、均匀,无起皮、开裂、麻面、脱落等缺陷,边缘与母材光滑过度,无台阶存在,基材不变形。

4.4 管夹的设计

根据巴威公司最新标准,本次改造对管夹的设计进行了改进,改进后的管夹在保证强度和固定的基础上将更安全耐用,使用寿命更长。

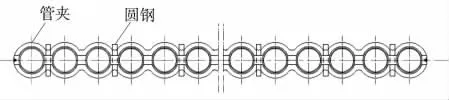

管排水平方向采用独特的“手铐型波形管卡”结构(图3)。两个对半的管卡不仅卡紧整个管排,保持管排平直,还保证了管排受热后管子的自由向下膨胀,消除管子因膨胀受阻产生的局部应力集中,并能起到水平方向定位作用。为保证管卡的长期有效,管卡采用耐热铸件,安全可靠。

图3 “手铐型波形管卡”结构

4.5 横向固定装置

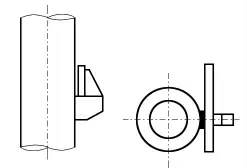

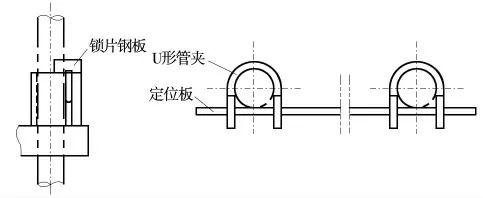

高温过热器出口管排间原设计采用夹板、扁钢结构定位(图4),在锅炉运行中,高温应力以及振动等引起夹板焊缝断开,扁钢定位板振落。新结构采用U 形管夹固定在管排最外侧管子上,与定位钢板均开锁口,安装后卡住焊接,并且在钢板上部增加锁片钢板与U 形夹焊接,双重保障定位钢板的牢固性(图5)。

图4 原横向固定结构

图5 现横向固定结构

4.6 防磨装置

在管组每个吹灰孔中心线上下约600 mm 处加装防磨板,防磨板仅一端与管子焊接,另一端自由膨胀,防磨板外焊接压板,防磨板与压板压紧焊接,端部留3~5 mm 不焊,沿防磨板长度方向布置3 个压板(图6)。

图6 防磨装置

4.7 顶部密封

原高温过热器出口管组穿顶棚处顶部密封为金属密封结构。金属密封在顶棚管处设一次密封梳形板,在距顶棚管中心线上部约200 mm 处设二次密封高冠板,做成一个金属盒。

本次改造在二次金属密封盒上部敷设立体柔性密封(图7)。柔性密封采用立体挠性方式,将所有可能产生的膨胀点即泄漏点置于密封层的中心点上,确保能完整地吸收三方位的膨胀。柔性密封技术中陶瓷纤维为整体密封层的主体材料,起着吸收锅炉膨胀,阻挡锅炉本体金属密封开裂处的高温烟气冲刷的作用,有助于降低锅炉漏风率,且保温性能有所提升,散热量减少,有助于提高能源利用率[5]。

图7 柔性密封结构

陶瓷纤维毯的选择以抗透气性(透气阻力),抗风蚀性能,压缩回弹率,高纯度为主。主要指标:Al2O3,SiO2之和大于97%且Al2O3的含量大于45%。长期使用温度>1200 ℃,密度>128 kg/m3。密封材料选用进口陶瓷纤维产品以及与之配套研制的高温粘合剂,陶瓷纤维毯共铺设3 层,敷设高度高于金属盒表面约200 mm。

5 结语

某电厂10#锅炉高温过热器管组通过整体更换改造,升级材料,防腐喷涂,优化结构,解决了管组由于在高温环境长时间运行,出现管子材料逐渐老化、硬化、脆化,内压蠕变断裂强度降低,产生氧化皮,高温硫腐蚀等影响锅炉运行安全的问题,提高了锅炉运行的安全性及经济性。此改造方案对解决锅炉类似问题可提供一定的参考。