垂直分切机切片均匀性的优化提升

邓为仁

(广西中烟工业有限责任公司,广西柳州 545006)

0 引言

卷烟制丝过程中,烟包的垂直分切是烟叶生产的首道工序,将开箱后的烟包按照设定的厚度进行分切,并输送至下一道工序。分切后的烟块均匀性、连续性直接影响松散回潮入口电子秤的物料流量变异系数,对松散回潮的效果有着显著的影响。

1 问题分析

垂直分切机主要由机架、切刀、入口输送带、挡料板、卸料臂、卸料滑槽、出口输送带、压缩空气系统等部件组成(图1)。

图1 垂直分切机结构示意

垂直分切机的工作原理是:在设备自动运行后,烟包被垂直分切机入口输送带输送至设定位置,卸料臂与过渡板就位。烟包经光电检测单元检测确认后,推料板在气缸的作用下闭合,推料板驱动电机运行,将待切的烟包按设定的分切长度推送至切刀正下方。之后,挡料板在气缸的作用下,顺着挡料板限位滑槽往烟包的位置下移直至贴紧烟包。挡料板到位后,卸料臂上的过渡板在气缸作用下退出,推料板往后退至与烟块有一定间隙的位置,之后切刀在驱动电机的作用下对烟包实行分切。烟块被切后,刀片往上抬起,挡料板后退,卸料臂往出料方向摆出。切后的烟块在卸料臂的作用下落入卸料滑槽,在垂直分切机出口输送皮带的摩擦力作用下进入下一道工序。当被切的烟块处于卸料滑槽高位,卸料到位漫反射光电检测开关能检测到时,卸料臂不往进料方向回摆,推料板无动作。当烟块在出口输送带的作用下往前输送,卸料到位漫反射光电检测开关检测到不到烟块后,卸料臂回摆,过渡板就位,推料板再次按照设定的长度将剩余的烟块推至切刀下方,进行下一刀的分切,如此循环。当一个烟包被分切完毕,推料板张开回退到初始位,将下一个烟包送至垂直分切机下方,进入下一个循环。

原设计存在以下3 个问题:①在烟包输送过程中,由于输送至垂直分切机的输送辊道过长,输送带较多,且输送辊、输送带衔接处存在一定的落差和间隙,容易导致烟包底部被磨得不平整,而烟包底部不平整将直接导致底部所受摩擦力分布不均匀,最终造成烟包跑偏,使得进入切刀部位的烟包歪斜不正,甚至冲过头,导致切块不均匀;②切片后,由于挡料板与烟块的距离不合适,导致被切的烟块与刀片、烟块与挡料板之间存在作用力,在卸料过程中引发烟块倾斜、倾倒、分层、散乱,导致切片后物料不均匀;③垂直分切机切烟过程中,被切的烟块在落入卸料滑槽过程中,会不可避免地存在一定量的散开分层。由于垂直分切机输送皮带与卸料滑槽顶端之间存在固有间隙,部分零散烟叶或较小烟块由于飞溅或被挤压,进入垂直分切机输送皮带与卸料滑槽顶端之间的间隙卡住不动。当卡在缝隙中的烟叶或烟块达到一定的量时,会触发卸料到位漫反射光电检测,使得系统误以为被切的烟块仍旧停留在卸料滑槽上,从而停止切烟。若操作工未及时发现或处理不及时,会导致切片后烟块流量不均匀甚至断料。以上的3 个问题均会导致被切后的烟块流量不均匀,不连续,从而造成松散回潮筒入口流量变异系数过大,最终影响松散回潮工序的工艺指标。

2 改进措施

针对以上问题,通过在垂直分切机入口输送带上、切片前加装烟包归正装置,对跑偏、歪斜的烟包进行及时的归正处理,从而确保进入切刀部位的烟包的规整性。同时对挡料板进行优化设计,消除烟块与刀片、烟块与挡料板之间存在作用力,确保被切的烟块进入下游输送带的落料均匀性。并且在卸料滑槽、机架处加装卸料防误检测装置,对卡在垂直分切机输送皮带与卸料滑槽顶端间隙的烟叶或碎烟块进行及时的清理,确保切后烟块的均匀性、连续性。

2.1 切片前加装烟包归正装置

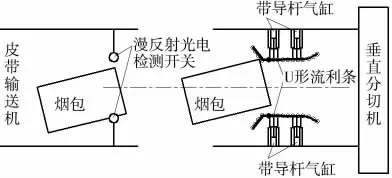

烟包归正装置由检测部件、归正部件及相关控制部件组成,安装在垂直分切机入口输送带前。其中检测部件主要由漫反射光电检测开关等组成,安装在烟包输送通道的正上方,在竖直方向上超过烟包高度一定距离,确保能检测到烟包,同时又不会被超高的烟包刮碰。横向则对称分布在输送通道两侧,两边各1 个。输送通道两侧的漫反射光电检测开关的间距小于烟包宽度,确保宽度较小的异型烟包能被检测到,检测部件安装在归正部件之前,烟包先进入检测部件的检测区域,再进入归正部件的归正区域。归正部件由带导杆气缸、U 形流利条等组成(图2)。

图2 烟包归正装置示意

烟包归正装置的工作原理如下:①当烟包正常进入归正装置检测区域,输送通道两侧的漫反射光电检测开关能同时检测到烟包;当烟包没有进入到归正装置检测区域,通道两侧的漫反射光电检测开关都不能检测到烟包。以上两种条件都不会触发烟包归正装置动作;②当烟包跑偏较多,进入检测区域时,在某个时间会出现两侧的漫反射光电检测开关只有一侧能检测到烟包的情况。程序设定,只要出现两侧漫反射光电检测开关只有一侧能检测到烟包的情况,则触发烟包归正装置动作,安装在机架两侧的带导杆气缸伸出,限位导向流利条被推出,对跑偏歪斜的烟包进行归正。流利条呈U 形,入口较大,呈一定弧度,两侧流利条在皮带两侧对称分布。气缸推到工作位的流利条中间部位横向间距比较小的异型烟包宽度稍窄,且气缸本身具有一定的可压缩性,能适应各种规格的烟包。而流利条是由一排滚轮组成,滚轮利用滚动摩擦对烟包进行复位,能极大程度地减小对烟包的损伤。当烟包被归正送至垂直分切机后,归正结束,归正装置气缸换向,归正装置回退到位。整个归正过程,不仅可以实现对各种规格烟包的归正作用,也防止烟包出现变形、分层的情况。

2.2 挡料板结构优化设计

挡料板限位缓冲装置主要由限位杆、挡料板连接螺栓、机架紧固螺栓、导向套、缓冲弹簧等组成。当推料板推烟块进入切刀的正下方准备切烟时,挡料板也同时顺着挡料板滑行板下移。由于改进前没有限位缓冲装置,挡料板被气缸推到底部,挡料板紧贴烟块。当切刀下移,对烟包按照设定的参数进行分切时对被切的烟块进行受力分析(图3)。在水平方向上,由于挡料板在气缸的作用力下一直顶着烟块,烟块受到切刀与挡料板的共同作用力。当切刀切到位后,切刀对烟块的作用力为F1,挡料板对烟块的作用力为F2,这时F1=F2>0。当切刀抬起较慢而挡料板后退速度较快,v1>v2时,F2的作用力被快速释放减小,这时F1>F2≥0,造成烟块倾倒堆叠;如果切刀后退速度较快,挡料板后退速度较慢,v2>v1时,则作用在烟块上的F2,由于相对运动,会使烟块产生摩擦力f2,因此烟块被向上运动的切刀带起,同样也造成烟块歪斜倾倒。

图3 烟块受力分析

而限位缓冲装置则可以通过对挡料板连接螺杆的调整,对挡料板的驱动气缸的行程进行限位(图4)。在限位的过程中,由于缓冲弹簧的作用,不会对气缸产生较大的冲击。调整挡料板至合适位置,使挡料板与烟块始终保持一定距离,这个距离能保证切刀下移切烟时,被分切挤压开来的烟块轻贴挡料板,既能防止切刀与烟块、烟块与挡料之间产生挤压力,也能防范烟块歪斜倾倒。由于限位缓冲装置的作用,烟块与挡料板产生了距离,挡料板对烟块产生的作用力F1=0,则F2=0。且烟块轻贴挡料板,可以有效的防范切刀下切时对烟块产生的挤压而使得烟块倾倒,对倾倒的被切烟块起到扶持的作用。改进不仅避免了切块时产生的挤压,同时也可以有效防止烟块歪斜、倾倒,保证切后烟块的连续和均匀性。

图4 挡料板限位缓冲装置

2.3 加装卸料防误检测装置

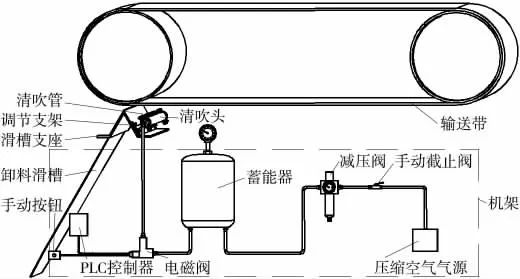

卸料防误检测装置主要由滑槽支座、机架、调节支架、清吹管、清吹头、手动截止阀、减压阀、蓄能器、电磁阀、手动按钮、PLC控制器、输送带、卸料滑槽等组成(图5)。其中清吹头在清吹管上成对称分布,中心分布较密,两侧分布较散。清吹头分布较密且孔径较大对应的区域为卸料漫反射光电管检测卸料区域,此区域烟较多,卡烟风险最大。清吹管分布较分散且孔径较小对应的区域为卸料漫反射光电管检测卸料外区域,此外区域烟较少,积烟风险较小。其中减压阀对蓄能器的压力进行减压和稳压作用,蓄能器压力能保持大于等于0.5 MPa 的压缩空气压力,提供给清吹执行部件稳定的压力,减小清吹压力的波动。当垂直分切机准备运行过料时,气源手动截止阀提前打开,在减压阀的作用下,给防误检测的清吹部件注入0.5 MPa 的气压;当垂直分切机进入自动切烟状态后,防误检测的清吹部件在设定程序的控制下,通过PLC控制器对电磁阀进行自动控制。自动控制分为2 种状态:①周期性吹除,在生产过程中每隔规定时间打开电磁阀进行脉冲式吹除,防止卡烟累计;②检测超时吹除,当卸料到位烟块漫反射光电检测时间超过设定的时间则电磁阀打开,对卡烟的部位进行脉冲式吹除。电磁阀也可以通过手动按钮进行打开或者关闭,进行吹除工作。经过改进,有效地解决了卡烟造成误检测引发的卸料烟块的不均匀,甚至断料的问题。

图5 卸料防误检测装置示意

2.4 优化后效果

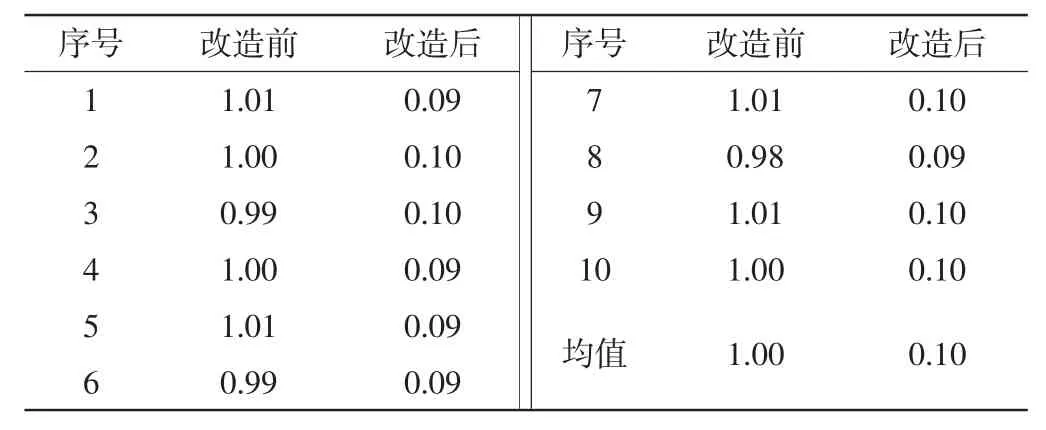

在切片前加装烟包归正装置,对挡料板结构进行优化设计,加装卸料防误检测装置之后,跟踪了3 d 的生产情况,所跟踪的批次烟叶设定流量为6400 kg,抽取其中10 批叶片松散筒入口电子秤流量变异系数见表1。

表1 改造前后的叶片松散筒入口电子秤流量变异系数对比 %

图6 改造前后切片后的烟块均匀情况

3 结论

通过对垂直分切机生产过程中存在的切片不均匀、不连续的问题进行分析,并进行优化整改。在改进之后,切片后的烟块均匀性和连续性得到显著改善,切片回潮入口流量变异系数从1.0%降低至0.1%,提高了叶片松散回潮的效果。