顶驱背钳缓冲系统造成保护接头过快磨损分析

黄建国

(中国石油集团长城钻探工程有限公司顶驱技术分公司,北京 100101)

0 引言

顶驱驱动钻井装置(简称顶驱)是石油工业钻井作业中,实现安全、高效施工的重要设备,发展历经引进、吸收、国产化的环节,国内主要厂家的产品已经占据了国内大部分市场份额。顶驱在钻井现场的唯一性,决定着顶驱停机时间会严重影响整个钻井工程的作业时效;顶驱保护接头(也称转移接头)属于现场的消耗件,更换保护接头造成的停机时间占总停机时间的比例高达60%以上,且保护接头的成本占顶驱运营成本的较高比例。全面系统地分析保护接头过快磨损原因,有效延长保护接头的使用寿命,对保障钻井作业时效非常重要。纵览现场实例和相关技术文献,保护接头过快磨损原因的分析存在一个重要盲区,几乎没有人员将背钳缓冲系统与保护接头过快磨损联系起来,背钳缓冲机构对保护接头的保护功能被忽略。

1 保护接头过快磨损的主要原因

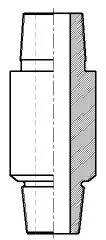

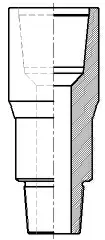

保护接头是顶驱设备与钻具之间,用来保护顶驱下部防喷器丝扣,进行丝扣扣型转换和连接的过渡接头。保护接头上端丝扣连接在下部防喷器下端,上端丝扣根据下部防喷器下端扣型分为公扣和母扣两种;下端均为公扣,与钻具连接,下端丝扣会长期进行上、卸扣作业(图1)。丝扣磨损失效主要是指保护接头下端丝扣的损坏不能再继续使用。保护接头的加工材料一般为40CrMnMo,石油钻机现场用得最多的保护接头扣型为6-5/8″REG P×4-1/2″IF P(俗称631×411 双公接头,图2)和6-5/8″REG B×4-1/2″IF P(俗称630×411 公母接头,图3)。

图1 上下防喷器与保护接头

图2 631×411 接头

图3 630×411 接头

保护接头过快磨损的钻井现场,有时1 个月的作业时间,需要更换4~5 只保护接头,停机时间达4~10 h,既严重影响到生产时效,也增加了运营成本。现场技术人员和目前发表的相关技术文献普遍分析的磨损过快的主要原因有:①保护接头的材料不合格;②保护接头加工质量不合格,包括扣型加工、热处理、同轴度等;③司钻上、卸扣操作不熟练或过猛;④上扣时丝扣油涂抹不达标;⑤顶驱平衡系统(立柱上跳功能)工作不正常,如不上跳或行程不够;⑥钻具扣型磨损严重。这些成因分析忽略了顶驱背钳缓冲系统功能不正常,会造成保护接头过快磨损这个原因。

2 主流背钳缓冲系统类型及工作原理

背钳系统包括背钳夹紧和缓冲系统两大部分,其功能为导入、扶正钻具,夹紧钻具(或保护接头、下部防喷器等)进行上、卸扣。背钳上、卸扣功能是顶驱使用最频繁的功能之一,使钻具的上、卸扣作业环境更加安全,降低了工人的劳动强度,提高了工作效率。背钳缓冲系统设计原理,直接关系着背钳的功能发挥,也是背钳系统是否完善的标志。但在国内外主流顶驱的技术手册中没有直接讲解背钳缓冲系统功能对接头丝扣的保护作用。

设计时,为背钳缓冲系统卸除保护接头与钻具间的连结,保留了至少6 cm 的空间距离,允许顶驱本体与背钳之间产生相对位移,用于释放保护接头与钻具间轴向摩擦力。该设计能有效地克服顶驱保护接头与钻具间上、卸扣时,丝扣间摩擦力产生的轴向能量冲击,极大减少了保护接头丝扣的磨损,延长了使用寿命。目前全球石油行业主流顶驱背钳缓冲系统大致分为3种类型:①液压缓冲系统,以顶驱TESCO 为代表;②弹簧缓冲系统,以顶驱VARCO、国产北石、国产天意Ⅱ型为代表;③碟形弹簧缓冲系统,以国产式天意I 型为代表。3 类缓冲系统结构不同,性能和使用效果也不相同。

2.1 液压缓冲系统

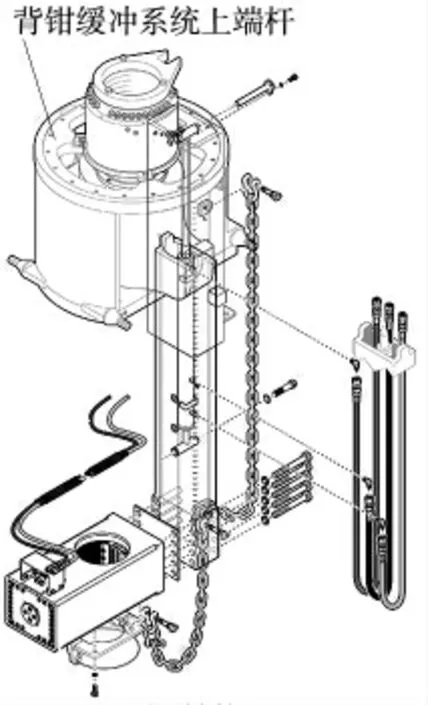

TESCO 品牌的顶驱是采用液压背钳缓冲系统的代表,该系统由缓冲液压缸和蓄能器为主要构成部件,依靠蓄能器对液压油的迅速存储,实现缓冲液压缸在一定范围内快速伸缩,从而起到缓冲作用(图4)。GRABBER LIFT 液压缸,是TESCO 顶驱背钳缓冲系统的执行机构,为1 个双杆液压缸;背钳缓冲系统上端杆(MEMORY SIDE)安装于顶驱旋转头,属于固定端,上液压腔正常工作状态只与充氮压强2000 PSI(13.8 MPa)蓄能器相连通;中间液压腔只与2 只充氮压强600 PSI(4.1 MPa)蓄能器相连通;下端杆(WORKING SIDE)与背钳系统相连结,液压腔管路处于阻断状态,其浮动距离可以达7 英寸(17.8 cm)。当对保护接头、防喷器进行上扣操作时,背钳向上移动,对2 只600 PSI(4.1 MPa)氮气蓄能器充压;卸扣操作时,背钳向下移,对压强为2000 PSI(13.8 MPa)氮气蓄能器充压。

图4 TESCO 背钳液压缓冲系统

液压缓冲方式的主要优点有:①缓冲距离大,蓄能器的容量是决定背钳缓冲距离长短的关键,可以达到7 英寸;②受力较均匀平稳,保持缓冲系统中力的传递均匀,不会因为传递而产生局部变形或卡顿;③能量转化平稳,内能变化相对较少,由于液体的缓冲作用较好,能量由动能逐步转化成液体势能,在这个过程中产生热量较少主要是由金属形变产生。这种缓冲方式的主要缺点:部件较多,维修复杂,相关部件的维护要求较高。

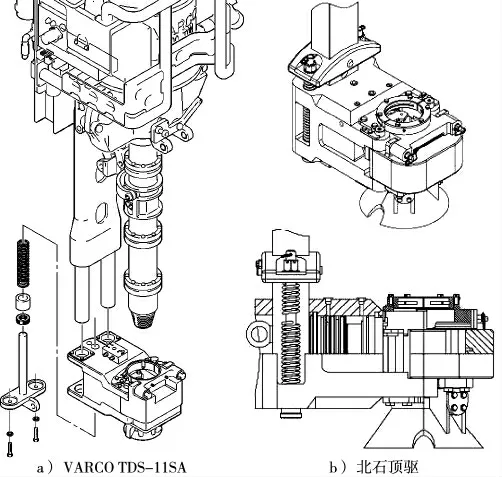

2.2 压缩弹簧缓冲系统

整个背钳通过弹簧坐落在扭矩管下部的底板上,背钳系统在上下方向处于悬浮状态,上下移动距离在8~10 cm,以弹簧为缓冲对象,主要靠弹簧弹力缓冲上、卸扣位移带来的轴向能量(图5)。当对保护接头、上防喷器、下防喷器进行上扣时,背钳会上升,释放弹簧被压缩的势能,减少丝扣间的摩擦挤压;当进行卸扣时,背钳向下移动,吸收丝扣间的摩擦轴向推力,增加弹簧势能,在背钳夹紧功能释放后,弹簧会自动释放丝扣间卸扣增加的势能,复位到背钳系统重力产生的势能状态。

图5 弹簧背钳缓冲系统

压缩弹簧缓冲方式的主要优点有:①结构简单,部件少,成本低,选用弹簧缓冲系统的顶驱品牌最多,如VARCO、CANRIG和国产北石、天意、景宏等顶驱品牌;②故障易于发现和判断,维修方便周期短。这种缓冲方式的主要缺点:弹簧容易发生局部变形和老化变形。

2.3 碟形弹簧缓冲系统

碟形弹簧背钳缓冲系统是以叠加的金属波片(俗称碟形弹簧)为缓冲对象,用碟形弹簧替代了压缩弹簧,依靠波片的变形量来起缓冲作用,工作原理跟压缩弹簧类似,设计的缓冲移动距离约为6 cm(图6)。当对保护接头、上防喷器、下防喷器进行上扣时,背钳会上升,释放碟形弹簧被压缩的势能,减少丝扣间的摩擦挤压;当进行卸扣时,背钳向下移动,吸收丝扣间的摩擦轴向推力,碟形弹簧储存更多的势能,在背钳夹紧功能释放后,碟形弹簧会自动释放丝扣间卸扣增加的势能,复位到背钳系统重力产生的势能状态。

图6 国产天意顶驱老式碟形弹簧背钳缓冲系统

碟形弹簧缓冲方式的主要优点有:成本低廉,拆装简单快捷。这种缓冲方式的主要缺点:①相对最容易变型损坏;②缓冲距离短;③转化生热最多;④安全性较低。使用这种缓冲结构的主要有天意品牌的老式炮筒型背钳。

从背钳缓冲系统的原理不难看出:液压缓冲系统性能最好也最复杂;压缩弹簧系统最可靠;碟形弹簧系统效果相对较差。

3 背钳缓冲系统在上、卸扣中的保护作用

3.1 钻具与保护接头上扣流程分析

各厂家顶驱技术手册中对钻具与保护接头进行上扣作业,要求司钻首先操作打开顶驱的旋扣功能,下放顶驱,保护接头进入钻具上端扣内直到扣旋功能结束(旋转扭矩约为5000 英尺·磅(6779.1 N·m)),停放顶驱,用背钳夹紧钻具上端部,再用顶驱紧扣功能上紧保护接头与钻具连结处,最后松开背钳夹紧系统,上扣作业完成。以国产北石顶驱操作手册作业流程为例,如图7 所示。在整个钻具上扣过程中,背钳系统与顶驱本体基本没有出现相对位移情况,背钳缓冲系统在作业流程是基本不起作用的。

3.2 安装保护接头上扣流程分析

从各厂家顶驱技术手册中对安装保护接头(包括上、下部防喷器)进行上扣作业程序可知,先人工手动方式将保护接头旋扣进下防喷器中,直到手动无法再直接上扣,提升背钳系统至保护接头处,并使用夹紧功能夹紧保护接头,先后使用旋扣、紧扣功能,紧扣至设定扭矩,最后松开并下放背钳到最低位。以VARCO用户手册标准作业流程为例,如图8 所示。

图8 VARCO 顶驱安装保护接头操作手册

手册中文翻译为:

安装保护接头

1.手动方式将要更换的保护接头上扣到下部防喷器内:

a.提升背钳液缸直至下防喷器到达喇叭口下部(需要用辅助提升装置)。

b.下降背钳液缸直至背钳固定孔与扭矩管的孔在同一水平线上。

c.插入背钳的固定销。

2.选择“扭矩”模式,按下背钳按钮并保持住,直到背钳液缸夹紧在保护接头上。

3.开关打开“正向”位置,选择“旋扣”模式转动主轴,直到保护接头台肩接触到下防喷器,选择“紧扣”模式紧扣到设定的扭矩。

4.松开背钳按钮释放背钳夹紧液缸,将整个背钳下降到最低位置。

5.按锁紧工具要求的安装程序,将锁紧工具安装到正确位置上。

在保护接头上扣作业程序中,有一些特殊的技术细节没有具体进行说明。当手动旋扣后,保护接头与下部防喷器之间的扣仍有2 cm 左右的距离需要上紧,此后的操作是将背钳系统上移并夹紧保护接头,再进行旋扣、紧扣的过程,背钳系统与顶驱本体之间产生了2 cm 左右的相对位移。换言之,在上扣过程中,顶驱本体是不能向下移动的,而是背钳系统向上移动了这个2 cm 左右的距离,背钳缓冲系统在保护接头上扣作业流程中发挥了缓冲作用,否则在上扣作业过程中就会出现“挤扣”造成保护接头或防喷器丝扣的损坏。

3.3 拆卸保护接头卸扣流程分析

拆卸保护接头进行卸扣作业过程中,保护接头下端没有与钻具连结,拆下保护接头与下部防喷器之间的增扭法兰,然后将背钳系统提升至保护接头位置,并夹紧保护接头,启动崩扣功能将扣卸开,再打到旋扣功能进行旋扣直到保护接头从下防喷器中分开,最后下放背钳系统,松开夹紧功能取下保护接头。以VARCO 用户手册标准操作流程为例,如图9 所示。

图9 VARCO 顶驱保护接头拆卸操作手册

手册中文翻译为:

拆卸保护接头

在操作过程中,背钳坐落在扭矩管底部弹簧座的弹簧上。下列步骤请参考4-13 部分内容。

1.参考维修手册锁紧工具安装和拆卸部分内容,卸开保护接头与下防喷器之间锁紧工具的所有螺栓,松开接头锁紧工具。将整套锁紧工具向下完全滑动到背钳体上。

2.提升背钳液缸直至背钳固定孔与扭矩管下部的第1 个孔在同一水平线上,插入背钳的固定销。

3.选择“扭矩”模式,按下背钳按钮并保持住,直到背钳液缸夹紧在保护接头上。

4.开关打开“反转”位置,崩开保护接头扣。

5.当扣崩开后,开关打开“旋扣”模式,让主轴一直旋扣到保护接头与下防喷器完全分离。拆出背钳的固定销,带着保护接头下降背钳,保护接头准备移除。

6.松开背钳按钮释放背钳夹紧功能,保护接头被松开。

在上面卸扣作业程序中,仍有隐含的技术细节没有进行说明,就是背钳系统与顶驱本体之间仍然产生了相对位移。当保护接头与下部防喷器完全退扣的时候,相对位移距离约在3~4 cm,这个过程中顶驱本体在平衡系统作用下可能向上移动,而同时背钳也向下移动,所以这个3~4 cm 的距离可能是双向移动的结果;顶驱本体是否上移,跟顶驱平衡系统的液压压力调整有关。如果在这个过程中背钳缓冲系统工作不正常,仍会造成“挤扣”损坏丝扣或旋不出扣的情况。背钳缓冲系统在拆卸下部防喷器和上部防喷器卸扣作业程序的作用,与保护接头基本一样。

3.4 钻具与保护接头卸扣流程分析

钻具与保护接头间卸扣作业,该操作是钻井现场顶驱最频繁最主要的作业操作之一。钻具坐稳在钻台面转盘卡瓦内,用背钳系统夹紧钻具接头台阶位置,启用背钳崩扣功能将钻具与保护接头间的丝扣卸开,释放背钳夹紧功能松开背钳,将顶驱从崩扣功能切换到旋扣功能状态,打开立柱上跳功能,顶驱旋扣状态下本体会在平衡系统功能(如立柱上跳)作用下缓缓向上移动,直到保护接头从钻具母扣旋扣出来,卸扣作业程序结束。以国产北石顶驱操作手册标准卸扣作业流程为例,如图10 所示。

图10 国产北石顶驱钻具卸扣操作手册

从上述作业流程中可以看出,在钻具与保护接头卸扣过程中背钳与顶驱本体之间没有相对位移出现,背钳缓冲功能没有启动;但仔细分析这个过程时就会发现,实际并非如此。由于司钻在操作崩扣作业时,并不可能在崩扣功能将丝扣卸开的瞬间,在丝扣间摩擦力转换为轴向推力的时候,恰到好处地松开了背钳,使背钳和顶驱本体一起在轴向推力和平衡系统的共同作用向上移动。由于这个时间差,使丝扣摩擦力转换成的轴向推力作用于背钳系统,背钳与顶驱本体之间必然产生相对位移的趋势,时间差越大丝扣间的摩擦力越大,扣间挤压越严重,丝扣磨损越快。正是因为有背钳缓冲系统的存在,背钳与顶驱本体间的相对位移趋势得到了有效释放,消除了丝扣间的挤压。这个过程中,背钳因夹紧钻具,与钻具保持不动为固定端,顶驱本体为移动端。

4 背钳系统使用注意事项及操作流程的优化

钻井现场各型顶驱的上、卸扣操作流程基本一样,没有大的区别,但3 种不同结构的背钳缓冲系统,对顶驱设备平衡系统的具体技术参数设置和司钻操作技巧方面会有所区别,不完全相同。设置不当或操作不当可能会导致顶驱人为的破坏,也包括保护接头的过快磨损。结合现场多年使用经验,对采用以上3 种主流背钳缓冲结构的顶驱,提出以下需要特别注意的使用事项和操作优化建议,以供参考。

4.1 液压缓冲背钳系统的现场运行注意事项

TESCO 厂家的液压和电动顶驱均采用液压缓冲系统,与其他顶驱在上、卸扣的操作流程上有显著的不同点,即没有设计单独的立柱上跳功能,司钻在卸扣时也不会单独进行立柱上跳功能的操作,而是让顶驱的平衡系统和背钳缓冲系统共同根据设置,自动吸收卸扣作业中丝扣间摩擦产生的冲击能量。因此,特别提醒现场顶驱工程师在安装调试顶驱平衡系统时,一定注意要将顶驱连同大钩的重量全部平衡掉,而且需要将大钩调离游车接触面1~1.5 英寸(2.5~3.8 cm),使大钩和顶驱一直处于平衡系统的悬浮状态之下,只有在接上钻具的情况下,才会被向下拉至游车提梁接触面上(图11)。另一个注意事宜,背钳缓冲系统双杆液压缸的3 个液压腔在安装调试好后,并不直接与液压系统相通,只靠3 只氮气蓄能器进行工作,属于非在线式工作方式;由于氮气或液压密封都不可能做到理论上的无泄漏,所以必须定期对缓冲系统蓄能器进行检查充压,厂家建议每月检查,根据多年的现场经验,最好每周进行检查,及时调整压力,能有效延缓接头与钻具丝扣的磨损。

图11 TESCO 顶驱大钩与游车悬浮标准距离

4.2 压缩弹簧和碟形弹簧式背钳缓冲系统操作流程优化建议

使用压缩弹簧背钳缓冲的顶驱品牌最多,VARCO、CANRIG、北石、景宏、天意型Ⅱ等都采用此种结构,天意I 型采用碟形弹簧结构,采用弹簧缓冲结构的各品牌顶驱上、卸扣操作流程基本相同,几乎没有区别。各品牌在上扣操作流程中,都很完善,对平衡系统和背针缓冲系统的功能都进行了正确使用,而且平衡系统都是在线运行模式。在进行钻具与保护接头卸扣操作流程时,原技术文件中用立柱钻进第(9)(10)步骤:当丝扣卸开后,将顶驱从“扭矩”(TORQUE)模式切换到“旋扣”(SPIN)模式,释放背钳夹紧功能,接着启动立柱上跳功能,再提升顶驱将保护接头从钻具中卸出。

以上技术文件关于卸扣操作流程第(9)(10)步骤有需要进行优化的地方。原技术文件第(9)步要求在没有启动立柱上跳功能情况下先释放背钳夹紧功能,由于在松开背钳期间,顶驱主轴一直处于卸扣的旋转状态,丝扣之间一直存在的轴向推力,将会被从平衡系统和背钳缓冲系统双重吸收,变成平衡系统独立吸收;而这个时候立柱上跳功能还没有启动,无法主动吸收背钳缓冲系统退出后增加的轴向能量。所以建议优化操作流程,优先启动立柱上跳功能,再释放背钳夹紧功能,使平衡系统提前做好背钳缓冲系统退出后更多吸收轴向能量的准备。更有利于延长保护接头丝扣的使用周期。

建议优化后的第(9)(10)步骤如下:①第(9)步骤将模式开关打到“TORQUE”位置,当扣松开后,松开模式开关,使开关自动弹回到“SPIN”位置,自动旋扣;②第(10)步骤将立根上跳开关打到“ON”(如果有该项功能),再松开背钳按钮,小幅提升游车直到顶驱保护接头从钻具中卸出。

5 结语

通过本文对各型背钳缓冲系统工作原理和工作情况的分析,消除顶驱使用者和现场工程师对背钳缓冲系统功能上的认识误区,理解缓冲系统对上、卸扣中对丝扣的保护过程,认识到背钳缓冲系统的功能不正常会造成保护接头的过度磨损,加强对背钳缓冲系统的使用和维护,有效保护和延长接头的使用寿命,提高钻井时效,降低顶驱的运行成本,实现顶驱设备的良好运营。