基于断裂力学的超高压反应器疲劳寿命校核

孙 冰,陈志刚,赵 杰,闫和禹

(1.北京建筑大学,北京 100032;2.联泓新材料科技股份有限公司,山东枣庄 277500)

0 引言

高压聚乙烯装置(醋酸乙烯装置)反应系统设备设计压力需达360 MPa(230 MPa),属于超高压设备设计范畴。近年随着市场对低密度聚乙烯(醋酸乙烯)产品需求的增加,高压聚乙烯装置(醋酸乙烯装置)装置的建设、投产迅速提升,对已投产设备的维护管理、失效分析等方法的需求也日趋迫切。超高压设备与普通压力容器设计采用的标准、规范不同,考虑自增强的影响,其相关分析计算更为复杂,一般需进行线弹性分析、压溃分析、内应力分析、残余应力分析及疲劳寿命分析等相关分析计算。同时,超高压容器、管道失效模式也不同于普通低压设备,其更多的为高周疲劳失效,其疲劳寿命的校核对设备是否处于安全可控状态意义重大。

国内某高压聚乙烯装置(醋酸乙烯装置)反应器为引进设备,在使用过程中发生器壁损伤(图1),最大磨损量6 mm,但因其制造周期长、造价高昂,不可能对其整体更新。但若继续使用,需对其进行相应的分析、计算,以确保性能的安全、可靠,同时采取相关措施。

图1 超高压反应器内壁磨损

本文依据ASME Ⅷ第三册相关标准,结合原始设计分析数据,并基于断裂力学理论,利用Mathlab 计算工具对疲劳寿命进行了分析计算,并与原始设计计算数据进行对比分析,得出相关结论,保证了装置在短时间内恢复生产,为超高压反应器的长期安全使用提供理论依据,同时为同类企业超高压设备失效分析及高压设备的设计、制造提供相关经验。

1 超高压反应器简介

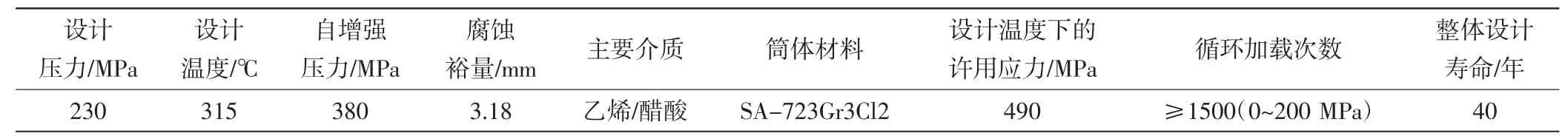

高压聚乙烯装置(醋酸乙烯装置)反应器为内置驱动搅拌桨叶式的结构设计(图2),釜长9.7 m,7 路进料口,内置电机采用顶部进料润滑冷却,上下封头采用典型的B 形环自紧式超高压密封结构,主要设计参数见表1。

表1 超高压反应器主要参数

图2 超高压反应器结构

2 基于断裂力学的疲劳寿命计算

为评估设备能否满足疲劳要求和抗裂纹扩展要求,同时进一步核算设备的疲劳寿命变化情况,本计算依据ASME Ⅷ标准,基于断裂力学基本理论及未爆先漏的失效模式,利用Mathlab 计算工具算得磨损前后应力强度因子变化情况及疲劳寿命情况,并与原始计算数据进行对比,得出相应结论。

2.1 参数输入

设计参数:最大设计压力Pmax=230 MPa;最小设计压力Pmin=0 MPa;设计温度Tc=315 ℃。

材料参数:SA-723Gr3Cl2。常温下材料屈服强度Syc=825 MPa;设计温度材料屈服强度:Sy=727 MPa。

几何尺寸:原始最大内径DI1=508 mm;最小外径:DO=889 mm;磨损后最大内径DI=520 mm。

最小壁厚:

内外径比:

依据ASME ⅧKD-410 章节描述,假设裂纹形态为深度与表面长度之比为1∶3 的半椭圆A 形裂纹。深度与裂纹长度比AR=1∶3;假设裂纹深度A0=1.6 mm,即a0=0.062 99 in。

裂纹长度:

磨损后最终裂纹深度:A=0.25Tpipe=46.125 mm,即a=1.815 9 in(ASME ⅧKD-412.1)。

磨损后最终裂纹长度:

2.2 基于Mathlab 的断裂力学计算

2.2.1 计算自由表面裂纹修正系数

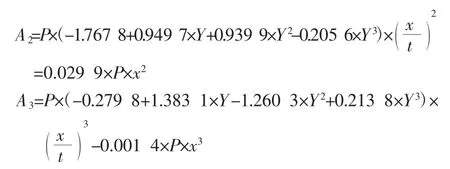

查询ASME Ⅷ表D-401.1,采用插值计算法计算裂纹深度为x 处的自由表面裂纹修正系数如下:

2.2.2 计算普通圆柱常数

2.2.3 计算塑性区裂纹修正系数及缺陷强度因子

计算设计压力下塑性区修正系数qy及表面缺陷裂纹强度因子KI:

劳循环次数积分函数为:

3 对比分析

超高压反应器磨损后计算结果与原始设计数据对比见表2。

表2 超高压反应器核算结果与设计数据对比

2.2.4 疲劳寿命计算

查询ASME Ⅷ表KD-430,查得裂纹开裂速率因子:C=1.95×10-10;m=3.26;G=6.4;H=0.64;I=5.5;C3=3.53;C2=1.5。

自增强影响因子:KIres=0。

应力强度因素比:

依据查询ASME ⅧD-500 中计算方法,当RK(x)=0 时:fRk(x)=1+C3×RK(x)=1;则应力强度因子ΔK(x)=KI(Pmax,x)-KI(Pmin,x)=KI(Pmax,x)。

应力强度因子阈值ΔKth(x)计算:当G×(1-H×RK(x))=6.4>I=5.5>2 时,ΔKth(x)=I=5.5。

依据ASME ⅧKD-412 要求及计算方法,通过对裂纹扩展速率进行数字积分计算,获得设备疲劳循环数。

当KI(Pmax,x)-KI(Pmin,x)=36.963 6>ΔKth(x)=I=5.5 时,设备设计疲

4 结论

超高压容器、管道失效模式不同于普通低压设备,其更多的为未爆先漏的高周疲劳失效。根据断裂力学基本理论及未爆先漏的失效模式计算结果,反应器磨损后,应力强度因子有所增加,分别增加2.5%、1.07%,抗疲劳性能下降,同时抗裂纹扩展能力下降。反应器的疲劳循环周期减少167 cyc,按每月设计疲劳循环周期3 次进行核算,疲劳循环寿命减少4.64 年,但基于整体设计寿命最小值及设计余量核算,磨损后虽减少4.64 年,但仍大于反应器整体疲劳设计寿命40 年。