叠加效应下多孔水力割缝联合抽采参数优化研究

倪兴

(1.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

0 引言

通过向煤层中施工钻孔是如今解决煤层瓦斯问题最为普遍的一种方式[1],而在低透高瓦斯矿井的日常瓦斯治理工作中,施工普通钻孔往往面临瓦斯抽不出、治理周期长等问题,严重制约煤矿安全生产工作。

许多学者针对低透高瓦斯矿井瓦斯治理方法进行了大量的试验与研究。袁亮等[2]提出了水力化技术需要克服的关键技术难题,为水力割缝技术指明了研究方向。许克南等[3]考虑剪胀性对于煤体孔隙率、渗透率的影响,构建了瓦斯抽采钻孔的渗流动态流固耦合模型。杜金磊等[4]针对厚煤层增透卸压效果较差的问题,提出了上下分层水力割缝协同卸压增透技术,在厚煤层中形成互相贯通的立体裂隙网络,增大了有效抽采面积。刘生龙等[5]针对割缝过程中微裂缝大量发育与连通的物理机制,提出了评价增透效果的指标并确定了割缝最优空间分布模式。孙鑫等[6]针对增透时喷嘴旋转参数的确定问题,通过相似模拟试验得到了转速、切缝时间、切削半径之间的关系。袁本庆[7]针对水力化卸压增透技术效果评价指标不明的现状,通过分析水力化措施的技术原理,确定了基于坚固性系数的适用条件及卸压变形量等评价指标。上述研究不仅考虑了水力化措施下煤体的内在破碎机理,还分析了水力化措施在不同工况下的适用性,优化了抽采参数。然而,现有研究仍存在2 个方面不足:①以弹塑性本构为理论模型难以确定割缝周围裂缝发育形成的有效扰动范围。② 受割缝钻孔孔间叠加效应影响,割缝多孔之间相互扰动作用尚不明确。

针对低透高瓦斯煤层在水力割缝过程中存在割缝扰动范围不清、割缝钻孔最佳布孔间距不明确的问题,本文在建立水力割缝煤体瓦斯抽采流固耦合模型的基础上,以贵州豫能高山煤矿1908 工作面为研究背景,借助COMSOL 数值模拟软件对水力割缝钻孔有效抽采半径、孔周瓦斯压力变化情况进行研究,得出了最佳割缝深度。对相邻孔间扰动及多孔连抽造成叠加效应下水力割缝的有效抽采半径进行模拟研究,得出了最佳布孔间距及抽采时间。对水力割缝钻孔在多孔多排布置时,受孔间抽采叠加效应影响下有效抽采范围及孔间瓦斯压力变化情况进行了分析,对水力割裂钻孔不同布孔方式进行了分析比较,并进行了现场试验。

1 水力割缝煤体瓦斯抽采流固耦合模型

为构建水力割缝煤体瓦斯抽采流固耦合模型,将煤体假定为多孔、均匀、各向同性介质,将原始煤体及割裂煤体内流动的瓦斯假定为服从达西定律且不受温度影响的理想气体。

在煤体中渗流的瓦斯遵循质量守恒定律。

式中:ρ为煤体的密度,kg/m3;t为瓦斯流动时长,s;∇为梯度函数;ρ0为原始煤层内瓦斯密度,kg/m3;v为煤体内瓦斯渗流速度,m/s。

瓦斯在割裂破碎煤体及原始煤体内流动遵守达西流动定律[8]。

式中:k为孔周煤体渗透率,m2;μ为瓦斯动力黏度,Pa·s;p为煤体内瓦斯压力,MPa。

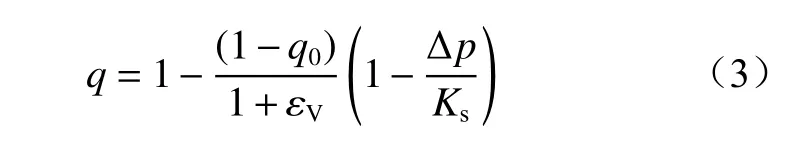

经水力割缝后,钻孔四周煤体呈割裂破碎状态,煤体内的瓦斯大多受扰动后逸散,瓦斯压力极小,因此将该部分煤体瓦斯流动视为一常量。原始煤体孔隙率受煤体架构变化影响,煤体孔隙率变化为[9-10]

式中:q0为原始煤体孔隙率;εV为煤体体积应变;Δp为瓦斯压力变化量,MPa;Ks为煤体架构体积模量,MPa。

割裂破碎部分煤体渗透率可结合Kozeny-Carman方程得到[10]。

式中:k0为煤体初始渗透率,m2;Kp为固体骨架体积模量,MPa。

割裂煤体应变张量总和用几何方程表示为[11-12]

式中ui,j,uj,i分别为在方向i,j下的位移量。

联立式(2)-式(5)建立经水力割缝后孔周割裂煤体与瓦斯流固耦合模型。

2 水力割缝煤体扰动范围数值模拟研究

2.1 工程背景

贵州豫能高山煤矿为煤与瓦斯突出矿井,1908工作面煤层埋深约为547 m,平均厚度为7.4 m 且厚度变化较大,原始瓦斯压力为1.04 MPa,瓦斯含量为9.3 m3/t,煤层透气性系数为0.07 m2·(MPa2·d)-1,属于难抽采煤层。

2.2 数值模拟参数设定

借助COMCOL 数值模拟软件模拟高山煤矿1908 工作面第3 循环阶段现场实际情况,具体参数见表1。

表1 数值模拟基础参数Table 1 Numerical simulation of the basic parameters

2.3 几何模型

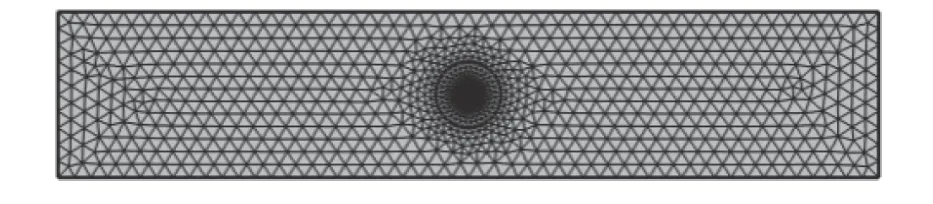

结合高山煤矿1908 工作面第3 循环内煤岩情况,设置长度为50 m,高度为10 m 的二维几何模型,如图1 所示。钻孔位于二维几何模型正中,划分自由度物理场控制网,数量为6 580。

图1 几何模型Fig.1 Geometric model

几何模型上边界设置上覆岩体均布载荷,下边界为固定约束,左右边界为辊支撑,钻孔及割缝边界为自由边界[12]。

2.4 模拟结果与分析

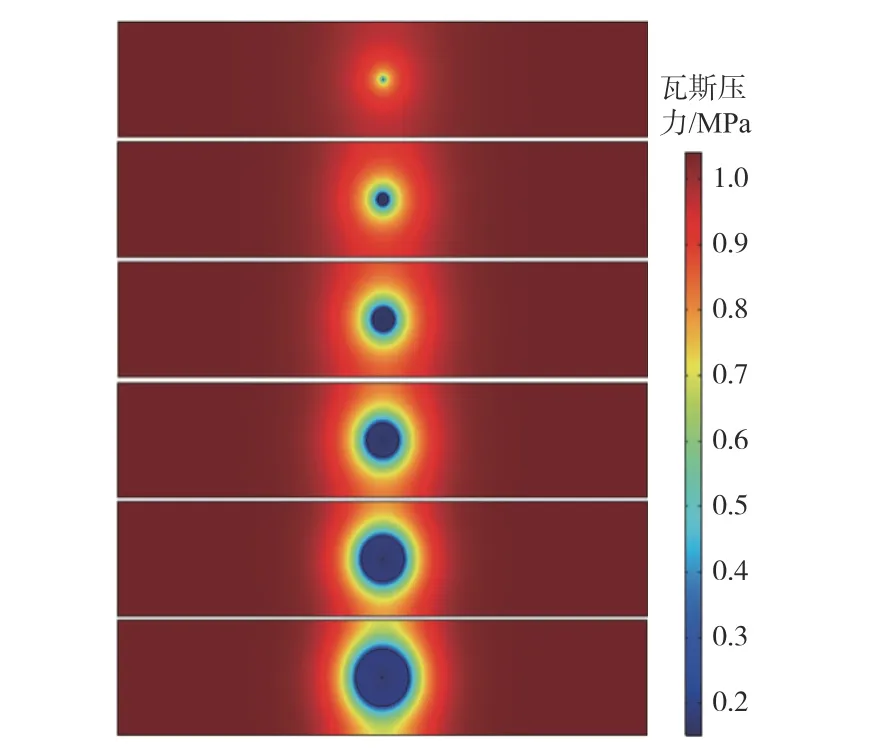

为对比分析未施工水力割缝钻孔与施工水力割缝后不同破碎范围钻孔的卸压情况,自上而下设置了6 组钻孔进行对比。第1 组为未实施水力割缝钻孔,第2-第6 组钻孔为施工水力割缝后煤体受扰动破碎范围,分别为0.5,1,1.5,2,2.5 m。模拟瓦斯抽采60 d 后,钻孔四周煤体瓦斯压力分布情况如图2所示。可看出当钻孔未实施水力割缝时,瓦斯抽采60 d 时,其钻孔四周煤体瓦斯压力变化区间明显小于施工水力割缝钻孔,其钻孔有效影响范围难以满足瓦斯治理基本要求。随着水力割缝造成扰动裂隙范围的增大,其孔周瓦斯影响范围逐渐增大,可见高水压下割缝效果及瓦斯治理效果更佳。

图2 抽采60 d 后各钻孔四周煤体瓦斯压力分布Fig.2 The gas pressure distribution around each borehole after 60 days of extraction

经过瓦斯抽采后钻孔四周煤体瓦斯压力降至0.74 MPa 以下的范围为钻孔有效抽采半径[9]。通过对未实施水力割缝钻孔与不同割裂深度水力割缝钻孔进行对比,对照水平方向各组钻孔四周煤体瓦斯压力变化情况,结果如图3 所示。

图3 钻孔四周瓦斯压力变化曲线Fig.3 Gas pressure variation curves around the borehole

由图3 可看出,未实施水力割缝钻孔与割裂深度分别为0.5,1,1.5,2,2.5 m 的5 组钻孔有效抽采半径分别为1.3,2,2.6,3.1,3.3,3.5 m,5 组水力割缝钻孔相较于未实施水力割缝钻孔的有效抽采半径分别提高了53.85%,100%,138.46%,153.85%,169.54%,可见水力割缝钻孔单孔抽采效果随割缝深度显著提升,但钻孔有效抽采半径增速变缓。

为得到最佳割裂深度,对各钻孔有效抽采半径进行三项式拟合,拟合度R2为0.999 2,有效抽采半径y随割缝深度x变化趋势如图4 所示。

图4 有效抽采半径随割缝深度变化趋势Fig.4 The variation trend of the effective extraction radius varies with the cutting depth

从图4 可看出:当钻孔水力割缝扰动深度超过1.5 m 时,有效抽采半径呈现增势衰退,这是由于当水力割缝到达一定深度后,进入煤体应力集中区时,割缝宽度及造成的扰动裂隙随割缝深度增加而减少,且割缝区域受煤岩体应力影响会出现闭合现象,瓦斯流动释放通道必然减少,此时继续增加水力割缝深度所增加的成本将远远大于钻孔有效抽采半径的增量,实际意义不大。因此,当高山煤矿1908 工作面水力割缝深度为1.5 m 时,有效抽采半径达3.1 m,其瓦斯治理效果最佳。

3 水力割裂钻孔布置参数优化研究

根据煤矿抽采经验,单排单钻孔难以实现厚煤层全覆盖消突达标的目的,难免会造成抽采空白带,因此,需研究瓦斯治理过程中多钻孔排布。通过模拟钻孔施工水力割缝造成的相邻孔间扰动及多孔连抽造成的叠加效应[9,12],得出在最佳割裂深度下特定抽采时间的最优抽采孔距及最优布孔方式。掌握多孔多排钻孔最大孔间有效抽采范围,充分发挥该钻孔的时效性,减少煤矿瓦斯治理成本,缩短瓦斯治理周期。

3.1 单排多孔布孔优化研究

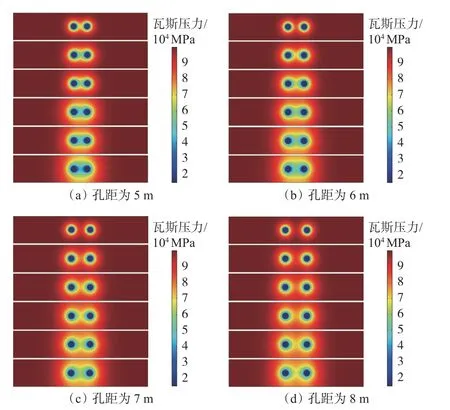

为模拟施工水力割缝措施中单排多孔布置下的有效抽采半径,自上而下设置了孔距分别为5,6,7,8 m的双孔模型,如图5 所示。

图5 不同孔距双孔模型Fig.5 The double borehde model with different borehole spacing

在1.5 m 割缝深度前提下,模拟不同孔距钻孔瓦斯压力随抽采时间的变化情况,如图6 所示。可看出在相同抽采时间下,煤体内瓦斯压力随两孔距的缩短而降低,说明孔间距越小,孔间受水力割缝所造成扰动越剧烈,因此孔间距越小,抽采叠加效应影响越显著。

图6 不同孔距钻孔瓦斯压力随抽采时间变化云图Fig.6 Cloud chart of gas pressure variation with extraction time in boreholes with different borehole spacing

不同孔距及抽采时间下孔周瓦斯压力分布曲线如图7 所示。可看出两孔中心位置为孔间瓦斯压力峰值点,当该峰值点瓦斯压力降至0.74 MPa 以下时,可认为此孔距范围内瓦斯消突达标。当孔距为5,6,7,8 m 的钻孔抽采60 d 时,其孔间瓦斯压力峰值分别为0.34,0.47,0.62,0.71 MPa。在保证消突达标的前提下,尽可能减少施工量,则选择孔距为7 m 或8 m进行布孔均满足消突要求。但当选择孔距为8 m 进行布孔时,抽采60 d 孔间最大瓦斯压力为0.71 MPa,接近临界值0.74 MPa,为了保证一定的安全系数,选择孔距为7 m 进行布置水力割缝,钻孔效果最佳。

图7 不同孔距及抽采时间下孔周瓦斯压力分布曲线Fig.7 Distribution curves of borehole gas pressure under different borehole distance and extraction time

3.2 多孔联同布孔方案研究

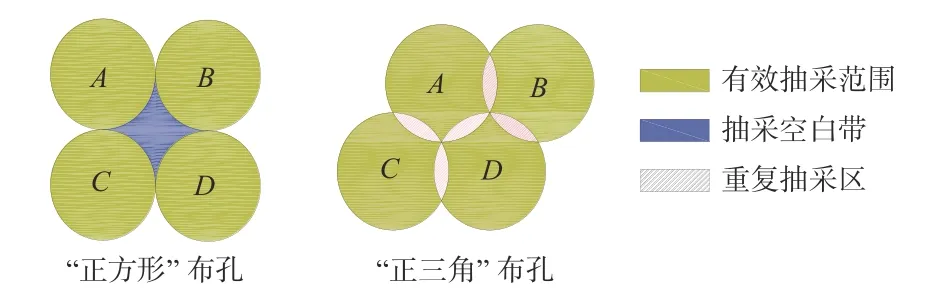

由于单排钻孔抽采无法实现对1908 工作面厚煤层全方位覆盖,往往在煤层顶底板处留有治理空白区域,因此需在1908 工作面布置双排钻孔。常见的双排布孔方式包括“正方形”布孔与“正三角”布孔,如图8 所示。可看出“正方形”布孔的覆盖面积较“正三角”布孔的更大,但在孔心位置是否会存在抽采空白带需进一步验证。

图8 布孔方式Fig.8 The layout method of boreholes

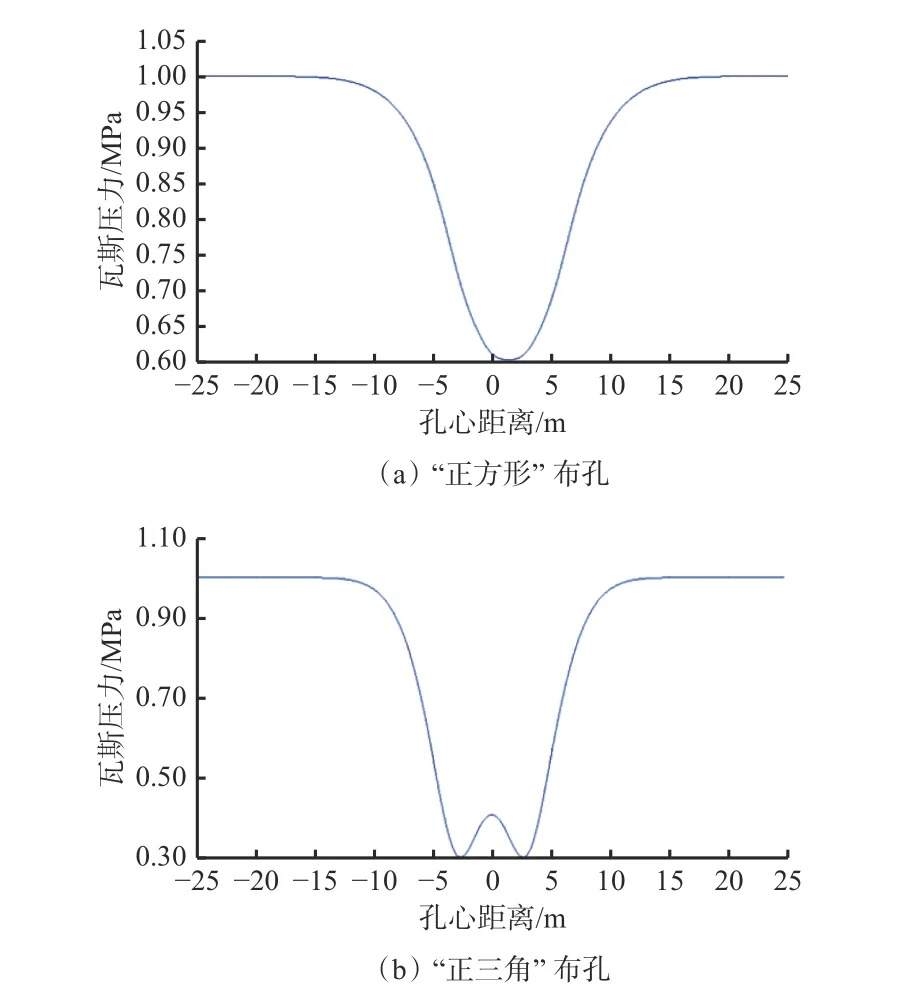

运用数值模拟方法对“正方形”布孔与“正三角”布孔2 种布孔方式的瓦斯抽采空白区域对消突效果进行对比研究,如图9 所示。

由图9 可看出,无论是“正方形”布孔还是“正三角”布孔,其孔间区域煤体瓦斯压力均受到了影响,特别是“正方形”布孔方式下,原本孔心位置存在的抽采空白带,受水力割缝扰动及孔间叠加效应影响,该区域煤体瓦斯同样出现了降低的现象。

图9 不同布孔方式的瓦斯抽采空白区域对消突的效果Fig.9 Outburst elimination effect of gas extraction blank zone with different borehole layout methods

为更直观地表示孔心区域煤体瓦斯压力情况,绘制了2 种布孔方式下抽采60 d 孔周瓦斯压力分布曲线,如图10 所示。可看出原本在“正方形”布孔方式中,孔心位置可能出现抽采盲区的点最大瓦斯压力仅为0.67 MPa,小于临界值,说明“正方形”布孔和“正三角”布孔均可在60 d 内完成区域内瓦斯消突任务。而“正方形”布孔较“正三角”布孔的有效覆盖面积更大且减少了抽采重复区域,从而减少了钻孔施工量,提高了瓦斯治理效率。

图10 不同布孔方式抽采60 d 孔周瓦斯压力分布曲线Fig.10 Gas pressure distribution curve around boreholes for 60 days with different borehole layout methods

3.3 现场应用

在高山煤矿1908 工作面第3 循环区域施工水力割缝钻孔后,采用孔距为7 m 的“正方形”布孔方式,如图11 所示。

图11 钻孔现场布置Fig.11 Site layout of boreholes

在试验区段外施工一个未使用水力割缝的普通抽采钻孔,与优化水力割缝参数的抽采钻孔进行对比,每天观测两者瓦斯抽采体积分数及纯量,观测结果如图12 和图13 所示。

图12 未使用水力割缝的抽采钻孔瓦斯参数Fig.12 Gas parameters of extraction boreholes without hydraulic cutting

图13 水力割缝抽采钻孔瓦斯参数Fig.13 Gas parameters of extraction borehole with hydraulic cutting

由图12、图13 对比可看出,经水力割缝后的抽采钻孔最高瓦斯抽采体积分数、最高瓦斯抽采瓦斯纯量分别为72.53%、0.238 m3/min,较未使用水力割缝的抽采钻孔最高瓦斯抽采体积分数、最高瓦斯抽采瓦斯纯量分别提升了58%、23%。在60 d 抽采周期内,瓦斯体积分数在60%以上的抽采天数达到了56 d,说明经水力割缝后的钻孔抽采效果更好。

为更清楚地表达消突情况,采用“正方形”布孔方式抽采60 d 后,在孔心处施工钻孔取样并测压,所得残余瓦斯压力、瓦斯含量数据见表2。

表2 试验测点残余瓦斯压力、瓦斯含量Table 2 Residual gas pressure and gas content of test measuring points

由表2 可看出,测压孔1-4 号残余瓦斯压力均小于0.74 MPa、残余瓦斯含量均小于6 m3/t,均符合煤矿消突标准。其结果与模拟研究吻合,证明了该布孔方式的可行性,为应用水力割缝钻孔煤层布孔优化问题提供了理论指导。

4 结论

(1)数值模拟结果表明:增加钻孔水力割缝深度可有效提高其有效抽采半径,但其增幅随割缝深度增加而逐渐减缓并最终趋于平稳,通过改变割缝深度,在60 d 抽采周期内,其最佳钻孔水力割缝深度为1.5 m,对应的有效抽采半径为3.1 m。

(2)钻孔经水力割缝后,四周煤体受割缝扰动影响,其瓦斯抽采过程中随临孔间距减少,抽采叠加效应显著。在60 d 瓦斯抽采周期内,选择邻孔间距为7 m 施工时,其孔间煤体瓦斯压力可降至0.74 MPa以下,达到了消突、减少施工量的目标。

(3)针对厚煤层水力割缝钻孔多排布孔问题,采用孔间距为7 m 的“正方形”布孔,水力割缝钻孔可有效消除孔心抽采空白带。

(4)通过现场试验得出,经水力割缝后的钻孔其瓦斯抽采浓度及瓦斯抽采纯量更高且高浓度抽采周期持续时间更长,在经过60 d 抽采后其孔心煤体瓦斯压力均降至0.74 MPa 以下,实现了整个煤层的消突达标。