GF增强PA66复合材料注塑制品熔接痕强度改善研究

苏似鑫,马航飞,叶素娟,陈大华,吴丽旋,张宇,谢恒辉,陈金伟

(1.广东轻工职业技术学院轻化工技术学院,广州 510300; 2.四维尔丸井(广州)汽车零部件有限公司,广州 510730)

航空航天、汽车、建材、船舶等行业的很多部件属于大型复杂塑料制品,由于这些产品整体尺寸较大,在注射成型时均需要采用多浇口进行浇注,而多浇口浇注则形成多股熔体流最后汇合形成熔接痕[1‒2]。不仅影响塑料制品的外观质量而且对制品的力学性能影响也很大,严重缩短制品的使用寿命,其缺陷一直制约着孔类制件的品质提升,而消费者对制件品质的要求日益苛刻和极致,明显的熔接痕缺陷已难以被接受[3‒4]。短切玻纤(GF)增强聚酰胺66 (PA66)由于其易加工、成本低及良好的力学性能而备受关注,并在电器、电子特别是汽车工业中得到越来越广泛的应用[5]。PA66经过GF增强后,依靠纤维和树脂的牢固粘结,材料的力学强度明显提升,但熔接痕的存在对于纤维增强塑料制品的影响也较为显著[6]。研究表明,在相同工艺条件下,熔接痕区域的强度只有原始材料的10%~92%,严重影响塑件的正常使用[7,8]。

目前国内外专门针对熔接痕的改善研究主要基于拉伸试样,研究了模具结构、制件截面形状、工艺参数等对熔接痕外观形貌和强度的影响[9‒14],在车用注塑件上,也有通过控制浇口时序和工艺参数优化的方式来减少和优化熔接痕[15]。而笔者通过改变GF含量并引入振动力场进行GF增强PA66复合材料制品熔接痕改善的研究,将PA66做为复合材料基体,采用GF做为增强材料,在改变GF含量的条件下研究GF增强PA66复合材料注塑制品熔接痕强度变化规律。在获取最佳GF含量的情况下,利用自主研制的熔接痕样条振动模具搭建了动态成型平台,进行了不同振动参数条件下GF增强PA66复合材料制品熔接痕强度变化规律的研究。

1 实验部分

1.1 主要原料

PA66:EP158,相对黏度 2.67,熔体流动速率10.8 g/10min,温州华峰集团有限公司;

短切GF:ECS301HP-3-H,横截面直径为10 μm,长度3 mm,重庆国际复合材料有限公司。

1.2 主要设备及仪器

35型双螺杆挤出机:长径比28∶64,科倍隆(南京)机械有限公司;

注塑成型机:SA1600型,宁波海天塑机集团有限公司;

熔接痕样条振动模具:广东轻工职业技术学院轻化工技术学院;

电热鼓风干燥箱:SD101-3A型,南通华泰实验仪器有限公司;

电子万能测试机:CMT4204型,深圳市新三思材料检测有限公司;

悬臂梁冲击试验机:HIT-2492型,承德市金建检测仪器有限公司;

扫描电子显微镜(SEM):JSM-6460LV型,日本电子株式会社。

1.3 熔接痕样条样条制备

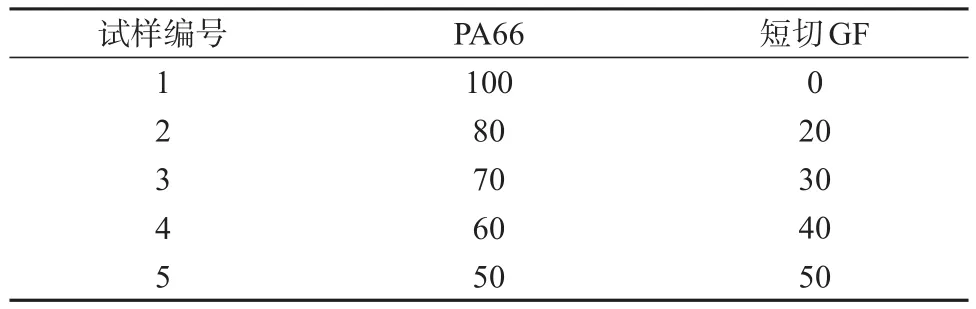

PA66/GF复合材料的制备:共混前,将PA66树脂置于80℃真空干燥箱中干燥8 h,以去除原料中的水分。配方见表1,每种配方的原料总质量均取3 kg。

表1 GF增强PA66样条配方 %

采用同向双螺杆挤出机熔融共混,通过侧喂料方式连续添加短切GF,制备了PA66/GF复合材料。混合物通过料斗加入同向双螺杆挤出机,短切GF从GF口即挤出机的侧进料口加入,挤出加工温度控制在260~280℃之间,螺杆转速设定在300~400 r/min范围内。侧喂料口投放量按照前面方案设定的比例,以0%,20%,30%,40%,50%的比例投放加入,通过调节进纤口二级进料的转速来控制GF的含量。工艺路线按照熔融共混、料条挤出、牵引、过水冷却、切粒,之后放置于烘箱120℃下干燥2 h。

熔接痕样条制备:注塑温度在260~280℃,注射速度为60 mm/s,注射压力80 MPa,保压和冷却时间设定在15 s,熔胶储量通过设定螺杆后退60 mm实现,背压调整为0 MPa,将干燥好的、不同GF含量的复合粒料利用装有熔接痕样条振动模具注射机,分别在振动频率为0,10,20,30,40,50 Hz振动条件下进行熔接痕样条制备,然后对熔接痕样条按照GB/T1040.1-2018,GB/T9341-2008,GB/T1843.1-2008等标准要求的尺寸进行力学性能测试样条二次制备,并将测试样条放置铝塑复合袋中静置冷却24 h,待内应力消除进行性能测试。

1.4 测试与表征

力学性能测试:取PA66/GF复合材料的哑铃型熔接痕拉伸样条、弯曲测试样条和缺口冲击样条,在室温下分别采用电子万能测试机和悬臂梁冲击试验机,按照 GB/T1040.1-2018、GB/T9341-2008、GB/T1843.1-2008等标准测试样条的拉伸性能、弯曲性能和缺口冲击性能,拉伸速率10 mm/min,弯曲速度2 mm/min,每组样条至少测试5次,结果取其平均值。

SEM表征:SEM被广泛应用于检测各种复合材料断口微观结构形貌,通过观察塑料与纤维之间的结合情况,分析复合材料制品熔接痕强度提高的原因。本试验主要观察复合材料的纵向脆性断口和冲击断口。测试前用液氮浸泡30 s,后立即对测试样条进行脆断,将试样截取2~5 mm的高度,粘附在载物台上,对待测样条断口表面做喷金处理,以增强导电性,便于采集复合材料断口图像。

2 结果与讨论

2.1 未加振PA66/GF材料熔接痕样条力学性能

用电子万能试验机测试不同GF含量下PA66/GF复合材料熔接痕样条的力学性能,结果见表2。

表2 PA66/GF复合材料熔接痕样条力学性能试验结果

由表2可知,相比纯PA66树脂,PA66/GF复合材料的力学性能明显改善,尤其是添加40%GF时,与纯PA66试样相比,拉伸强度提高约32.6%,弯曲强度提高约20.5%,缺口冲击强度提高约15.5%。从表2可以看出,PA66/GF熔接痕样条的拉伸强度、缺口冲击强度随着GF含量的增加递增后再递减,当GF质量含量为40%的PA66力学性能强度达到峰值,即GF含量对PA66熔接痕强度的影响存在最佳值,即本实验条件下,40%为最佳GF含量。

2.2 加振PA66/GF材料熔接痕样条的力学性能

以GF含量40%的PA66/GF复合材料作为主要研究对象,进行不同振动频率下PA66/GF复合材料熔接痕样条的拉伸、弯曲、冲击等力学性能测试,不同频率下的力学性能变化曲线如图1所示。

由图1可以看出,针对添加相同GF含量(质量分数40%)的PA66/GF复合材料,通过对模具加装振动装置,振动频率对熔接痕样条的拉伸强度,弯曲强度和冲击强度均有较大影响。加振熔接痕PA66/GF样条与不加振相比,样条拉伸强度分别提高了0.11%,0.57%,1.70%,7.26%,6.58%,弯曲强度分别提高了41.60%,42.50%,44.47%,45.33%,54.17%,缺口冲击强度分别在10,20,50 Hz处分别提高了8.37%,23.01%,24.57%,在30,40 Hz处略有降低。可见随着振动频率的增加,熔接痕样条的拉伸强度,弯曲强度和冲击强度总体均有提高,熔接痕拉伸强度对应的频率最佳值40 Hz,当振动频率为50 Hz时熔接痕弯曲强度和冲击强度达到最大值。

图1 PA66/GF复合材料熔接痕样条在不同频率下力学性能变化曲线

2.3 PA66/GF熔接痕样条宏观结构

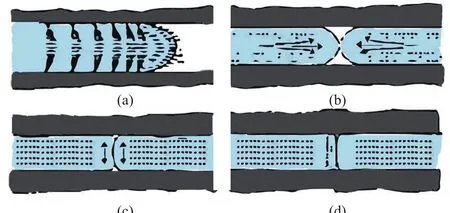

(1) 熔接痕形成机理。

当两股熔体前沿尚未汇合以前,熔体前沿的压力为零,如图2a所示。一旦熔体汇合,如图2b所示,熔体前沿处的压力增加,流动停止,两个自由表面相互接触并发生非线性的黏弹性变形。由于扩散和分子运动,接触表面的分子链开始松弛、缠结和迁移,由于这种缠结和迁移的结果是为熔接痕提供键接强度,熔接痕熔体结合强度随着分子链的缠结程度的增加而增加。熔接痕取向由于受挤压作用而垂直于流动方向,如图2c、图2d所示。

图2 熔接痕的形成

(2) PA66/GF熔接痕样条宏观结构。

由于GF在PA66/GF熔接痕样条的熔接痕处无法形成交织融合状态,因此该处是整个制品强度较弱的区域。随着GF含量的提高,GF不仅没能穿透熔接痕处,反而在熔体熔接痕结合线两侧形成更为明显的堆积,如图3所示,试样在日关灯照射下形成更为明显的黑影。刚开始随着GF含量的增加,GF的增强作用占主导作用,因此样条整体强度是提高的,但随着GF含量的增加,熔体熔接痕结合线两侧GF的堆积开始影响整个样条的强度,从而造成熔接痕样条的力学性能反而下降。

图3 日光灯照射PA66/GF熔接痕样条宏观结构

2.4 熔接痕样条的微观结构分析

采用SEM对冲击断面及脆断的注塑流向断面形貌进行拍摄,从放大250倍电镜图中观察PA66/GF复合材料的整体形貌以及GF与树脂结合的界面情况。如图4所示[16],沿流动方向从试样中间取一段5 mm长度样条。在液氮中浸泡5 min,取出后即刻沿流动方向从中间纵向掰断得到纵截面。需要对切后的断面作喷金处理,增强导电性,使得扫描电镜更容易采集到图像[17]。

图4 脆断试样制备过程示意图

取GF质量分数为40%、不同振动频率下的熔接痕样条皮下0.2,0.5,1 mm作为皮层、中间层、芯层的观察位置,分别对PA66/GF熔接痕样条进行SEM分层表征观察,结果如图5所示,图中箭头方向表示熔体流动方向。

图5 振动条件下PA66/GF材料样条冲击断面SEM照片(×250)

通过图5可以观察到不同振动条件下,GF在PA66基体中的分散状况及GF与PA66基体间的相容情况。如图5所示,所有熔接痕样条存在一个共同的趋势,即皮层的GF更趋向平行,基本沿着流动方向,越往芯层,GF越趋向紊乱,芯层垂直于熔体流动方向的GF较多,从皮层到芯层絮乱程度越来越强烈,这也为PA66/GF熔接痕样条制品外层的刚性较大提供了有力支撑。对于相同含量的GF,随着频率的加大,GF随着两股料流在熔接痕处形成了更好的穿插交互,即PA66/GF熔接痕样条对外力的抵抗除了树脂基体、树脂与GF的连接之外,还有GF在熔接痕区域相互穿插形成的交织结构,这是样条熔接痕强度改善的重要原因。由图5的芯层结构亦可以看出,不加振动的PA66/GF样条芯层也有内旋缠叠的交织态,但其交织程度不及振动条件下的熔接痕样条强烈,因此其强度低于加振的PA66/GF熔接痕样条。

3 结论

项目通过改变GF含量并引入振动力场,进行了GF增强PA66复合材料注塑制品熔接痕强度改善的研究,结果表明:

(1) PA66/GF熔接痕样条的拉伸强度随着GF含量的增加递增后再递减,当GF质量分数为40%时PA66拉伸强度达到峰值。可见GF含量对PA66熔接痕强度的影响存在最佳值,即本实验条件下,40%为最佳GF含量。这是因为随着GF含量的增加,熔体熔接痕结合线两侧GF的堆积开始影响整个样条的强度,从而造成熔接痕样条的力学性能在某一GF含量条件下存在拐点。

(2) 在GF含量不变的情况下,利用自制熔接痕样条振动模具引入振动力场,可有效改善PA66/GF熔接痕样条制品的熔接痕强度。随着振动频率的增加,熔接痕样条拉伸强度、弯曲强度和冲击强度总体均获得提高。当振动频率为40 Hz时,熔接痕样条拉伸强度达到最佳值,当振动频率为50 Hz时,熔接痕样条的弯曲强度和冲击强度均达到最大值。

(3)在振动力场的作用下,随着振动频率的增加,PA66基体与GF均更易沿着熔体流动方向移动,从而使GF在PA66/GF熔接痕样条制品的熔接痕区域相互穿插形成交织结构,该结构是熔接痕样条强度提高的主要原因。