自动铺丝技术在大尺寸复合材料壁板上的应用研究

何大亮,唐珊珊,刘琦,闫恩玮,薛凯,薛柯

(中航西安飞机工业集团股份有限公司,西安 710089)

复合材料具比强度高、耐腐蚀、抗疲劳等诸多优点,可有效减轻飞机结构质量,提高燃油经济性和结构可靠性,广泛应用于航空航天领域。随着原材料制造技术和自动化制造技术的发展,复合材料在飞机上的应用范围日趋广泛,用量逐渐增大,应用部位由副翼、整流罩、扰流板等次承力件逐渐过渡至机翼、机身等主承力件[1-2]。复合材料手工铺放成型的方法通常采用自动下料、投影、手工铺放的工艺流程完成零件的铺贴赋型,适合制造小尺寸、形状复杂的零件。对于一些大尺寸、大厚度的主承力复材构件,手工铺放难以保证质量的稳定性,且零件宽度过大,人工操作难以执行,需采用自动铺放工艺来进行零件的制造。大型飞机B787翼面采用自动铺带,机身所有构件均采用自动铺丝[3]。自动铺丝技术相比于自动铺带技术有更好的零件适应性,更高的材料利用率,伴随着分切技术、自动换头技术的日趋成熟,其制造效率可优于自动铺带技术,由于其诸多优点,A350翼面采用自动铺丝技术进行蒙皮的铺放制造[4-7]。

目前国内相关科研院校、单位关于复合材料壁板自动铺丝成型技术开展了相关研究。赵安安等[8]以翼梢小翼蒙皮为研究对象,分析了复杂曲面上的自动铺放路径规划方法,针对复杂曲面铺放质量差的问题,建立了一种复杂路径轨迹规划方法;唐珊珊等[9]针对自动铺带技术在壁板上的应用开展研究,实现了壁板的自动铺带成型;尹书云[10]针对自由曲面自动铺丝路径规划方法进行了分析与完善,提出了基于多约束模型的铺丝轨迹规划方法;黄新杰等[11]基于响应曲面法,制定铺放外观评分标准,对X850自动铺丝预浸料进行了铺丝工艺参数的摸索。目前国内针对自动铺丝技术在复合材料壁板上的研究尚处于轨迹规划算法原理、原材料性质摸索阶段,工程化应用案例较少。

笔者以大尺寸壁板(长度大于10 m)的铺丝制造为研究对象,首先开展国产T800铺丝单向带工艺性能研究,基于最大黏接力的评价方法,使用响应曲面法获得了该材料的最佳铺丝工艺参数窗口,然后进行了平面转弯半径铺放试验,获得了该材料的最小铺丝转弯半径,再次基于该材料、零件结构特点,对零件进行铺丝路径规划,使用M.TORRES龙门铺丝机进行铺丝路径的铺放验证,最后完成了零件的合格交付。

1 实验部分

1.1 原材料工艺性应用验证

自动铺丝成形质量优劣影响了零件性能,在铺丝过程中,丝束并未固化,呈现出黏弹性状态,预浸丝束的铺放质量取决于贴合过程与丝束的变形过程[12],为提高铺放质量,从改善贴合过程与丝束变形过程两方面进行优化。笔者通过响应曲面法,设计铺放试验,得到基于最大黏接力的铺丝工艺参数组合,基于该工艺参数组合,进行平面转弯半径铺放试验,获得材料最小转弯半径,提高设计灵活性[13]。

使用的材料为高韧性高温固化环氧高强中模碳纤维单向带预浸料,材料牌号为AC531/CCF800H,材料生产厂家为中航复合材料有限责任公司,丝束宽度6.35 mm,树脂含量35%,纤维面密度145 g/m2。

(1) 基于最大黏接力的铺丝工艺参数组合筛选试验。

预浸料之间或预浸料与模具之间的贴合实际上是树脂黏合片生长从而浸润铺层界面的过程[14],树脂浸润程度及其影响因素可表达为下述表达式:

式中:H(0)为流体初始高度;H(t)为t时刻的流体高度;μ为牛顿流体黏度,该参数与温度T成正相关;F为铺放压力;ν为铺放速度;L为接触长度,对于指定的压辊,L为固定值。

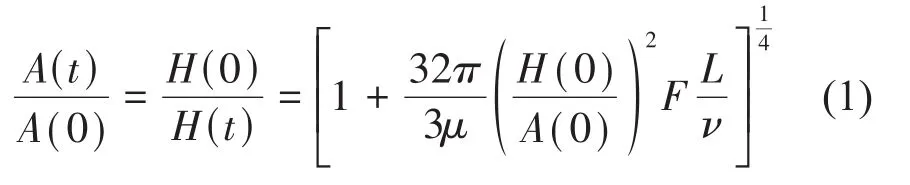

由上式可知,影响树脂浸润程度的工艺参数为铺放压力、加热温度、铺放速度。针对上述三个参数设计通过响应曲面法,设计铺放试验。选择铺放压力:300,900,1 500 N,铺放温度为20,35,50 ℃,铺放速度选择范围为30,90,150 mm/s。

实验设备使用兰博三思试验机,型号为LD36.305。基于响应曲面法设计的预浸料层间黏接力的实验结果见表1。

表1 试验结果

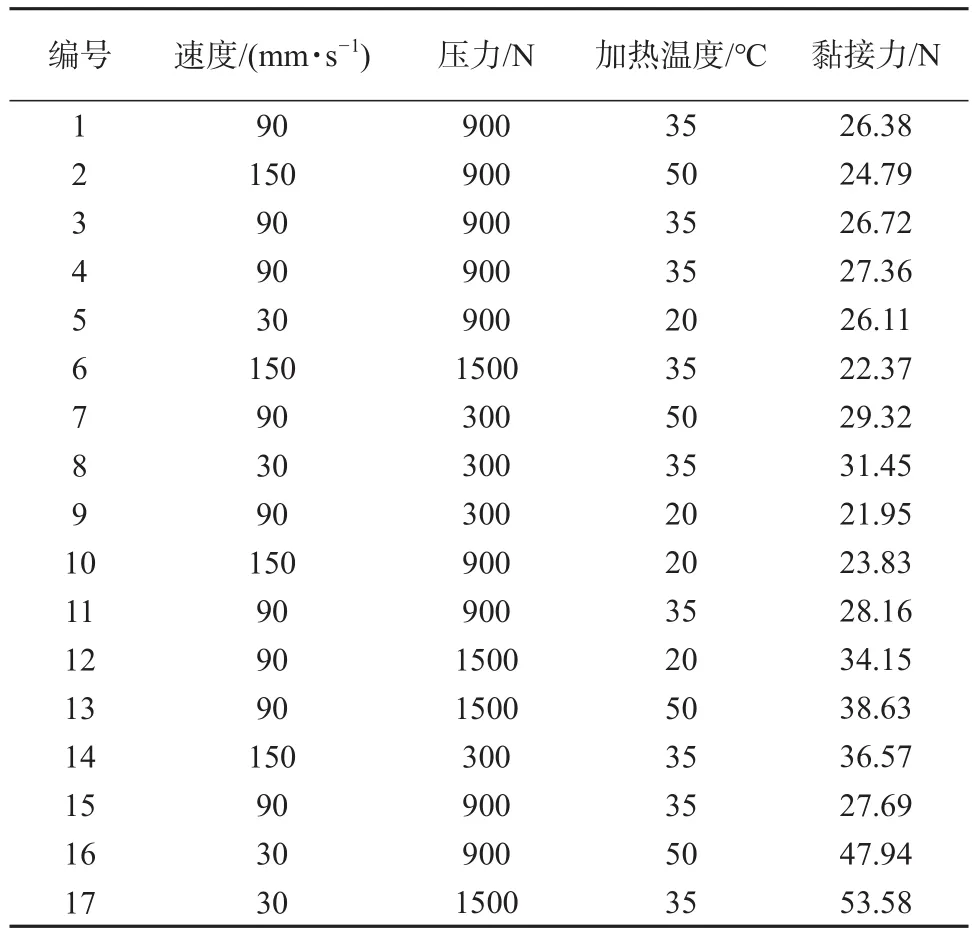

对黏接力Ftack、速度S、压力F、加热温度T进行拟合可得到二次回归拟合方程:

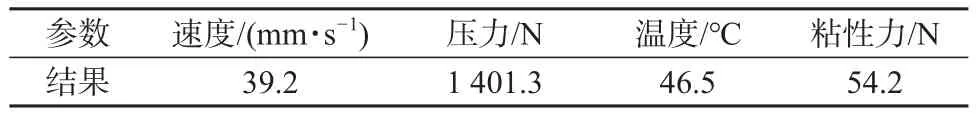

根据上述方程,可得到自动铺放过程中层间黏接力最大时的工艺参数,见表2。

表2 最优工艺参数以及最大黏接力

(2) AC531最小转弯半径实验研究。

在自动铺放过程中,预浸料发生变形主要是纤维纵向受压缩而产生的微屈曲[15]。路径外侧的纤维受拉应力,由于预浸料中纤维的拉伸弹性模量较高,纤维的纵向拉伸变形能力有限,产生的变形非常小可近似为零;预浸料内侧纤维受压应力,由于纤维的压缩弹性模量较小,当压缩应力超过纤维所能承受的极限值时,就会产生压缩应变,表现为屈曲变形,宏观的褶皱是由于压缩应变逐渐变大,并且超过了一定的极值。这个极限值就是丝束在铺丝过程中需要保证的最小转弯半径R。

使用前述基于最佳黏接力的评价方式确定的铺丝工艺参数组合,进行不同铺平面转弯的丝束铺放,评价铺放质量,铺放质量评价标准参考中航西飞《复合材料自动铺丝成型工艺》表2-C要求:在任意300 mm×300 mm范围内不超过3处,最大12.7 mm长的任意尺寸变形和皱褶是可接受的。

试验时以铺丝机内侧的第3丝束为研究对象来进行试验依据,预浸料宽度ω为6.35 mm,铺放半径R以ω为选取基准:

式中:ω为预浸料宽度,ε为预浸料应变。

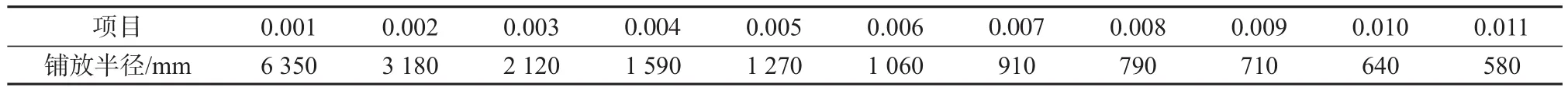

进行铺丝验时,将预浸料变形的最大应变ε作为铺放半径R的选取基准,根据上式进行计算,结果见表3。

表3 最大应变与铺放半径对应值

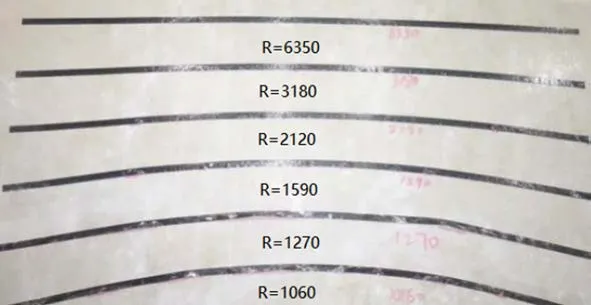

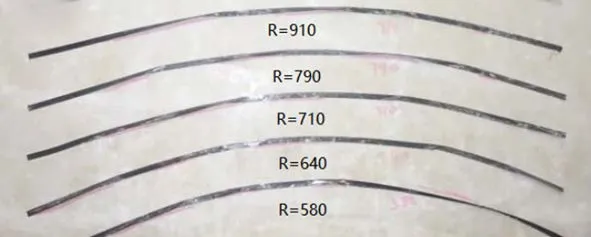

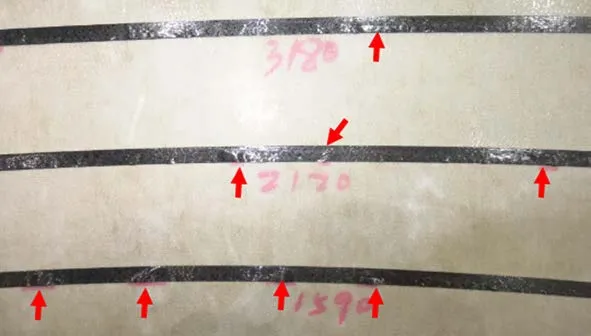

根据表3进行转弯半径铺放试验,铺丝前,为模拟真实零件制造过程,在工装表面手工铺贴一层玻璃纤维织物预浸料,使用单根丝束,按照预先设定铺丝路径进行不同丝束转弯半径的铺放,如图1~图2所示。图1、图2分别为转弯半径6 305~1 060 mm和910~580 mm时的铺放效果。对比图1和图2可发现,随着转弯半径增大,褶皱数量逐渐减少,直到转弯半径R为3 180 mm时,褶皱完全消失。

图1 转弯半径铺放试验

图2 转弯半径铺放试验

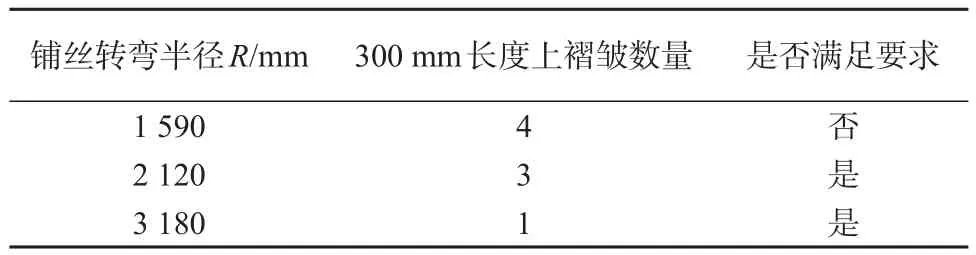

为清楚观察缺陷,从图中选择两个不同转弯半径来观察典型的褶皱缺陷,如图3所示,图3中所示长度范围为300 mm。当半径R为1 590 mm时,在300 mm长度范围内出现4处褶皱缺陷;当半径R为2 120 mm时,在300 mm长度范围内出现3处褶皱缺陷;当半径R为3 180 mm时,在300 mm长度范围内出现1处褶皱缺陷,实验结果见表4,转弯半径为2 120 mm时,铺放质量满足要求。铺丝时,若铺放时丝束转弯半径小于R,则丝束内侧会产生纤维屈曲,影响铺丝质量。所以,在进行铺丝轨迹规划时,应以转弯半径2 120 mm为评价标准,保证所有铺丝轨迹的转弯半径不小于该值。

图3 铺放结果

表4 转弯半径铺放结果

2 自动铺丝路径规划

2.1 蒙皮的曲率连续性优化

原始设计数模中贴膜面存在曲率不连续的部位,使用Nx Imageware软件进行曲面离散、创建点云截面、构建均匀曲线、曲面放样等操作,对贴膜面进行重构,使贴膜面实现曲率连续,便于外插延伸,提高铺丝轨迹生成效率。

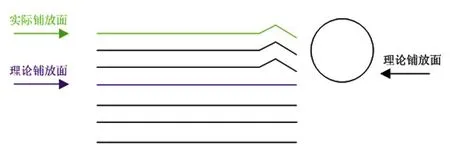

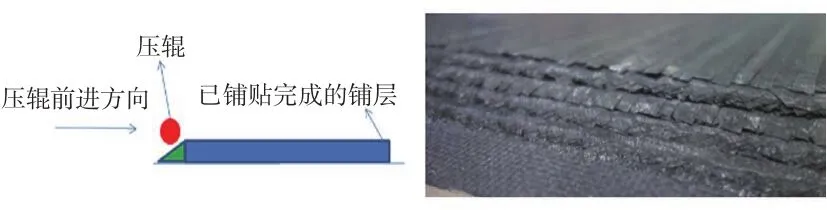

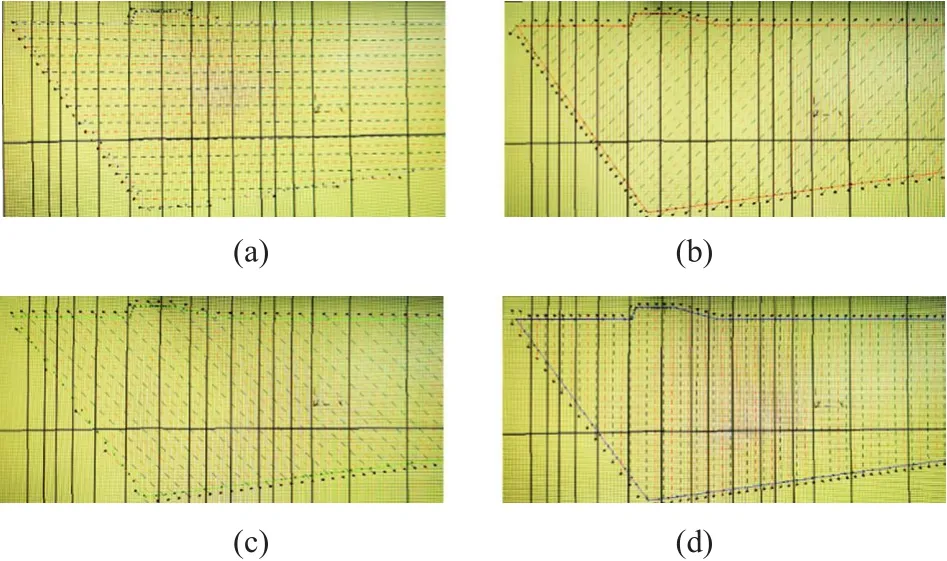

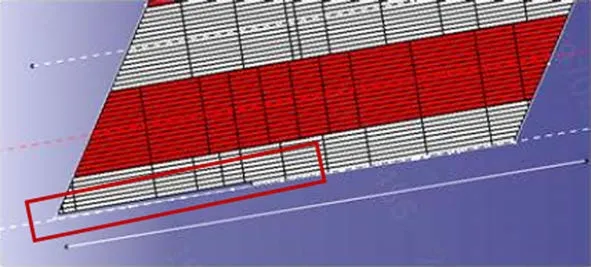

2.2 基于质量提升的堆栈梯形边界

材料规范中一般给出零件固化后厚度,零件进行铺丝轨迹规划时,按照固化后厚度进行铺丝基准面的生成;由于零件固化后厚度与固化前厚度存在偏差,对于层数较少(小于50层)的零件,其差距不明显;对于层数大于100层的零件,铺放至层数大于50层时,由于零件固化前厚度大于固化后厚度,零件实际铺放面高于理论铺贴面,故压辊会对已完成铺放的铺层进行挤压,如图4所示,导致已完成铺放的铺层层间脱黏,影响零件质量。

图4 铺层受挤压示意图

对零件边界进行拓展,1~20层边界向外延伸100 mm,22~40层边界向外延伸90 mm,41~60层向外延伸80 mm,通过不断地丢层,形成梯形缓坡状过渡区,减少压辊对铺层的挤压,见图5所示。

图5 缓坡过渡示意图

2.3 铺丝基准面的生成

铺丝轨迹的生成使用TORFIBER软件,进行铺丝轨迹规划前,首先进行自动铺丝基准面生成,为提高计算效率,同时兼顾仿真和铺放精度,每5层使用同一个参考面,设定值n=2 (计算方法为2n+1=5)。

2.4 基于零件结构的铺丝路径算法优选

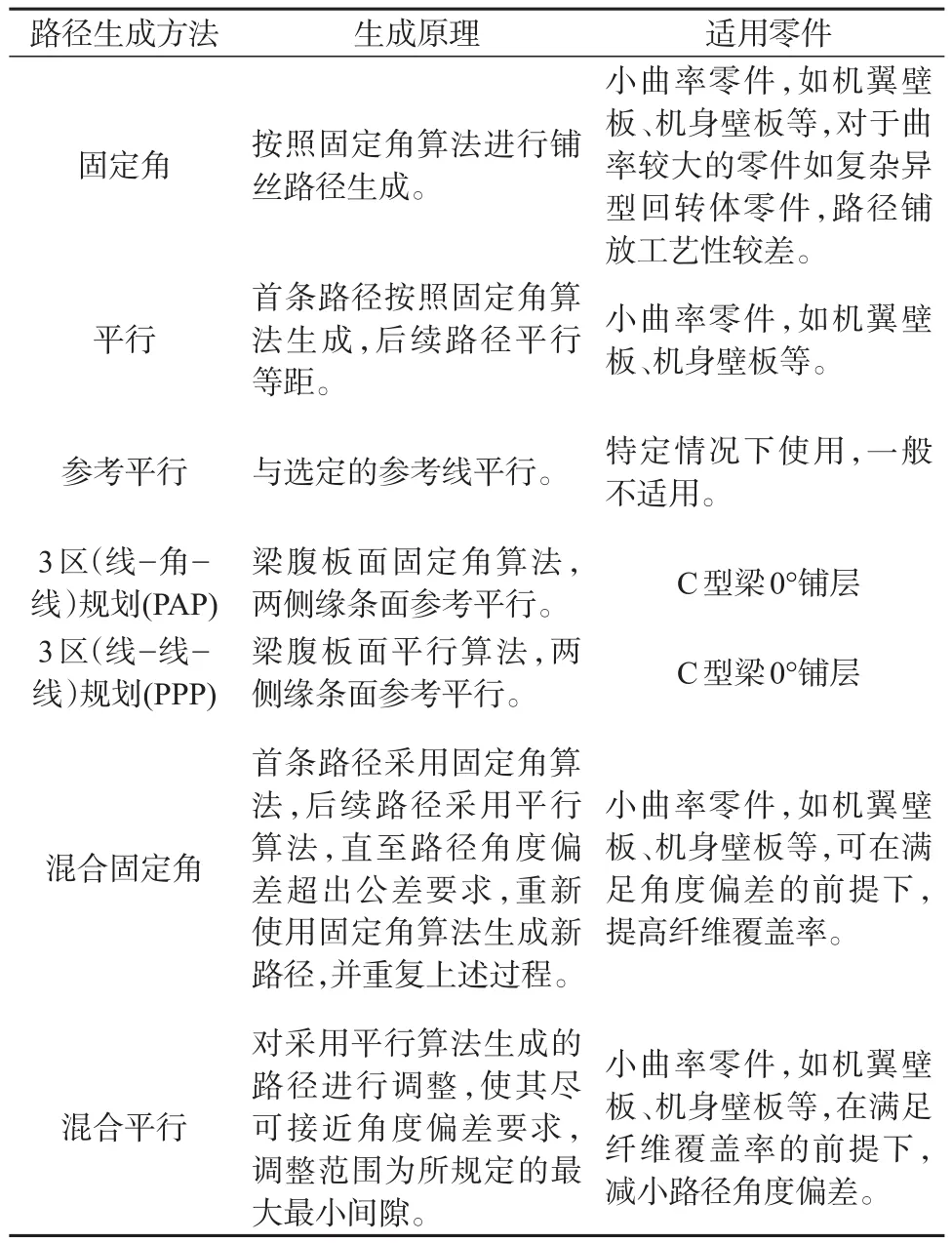

TORFIBER软件配备的常用轨迹生成方法及其适应对象见表5。

表5 路径生成方法汇总

TORFIBER轨迹规划软件固定角算法原理如图6所示:将铺放面进行三角网格划分,取一三角面片Π1,n代表该三角面片的法向量,l代表所选取的参考线轴线方向向量,若该层铺放角度为α,则在该面片上的轨迹方向为v,在Π1上与轴线方向l所成的角度α的向量有两个,为保证解的唯一性,将l投影至面片上得到l′,对比l×v与法向量n的方向,始终保持两者相同或相反。

对于主承力构件,铺层角度准确性是评价铺丝路径优劣的重要指标,由于采用固定角算法生成的铺放路径能够保证铺放角度的准确性[16],能够同时保证铺贴角度偏差以及铺放工艺性,故本零件采用固定角算法进行铺丝路径生成。

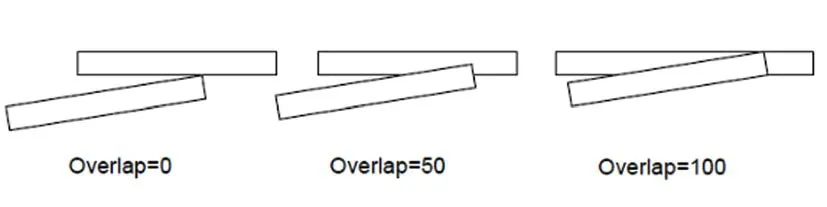

丝束宽度为6.35 mm,所使用的最大铺丝数量为16根丝束,丝束角度偏差设定为(±2)°,丝束组与组之间的间隙设定为1 mm,按照该参数进行铺丝路径的生成。

三角区内边界覆盖率选取0%的铺放策略,保证(±45)°的丝束不超出零件边界,翼面影响长桁胶接、肋装配。对于蒙皮上由于断送纱三角区而形成的局部凹陷,通过采用软膜压力垫的方式来提高表面质量,软膜压力垫厚度根据该区域处的长桁厚度确定,压力垫如图7所示。

图7 丝束覆盖率示意图

生成的铺丝轨迹如图8所示,对其进行铺丝转弯半径评价以及角度偏差评价,根据前述试验结果,转弯半径设定值2 120 mm,角度偏差按照验收技术条件要求为(±2)°。铺丝轨迹如图9所示。

图8 软膜压力垫示意图

图9 铺丝轨迹

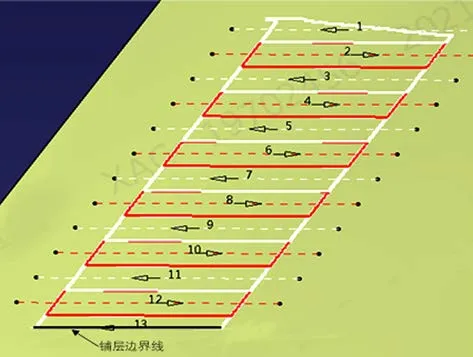

2.5 基于效率、质量提升的铺丝轨迹优化

(1) 改善铺丝方向。

铺丝机送丝时,受铺贴面形状、压辊压深变形等因素影响,送丝端头精度要低于剪丝时的精度,剪丝时则不受上述因素的影响,对于内部的加强层,为保证铺放精度,统一将剪丝位置设置于零件内部,使铺丝机从外向内铺放,提高了端头铺丝精度,如图10~图11所示。

图10 优化前铺丝方向

图11 优化后铺丝方向

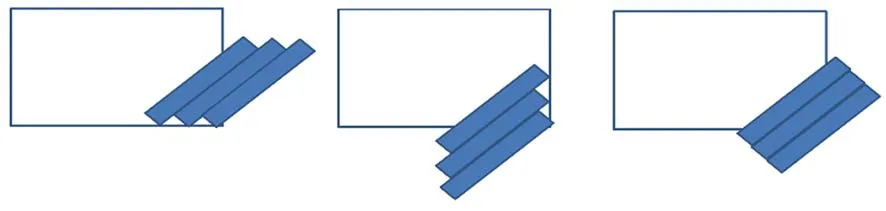

(2) 改善最小铺放长度铺贴方向。

受铺丝头最小铺放长度影响,(±45)°铺层直角边界区域处存在局部边界超差,该区域有三种铺贴方式,如图12所示。

图12 最小铺放长度铺放方式示意图

对于边界在零件边缘处的铺层,将多余丝束延伸至零件边缘,后续进行边缘轮廓铣切时去除。对于内部边界,后续按照已铺放完成铺层边界或使用激光投影仪作为基准,进行手工修整,如图13所示。

图13 手工修整示意图

(3) 内部加强层轨迹生成策略调整。

使用固定角度算法生成的轨迹,由于采用的丝束覆盖率策略为0%,当边界线方向与铺层角度方向相差不大时,会产生狭长的三角区,影响丝束覆盖率,如图14所示。

图14 狭长三角区示意图

可将轨迹重新生成,选择“参考平行”的轨迹生成算法,使用“参考平行”的算法时,需选择一根参考线,后续其他所有轨迹与该参考线平行。如图15所示,对于该形状的加强层,参考线选择图中所示的曲线,生成的铺丝路径以该曲线为基准与其平行,可以提高丝束覆盖率。

图15 生成后的铺丝轨迹

(4) 铺丝轨迹后处理。

选择工装坐标系下的靶标点实测值作为工装定位基准点,沿工装长度方向两侧各选取4个,共计8个靶标点作为基准,选取点所在位置处的垂直于铺贴面的法线作为定位的基准轴线。

(5) 铺丝轨迹仿真。

基于CATIA V5R21 NC TOOL SIMULATION模块创建仿真环境,载入机床轻量化模型,设置加工坐标系,该坐标系与工装的相对位置决定了仿真时工装所处机床工作区域内的位置,应将工装放置于机床仿真模型中间区域,工装沿Z向所在位置应与实际工装摆放位置接近,距离相差不超过100 mm。选取铺丝头、模具、铺贴面作为干涉检查要素,设置安全距离2 mm,当铺丝头与模具或铺贴面之间的距离小于2 mm时,干涉检查报警并记录干涉位置。

3 零件制造

使用生成的铺丝路径程序进行零件的制造,所使用的设备为龙门铺丝机,制造过程如图16所示,温度、压力、铺放速度等铺丝工艺参数选用前述最佳组合,铺丝过程中组与组之间间隙均匀无搭接,无目视可见的褶皱、气泡、翻折等铺丝缺陷,固化后的零件内部无损质量、厚度满足设计指标要求。

图16 零件铺丝制造

4 结论

通过对国产T800材料的基础铺丝工艺性能开展研究,使用基于最大黏接力的评价方法,使用响应曲面法获得了该材料的最佳铺丝工艺参数窗口。基于该工艺参数窗口进行了平面转弯半径铺放试验,获得了该材料的最小铺丝转弯半径。基于该材料、零件结构特点,对零件进行铺丝路径规划,使用龙门铺丝机进行铺丝路径的铺放,并完成了零件的制造,有效地推动了自动铺丝技术在大尺寸复合材料壁板上的应用,多项技术可在其他零件上的推广应用。但是,试验过程中暴露出以下问题:

(1) 计制造一体化程度还需进一步加强。

该零件铺层设计之初未充分考虑自动铺丝工艺自身特点,如最小铺放长度、最小重送距离等铺丝工艺代入的局部边界超差问题,该问题可通过完善设计数模堆栈边界的方式来可解决,提高制造效率和质量稳定性。

(2) 原材料单卷丝束长度需加长。

国产碳纤维丝束每卷丝长约600米,与进口材料每卷3 000余米的长度相差较大,铺放时需频繁换丝,换丝导致设备停机时间较长,严重影响自动铺丝工艺制造效率的发挥。

后续应进一步加强设计制造一体化程度,从设计端进行铺层优化改进,从制造端进行制造效率和质量提升,从材料端提高材料单卷丝束长度、分切质量,多方协同,共同推进自动铺丝技术深度应用。