碳纤维增强双马树脂预浸料的固化变形影响

高爱娟,韩铭,陈丽春,李勇,田俊霞

(中国航空工业集团公司济南特种结构研究所,高性能电磁窗航空科技重点实验室,济南 250023)

复合材料具有各向异性,复合材料制件在热压罐成型固化过程中会经历高温固化成型过程和冷却过程,在成型固化过程中,材料本身存在的热胀冷缩效应、树脂内部发生的交联固化反应、复合材料制件与模具间存在的热膨胀系数的差异、模具内部存在的热传导效率等,均会使复合材料制件的内部产生残余应力,导致复合材料制件固化后的翘曲变形。复合材料制件在室温下的自由形状发生翘曲变形,该现象与理想状态存在一定的差异,通常将这种存在差异的状态称为制件的固化变形[1-4]。通常情况下,固化变形会导致装配成本的升高、密封性差以及减重效率的降低等,从而影响复合材料制件的整体结构强度、使用寿命和机体外形尺寸的控制,严重时会导致复合材料制件的报废,甚至造成更大的经济损失。

何靓等针对复合材料残余应力及固化变形机理开展相关研究,通过对固化工艺相关参数、模具补偿等因素总结了层压复合材料固化变形控制方法,以L型、R型复合材料结构为例进行了固化变形控制,在综合考虑成型精度、效率及成本的前提下提出了相关改进方案,为大型复合材料固化变形控制提供了相关理论基础[5-8]。

笔者选用中航复合材料有限公司提供的ZT7H碳纤维/5429热熔双马树脂预浸料(ZT7H/5429预浸料),其中5429热熔双马树脂符合Q/6S2157-2007要求,ZT7H碳纤维符合CBQB500-028国产碳纤维技术要求。基于多尺度思想,笔者运用试验与实际产品相结合的方法,使用ZT7H/5429预浸料制备层压板和复合材料制件,并综合描述了复合材料层压板在固化过程中模具表面处理方式、铺层角度、铺层厚度以及铺层尺寸等因素等对复合材料层压板固化变形的影响,旨在为今后实际生产提供一定的理论依据。

1 实验部分

1.1 主要原材料

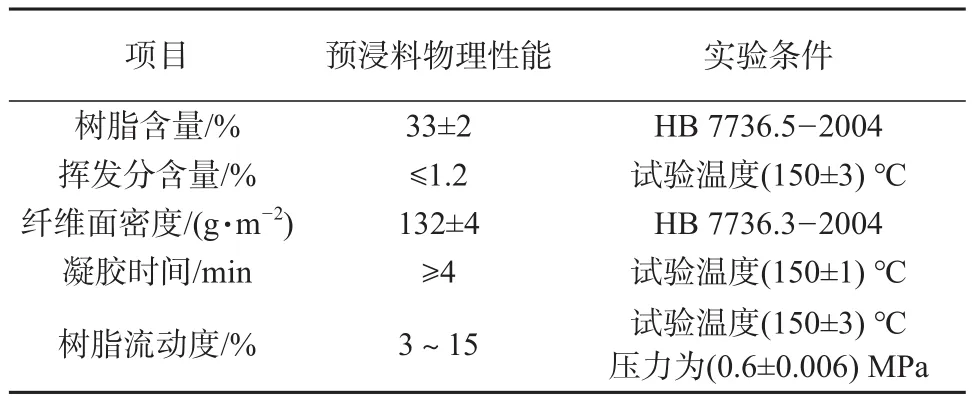

预浸料:ZT7H碳纤维/5429热熔双马树脂预浸料(ZT7H/5429),中航复合材料有限公司,其物理性能见表1。

表1 预浸料物理性能

1.2 主要仪器及设备

自动下料机:Gerber DCS2500型,美国格柏科学有限公司;

平板模具:厚度15 mm,济南标美精密机械有限公司;

热压罐:Ø2 m×4 m,无锡市锦铠锅炉有限公司。

1.3 固化工艺

试验件平板的固化工艺参数:室温下抽真空至真空度不小于0.095 MPa,以不高于3 ℃/min的升温速率升温至(100~150)℃,加压(0.6~0.7) MPa;继续升温至(150±5)℃,保温(0.5~1.5) h;继续升温至(180±5) ℃,保温(2~3) h;保持压力,继续升温至(200±5) ℃,保温(4~5) h,然后自然降温至60 ℃以下出热压罐。固化前检查真空袋是否有泄露。

2 层压板固化变形影响因素分析

采用ZT7H/5429预浸料,选用钢质模具,使用手工铺贴预浸料,采用热压罐成型工艺成型样品。

2.1 模具表面处理方式的影响

模具的导热性能或其结构形式等都会对复合材料层压板的固化温度场分布有一定的影响,而固化温度场的分布情况会影响层压板内残余应力的分布以及应力大小[8-10]。因此,模具是影响复合材料层压板固化变形的主要因素之一。

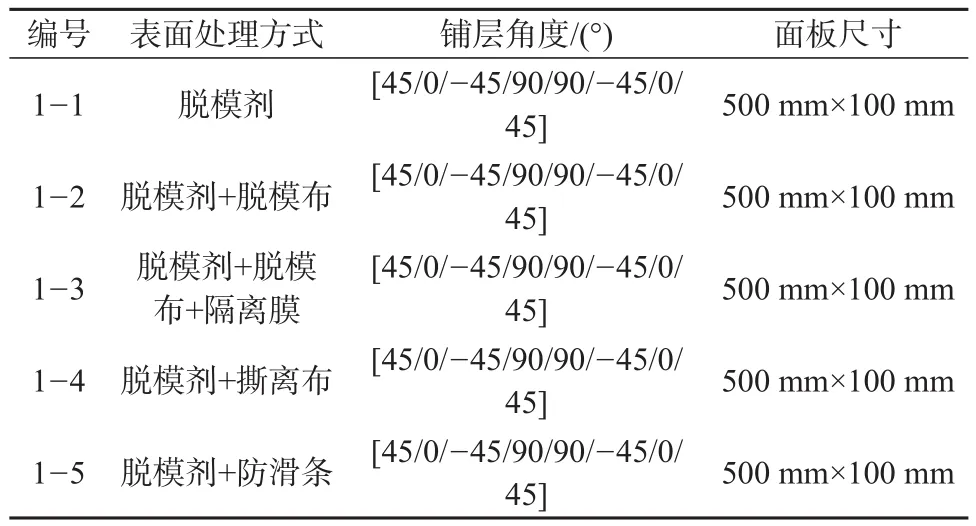

使用之前,模具表面一般需要进行特殊处理,通常采用涂抹脱模剂方法。但是模具不同的表面处理方式可能会对层压板的固化变形现象有一定的影响,因此选定厚度为1 mm的复合材料层压板,用不同表面处理时制件铺层角度及尺寸见表2。

表2 不同表面处理方式时制件铺层角度及尺寸

2.2 铺层角度的影响

一般情况下,复合材料热膨胀系数的各向异性主要是由纤维和树脂间的线膨胀系数的差异导致的[11]。因此,层压板的铺层方式决定着层压板内部各方向的热膨胀系数,非对称铺层试样的各层之间将产生热变形不匹配,从而引发复合材料层压板的翘曲变形。因此,层间热变形不一致也是影响复合材料层压板固化变形的主要因素之一。

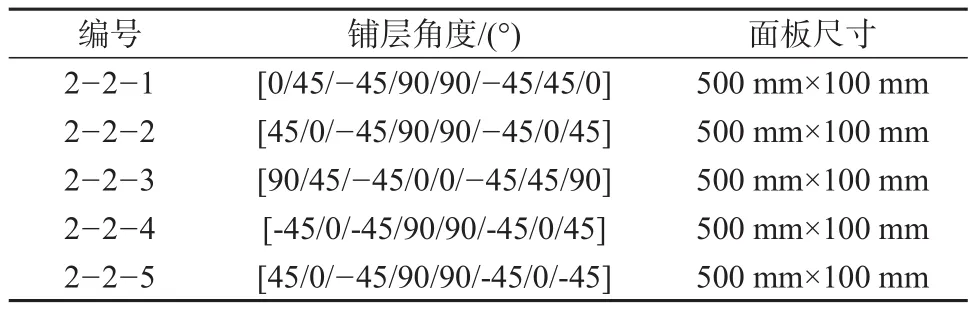

选定厚度为1 mm的复合材料层压板,铺层相同但铺层角度不同时制件的尺寸数据见表3。

表3 不同铺层角度时制件尺寸

2.3 厚度的影响

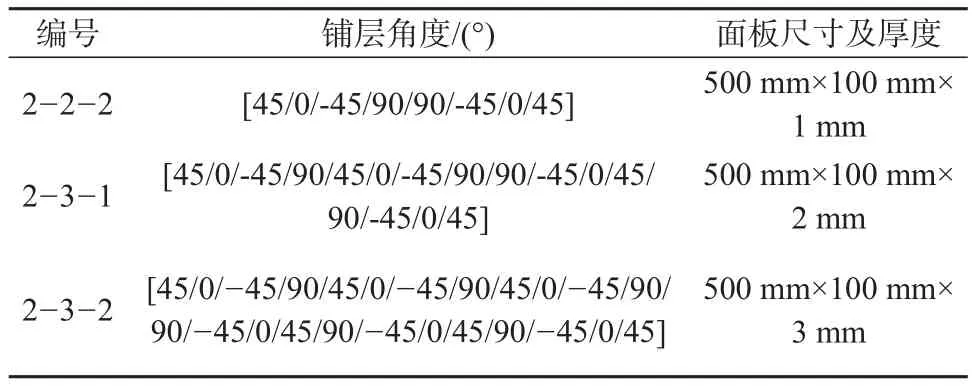

一般情况下,固化变形量会随着平板厚度的增加而降低,因此,探究了平板厚度对固化变形量的影响,表4为三种不同厚度(1,2,3 mm)时层压板铺层角度及尺寸。

表4 不同铺层厚度时制件铺层角度及尺寸

2.4 铺层尺寸的影响

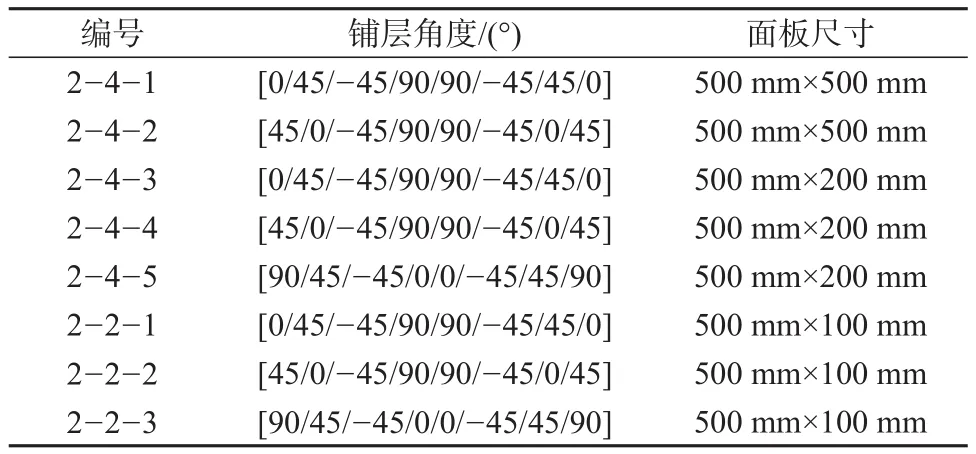

复合材料制件的尺寸是影响固化变形的重要因素之一。当层压板长度较长时,其固化变形表现为截面回弹和长度翘曲两种因素叠加的结果[12],通常来说,层压板尺寸越大且越规整,固化变形量更小。表5为固定厚度为1 mm,复合材料层压板选用不同铺层尺寸时的铺层角度。

表5 不同层压板尺寸时制件铺层角度

3 层压板固化变形影响因素的结果与分析

复合材料层压板固化结束后,每隔50 mm取一个网格,使用测厚平台测试层压板的每一个网格点在自由状态下的厚度和固化后的实际厚度,并计算层压板的变形量。

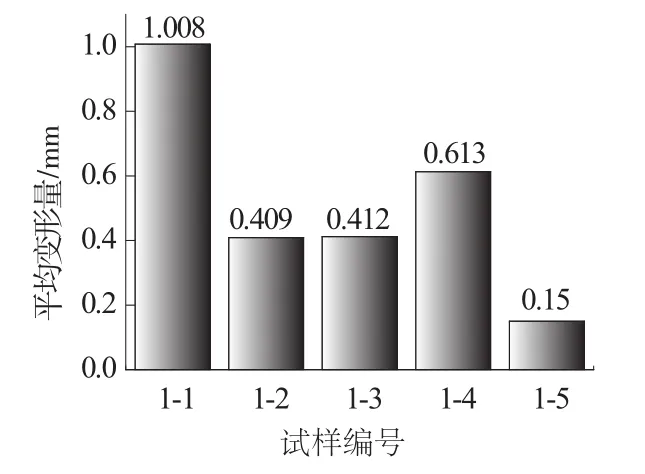

3.1 模具表面处理方式对固化变形的影响

图1为不同表面处理方式时复合材料制件的变形量。图1的数据说明,对模具进行不同的表面处理对层压板的固化变形是有显著影响的。仅采用脱模剂进行处理时,层压板的翘曲量明显高于其他四种的处理方式,上述数据也表明仅采用脱模剂处理时,模具面内作用最为显著,该现象与试验测试结果一致[13]。采用脱模剂加脱模布、隔离膜对模具表面进行处理时,固化过程中模具的作用力基本是恒定的而且滑移作用最小。采用脱模剂加撕离布对模具表面进行处理时,此时层压板的变形量较仅采用脱模剂时低,较其余三种处理高,可能是由于撕离布被撕除后,层压板表面的树脂层复制了撕离布的纹理,并在撕离布的经纬度交叉处所对应的复合材料层压板表面形成了凸起和凹陷,从而影响复合材料表面的平整度[14]。采用脱模剂加防滑条对模具表面进行处理时,层压板的变形量最低,效果最优越,说明防滑条在层压板固化时可能会提高模具的粗糙度,在固化变形时起到了拉拽预浸料的作用,从而减少了层压板固化后的变形量。

图1 不同表面处理方式时制件的变形量

因此,可通过对模具表面进行处理来减少制件的固化变形量。

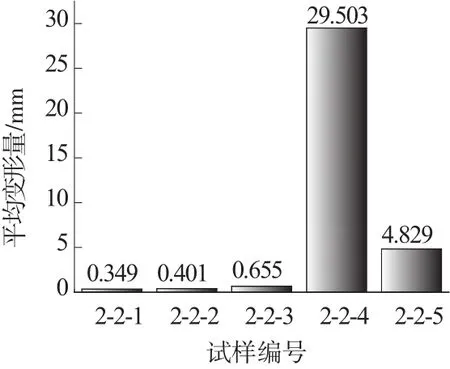

3.2 铺层角度对固化变形的影响

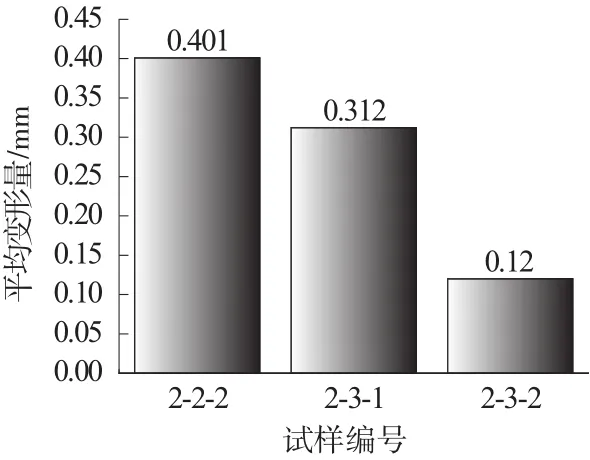

2-2-1,2-2-2,2-2-3层压板属于准各向同性铺层,当90°铺层位于贴模面时(2-2-3)层压板的最终变形量与45°铺层的变形量(2-2-2)相差不大,当0°铺层位于贴模面时(2-2-1)层压板的最终变形量最小,这是因为当0°铺层位于贴模面时,能够增加层压板沿0°方向上的弯曲刚度[4,15]。该结果会使层压板在降温过程中受模具热膨胀系数的影响减小,即提高了层压板抵抗0°方向上固化变形的能力,试验结果也证明了这一点。

图2为非对称铺层平板的翘曲变形照片。非对称铺层层压板固化后脱模,试样翘曲明显(2-2-4和2-2-5),如图2所示。将层压板平放在平板模具上,使用高度尺多次测量层压板隆起的高度,多次测量并取平均值。这是因为2-2-4和2-2-5层压板铺层不对称,使复合材料层压板的刚度矩阵出现了压弯耦合的刚度矩阵,从而使层压板内部不对称性程度加剧,固化后变形量明显增加。不同铺层角度时制件的变形量示意图见图3。采用对称结构可以有效地降低层压板的收缩与固化变形。

图2 非对称铺层平板的翘曲变形

图3 不同铺层角度时制件的变形量

3.3 铺层厚度对固化变形的影响

图4为不同铺层厚度时制件的变形量。由图4可知,在不考虑模具作用时,层压板的固化平均变形量随着平板厚度的增加而降低。对于遵循对称铺层准则的层压板来说,该现象是由于随着层压板厚度的增加,平板的抗弯刚度和结构刚度逐渐增加,平板抵抗变形的能力也不断提高,树脂分布不均匀和模具作用对层压板形状的影响作用越小,复合材料制件固化完成后内部的残余应力及应变也会变小,从而使得复合材料层压板固化变形量显著降低[15-16]。理论及试验结果均表明薄板比厚板更容易发生固化变形现象。

图4 不同铺层厚度时制件的变形量

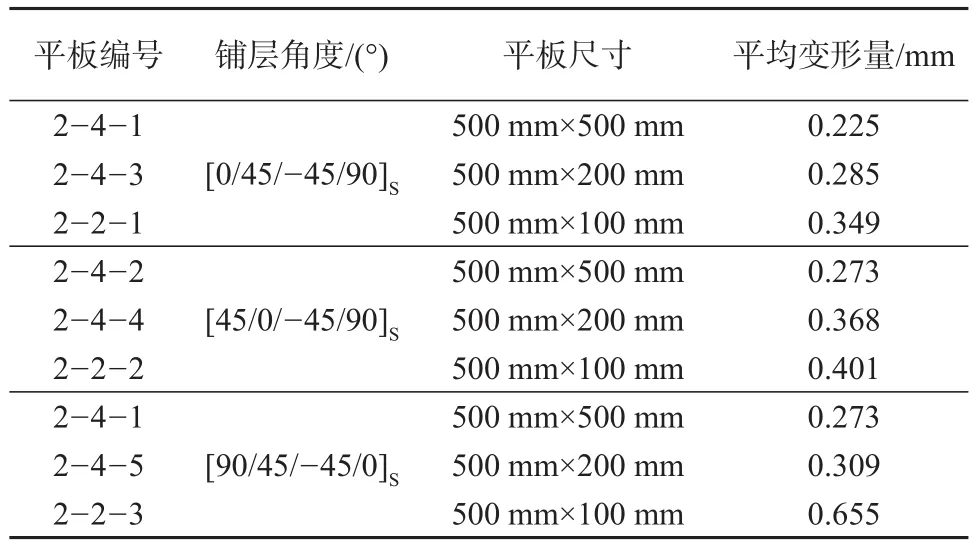

3.4 铺层尺寸对固化变形的影响

表6为不同铺层尺寸及角度时制件的变形量。由理论分析以及试验结果可知,层压板翘曲程度与长度呈线性关系,长方形的层压板变形量稍大于正方形的层压板,而且长宽比越大,变形量越大。这是因为正方形的层压板受力较长方形的层压板来说,受到的平均应力小,因此固化后变形量小。

表6 不同铺层尺寸及角度时制件的变形量

4 产品固化变形的结果与分析

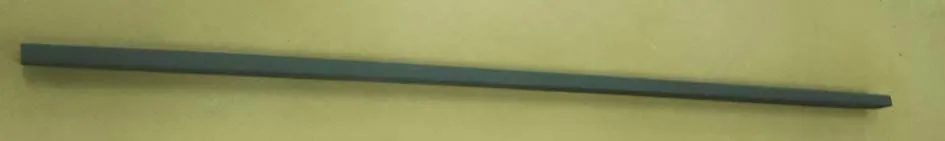

某制件使用ZT7H/5429碳纤维增强双马树脂预浸料进行成型。当采用对称铺层方式时([45/0/-45/90/90/-45/0/45]),制件固化后变形量较小,见图5。而采用非对称铺层时([-45/0/-45/90/90/-45/0/45]),随着制件长度的增加,固化变形量逐渐增加,甚至出现扭曲变形的情况,见图6,这与层压板的实验结果类似。这是由于采用非对称铺层时,制件内部各方向的热膨胀系数不同,从而导致铺层之间产生相互作用,层间也会产生热残余应力,最终导致复合材料制件固化变形现象的产生。

图5 采用对称铺层方式时制件固化后示意图

图6 采用非对称铺层方式时制件固化后变形示意图

5 结论

针对ZT7H/5429预浸料,分析并探究了影响复合材料层压板固化变形的影响因素,影响层压板固化变形的因素有很多,而且各种因素之间可能会存在叠加或者协同效应,从而导致复合材料层压板的变形。

(1) 仅采用脱模剂对模具进行表面处理时,层压板变形量最大;采用脱模剂加防滑条对模具进行表面处理时,层压板变形量最小;其他几种表面处理方式均对变形量有一定的改善。因此,可通过对模具表面进行处理来减少固化变形。

(2) 层压板采用对称铺层时变形量较小,采用非对称铺层时,固化后变形量明显增加。因此,采用对称结构可有效地降低层压板的收缩与固化变形。

(3) 随着层压板厚度的增加,平板的抗弯刚度和结构刚度逐渐增加,平板抵抗变形的能力也不断提高,因此,固化变形量随层压板厚度的增加而减小。

(4) 长宽比越大,层压板固化后变形量越大,因此,铺层尺寸越规整,层压板固化变形量越小。