基于Moldflow的双色IMD塑件模具设计与仿真

李保,王正才,黄铭涛,胡铭杰,俞建成

(1.宁波职业技术学院,浙江宁波 315800; 2.宁波高发汽车控制系统股份有限公司,浙江宁波 315100;3.宁波镇海质谱技术研究院,浙江宁波 315200)

膜内装饰(IMD )技术是能同时实现部件注塑和表面装饰的新型装饰技术,集功能性与美观性为一体,也是目前汽车内饰生产工艺中成本最低、效率最高的技术[1]。双色注塑成型指将两种不同材质或不同颜色的材料分别塑化,然后按顺序或同时注入模腔而得到两种不同材质或不同颜色的塑料成型制品的注塑成型工艺,它属于两次注塑成型工艺的一种[2]。Moldflow是一款用于模具成型设计的软件,可及时发现模具设计过程中存在的问题,常用于加工工艺参数的前处理,以达到降低研发周期和生产成本的目的[3-6]。双色IMD技术同时具有IMD和双色注塑成型的优点,集精致外观和复杂结构于一体,逐渐受到汽车零部件厂家的青睐。但是,由于膜片位于一次成型和二次成型的中间部位,两次成型时熔体会损伤到膜片,模具设计和注塑工艺要求高,仅依赖经验进行模具设计后,产品容易出现较多缺陷,如浇头侧跑胶严重、装饰件3D纹理不清晰,纹理发生严重变形等[7-8]。笔者针对该问题通过Moldflow对塑件进行预处理,能够有效地模拟两次成型的注塑过程,优化模具结构和注塑参数。从模具结构的进胶口尺寸入手,经过多次模拟对比进胶口尺寸更改前后的充填动画和填充压力分布情况,最终完成终版模具结构的模拟仿真,依据对应参数完成模具加工,并成功注塑完成符合要求的产品。

1 塑件结构与工艺

1.1 塑件结构分析

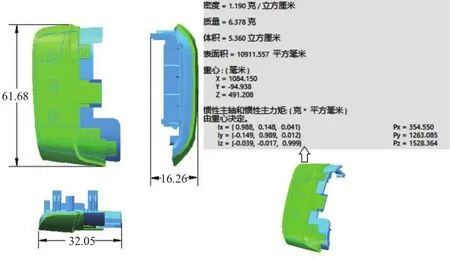

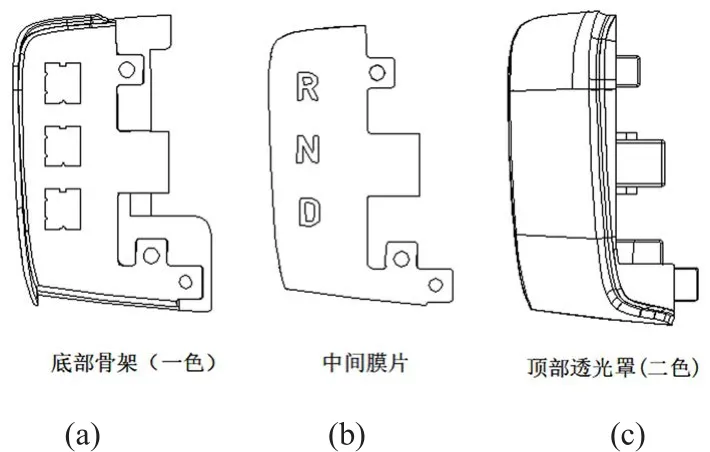

笔者研究的标牌是一种要求较为严苛的塑件,该零件要求具有复杂结构、高透光度及清晰的指示作用,需要满足基本性能试验、环境试验、耐刮擦试验、外观试验和灯光试验。环境试验中,耐热性试验和耐光老化试验要求较高,耐热性试验要求产品在100 ℃的环境下,持续144 h后,产品外观良好,无发白或开裂现象。耐光老化试验按GB/T 32088-2015进行相关的试验和评价。塑件的结构如图1所示,标牌尺寸为61.68 mm×32.05 mm×16.26 mm,密度为 1.19 g/cm3,质量为 6.38 g,体积为 5.36 cm3,表面积为10 911.56 mm2,收缩率为0.5%。标牌背面具有卡扣等复杂结构,正面具有良好的透光性,在骨架里灯珠的照射下,能清晰均匀地指示出R,N,D字符,形成对驾驶员操作电子换挡器后的有效反馈。结合产品指示灯立体感强的要求,塑件采用双色模完成,中间部分采用带油墨的印刷膜片,产品结构分解图如图2所示。

图1 标牌结构图

图2 标牌结构分解图

1.2 塑件工艺分析

标牌整体需满足耐热性试验,一色底部的卡扣需满足强度要求,一色、中间膜片和二色应具有强结合力,因此,一色、中间膜片、二色均采用聚碳酸酯(PC)材质。PC材质具有优异的力学性能、透明性能和较高的耐热性能等,被广泛应用于电子电气、光盘、建材以及汽车等领域[9],但PC的耐磨和耐光性能不能满足使用要求,传统PC面罩一般采用外喷UV漆工艺[10]。由于整件需满足耐刮擦试验,因此,整件注塑完成后需进行UV喷涂以实现较好的耐磨性能。

该标牌采用Makrolon生产的PC 2405,注塑加工主要的参数:料筒温度为268 ℃,注塑压力12 MPa,保压时间6 s,螺杆转速20 r/min。

1.3 模型建立

首先把产品三维分成三部分,包括底部骨架、膜片、顶部透光罩。仿真模型为底部骨架模型和顶部透光罩,把两个模型分别另存为“*.stp”格式,然后导入到CAD doctor软件中进行模型简化,最后把“*.igs”格式文件导入到Autodesk Moldflow Synergy 2017进行模流仿真。

2 Moldflow模拟分析

2.1 网格分析

一般用Moldflow进行CAE分析时,双层面网格数量最好不要超过3.5×105。尤其是表面是曲面的大型塑料件[11]。对于底部骨架模型,分析采用双层面网格,网格各项指标满足要求,产品网格如图3所示,底部骨架网格统计数据见表1。从网格划分结果可以得到,最大纵横比为91.84,最小纵横比为1.11,平均纵横比为6.10,无自由边、多重边,无匹配不正确单元,无相关单元、无重叠单元,整体网络划分质量好,模型可用于模流分析。

图3 底部骨架网格

表1 底部骨架网格统计数据表

对于顶部透光罩模型,分析仍采用双层面网格,网格各项指标满足要求,产品网格如图4所示,顶部透光罩网格统计数据见表2。从网格划分结果可以得到,最大纵横比为87.71,最小纵横比为1.11,平均纵横比为4.92,无自由边、多重边,无匹配不正确单元,无相关单元、无重叠单元,整体网络划分质量好,模型可用于模流分析。

图4 顶部透光罩网格

表2 顶部透光罩网格统计数据表

2.2 浇注系统设计

模具的浇注系统是模具设计的重要组成部分,浇注系统决定了成型过程熔体的流动,对成品的成型周期、产品的外观质量及产品的力学性能均有影响[12-13]。为了保证产品的质量,冷浇口类型为潜进胶,冷浇口尺寸为6 mm×1.5 mm,冷流道尺寸6 mm,底部骨架和顶部透光罩的胶口位置图,如图5所示。进胶口位置对于模具而言至关重要,浇口的位置关系到模具内熔融塑料的流动情况,并影响塑件成品的质量[14-15]。即便对于非IMD的普通注塑件而言,不同的进胶口,塑料件冷却形态差异较大,从而使塑件的强度和韧性差异明显。对于IMD而言,不仅要考虑强度和韧性,还要考虑高温熔体对膜片的影响。一般,进胶口要尽量远离膜片上的颜色差异较大图文区域,其次尽量采用点进胶、潜伏进胶、牛角进胶。二次注射成型主要考虑浇口对外观的影响,最好采用潜伏浇口,采用点浇口会影响外观[16]。若采用普通进胶,一定要设置熔体的缓冲区域,防止熔体侧面直冲膜片,从而使膜片油墨冲散。

图5 胶口位置图

2.3 模流分析数据

根据浇注系统的设计,在Moldflow中分析影响底部骨架和顶部透光罩成型外观质量和尺寸的条件。对于底部骨架而言,产品体积、冷浇口和冷流道体积为3.782 cm3,熔体温度为300 ℃,模具温度为100 ℃,填充控制为0.8 s,填充/保压转换控制及转换时填充百分比为97%,保压压力为55.83 MPa,产品投影面积为12.366 cm2。底部骨架模流分析数据如图6所示。

由图6a可知,速度压力转换时,所需的最大填充压力为55.83 MPa,压力小于注塑机最大注射压力的70%,压力合理。熔体流动前沿温度的最高温度为307.3 ℃,最低温度为282.4 ℃,产品主要外观面温度差为4 ℃,小于20 ℃,最低温度发生筋位区域,因此,流动前沿温度不会导致外观表面质量问题,如图6b所示。根据图6c可知,剪切速率最高达8 640.0 1/s,最大剪切速率发生在浇口区域。由图6d可知,彩色线为产品熔接线。由图6e可知,型件的缩痕尺寸为0.02 mm,满足要求。由图6f可知,产品在0.755 5 s内完成填充,填充良好,无短射。

图6 底部骨架模流分析数据

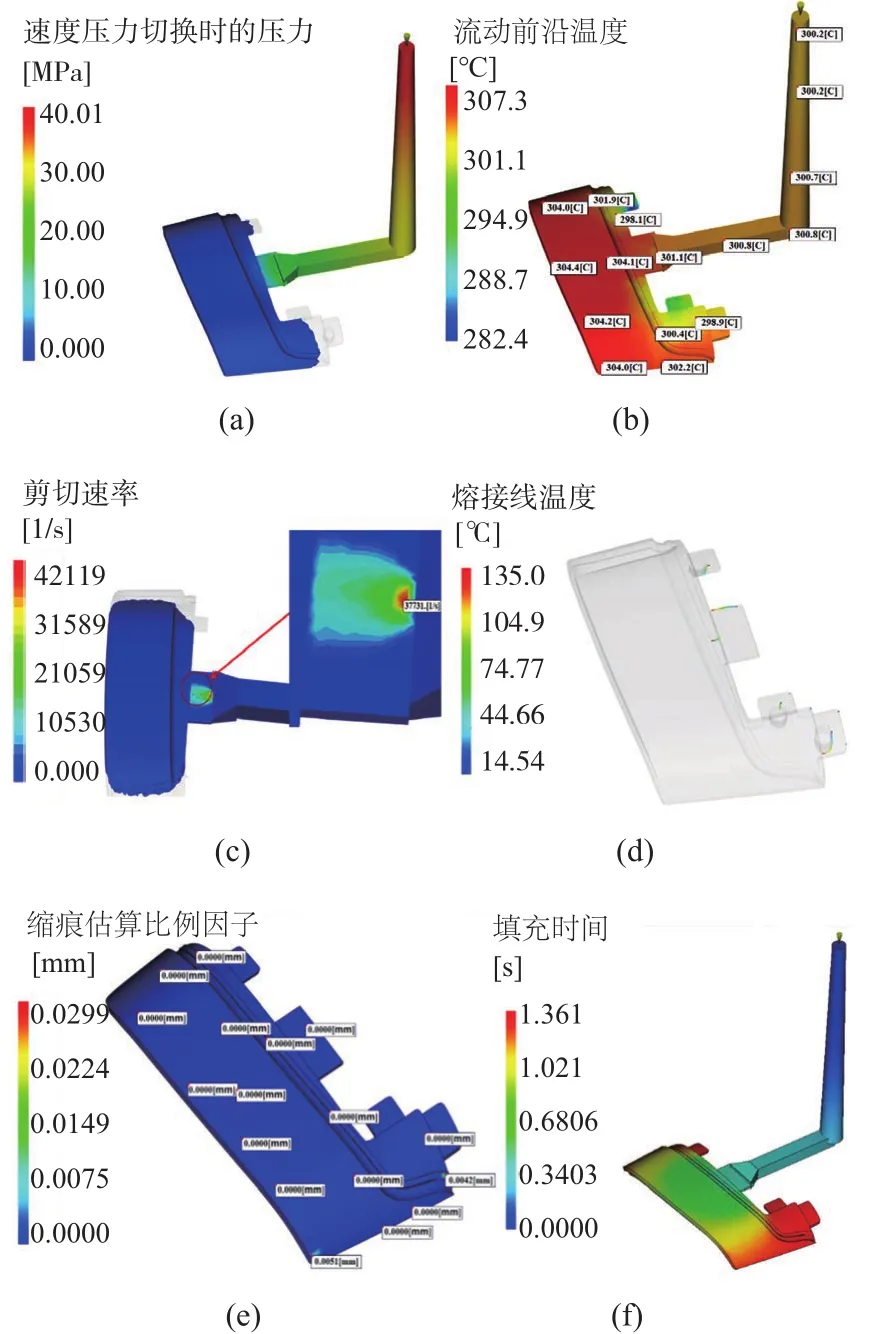

对于顶部透光罩而言,产品体积、冷浇口和冷流道体积为5.990 cm3,熔体温度为300 ℃,模具温度为100 ℃,填充控制为1.36 s,填充/保压转换控制及转换时填充百分比为97%,保压压力为40.01 MPa,产品投影面积为22.401 cm2。顶部透光罩模流分析数据如图7所示。由图7a可知,速度压力转换时,所需的最大填充压力为40.01 MPa。熔体流动前沿最高温度为305.1 ℃,最低温度为278.1 ℃,产品主要外观面温度差为4 ℃,小于20 ℃,最低温度发生筋位区域,因此,流前温度不会导致外观表面质量问题,如图7b所示。根据图7c可知,最大剪切速率发生在浇口区域,为421 191/s。由图7 d可知,彩色线为产品熔接线,此产品外观表面无熔接线产生。根据图7e所示,缩痕峰值为0.029 9 mm,此产品外观表面无可见缩影产生。由图7f可知,产品在1.361 s内完成填充,填充良好,无短射。

图7 顶部透光罩模流分析数据

通过以上模拟仿真可知,经过多次优化后的进胶口尺寸、位置符合要求,模拟成型后的尺寸准确,且外观质量满足要求。

3 模具结构设计

通过以上基于Moldflow的模拟分析,完成了产品的模具结构设计,包含底部骨架模具和顶部透光罩模具。

以下从分型面设计、顶出机构设计、冷却系统设计及整体结构设计方面介绍模具的设计过程及工作原理。

3.1 分型面设计

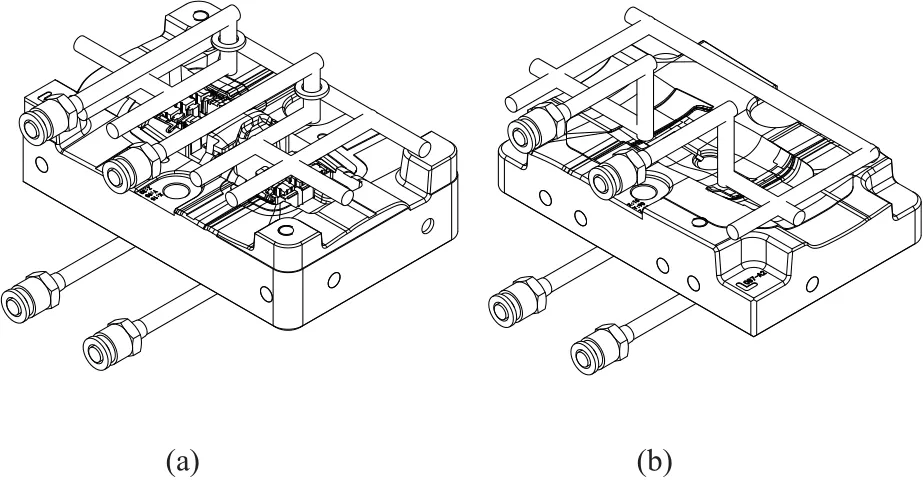

图8为塑件的模具分型面位置及模具结构,如图8a所示,底部骨架的凸模部分和顶部透光罩凸模部分相同,底部骨架和顶部透光罩凹模部分不同,如图8b所示,为底部骨架凹模结构。如图8c所示,为顶部透光罩凹模结构。通过图示可以看出,双色IMD件模具结构与普通双色件分型结构近似,但是在设计过程中要考虑到IMD膜片的厚度,防止因膜片问题导致二色顶部透光罩结合力不足。

图8 分型面位置及模具结构

3.2 顶出机构设计

底部骨架模具和顶部透光罩模具的顶出机构设计完全相同,并且交替工作,如图9所示,为顶出机构的模具机构,顶出机构采用顶针顶出,考虑到受力均衡,一共采用七根顶针构成,布置于产品的中部和两侧,其中四根受到空间限制的影响顶部采用扁顶针,上段部分设计轨道定位防止顶针旋转。

图9 顶出结构

3.3 冷却系统设计

图10为顶出结构。如图10a所示,分别为动模冷却系统和定模冷却系统,由于底部骨架模具和顶部透光罩模具动模部分完全相同,因此其冷却管道布置也一致,均布置在产品周边,一侧为进水口,另一侧为出水口。底部骨架模具和顶部透光罩模具的定模结构近似,为便于加工,冷却管道采用相同的方案,如图10b所示。因产品顶部尺寸要求精度要求高、且顶部透光罩模具的动模部分需满足产品高质量外观要求,冷却管道布置在整个产品周围。

图10 顶出结构

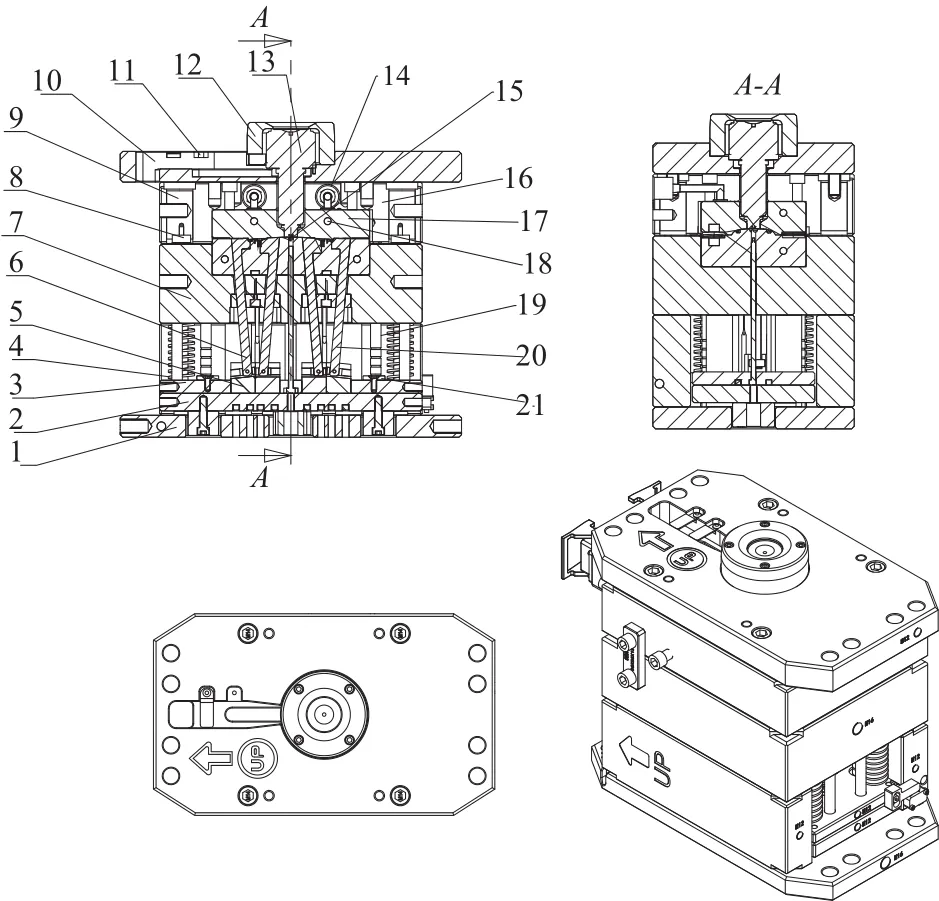

3.4 整体结构设计

如图11所示,为底部骨架模具的整体结构图,模具的主要零件有动模座板1、动模板7、定模板9、定模座板10、模芯17。顶部透光罩的模具结构和底部骨架近似,动模部分完全相同,唯一不同为定模的模芯部分。在注射生产时,两副模具同时完成合模和分模,一次成型和二次成型的成型时间相同。一次成型完成后,动模旋转180°与第二型腔的定模构成一套完整的模具完成第二次注射。

图11 模具内部结构图

塑件注塑成型的工作过程如下:

(1) 底部骨架动模部分和顶部透光罩动模部分均安装到双色注塑机的左侧,底部骨架定模部分和顶部透光罩定模部分均安装到双色注塑机的右侧,将烘烤好的底部骨架颗粒料即色模粒和PC的混料放入一色料筒内,将烘烤好的顶部透光罩颗粒料即透明PC放入二色料筒内。

(2) 等待模具温度合适后,右半侧注塑机带动底部骨架定模部分和顶部透光罩定模部分向左运动,合模后,塑料颗粒熔融后经流道、胶口进入到模腔中,并在型腔中充满、保压、冷却成型。

(3) 底部骨架成型后,双色模注塑机左侧部分旋转180°,底部骨架动模部分和顶部透光罩动模部分交换位置,如图8所示,此时一色底部骨架已在顶部透光罩动模位置,此时把IMD膜片放入顶部透光罩的动模位置,再合模,二色顶部透光罩可注塑完成。

(4) 注塑完成后,底部骨架定模部分和顶部透光罩定模部分向右运动,分模完成。此时的塑件仍在模具中,然后,整个动模的垫块2和连接板3受力移动,在左斜顶6和右斜顶20的作用下,塑件从模具中脱离处理,取出注塑完成的塑件,进入下一个注塑周期。

4 结论

以IMD双色塑件为例,利用Moldflow软件对塑件进行了模拟分析,由结果可知,胶口的位置和尺寸均符合要求,一次成型时,速度压力转换时所需的最大填充压力为55.83 MPa,成型温度282.4~307.3 ℃,型件的缩痕尺寸峰值为0.02 mm。二次成型时,速度压力转换时所需的最大填充压力为40.01 MPa,成型温度为278.1~305.1 ℃,型件的缩痕尺寸峰值为0.03 mm。根据塑件结构特点,把带有卡扣的复杂结构做在动模处,利用斜顶把塑件从模具中分离,且定模处结构简单,容易实现产品表面粗糙度的要求。通过以上仿真与设计,解决了胶口位置、胶口尺寸及注塑工艺参数难以确定的问题,使产品的外观质量和性能得到了显著提高。