二氧化硅的表面处理及其在尼龙6中的应用

郑骏驰,刘继丹 ,孟征,孙兆懿 ,钱晶

(1.北京化工大学,北京 100029; 2.北京航天凯恩新材料有限公司,北京 100074; 3.北京航天试验技术研究所,北京 100074)

尼龙6树脂(PA6)是一种热塑性高分子材料,具有半结晶性,是尼龙系列产品中产量最大的品种[1]。在性能方面,纯PA6的力学性能较好,能够耐受腐蚀,且有自熄性,因此在机械制造、电子电器、汽车零部件、运动器材、建筑材料等领域应用非常广泛[2]。近年来,各行业对于尼龙制件的性能要求也越来越高,尤其是在耐热性、强度及韧性等方面,纯尼龙自身的性能已经很难满足制品的相关要求。为此,研究者们尝试以共聚共混、填充、增强、分子复合等方式对PA6进行了改性,使其整体性能进一步提高,满足不同行业对尼龙性能的预期要求[3]。

使用无机组分增强是目前常用的PA6改性方法,其中,使用微纳米的无机颗粒是该方法的一个重要分支。前人研究已经证实,由于微纳米颗粒的比表面积大、表面活性基团多、结合尼龙的方式多样,将其与尼龙复合是提高材料整体力学性能的有效方法[4]。同时,微纳米无机颗粒也能够影响尼龙的结晶,少量加入还能够提高材料的熔点及耐热性[5]。此外,微纳米无机颗粒对提升尼龙的耐磨性及阻燃性也有帮助[6]。更为重要的是,在尼龙中使用微纳米无机颗粒进行增强与其他改性方法并不冲突,甚至还有一定的协同作用。因此,玻纤增强尼龙、阻燃尼龙、增韧尼龙等尼龙复合材料中,也会选择性地加入少量微纳米无机颗粒以进一步提高整体性能[7]。

二氧化硅是一类重要的微纳米无机颗粒,其初始粒子具有40 nm以下的粒径,比表面积达到150 m2/g以上,表面暴露着大量的羟基。在橡塑材料中,二氧化硅普遍作为增强组分使用[8]。然而,二氧化硅粒子在表面羟基的作用下容易相互吸附结合,形成大尺度的不规则聚集体,这影响了二氧化硅对聚合物材料的增强能力。不过也正是利用二氧化硅表面含有大量羟基的特点,才能够引入助剂在二氧化硅表面进行物理吸附或化学接枝,使二氧化硅的表面处理成为可能[9]。表面处理后的二氧化硅不但能够以更低的聚集尺度在聚合物中均匀分散,还能够与聚合物间形成化学结合,对材料整体性能的调整提高作用更为显著。能够实现二氧化硅表面处理的助剂种类多样,前人依据助剂的结构特征,将其具体分为硅氧烷结构偶联剂、醇酯类表面活性剂和有机低聚物等几类。硅氧烷结构偶联剂具有两种不同化学性质的基团,可以同时与无机物和有机聚合物发生反应,从而在聚合物大分子及无机颗粒间构建所谓的“偶联桥”作用,该作用下,有机-无机组分结合强度显著提高,从而使复合材料综合性能得以提升[10]。然而硅烷偶联剂也会在表面处理二氧化硅的过程中,通过水解产生的羟基发生脱水缩合反应生成自聚集体,影响表面处理二氧化硅的效率。醇酯类表面活性剂同样能够利用末端羟基与二氧化硅表面羟基间发生脱水缩合反应,使烷氧基取代羟基,以此有效抑制二氧化硅的自聚集,同时醇酯类表面活性剂具有较长的有机链段,能够进一步降低二氧化硅的极性,对二氧化硅的分散性改善提升巨大,通过分散性改善提升二氧化硅对聚合物的增强效果[11]。然而,醇酯类表面活性剂一般无法与聚合物进行化学结合,有机-无机组分结合强度无法得到有效改善,这使得使用醇酯类表面活性剂表面处理的二氧化硅在增强聚合物中的效率相对有限。此前也提出了引入隔离结构硅烷改性剂对二氧化硅进行表面处理的方法,得到的表面处理二氧化硅在改善复合材料动、静态性能方面作用显著[12]。

笔者尝试引入脂肪醇聚氧乙烯醚(AEO-9)与γ-氨丙基三乙氧基硅烷(KH-550)进行复配混合,得到复合表面处理助剂(CSA),这一设计制备复合表面处理助剂的方法相对于前人仅使用单一表面处理助剂的方法有所创新。作为一种具有羟基末端及聚醚结构的非离子表面活性剂,AEO-9不但能够通过末端羟基与二氧化硅表面暴露的羟基结合实现化学接枝,同时能够通过聚醚结构与二氧化硅表面羟基间的氢键作用,充分覆盖在二氧化硅表面,由此显著降低二氧化硅表面暴露的羟基量,弱化二氧化硅自聚集能力,从而降低其粒径并改善其在聚合物中的分散性。而KH-550也能够通过硅氧烷结构与二氧化硅表面暴露的羟基结合实现化学接枝,并且通过氨基与PA6分子反应,由此使二氧化硅与PA6分子间形成化学结合作用,改善增强效率。KH-550在复配了AEO-9之后,水解时KH-550分子的相互接触受到AEO分子阻碍,自聚现象能够得到抑制,这有利于提升其表面处理二氧化硅的效率。

笔者通过对纯二氧化硅、KH-550表面处理二氧化硅、CSA表面处理二氧化硅的表征,证实了CSA与二氧化硅的成功结合,并确定了其改善二氧化硅分散状态的优异效果。同时,通过表面处理二氧化硅对PA6制品热力学性能、力学性能的影响,证实其应用效果。本研究期望能够提出切实可行的提升二氧化硅增强PA6效率的技术方案,以此满足国内汽车、电子电器行业对于高强度、高耐热PA6复合材料的需要。

1 试验部分

1.1 主要原料

二氧化硅粉体(PS):VN3,工业级,德固赛(青岛)有限公司;

脂肪醇聚氧乙烯醚(AEO-9):平均分子量582,工业级,巴斯夫(中国)有限公司;

γ-氨丙基三乙氧基硅烷:KH-550,工业级,南京能德化工有限公司;

PA6:YH800,中石化巴陵石油化工有限公司;

乙醇:分析纯,北京化工厂。

1.2 主要设备及仪器

高速搅拌机:EUROSTAR 20型,德国艾卡公司;

电热鼓风干燥箱:DF205型,北京京通仪器厂;

双螺杆挤出机:SHJ-26 型,江苏诚盟装备股份有限公司;

注塑机:SA900/260 型,浙江宁波海天塑机集团有限公司;

热失重(TG)分析仪:TGA 1型,瑞士梅特勒—托利多公司;

傅里叶变换红外光谱(FTIR)仪:TENSOR 27型,德国布鲁克公司;

激光粒度分析仪:Zetasizer Nano ZS型,英国马尔文公司;

扫描电子显微镜(SEM):S-4700型,日本日立公司;

差示扫描量热(DSC)仪:DSC 1型,瑞士梅特勒—托利多公司;

万能试验机:UTM-1422 型,承德金建检测仪器有限公司;

复合式冲击试验机:ZBC7251-B型,美特斯工业系统有限公司。

1.3 CSA的制备

向烧杯中加入1∶1.2的AEO-9与KH-550,调节温度至40℃,搅拌混合30 min,该过程始终保持搅拌速率为300 r/min,制备得到CSA。

1.4 KH-550及CSA对二氧化硅的表面处理

向烧杯中加入1.5∶8.5的水和乙醇,滴加盐酸将溶液的pH值调整至4~5。取溶液量1%的KH-550或CSA,加入烧杯中,充分混合均匀后,70℃下搅拌反应4~6 h,制备得到KH-550及CSA的水解产物。

称量烧杯中KH-550或CSA质量9倍的PS粉体,加入到上述烧杯中,加热至70℃,继续搅拌反应5 h,该过程保持搅拌速率为500 r/min,即可完成对二氧化硅的表面处理,得到相应浆液。用电热鼓风干燥箱在80℃对所得浆液进行脱水干燥,24 h后,得到完成表面处理的二氧化硅粉体,使用KH-550进行表面处理的PS记作KMS,使用CSA进行表面处理的PS记作CMS。

将PS,KMS,CMS各取2 g,在索氏提取器中使用乙醇抽提24 h。抽提后的PS,KMS及CMS再次放入80℃的烘箱中进行脱水干燥,12 h后取出两种样品,以备进行表征分析。

1.5 PA6复合材料的制备

将PA6、二氧化硅等主要原料根据需要混合后,在主喂料口加入长径比为40∶1的挤出机中,挤出机温度设定在210~240℃,挤出的熔融PA6经过2 m冷水的水槽冷却后,切粒得到PA6复合颗粒。将挤出后的PA6颗粒在100℃下干燥4 h后,用注塑机制备样条,注塑机各段温度设定在230~250℃,注射压力85 MPa,保压压力60 MPa,保压时间6 s,冷却时间15 s。

1.6 测试或表征

(1) FTIR分析。

取溴化钾粉末研磨后,分为3份,分别加入少量抽提后的PS,KMS及CMS,充分混合研磨后,放置于模具中,在10 MPa压力下压制30 s,制备成对应样片。使用FTIR仪对样片进行测试,测试波数设定为 400 cm−1到 4 000 cm−1。

(2) TG分析。

二氧化硅粉体:分别称量约8 mg的抽提后的PS,KMS及CMS,放于TG专用坩埚中,使用热力学失重分析仪在温度范围30℃到800℃,氮气条件下进行测试,升温速度为10℃/min。

PA复合材料:分别称量约8 mg的纯PA6或PA6复合材料,放于TG专用坩埚中,使用热力学失重分析仪在温度范围30℃到1 000℃,氮气条件下进行测试,升温速度为10℃/min。

(3)光散射粒径(DLS)分析。

取干燥后的PS,KMS及CMS,分别配制成固体含量为0.01%的悬浮液,之后加入到3个专用比色皿中,加入量为比色皿容积的40%左右,将装有样品的比色皿转移至粒度分析仪中,以入射角为135o的红色激光在室温下进行粒径测试。

(4) SEM分析。

取少量待测的PS,KMS及CMS,将其分别加入无水乙醇中,配制成3个固体含量约为0.01%的悬浮液。该悬浮液超声分散2 h后,滴加到硅片的光滑表面上,之后对该面硅片喷金,停放一段时间后,使用SEM观察。

(5) DSC分析。

取不同的纯PA6或PA6复合材料样品各6 mg,放入DSC仪的坩埚中,在20 mL/min氮气条件下,以10 ℃/min的升温速度由30℃升温至300℃,再降温到30℃,以此测定材料的熔融温度。

(6) 力学性能分析。

纯PA6或PA6复合材料颗粒使用注塑机注塑成相应样品后进行力学性能测试。

拉伸强度按GB/T1040-2006测试,拉伸速率为50mm/min。

弯曲强度按GB/T9341-2008测试,测试速率为2 mm/min。

悬臂梁缺口冲击强度按GB/T1843-2008测试,测试速率为50 mm/min。

2 结果与讨论

2.1 二氧化硅表面处理的表征

将PS,KMS与CMS粉体进行了FTIR,TG,DLS分析,由此对比二氧化硅经不同方法表面处理后,在表面化学特征、聚集结构等方面发生的变化,同时证明笔者所设计复合表面助剂CSA的有效性。

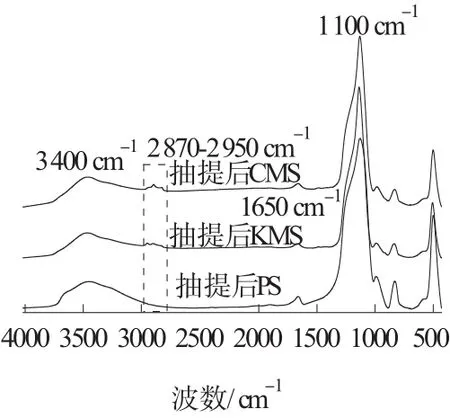

(1) PS,KMS与CMS的FTIR分析。

图1为抽提后PS,KMS与CMS的FTIR谱图。由图1可见,抽提后PS,KMS与CMS的FTIR图谱在1 100,1 645,3 400 cm−1都有显著的特征峰,这三个峰对应硅氧基(—Si—O—)伸缩振动峰、羟基(—OH)伸缩振动峰和羟基变形振动峰,以上特征峰的存在体现了二氧化硅为一种表面充满羟基的不规则硅氧四面体结构[11]。KMS与CMS的FTIR图谱在2 870~2 950 cm−1处都有一组峰,这一组峰为亚甲基(—CH2—)和甲基(—CH3)的伸缩振动强吸收峰,该峰的存在证实了经乙醇抽提后的KMS与CMS表面依然存在有KH-550或者CSA。由于与二氧化硅仅以较弱的吸附作用结合的有机物都可在充分抽提过程中被去除,因此,该图谱还证实了KH-550与CSA都能够以强烈化学接枝的方式对二氧化硅进行表面处理。由于二氧化硅的表面处理不会对其硅氧四面体结构造成影响,图1的三种试样图谱采用最大-最小法,以—Si—O—峰(1 100 cm−1)为标准,进行了归一化处理。对比看出,CMS在2 870~2 950 cm−1处峰的相对强度高于KMS,这表明CMS表面的有机组分量更多。该结果证实相比于仅使用KH-550,混合了AEO-9的CSA能够更高效地以化学接枝方式对二氧化硅进行表面处理。

图1 抽提后PS,KMS与CMS的FTIR图谱

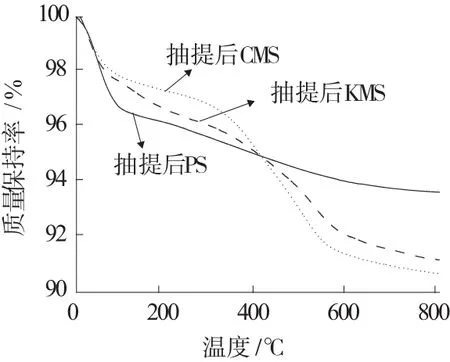

(2) PS,KMS与CMS的TG分析。

图2为抽提后PS,KMS与CMS的TG曲线。TG测试同样使用抽提后的PS,KMS与CMS,这意味着二氧化硅表面仅存在以化学接枝形式存在的有机物。

图2 抽提后PS,KMS与CMS的TG曲线

由图2可见,PS,KMS与CMS的TGA曲线可按照失重状态的变化分成两个区域。第一个区域在120 ℃以下,这一区域内PS,KMS与CMS的失重速度均相对较快,一般认为这一区域的失重是由吸附在二氧化硅表面的水脱除所导致。对比可见,PS在第一区域内的失重量明显最大,这说明二氧化硅未经表面处理前会大量吸附水。而在表面处理后,由于表面暴露羟基的减少,二氧化硅对水的吸附能力显著下降,相比而言CMS较KMS的吸附水更少。这进一步说明CSA能够比KH-550更加充分地进行二氧化硅表面处理,降低其亲水性,这对改善二氧化硅与聚合物的亲和性,帮助其在聚合物中分散改善有重要帮助。而第二个区域在120℃以上,该区域内KMS与CMS的失重量明显大于PS。从失重原因上看,PS的约3.1%的失重是二氧化硅中的羟基在高温下进一步降解及脱除引起的;而KMS与CMS在此区域内分别6.5%与7.2%的失重则主要是接枝于二氧化硅表面的KH-550或CSA脱除和分解引起的。使用CSA的CMS在第二个区域内具有相比KMS更高的失重量,这充分说明了CSA对二氧化硅进行表面处理更加高效,化学接枝量更多。考虑到CSA中的KH-550含量仅有55%左右,而在相同用量下反而能够比纯KH-550更多地以化学接枝形式结合在二氧化硅的表面,因此构成CSA的AEO-9不仅能够促进KH-550与二氧化硅的结合效率,还能够以化学接枝与二氧化硅结合,参与到对二氧化硅的表面处理之中。

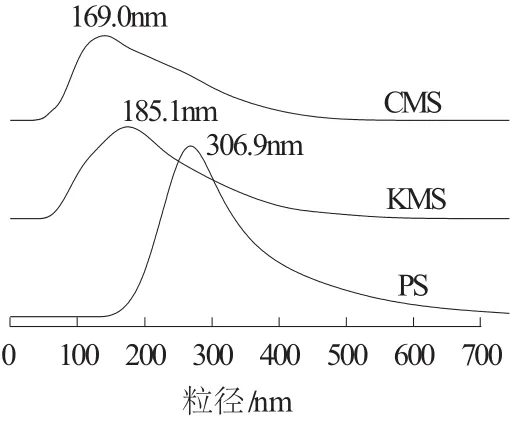

(3) 二氧化硅接枝修饰前后的DLS分析。

图3为PS,KMS与CMS的粒径分布曲线。如图3所示,PS的粒径分布范围较窄,而KMS与CMS的粒径分布范围较宽;同时,PS的平均粒径为306.9 nm,而KMS的平均粒径下降到185.1 nm,CMS的平均粒径进一步下降到169 nm。这一结果说明,二氧化硅经表面处理后粒径减小、粒径分布范围变宽。表面处理过程中,加入的KH-550与CSA能够通过反应消耗或通过包覆遮蔽来减少暴露于二氧化硅表面的羟基,由此弱化了二氧化硅颗粒间的氢键作用,而稳定的氢键作用是二氧化硅自聚集的结构基础,二氧化硅大规模自聚集结构因氢键的弱化不再稳定,存在减小聚集规模以维持聚集结构稳定的趋势[12]。相比于KH550,AEO-9能够通过聚醚及羟基间的氢键作用,充分覆盖遮蔽二氧化硅表面的羟基,降低暴露羟基的作用更加显著,从而更明显地减少二氧化硅自聚集,因此,使用含有AEO-9的CSA进行表面处理能够更加有效地降低二氧化硅平均粒径。

图3 PS,KMS与CMS的粒径分布曲线

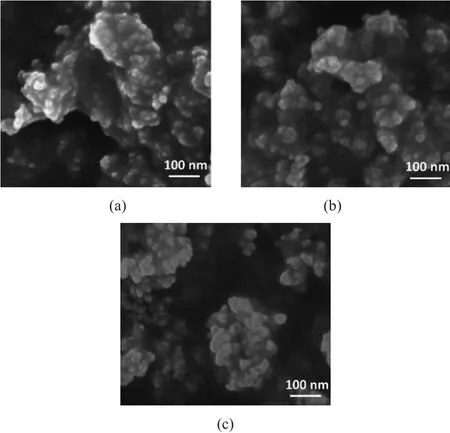

(4) 二氧化硅接枝修饰前后的SEM分析。

从PS,KMS与CMS的SEM照片可以看出,PS颗粒紧密贴合,形成大规模聚集结构;而KMS与CMS中,颗粒间的间隔相对清晰,说明二氧化硅颗粒的聚集结构变得松散,颗粒也由整体性大规模聚集向数个颗粒的小规模聚集结构转变。尤其是CMS,其颗粒聚集结构相比KMS更加松散,能够更加清晰地观察到约30 nm尺度的二氧化硅原始结构,这也与粒径测试的结果相对应,进一步说明了CSA表面处理二氧化硅能显著改善其分散状态。

图4 PS,KMS与CMS的SEM照片

2.2 表面处理前后的二氧化硅对PA6热性能影响

作为一种具有结晶性的聚合物,PA6的结晶行为会受到二氧化硅颗粒加入的影响,PA6的热分解行为同样会受到无机填充物二氧化硅的影响。本研究将PS,KMS与CMS粉体加入到PA6中,加入量为1%~5%,通过双螺杆挤出机的熔融挤出,制备得到了PA-PS,PA-KMS,PA-CMS等三个系列的PA6复合材料。通过DSC及TG分析,确定了二氧化硅的表面处理情况及加入量对PA6热性能的影响。

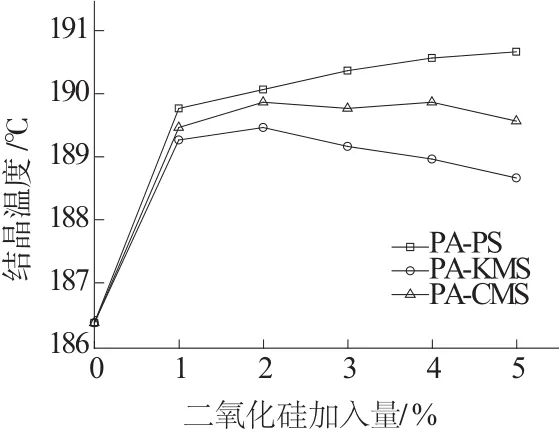

(1) PS,KMS与CMS对PA6结晶行为的影响。

图5为PS,KMS与CMS加入量对PA6结晶温度的影响。如图5所示,二氧化硅的加入整体上能够提高PA6的结晶温度,这是因为二氧化硅在结晶过程中起晶核作用,能够促进PA6熔体在更高的温度下异相成核结晶,提高PA6的结晶度[5]。而随着二氧化硅用量的增多,加入PS的PA6结晶温度缓慢提高,而加入KMS及CMS的PA6结晶温度在二氧化硅用量达到2%时开始下降。加入PA6中的二氧化硅还会对PA6的分子运动造成阻碍,这不利于结晶的形成与生长。由于使用KH-550及CSA表面处理过的二氧化硅表面含有大量氨基基团,在挤出共混中这些氨基能够与PA6分子中的酰胺基和端羰基发生反应,由此使二氧化硅与尼龙分子化学结合,这使PA6分子的运动受到更强烈的阻碍[13]。因此,在KMS及CMS加入量提高后,其对PA6分子运动的阻碍作用超过了其异相成核作用,直观表现出结晶温度的下降。相比而言,随着二氧化硅用量的增多,KMS所导致的PA6结晶温度下降幅度较CMS更加明显。这是因为CMS能够以更小尺度、更加均匀地分散在PA6中,异相成核结晶作用得到了一定的加强。在实际应用中,PA6结晶的提升能够有效改善PA6的可加工性与物理力学性能,还可以实现材料的刚性改善、亮度提升、成型耗时缩减。

图5 PS,KMS与CMS加入量对PA6结晶温度的影响

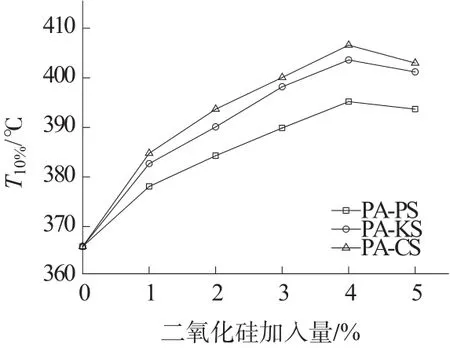

(2) PS,KMS与CMS对PA6热分解的影响。

图6为不同PS、KMS与CMS加入量对PA6分解的影响。如图6所示,加入二氧化硅能够使PA6分解10%的温度显著提高,且加入量为4%时提高幅度最为明显,这意味着二氧化硅的使用能够有效改善PA6的热稳定性。而经过表面处理,尤其是使用CSA表面处理过的二氧化硅,在改善PA6热稳定性方面的作用更加显著。一般认为,二氧化硅与PA6分子间能够通过吸附作用形成大分子吸附层,强化两者间的结合作用,由此使PA6分子结构中的酰胺基团被部分遮蔽,宏观表现为材料初始分解温度的提高。相比于PS,经过表面处理后的KMS与CMS能够借助其表面的氨基与尼龙分子化学结合,进一步强化了二氧化硅与PA6分子间吸附层的稳定性,使吸附层规模更大,酰胺基团因此更多地被遮蔽,材料的热稳定性得以进一步提高。此外,二氧化硅分散的均匀度对其吸附PA6分子的能力同样有影响,同样用量下,当二氧化硅在PA6基体内大量聚集时,相当于吸附PA6分子的核心点数量减少,PA6分子被吸附的整体量减少,材料整体的热稳定性下降。因此,具有更好分散状态的CMS较KMS对PA6热稳定性的提升更加明显。

图6 不同PS,KMS与CMS加入量对PA6分解的影响

2.3 表面处理前后的二氧化硅对PA6力学性能的影响

对PA6进行复合改性的重要目标之一就是提升力学性能,主要包括改善材料的强度与韧性。理论认为,微纳米颗粒加入到PA6中时,两者间形成面积巨大的结合界面,同时微观上这些界面达到了分子级别的结合时,材料的力学性能便能够得以改善[14]。笔者对制备的PA-PS,PA-KMS,PA-CMS进行了拉伸、弯曲、冲击强度测试,以此确定二氧化硅的加入量及其表面处理情况对PA6力学性能的影响。

(1) PS,KMS与CMS对PA6拉伸强度的影响。

图7为不同PS,KMS与CMS加入量对PA6拉伸强度的影响。如图7所示,随着二氧化硅加入量增多,PA6的拉伸强度先升高后降低,其中PS在加入量达到2%时PA6拉伸强度达到最大,KMS与CMS则分别在3%与4%的用量下使PA6的拉伸强度达到最大。其中,CMS加入量达到4%时,材料的拉伸强度提升约17%,提升效果最为显著。在二氧化硅加入量较低时,二氧化硅能够充分分散,此时二氧化硅与PA6分子间能够通过吸附作用形成面积巨大且微观结合紧密的结合界面,在外力作用下,这样的结合界面能够吸收能量,从而提高了材料的拉伸强度;而二氧化硅含量的增加会导致其分散均匀度下降,二氧化硅在PA6中更加易于自聚集,自聚集后的二氧化硅内部结合作用不强,在外力作用下易发生滑移,且自聚集二氧化硅表面存在缺陷,容易导致PA6分子出现损伤,进而产生应力集中,因此在达到一定的用量限度后,二氧化硅用量的进一步增多对PA6的拉伸强度提升不利[15]。结合笔者对PS,KMS与CMS的粒径分析及显微观察可知,表面处理后二氧化硅的分散状态会得到显著改善,其中尤以CMS的分散状态最佳。因此,在三个系列的PA6复合材料中,PA-CMS的拉伸强度随用量变化的拐点出现在二氧化硅用量最大处。从图7还可以看出,在相同用量下,PS对PA6拉伸强度的提升程度最低,而CMS则最高。除分散状态之外,二氧化硅与PA6之间的相互作用也影响着材料的拉伸强度。在PA-KMS与PA-CMS中,PA6分子与二氧化硅以化学结合形式连接,拉伸过程中,二氧化硅颗粒与PA6基体同时发生位移及形变,负荷承载的有效面积增加,材料的拉伸性能得以显著提升。而对于CMS,由于AEO-9不但能够更加充分地分散在PA6中,还能利用AEO-9的聚醚链与PA6分子发生缠结,拉伸过程中,诱导PA6分子沿着二氧化硅颗粒取向,进一步提升材料的拉伸强度。

图7 不同PS,KMS与CMS加入量时PA6拉伸强度

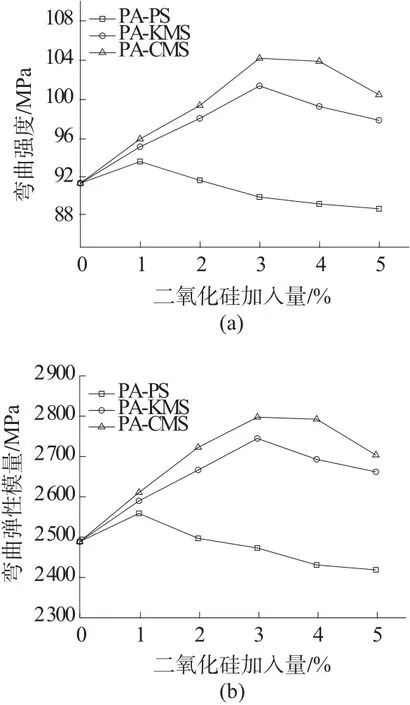

(2) PS,KMS与CMS对PA6弯曲强度及其弹性模量的影响。

图8为不同PS,KMS与CMS加入量对PA6弯曲强度及其弹性模量的影响。如图8所示,随着二氧化硅的加入量增多,PA6的弯曲强度及弹性模量都是先升高后降低,其中PS在加入量达到1%时PA6弯曲强度及弹性模量达到最高,KMS与CMS则都在加入量达到3%时使PA6的弯曲强度及弹性模量达到最高。在相同用量下,依然是CMS能够最为有效地提升材料弯曲强度及弹性模量。在CMS加入量达到3%时,材料的弯曲强度提升约13.9%,提升效果最为显著。这一测试结果与PS,KMS与CMS对PA6拉伸强度的影响基本一致,这是因为二氧化硅加入后对弯曲性能影响的机制与对拉伸强度影响的机制是基本相同的。

图8 不同PS,KMS与CMS加入量时PA6的弯曲强度及其弹性模量

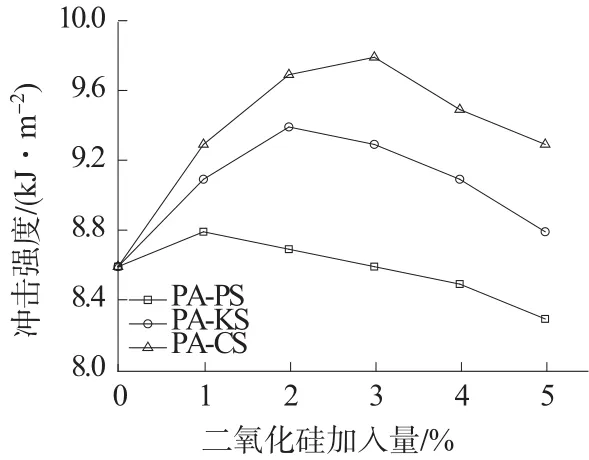

(3) PS,KMS与CMS对PA6冲击强度的影响。

图9为不同PS,KMS与CMS加入量对PA6冲击强度的影响。如图9所示,对于PA6而言,少量的二氧化硅加入有利于改善材料的韧性,但是进一步增加二氧化硅的加入量,则材料韧性开始出现下降。在使用PS,KMS,CMS的PA6复合材料中,冲击强度随用量变化的拐点分别出现在1%,2%和3%。在CMS加入量达到3%时,材料的冲击强度提升约14%,提升效果最为显著。而在相同用量下,依然是CMS对改善材料的冲击强度最有效。这同样是由PS,KMS,CMS与PA6结合作用的强弱及各自分散的均匀度所决定。当二氧化硅与PA6分子强烈结合后,体系受到外界冲击时,会出现界面脱黏,冲击的能量被一定程度吸收;同时,PA6中均匀分散的二氧化硅还能够阻碍裂纹的扩展,由此使材料的冲击强度得到提升[16]。但是,当二氧化硅用量增大,出现自聚集时,上述的界面结合效应及裂纹阻碍效应都会被削弱,材料的冲击强度因此而降低[17]。

图9 不同PS,KMS与CMS加入量时PA6的冲击强度

总体而言,加入少量二氧化硅能够同时改善PA6的强度、韧性,对于PA6的力学性能可以实现综合性提升。相比于未经表面处理的PS和仅使用单一偶联剂表面处理的KMS,复合表面处理助剂CSA处理后所得CMS能够更加高效地增强、增韧PA6,是改善PA6力学的理想选择。更为重要的是,CMS能够在更高的用量下,使材料达到相对最佳的增强、增韧效果,这也意味着其在实际应用中可以更多地加入,对于降低材料的整体成本也有所帮助。

3 结论

(1) KH-550与AEO-9复配得到的复合表面处理助剂CSA能够通过化学接枝的方式对二氧化硅进行表面处理。

(2) 相比于仅使用KH-550,使用复合表面处理助剂CSA表面处理后的二氧化硅具有更低的亲水性,更低的平均粒径,更小的聚集程度。

(3) 二氧化硅的加入能够提升PA6的结晶温度与分解温度,PS对提升PA6的结晶温度帮助最大,CMS对提升PA6的分解温度帮助最大,可使PA6分解10%的温度提升约40℃。

(4) CMS能够使PA6的拉伸强度最多提升约17%,弯曲强度最多提升约13.9%,冲击强度最多提升约14%,是PS,KMS,CMS中改善力学性能最明显的。