焊接方法对镍基合金耐晶间腐蚀性能的影响

徐连勇,邵春盛,荆洪阳,赵 雷,韩永典

焊接方法对镍基合金耐晶间腐蚀性能的影响

徐连勇1, 2,邵春盛1, 2,荆洪阳1, 2,赵 雷1, 2,韩永典1, 2

(1. 天津大学材料科学与工程学院,天津 300350;2. 天津市现代连接技术重点实验室,天津 300350)

为了研究双金属复合管中镍基合金堆焊层的耐腐蚀性能,分别采用钨极氩弧焊(GTAW)与冷金属过渡焊(CMT)两种焊接工艺在X65管线钢表面熔覆一层厚度为3mm的625合金(Inconel 625)内衬层.通过双环电化学动电位再活化(DL-EPR)试验来评估通过两种工艺得到的堆焊层的耐晶间腐蚀性能,试验得出通过CMT得到的堆焊层的晶间腐蚀敏感度(DOS)值比GTAW堆焊层的DOS值低0.5%,这表明相比于传统的GTAW堆焊层,通过CMT工艺得到的堆焊层具备更优良的耐晶间腐蚀性能.此外,模拟服役工况的失重腐蚀试验被用来进一步评估堆焊层的耐腐蚀性能,腐蚀试验后的GTAW堆焊层与CMT堆焊层试样表面均出现了不同程度的腐蚀,其中GTAW堆焊层试样表面出现了大量富含Fe、S的腐蚀产物,而CMT堆焊层表面仅存在极少量的腐蚀产物.通过腐蚀前后试样的质量变化计算得到GTAW堆焊层的腐蚀失重速率为0.12mm/a,而CMT堆焊层其腐蚀失重速率仅为0.01mm/a.这进一步证明了相比于GTAW工艺采用CMT工艺得到的堆焊层耐晶间腐蚀性能更好.此外,在同一焊接工艺下,堆焊层的耐晶间腐蚀性能存在不均性,靠近熔合界面位置处的堆焊层中较高的Fe含量降低了堆焊层的耐晶间腐蚀性能.

镍基合金;冷金属过渡;晶间腐蚀

X65管线钢广泛用于海洋油气资源的开发过程中.由于油气介质中含有大量Cl-、H2S和CO2等腐蚀性物质,X65管线钢会受到严重腐蚀而发生早期失效[1-2].因此,在实际生产过程中往往使用双金属复合管,即在管线钢内壁上堆焊耐蚀合金堆焊层以达到防腐的目的.

625合金作为一种固溶强化合金,以其优异的力学性能和耐腐蚀性能而被用作耐蚀合金堆焊层.在合金焊接后的凝固过程中,Mo、Nb、Cr等元素会向枝晶间隙偏析并与C结合,在枝晶间隙中形成大量的Laves相与MC型碳化物.这些枝晶间析出物的存在不仅会降低合金的韧性和蠕变性能,而且会降低耐腐蚀性能[3-4].Bal等[5]发现在奥氏体不锈钢中,晶间腐蚀更容易在Mo、Cr含量较低的位置产生.这是因为富Cr碳化物的形成会降低晶界处Cr元素的含量并阻碍材料表面钝化膜的形成,从而降低晶界处的耐晶间腐蚀性能.

目前,钨极氩弧焊(GTAW)、气体保护焊(GMAW)、激光焊等焊接方法被广泛应用于耐蚀合金堆焊层的制造.周叶平等[6]采用GTAW实现了在X65内壁堆焊625合金.Xu等[7]发现在GTAW焊接过程中较高的稀释率会导致母材中Fe、C等有害元素向焊缝金属中扩散,使得堆焊层中的Fe含量不断升高.研究表明,堆焊层中较高的Fe含量会大幅降低焊缝的抗腐蚀性能.Rozmus-Górnikowska等[3]和Solecka等[8]在采用CMT工艺堆焊625合金的过程中,均发现了Fe、Cr、Mo和Nb等元素在枝晶间的偏析现象.Nb在凝固过程中表现出最强的偏析趋势,Mo的偏析倾向较小,Cr的偏析倾向最低.相比于传统的GTAW焊接工艺,CMT焊接工艺具有稀释率低、熔深小以及焊接效率高等优点,在焊接过程中通过系统控制焊丝自动回抽,有效降低了熔滴过渡过程中短路电流的大小,从而大大降低了焊接热输入[8-9].因此,采用CMT焊接工艺有望获得低稀释率的625合金堆焊层.而较低的焊缝稀释率可有效抑制母材中的Fe向焊缝扩散,从而提高堆焊层耐晶间腐蚀性能.本研究利用GTAW与CMT焊接工艺在X65管线钢上堆焊625合金,然后通过DL-EPR试验对不同工艺中不同位置处的堆焊层的耐晶间腐蚀性能进行了研究,最后进行了模拟实际服役工况下的浸泡腐蚀失重试验对625合金堆焊层的耐腐蚀性能进行了评估.

1 试验方法

1.1 材料与焊接

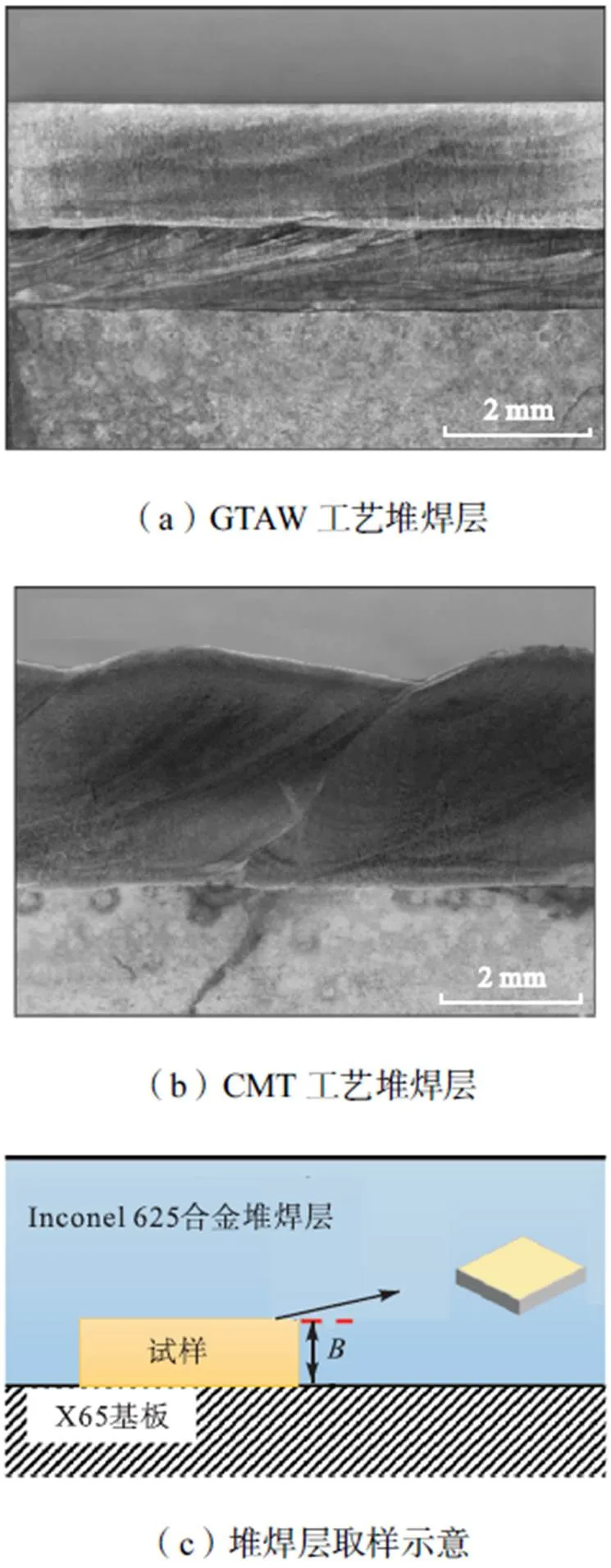

本研究中选择基体为8mm厚的X65管线钢,焊丝为625合金(ERNiCrMo-3,直径1.14mm),基体与焊丝的化学成分如表1所示.分别通过GTAW与CMT两种焊接工艺在基体上堆焊625合金.保护气为99.99%的高纯氩气,气体流量为15L/min.两种工艺得到的堆焊层厚度约为3mm.由于GTAW得到焊缝余高较小,因此采用双层多道堆焊,堆焊层由两层厚度约为1.5mm的堆焊层组成;CMT工艺得到焊缝余高较大,因此采用单层多道焊.两种工艺下堆焊层示意如图1(a)和(b)所示.通过扫描电子显微镜(SEM)观察焊缝微观组织.之后通过透射扫描电子显微镜(TEM,Tecnai G2 F30)观察焊缝中的析出物,TEM样品用240目砂纸打磨到厚度约为50μm后进行离子减薄.

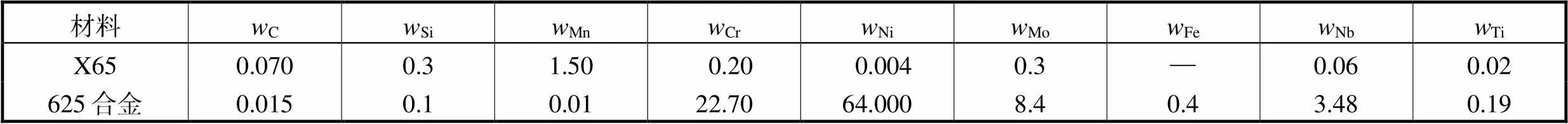

表1 X65管线钢与625合金焊丝化学成分

Tab.1 Chemical compositions of the X65 pipeline steel and 625 alloy %

1.2 DL-EPR试验

用DL-EPR试验来评估不同位置处625合金堆焊层的晶间腐蚀敏感性.首先在GTAW和CMT制备的堆焊层中,在距离熔合界面0.5mm、1.0mm、1.5mm处取样.试样取样位置如图1(c)所示,试样尺寸为10mm×10mm×(为试样上表面到熔合界面的距离,为0.5mm、1.0mm、1.5mm).根据焊接工艺以及堆焊层距离X65基板熔合界面的距离试样分别命名为G(GTAW)/C(CMT)-(取0.5mm、1.0mm、1.5mm).在腐蚀试验过程中将试样远离熔合界面一侧的面(上表面)暴露于腐蚀液中,以此来表征不同位置处堆焊层的耐腐蚀性能.DL-EPR试验在室温(25℃)下进行,溶液成分为2mol/L H2SO4+2mol/L HCl+0.001mol/L KSCN.试验采用三电极体系,铂与饱和甘汞电极分别被用作对电极和参比电极,待测试样为工作电极.待测试样需用200~1500目砂纸打磨并机械抛光.实验开始前通入氮气30min去除系统内溶解的氧气,然后在-0.75VSCE电位下去极化处理3min.静置60min后测试开路电位,随后以起始电压为-0.1VSCE开始正向扫描,达到正向截止电压0.7VSCE后反向扫描至-0.1VSCE,扫描速率为1.67mV/s.

图1 625合金堆焊层宏观形貌

1.3 DL-EPR试验

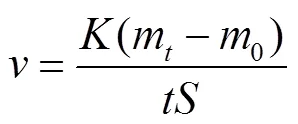

进行腐蚀失重试验来评估镍基合金堆焊层在服役环境下的耐腐蚀性能.腐蚀失重试验的取样位置与DL-EPR试验取样位置相同,取样位置如图1(c)所示.分别从不同焊接方法的堆焊层中取样,试样尺寸为25mm×10mm×(取0.5mm、1.0mm、1.5mm).试样用200~1000目砂纸打磨、酒精冲洗并烘干,测量试样表面积和初始质量(精确到1mg).为评估油气管道在实际腐蚀环境下的耐腐蚀性能,在溶液中通入分压为3.5MPa的CO2、H2S,其中溶液Cl-浓度为220g/L.腐蚀失重试验温度为175℃,腐蚀时间168h.试验结束后,依次用水和无水乙醇冲洗并烘干试样,通过SEM观察试样表面腐蚀形貌.腐蚀后的试样经过20%HNO3溶液超声清洗5min去除表面腐蚀产物,并称重.根据式(1)计算腐蚀速率.

式中:为腐蚀速率,mm/a;为常数(1.038×104);0和m分别为试样腐蚀之前与腐蚀之后的质量,g;为腐蚀时间(168h);为试样表面积,cm2.

2 试验结果与分析

2.1 微观组织分析

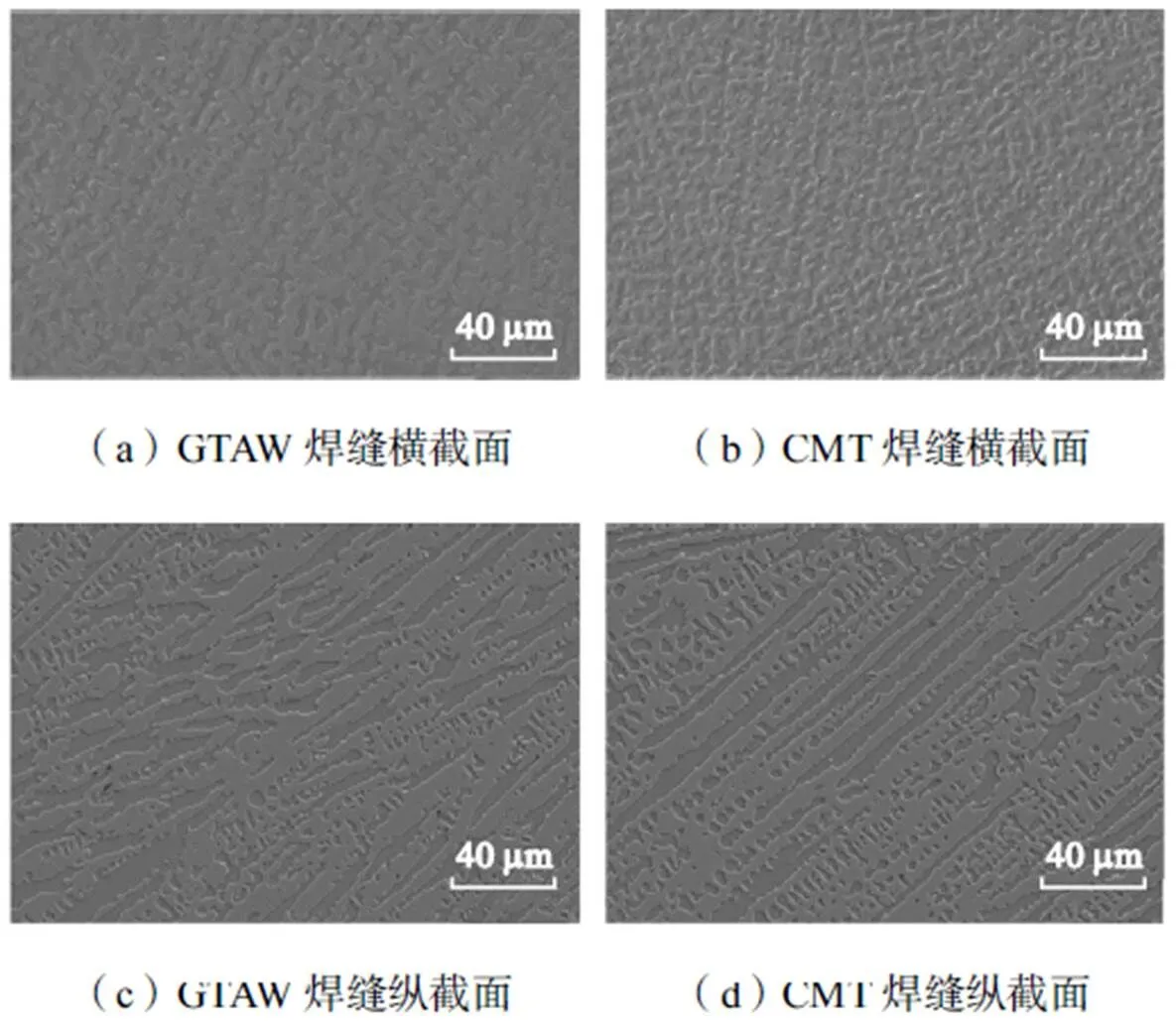

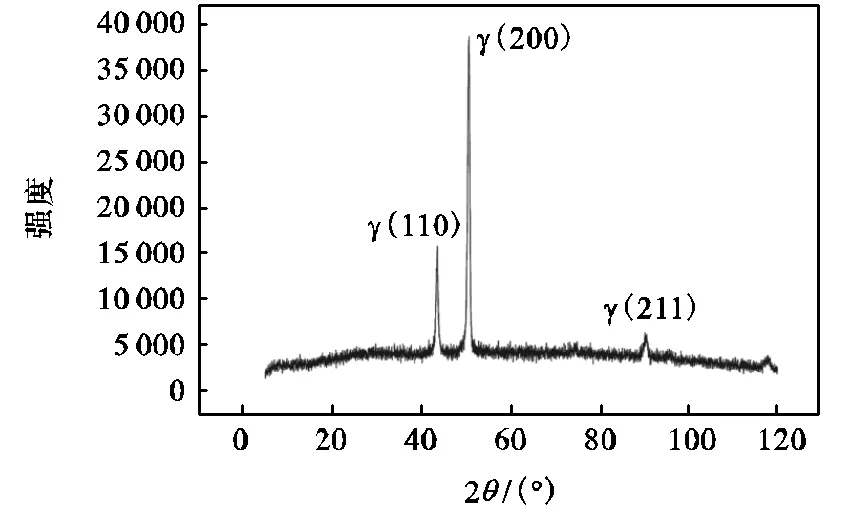

图2为625合金堆焊层的枝晶形貌,其中横截面方向与基板,纵截面方向与基板垂直.图2(a)和(b)给出了625合金堆焊层的微观组织形貌,堆焊层呈现出明显的枝晶形貌.由图2(c)和(d)可以看出枝晶沿着热源移动的方向生长,这是由于在焊接过程中,熔池与母材接触,热量沿着熔合界面向X65母材快速流失而形成了较大的温度梯度.之后枝晶沿着温度梯度大的方向快速生长,形成了明显的枝晶组织.堆焊层的XRD物相分析结果如图3所示,625合金堆焊层主要组织为奥氏体相γ-Ni.

图2 625合金堆焊层的枝晶形貌

图3 625合金堆焊层的XRD图

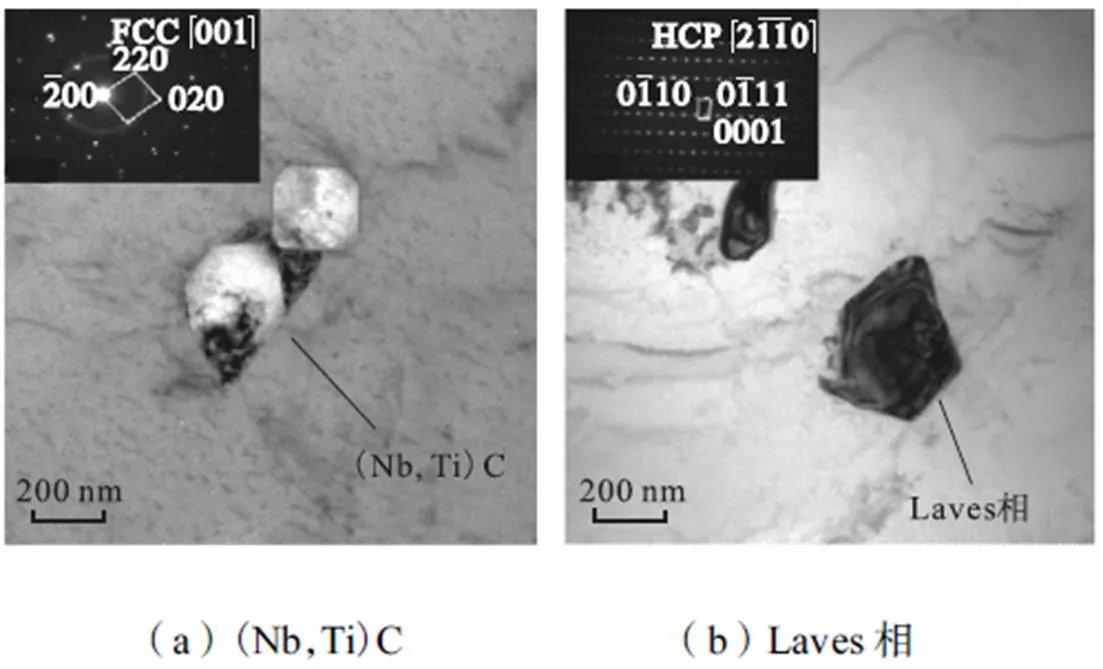

在熔池凝固过程中,Mo、Nb等元素在奥氏体中溶解度较低,因此在熔池凝固过程中,Mo、Nb会向着枝晶间隙偏析,并在枝晶间隙与C结合形成富Mo和富Nb的碳化物,这些在枝晶间隙存在的析出物会影响625合金的耐晶间腐蚀性能.对GTAW和CMT制备的堆焊层的TEM分析结果如图4所示,625合金中存在着(Nb,Ti)C和Laves相.其中(Nb,Ti)C为面心立方结构,而Laves相为形状不规则的最密六方堆积结构.

图4 625合金堆焊层中析出物的TEM明场图

2.2 腐蚀试验结果

2.2.1 DL-EPR试验结果

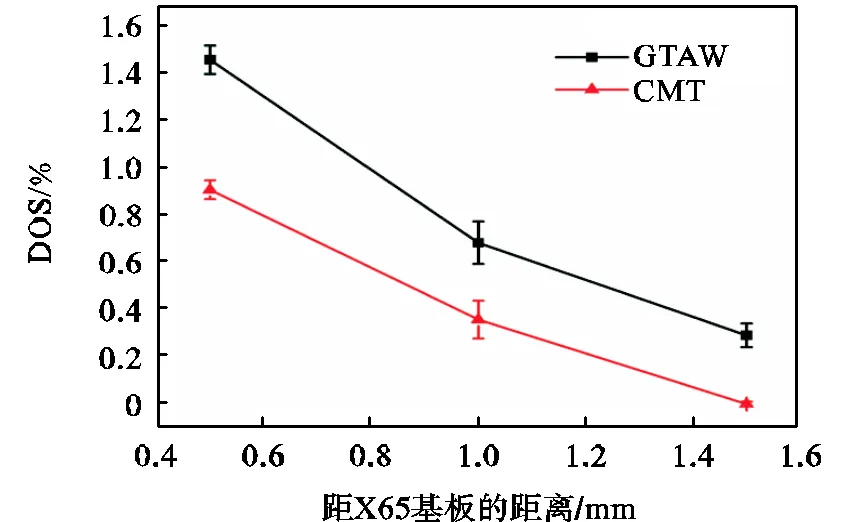

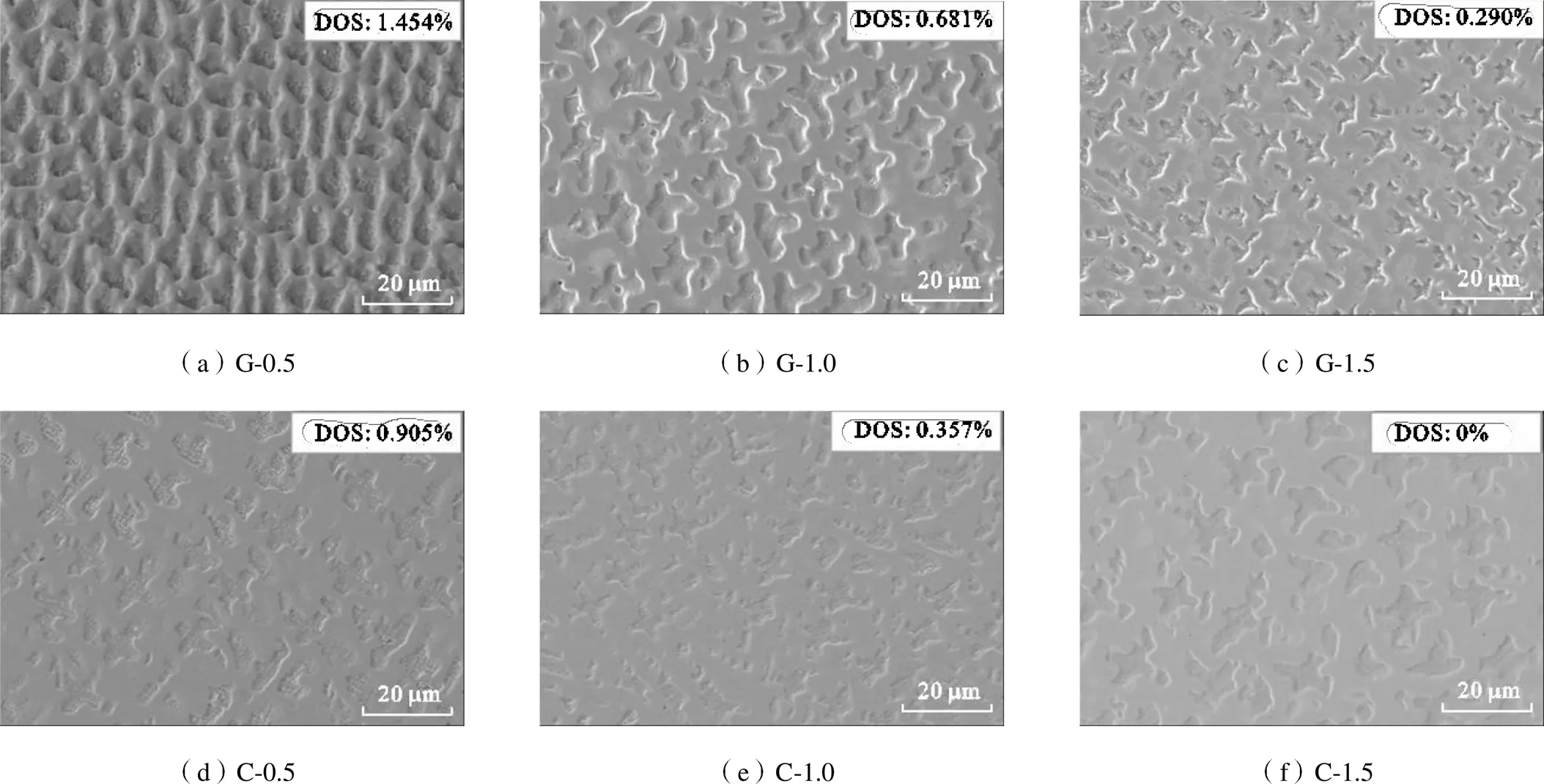

通过计算正向扫描最大阳极极化峰值电流密度(r)与最大再活化峰值电流密度(a)的比值得到晶间腐蚀敏感度值DOS(DOS=a/r),来表征堆焊层的耐晶间腐蚀性能[10].图5给出了GTAW和CMT两种焊接工艺下不同位置处堆焊层的DOS值.在同一种工艺下,随着堆焊层靠近熔合界面,DOS值增大.GTAW堆焊层的DOS值从0.290%(G-1.5)增大到1.454%(G-0.5);CMT堆焊层的DOS值从0%(C-1.5)增大到0.905%(C-0.5).DOS值的增大表明随着堆焊层靠近熔合界面,堆焊层的耐晶间腐蚀性能呈现出明显的下降趋势.此外,相比于传统GTAW工艺,在距离熔合界面相同位置处的堆焊层,CMT工艺堆焊层的DOS值更小,表明CMT堆焊层的耐晶间腐蚀性能更强.

已有的研究表明,枝晶间隙处(Nb,Ti)C和Laves相的析出会导致枝晶间隙处形成贫Cr区与贫Mo区,Cr、Mo含量的降低会阻碍枝晶间隙区域附近表面钝化膜的生成,使得625合金的枝晶间隙区域更容易受到腐蚀.DL-EPR测试后试样的腐蚀形貌如图6所示,在试验过程中堆焊层中枝晶间隙处优先发生晶间腐蚀,晶间腐蚀沿着枝晶间隙区域不断向内部渗透,最终形成了均匀分布的腐蚀坑.相比于传统的GTAW堆焊层,CMT堆焊层表面的腐蚀坑更浅,没有出现明显的腐蚀痕迹,因此,这表明相比于传统的GTAW堆焊层,CMT堆焊层的耐腐蚀性能得到了明显提高.

图5 GTAW与CMT工艺下不同位置处堆焊层的DOS值

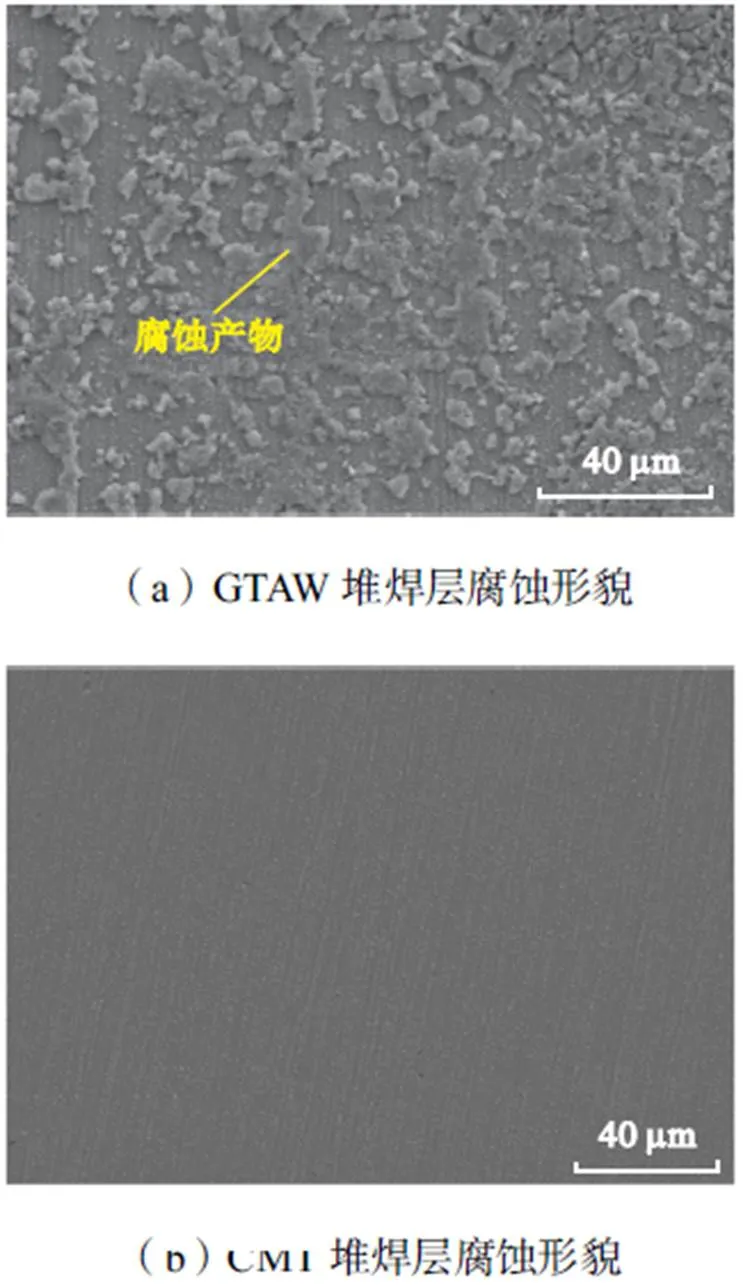

2.2.2 失重腐蚀试验结果

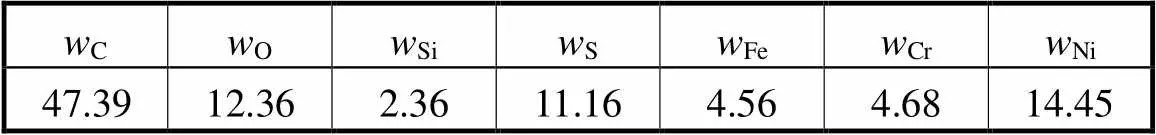

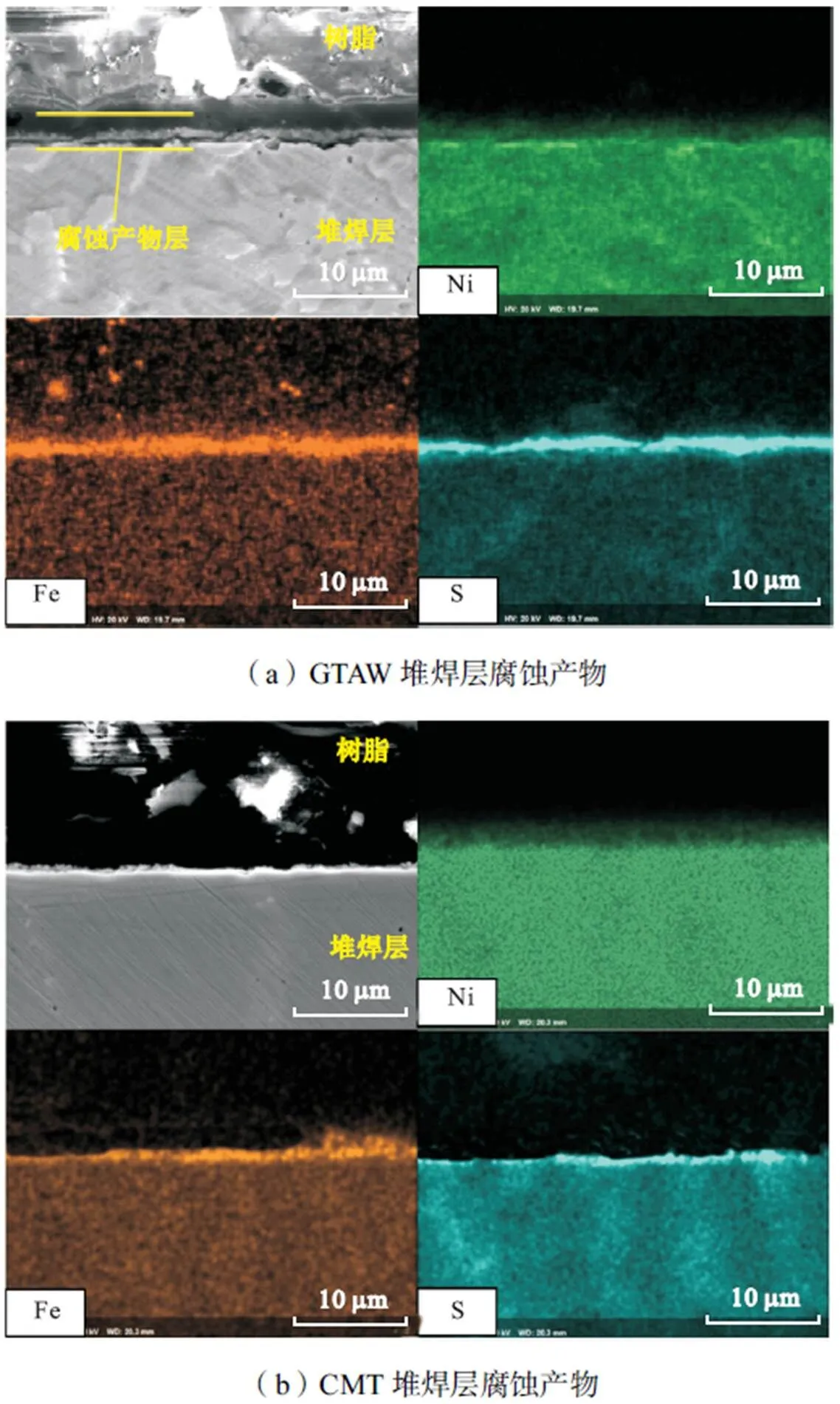

为进一步评估堆焊层在实际服役环境下的耐腐蚀性能,进行了模拟实际工况下的腐蚀失重试验.经过168h的腐蚀试验后,由于耐腐蚀能力的不同,CMT堆焊层与GTAW堆焊层呈现出不同的腐蚀形貌.如图7(a)所示,GTAW堆焊层表面出现明显的腐蚀痕迹,并且在GTAW堆焊层表面出现了均匀分布的块状腐蚀产物.在试验过程中,溶液中的Cl-与S2-会对625合金产生腐蚀作用引起625合金堆焊层的质量损失.由图7(a)可见腐蚀溶液与GTAW堆焊层反应后生成了附着在试样表面的腐蚀产物.图8(a)中给出了GTAW堆焊层腐蚀后试样横截面的EDS结果,可见在GTAW焊缝表面上连续分布着厚度约1μm的腐蚀产物层,并且在腐蚀产物上出现了明显的Fe、S等元素的富集现象.其腐蚀产物的化学组成如表2所示,主要包含溶液中引入的C、S以及试样中含有的Cr和Ni等元素.在腐蚀过程中,溶液中的腐蚀性离子如Cl-与S2-与基体中含有的Cr、Ni元素反应对基体造成损伤并在试样表面形成大量腐蚀产物.这些腐蚀产物是由多种富集Fe、C和S的化合物聚合而成的复杂化合物[11].相应地,在图7(b)中给出了CMT堆焊层经过浸泡腐蚀后的表面形貌.与GTAW堆焊层相反,腐蚀后的CMT堆焊层表面较为光滑,没有出现明显的腐蚀现象.通过对比图8(a)和(b)中的两种工艺下堆焊层横截面的腐蚀形貌可以发现,相比于GTAW堆焊层表面存在的腐蚀产物层,在失重腐蚀试验后的CMT堆焊层表面仅仅存在一些微小的腐蚀产物颗粒,并未出现明显的腐蚀产物层. 这表明在腐蚀过程中,GTAW堆焊层腐蚀更加严重.

图6 堆焊层DL-EPR测试后的腐蚀形貌

图7 失重腐蚀实验后试样表面形貌

表2 腐蚀产物化学成分

Tab.2 Chemical compositions of the corrosion products %

图8 堆焊层浸泡腐蚀后腐蚀产物的EDS结果

为了定量对比GTAW和CMT堆焊层的耐腐蚀性能,计算了堆焊层的腐蚀速率,结果如表3所示.GTAW堆焊层的腐蚀速率为0.12mm/a,这是因为GTAW堆焊层在腐蚀过程中基体中大量的Ni与溶液中的Cl-与S2-反应生成了腐蚀产物,造成了基体中的晶粒脱落,使得试样重量损失较高.而由于CMT焊缝较好的耐腐蚀性能,计算得到的腐蚀速率仅为0.01mm/a,可见GTAW堆焊层的腐蚀速率远远高于CMT焊缝的腐蚀速率.以上结果均表明CMT堆焊层的耐腐蚀性能优于GTAW堆焊层,这与DL-EPR测试结果相一致.

表3GTAW与CMT堆焊层失重腐蚀试验的腐蚀速率

Tab.3 Corrosion rate of GTAW/CMT-welds in the weight loss test

2.3 Fe的扩散对于晶间腐蚀性能的影响

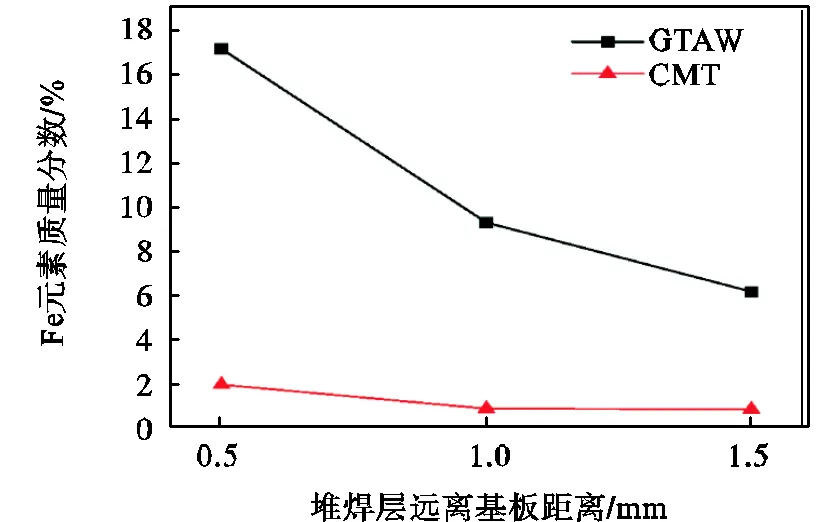

625合金中Fe含量的高低会极大影响堆焊层的耐晶间腐蚀性能.采用EDS分析了在GTAW和CMT两种工艺下得到的堆焊层中距X65基板不同位置处Fe含量的高低,结果如图9所示.在焊接过程中,X65基板中的Fe会向着熔池中扩散,从而使堆焊层中Fe含量升高.在GTAW堆焊层中,由于Fe元素扩散速率的影响,越靠近基板的堆焊层中Fe的含量越高,在远离母材0.5mm的位置,Fe含量为17.16%,而在1.5mm处Fe含量下降到6.18%,同时在CMT堆焊层中Fe含量的分布同样呈现出随着靠近母材Fe含量逐渐升高的趋势.此外,横向比较两种工艺下的堆焊层的Fe含量发现,在距离熔合界面相同位置处的堆焊层中,GTAW堆焊层中的Fe含量远远高于CMT堆焊层中的Fe含量.可见,采用CMT工艺有效降低了焊接过程中Fe元素的稀释率.

图9 不同位置处堆焊层Fe元素含量

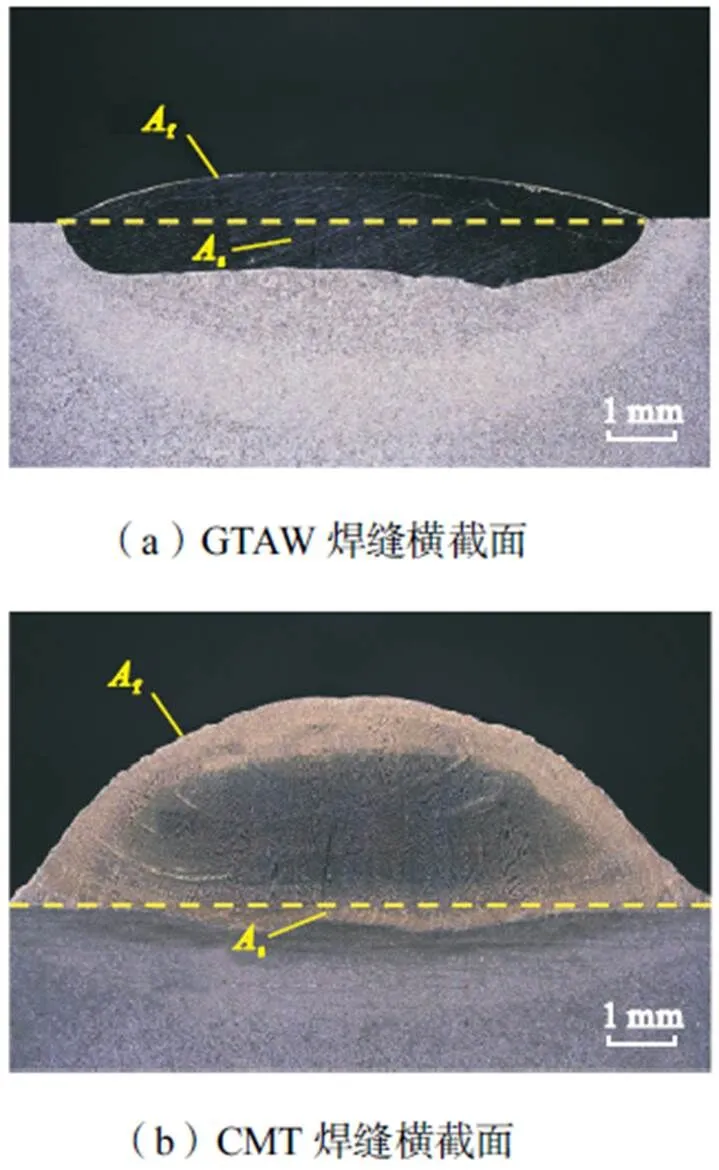

图10给出了两种工艺得到堆焊层的宏观形貌并依照式(2)计算得到了焊缝的稀释率.

式中:为焊缝稀释率;s为熔化母材面积,mm2;f为填充金属面积,mm2.

由图10可见GTAW工艺得到的焊缝熔深较大,堆焊层与母材的稀释率达到了56.78%.而CMT工艺得到的堆焊层其稀释率仅为0.71%,这远远小于GTAW工艺堆焊层的稀释率.CMT焊接工艺通过控制焊丝回抽,有效降低了熔滴过渡过程中短路电流的产生,减小了熔池深度,降低了焊缝稀释率从而有效抑制了母材中Fe元素向焊缝中的扩散.研究表明,堆焊层中Fe元素的存在会降低Mo等耐腐蚀元素在奥氏体中的溶解度,从而促进Mo向枝晶间隙偏析,加速枝晶间隙析出物的形成,最终导致堆焊层晶界附近Mo含量降低[12].在腐蚀过程中贫Mo区的存在会导致晶界附近耐晶间腐蚀性能下降,使得堆焊层在腐蚀介质Cl-与S2-的侵蚀下更容易发生晶间腐蚀. GTAW堆焊层中较高的Fe含量会导致更严重的Mo偏析现象,使得GTAW堆焊层更容易受到晶间腐蚀.因此,相比于传统GTAW工艺,CMT工艺通过降 低堆焊层中Fe元素的含量提高了堆焊层的耐腐蚀性能.

图10 GTAW与CMT工艺焊缝横截面形貌

3 结论

(1) 采用新型GTAW与CMT工艺均得到了成型良好、无缺陷的625合金堆焊层.堆焊层微观组织呈现明显的枝晶形貌,在焊接过程中存在Mo、Nb等元素向枝晶间隙区域偏析形成第2相析出物,影响堆焊层的耐晶间腐蚀性能.

(2) Fe含量的高低是影响625合金耐晶间腐蚀性能的一个重要因素.在靠近母材位置处的堆焊层中,因CMT堆焊层中Fe元素含量低于GTAW堆焊层中Fe元素含量,因而CMT堆焊层具备更加优异的耐腐蚀性能.

(3) 在同一种工艺下得到的堆焊层中,随着堆焊层靠近基板,堆焊层的耐晶间腐蚀性能逐渐降低.随着堆焊层与基板之间距离的减小,堆焊层中Fe元素含量升高,促进了Mo、Nb等元素向枝晶间隙的偏析,降低了靠近基板处堆焊层的耐晶间腐蚀性能.

[1] 侯保荣,张 盾,王 鹏. 海洋腐蚀防护的现状与未来[J]. 中国科学院院刊,2016,31(12):1326-1331.

Hou Baorong,Zhang Dun,Wang Peng. Current status and future of marine corrosion protection[J]. Bulletin of Chinese Academy of Sciences,2016,31(12):1326-1331(in Chinese).

[2] 张丽娜,董建新,张麦仓. 油井管用铁镍基耐蚀合金研究[J]. 世界钢铁,2013,13(1):54-63.

Zhang Lina,Dong Jianxin,Zhang Maicang. Research on Fe-Ni-based corrosion resistant alloy for oil well tubing[J]. World Iron Steel,2013,13(1):54-63(in Chinese).

[3] Rozmus-Górnikowska M,Cieniek Ł,Blicharski M,et al. Microstructure and microsegregation of an inconel 625 weld overlay produced on steel pipes by the cold metal transfer technique[J]. Archives of Metallurgy and Materials,2014,59(3):1081-1084.

[4] 张念涛,储乐平,胡明胜,等. X65钢表面横焊堆敷Inconel 625合金焊缝成形及稀释率研究[J]. 焊接技术,2016,45(5):41-44.

Zhang Niantao,Chu Leping,Hu Mingsheng,et al. Research on weld formation and dilution rate of Inconel 625 overlay on the surface of X65 steel[J]. Welding Technology,2016,45(5):41-44(in Chinese).

[5] Bal K S,Majumdar J D,Choudhury A R. Study of intergranular corrosion mechanism of fiber laser welded 3-mm-thick Hastelloy C-276 sheet[J]. Corrosion Science,2019,157:406-419.

[6] 周叶平,张凯峰. INCONEL 625+X65复合管的焊接组织与力学性能[J]. 焊接,2015(9):38-40.

Zhou Yeping,Zhang Kaifeng. Welding microstructure and mechanical properties of INCONEL 625+X65 composite pipe[J]. Welding & Joining,2015(9):38-40(in Chinese).

[7] Xu L Y,Jing H Y,Han Y D. Effect of welding on the corrosion behavior of X65/Inconel 625 in simulated solution[J]. Welding in the World,2018,62:363-375.

[8] Solecka M,Kopia A,Radziszewska A,et al. Microstructure,microsegregation and nanohardness of CMT clad layers of Ni-base alloy on 16Mo3 steel[J]. Journal of Alloys and Compounds,2018,751:86-95.

[9] Selvi S,Vishvaksenan A,Rajasekar E. Cold metal transfer (CMT)technology—An overview [J]. Defence Technology,2018,14(1):28-44.

[10] Prohaska M,Kanduth H,Mori G,et al. On the substitution of conventional corrosion tests by an electrochemical potentiokinetic reactivation test[J]. Corrosion Science,2010,52:1582-1592.

[11] Zahrani E M,Alfantazi A M. High temperature corrosion and electrochemical behavior of INCONEL 625 weld overlay in PbSO4-Pb3O4-PbCl2-CdO-ZnO molten salt medium[J]. Corrosion Science,2014,85(1):60-76.

[12] Dupont J,Banovic S,Marder A. Microstructural evolution and weldability of dissimilar welds between a super austenitic stainless steel and nickel-based alloys[J]. Welding Journal,2003,82(6):125-135.

Effects of Different Welding Methods on the Intergranular Corrosion Resistance Performance of Nickel-Based Alloy

Xu Lianyong1, 2,Shao Chunsheng1, 2,Jing Hongyang1, 2,Zhao Lei1, 2,Han Yongdian1, 2

(1. School of Materials Science and Engineering,Tianjin University,Tianjin 300350,China;2. Tianjin Key Laboratory of Modern Connection Technology,Tianjin 300350,China)

To explore the corrosion resistance performance of the nickel-based alloy overlay applied to a bimetallic tube,gas tungsten arc welding(GTAW)and cold metal transfer(CMT)welding were used to deposit 625 alloy (Inconel 625)on X65 pipeline steel. The double-loop electrochemical potentiodynamic reactivation(DL-EPR) test was used to evaluate the intergranular corrosion resistance of the overlay. The DL-EPR test showed that the degree of sensitization(DOS)value of the CMT-welds was 0.5% less than that of the GTAW-welds,indicating that CMT-welds exhibited better resistance to intergranular corrosion. The weight-loss corrosion test under simulated service conditions showed the corrosion of the GTAW-welds and CMT-welds. Numerous corrosion products rich in Fe and S appeared on the GTAW-welds surface,while only a few existed on the CMT-welds surface. The corrosion rate of the GTAW-welds was calculated as 0.12mm/a,while that of the CMT-welds was only 0.01mm/a,further proving that compared to the GTAW-welds,the CMT-welds displayed better resistance to intergranular corrosion. In addition,under the same welding process,the intergranular corrosion resistance of the overlay was unevenly distributed,and the higher Fe content in the overlay near the X65 substrate reduced the intergranular corrosion resistance of the 625 alloy overlays.

nickel-based alloy;cold metal transfer(CMT);intergranular corrosion

TG444

A

0493-2137(2023)01-0011-07

10.11784/tdxbz202112030

2021-12-17;

2022-03-23.

徐连勇(1975— ),男,博士,教授,xulianyong@tju.edu.cn.

韩永典,hanyongdian@tju.edu.cn.

国家自然科学基金资助项目(51974198).

Supported by the National Natural Science Foundation of China(No. 51974198).

(责任编辑:田 军)