简支钢桁梁铁路桥拖拉换梁施工技术

庞成瑞PANG Cheng-rui

(中铁十五局集团第二工程有限公司,上海 201713)

1 概述

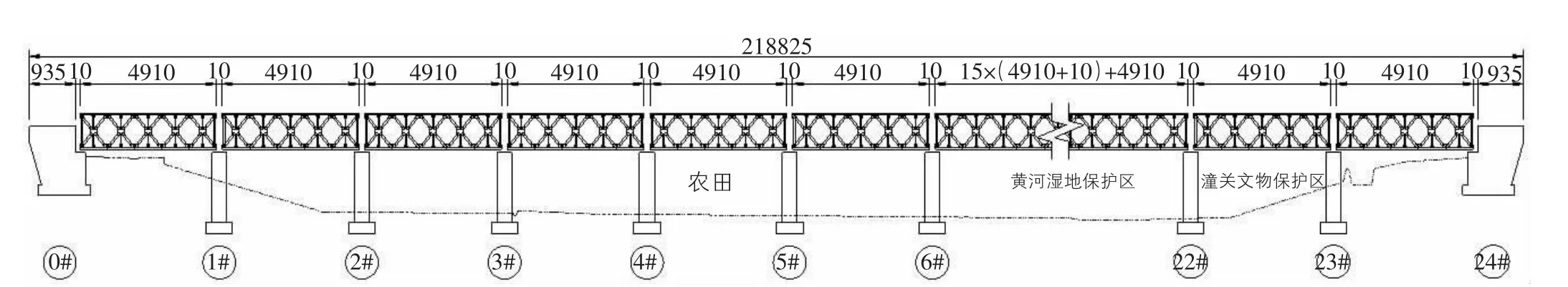

某黄河铁路特大桥位于黄河和渭河汇合口下游约3km 处,是南同蒲铁路线上一座大型单线铁路桥梁。全桥共计23 个桥墩、2 个桥台,为24×49.1m 上承式简支钢桁梁(图1),每孔含桥面系重量约170t。结构采用两片双层拆装式菱形桁梁,主桁高5m,上、下弦杆均为2[300mm 型钢,主桁中心距2.2m,节间距4m,横梁杆件单元连接方式主要为高强螺栓连接,部分铆接。桥梁为铁路明桥面布置,桥枕置于上弦杆杆件上。

图1 大桥立面布置图(单位:cm)

该黄河铁路特大桥通车至今已有40 余年,在此期间8 号墩下部结构曾发生过病害并于1989 年完成了相应的加固工作。自1970 年至2002 年相关检测单位对该桥分别进行过三次常规技术检定试验,发现桥梁结构存在:主桁横向刚度严重不足、上横联杆件端部开裂、高强度螺栓折断、横向振幅过大、桁梁塑性变形等病害。目前以上病害均已危及桥梁行车安全,不适应铁路运输的要求,虽已进行桥上轨道交通限速处理,但无法根除隐患,故亟需对该桥进行彻底整治。

2 整治施工方案

2.1 设计整治方案

本次整治拟将全桥既有钢桁梁更换为单箱单室等高度钢箱梁。钢箱梁梁高4.0m,每孔钢箱梁全长及计算跨度均与原钢桁梁保持一致,分别为49.1m 和48m,单跨钢箱梁重约250t。钢箱梁腹板中心距为3.8m,梁体设置有预拱度,出厂预拱度在跨中位置处达到52mm。因钢箱梁高度及宽度均与原钢桁梁存在差异,故拖拉换梁须在原桥墩加高加宽改造施工完成后进行。钢梁节段的划分充分考虑到钢梁结构特点、制造和运输等方面的因素[1-4],每孔梁分为五段,最长梁段为10.7m,最大重量为43t,箱梁节段运输至桥位后现场拼装,底板和腹板采用高强螺栓连接,顶板采用焊接。

2.2 总体施工方案

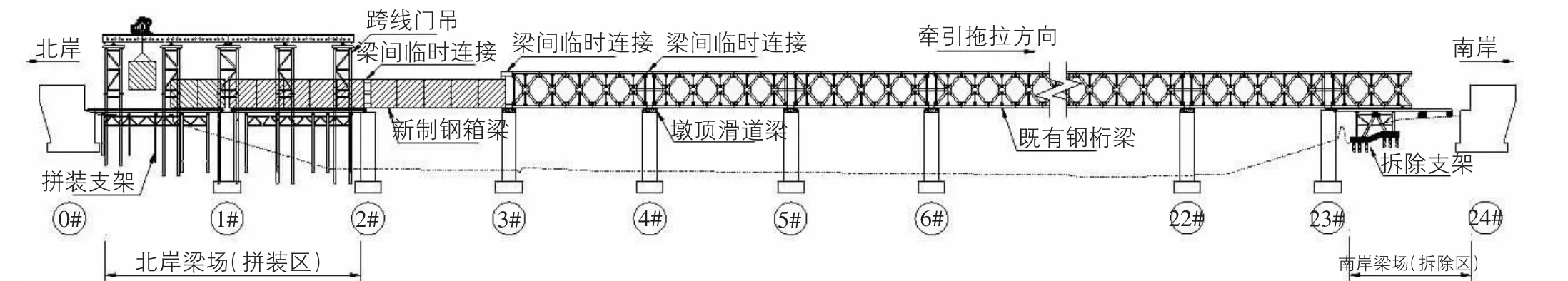

换梁施工范围为0#台~24#台,共24 跨。在北岸梁场设置拼装支架平台及50t 跨线门吊用于新梁拼装;在南岸梁场23#墩~24#桥台之间设置拆除支架平台用于布置牵引拖拉系统及旧梁拆除工作,如图2 所示。

图2 换梁施工场地立面布置图

梁体牵引拖拉施工前通过顶升方式逐跨完成梁体抬高施工,立模进行桥墩加高加宽改造。在桥墩改造过程中,提前安装梁体牵引拖拉施工中所需的墩顶滑道梁。通过对国内同类型桥梁的施工方法调查、分析及研究[5-6],最终确定采用牵引拖拉的方式进行换梁施工:将相互独立的各跨简支钢桁梁、新制钢箱梁之间通过型钢杆件及钢板连接,形成连续梁体系,借助设置于南岸梁场的拆除支架平台完成第24 跨梁体拆除施工后,即以半跨为单元循环进行梁体拖拉→旧梁拆除、新梁安装施工,直至完成全桥24 跨范围的梁体更换。

2.3 技术特点

①辅助墩:利用原桥墩作为传统拖拉施工中所需的辅助墩,避免了设置水中临时墩,省去了辅助墩墩旁支架,节约了工程成本[7]。

②钢导梁:利用旧钢桁梁作为传统拖拉施工中所需的钢导梁,实现了既有资源的高效利用,简化了施工工艺。

③滑动面:通过在旧梁梁底下挂通长轨道、新梁利用梁底检修小车轨道替代传统滑块,实现了梁底滑动面连续性,免去了起顶梁体填塞滑块工序。通过下挂轨道与梁底间的填板有效地补偿了预拱度带来的影响,同时避开了节点处的螺栓。

④设备需求:省去了大型拆梁、架梁设备,仅在南岸梁场设置牵引拖拉设备、北岸梁场设置跨线门吊设备即可。

⑤工效:实现了旧梁拆除和新梁安装的同步作业,缩短了施工工期。

⑥安全环保:实现了旧梁拆除、新梁安装的集中化施工,有效降低了高处作业、水上作业需求,同时也避免了原位施工对桥下环境的污染。

3 换梁施工关键技术

3.1 钢桁梁拆除施工技术

钢桁梁拆除工作贯穿于换梁施工的全过程。为合理组织现场施工,在牵引拖拉施工前设置简易临时支架完成第24 跨的既有钢桁梁拆除工作。完成拆除支架搭设并布置好牵引拖拉系统后,则可循环进行梁体拖拉→旧梁拆除工作。在拆除平台上,以既有钢桁梁节间距4m 为单位进行梁体分解。分解时,为最大限度保证既有钢桁梁的完整性,对栓接或铆接节点位置通过解除高强度螺栓或铆钉完成分解,对连续杆件则借助氧割设备进行钢结构杆件切割。分解后每节段重约13t,现场采用80t 汽车吊依次完成钢桁梁节段的吊装工作。

3.2 梁体牵引拖拉施工技术

3.2.1 牵引拖拉系统布置

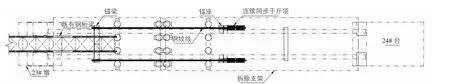

牵引拖拉系统主要分布于南岸第24 跨拆除支架上,其主要构成包括2 台350t 水平连续千斤顶、锚座、钢绞线以及锚梁结构,如图3~图4 所示。其中,水平千斤顶布置在拆除支架上,相当于每片主桁设置了1 台350t 水平连续千斤顶,移梁速度可达40cm/min。牵引拖拉施工所用的钢绞线是φ17.8mm、1860 级低松弛钢绞线,每个连续千斤顶穿31 根,长度为35m。

图4 牵引拖拉系统平面布置图

当完成所有钢桁梁的拖拉拆除后需要将锚固点由钢桁梁锚梁上移动至钢箱梁两侧临时焊接的锚固牛腿上,因篇幅限制本文不再对锚固牛腿进行论述。

3.2.2 滑动面设置

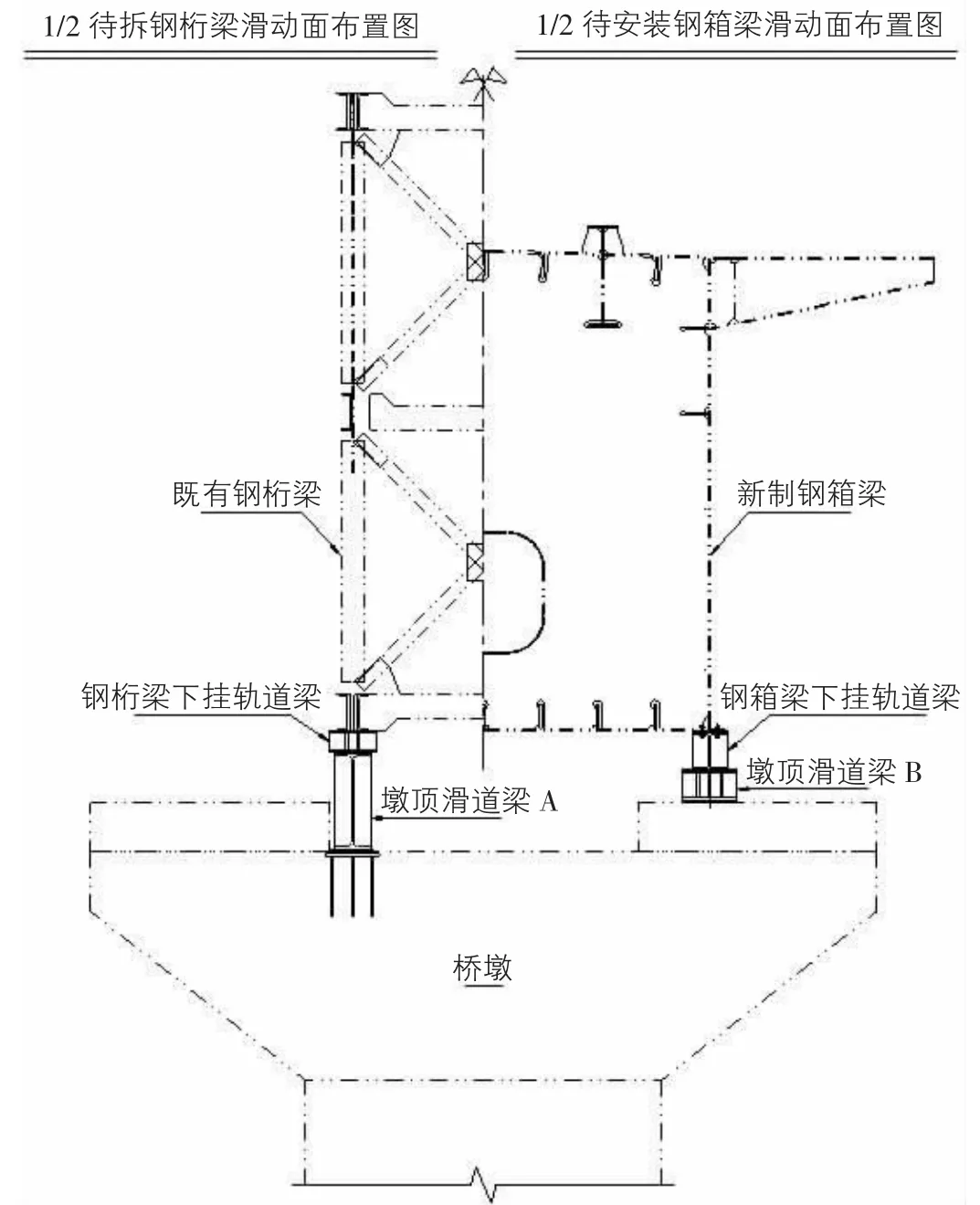

为尽量减小梁体拖拉过程中所产生的摩擦力作用,同时避免运动中的梁体与桥墩等固定结构间产生新的约束,滑动面的设置尤为关键。且在本桥施工中,梁体牵引拖拉施工较常规钢梁顶推作业距离更长,在拖拉施工中钢梁起顶的条件极为有限,因此不再采用活动滑块提供滑动面,仅设置上、下两个滑动面,其中上滑动面为钢桁(箱)梁下挂轨道梁;下滑动面为墩顶滑道梁及拼装支架、拆除支架顶面滑道梁。

①上滑动面。

上滑动面主要为既有钢桁梁及新钢箱梁梁底滑动面,为避开梁底节点板,螺栓位置,同时避免梁底不平整及预拱度对施工的影响,通过在梁底下挂通长的轨道梁提供可靠的上滑动面。上滑动面均由固定于型钢底面的4mm 厚不锈钢板构成。

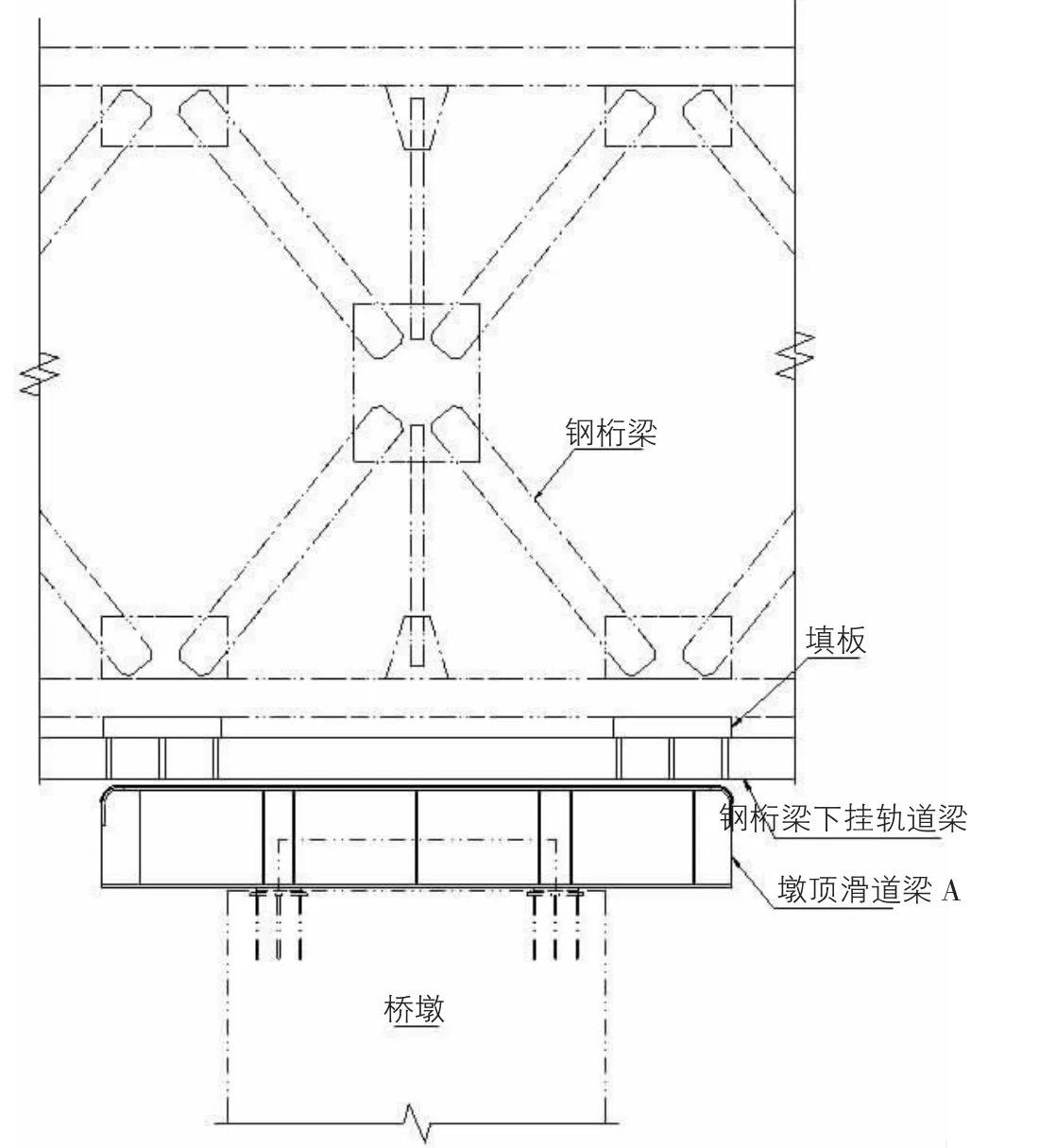

考虑到旧梁底部杆件老化,经复核计算发现,梁体牵引拖拉过程中原钢桁梁在墩顶部位的支反力若直接作用于弦杆上,其抗剪承载力无法满足受力要求,且现有杆件均存在不同程度的锈蚀,故在下挂轨道梁与钢桁梁下弦杆之间的大节点处焊制填板以利结构传力,如图6 所示。

图6 钢桁梁滑动面布置立面图

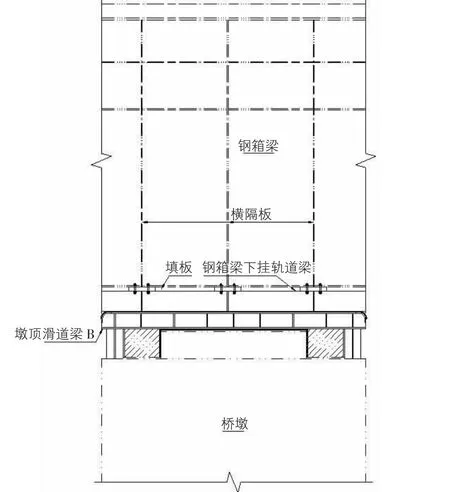

挂设于钢箱梁底的轨道梁在箱梁横隔板对应部位设置填板用以补偿预拱度影响,同时避开节点板,具体布置如图7 所示。钢箱梁下挂轨道梁最终保留在钢箱梁底部作为梁底检查小车的轨道,故不另行拆除。

图7 钢箱梁滑动面布置立面图

②下滑动面。

在图5~图7 中所显示的墩顶滑道梁顶面即为下滑动面的一种,另一种为拼装支架、拆除支架顶面。下滑动面均由固定于型钢顶面的2cm 厚MGE 板构成,且在顺桥向设置圆弧面,以适应梁体竖向变形。

图5 滑动面布置图

根据上、下滑动面材料特性,在结构可靠性分析中,摩擦系数取值均按0.1 考虑,即最大拖拉力需求约为550t,采用两台350t 连续同步千斤可以满足需求。实际施工中,梁体启动状态换算摩擦系数约为0.8,梁体匀速纵移状态换算摩擦系数约为0.4~0.6。

3.2.3 牵引拖拉过程控制措施

①纵向传力构造。

因钢桁梁与钢箱梁均为简支结构,故在牵引拖拉前须采取措施将梁体调整为连续梁结构。本桥通过在旧梁与旧梁、旧梁与新梁、新梁与新梁之间设置临时连接杆件实现梁体的纵桥向连续。旧梁与旧梁、旧梁与新梁之间临时连接杆件均由常见的型钢构成,利用原有螺栓孔进行栓接,局部焊接。新梁与新梁之间临时连接通过拼接钢板栓接形成。拖拉到位后、落梁前即可进行所有临时连接构造的拆除施工。

②横向偏位控制。

在牵引拖拉过程中,350t 连续同步千斤顶通过计算机自动控制系统及液压泵站进行控制。施工过程中,控制上、下游两侧的千斤顶同步性是成败的关键因素之一,若梁体两侧拖拉速度不一致,将直接引起梁体横向偏移,继而影响后续拖拉施工。本次施工采用了先进的同步性顶推控制系统纵向同步控制误差控制在2mm 范围内;横向偏差控制值为5cm,预警值设置为9cm,每个桥墩顶部配备专职盯控人员,时刻关注梁体横向偏移情况,拖拉过程中出现有超过控制值的情况,立即停止拖拉,检查并纠偏后方可再次作业。

本次施工采用的纠偏方式为:在各墩顶通过设置预埋件在钢梁两侧垫石顶设置横向限位纠偏装置,该装置由锚固立柱、限位支撑和布设于限位支撑前端的滑轮构成,具有限位导向和横向纠偏的功能,通过腔体内放置的千斤顶可以实现对两种不同梁宽的旧梁和新梁偏位的调整。最后一轮牵引拖拉前,根据设计位置对滑道梁顶面进行放线,对钢箱梁轴线进行调整,使钢箱梁横向偏位控制在5cm以内。实际施工中,所测横向偏移值基本处于2~5cm 范围内。

③纵桥向位移控制。

由于钢箱梁受温度影响长度在不断的变化中,中间过程只对钢梁的长度进行复核,不作为主要的控制参数。钢箱梁纵向的里程主要是控制钢箱梁拖拉到位时支座中心的里程,在实际施工过程中,通过多项措施的共同实施,最终支座处节点中心控制在设计中心里程达到设计和规范要求的±10mm 的控制标准。主要措施有以下几点:

1)根据钢梁支座板的螺栓孔做出支座中心十字线,作为控制线;

2)在钢箱梁拖拉过程中用慢挡做2~3 次开始和停止的试验,测定钢梁开始顶推时的滑动距离和停止时的滑动距离,作为最后定位控制时的参考值;

3)为防止钢梁在纵向发生移动,在钢箱梁拖拉到位后,立即在滑道梁顶面焊接限位挡板。

3.3 钢箱梁安装施工技术

3.3.1 钢箱梁拼接

钢箱梁在工厂完成预拼后拆解运输至北岸梁场,通过跨线门吊将钢箱梁节段提升放至于拼装支架上,调整合格后,采用冲钉、螺栓将两节段临时连接后进行顶板焊接,最后采用高强度螺栓逐个替换冲钉及螺栓。

3.3.2 支座安装及落梁

解除新梁与新梁间的临时连接,完成由连续梁到简支梁的体系转换。根据支座垫石测量数据,预先将支座下挂安装于梁底对应部位。凿毛支座就位部位的支承垫石表面,清除预留锚栓孔中的杂物。逐跨通过顶升装置将新梁下放至设计标高。立模并采用重力式灌浆方式灌注无收缩高强度灌浆料,灌浆材料终凝后完成落梁。

4 结语

通过既有某黄河铁路特大桥设计改造方案及现场施工环境的分析,探究了一种新、旧梁首尾相连牵引拖拉的施工方案进行换梁施工,利用既有钢桁梁结构作为新梁牵引拖拉的导梁;利用既有桥墩作为辅助墩,同时设置了固定的跨线门吊、拼装支架、拆除支架,有效地降低了施工难度及安全风险,缩短了需用工期。同时,对拖拉滑动面的优化进一步解决了梁体无顶升条件、难以上墩等难题。目前,该技术已成功应用于该黄河铁路桥换梁施工,可为今后工期压力大、环保要求高、施工空间有限的既有桥梁换梁工程提供参考。