核电厂放射性废油核素分离处理技术及工程应用

冯文东 何小平 安鸿翔 邓才远 贾梅兰 万 勇 高 超 柳兆峰 王宇飞

1(中国辐射防护研究院 太原 030006)

2(大亚湾核电运营管理有限责任公司 深圳 518028)

放射性废油是核电机组运行产生的有机“疑难废物”之一[1],其中含有少量的β、γ放射性元素(如锶、铯、钴等)[2],以及其他重金属元素(如铅、铬、钡、汞等)[3]。目前,大多以混合形式暂存在核电场址[4],具有多电站分散分布的特点。虽然放射性废油的年产量和活度浓度较低,但随着放射性废油暂存年限的增加,其存量也在逐渐增长,对暂存库库容造成了很大压力,同时由于废油自身的易燃易爆以及化学毒性和腐蚀性等,属于核电厂的安全隐患之一,已无法满足核电的安全监管的要求和可持续发展。

我国发布的《核安全与放射性污染防治“十三五”规划及2025年远景目标》重点任务中明确提出要“推进核电厂放射性废物减容与清洁解控”。国防科工局关于印发的《核设施退役及放射性废物治理科研项目申报指南(2018~2020年)》中支持的重点之一是“特种废物处理技术”,其研究目标中包括有机废液、废树脂等特种废物的处理技术及工程应用研究。核电厂产生的放射性废油的处理作为“规划”和“指南”提出的重点任务,目前我国尚无有效应对的处理手段和专用设备。国外对放射性废油的吸附-固化法[5]、微生物降解法[6]、氯化物沉淀法[7]和氧化老化法[8]进行了相关研究。国内相关研究机构对放射性废油的焚烧法、超临界水氧化法和吸附-固化法开展了相关研究[9-13]。焚烧法虽处理效率高,但需建立专用的处理设施,设备投资成本高,手续审批困难。吸附-固化法处理后的废油体积增容比大,不符合废物最小化原则,而且我国对吸附剂的研发较少,当前研究所使用的吸附剂为美国垄断产品。微生物降解法废物减容大,二次废物易处理,但处理时间长,微生物使用局限性大。氯化物沉淀法废物减容大,处理效果好,但工艺复杂,投资和运行成本高。氧化老化废物减容大,处理效果好,处理后的废油可达到清洁解控水平。

氧化老化是指润滑油等油品在长时间使用后会发生变质,原因是长时间的使用过程中高温等条件会加速油中添加剂的氧化,产生油泥,导致润滑油等性能下降[14]。有研究指出,油泥中存在有不溶于正己烷的颗粒,这些颗粒来源于添加剂降解、燃料污染及金属磨损[15]。工业用油由矿物型基础油(>70%)和双性添加剂构成,其中的放射性核素存在形式与水中的存在形式不同,无机放射性核素分布在油的添加剂中而难溶于废油中的基础油成分。可通过高温、催化剂等加速放射性废油的老化,产生油泥颗粒,大部分金属核素包括放射性核素会被油泥载带出废油,实现对放射性废油的解控,最终只需处理少量含放射性的油泥[16-17]。

为了消除核电厂放射性废油的潜在安全隐患,解决核电厂放射性废油处理难题,提高我国的放射性废物管理水平,本文结合放射性废油产生点分散的特点,从工艺研发、装置研制和处理后废油的安全性分析三个方面开展研究,突破放射性废油基于氧化老化法的核素分离净化的关键技术,研发了模块化、移动式的处理装置并实现工程应用。通过处理后废油的清洁解控实现废物最小化的目标。

1 试验方法

1.1 试验材料和分析仪器

放射性废油(核电厂采集);200 L/批次放射性废油核素分离处理工程装置(中国辐射防护研究院研制,包括氧化老化单元和循环过滤处理单元);数显恒温油浴锅(HH-S,常州金南仪器制造有限公司);电子天平(JM-B50002,南京东迈科技仪器有限公司);抽滤装置(QP-01,杭州赛析科技有限公司);精密电动搅拌机(JJ-1,上海垒固仪器有限公司);高纯锗γ谱仪(GMX40P4,美国ORTEC公司);高灵敏全自动液体闪烁计数仪(300SL,芬兰Hidex公司);低本底液体闪烁计数器(Tri-Carb 3180TR/SL,美国PerkinElmer公司);低本底α/β测量仪(LB770,德国Berthold公司)。

58Co、60Co、54Mn、110mAg、137Cs、134Cs、124Sb、125Sb、59Fe、95Zr、95Nb等γ核素使用高纯锗γ谱仪进行测量,3H和14C使用低本底液体闪烁计数器进行测量,55Fe和63Ni使用高灵敏全自动液体闪烁计数仪进行测量,总α和总β使用低本底α/β测量仪进行测量。

1.2 β核素的测量方法

1.2.13H和14C的测量

采用管式炉对废油进行催化氧化燃烧分解,冷冻收集产生的水,用NaOH溶液收集产生的CO2将收集碱液制成CaCO3。使用液体闪烁计数法分别测定其中的3H和14C。分离纯化流程对氢和碳的典型回收率为99%。分析方法对废油中3H和14C的典型探测下限分别为0.018 Bq·g-1和0.064 Bq·g-1。

1.2.255Fe和63Ni的测量

首先将废油样品与水1:1混合后,加浓盐酸调节pH值,加入Fe、Ni载体进行反萃取,之后加入NaOH进行共沉淀和离心,离心后的溶液通过阴离子交换柱和HCl淋洗分离为Fe洗脱液和Ni流出液,Ni流出液采用丁二酮肟萃取分离后获得Ni溶解液。稳定的Fe和Ni采用分光光度法测量,55Fe和63Ni采用液体闪烁计数器测量。分离纯化流程对55Fe和63Ni的典型回收率约为80%。分析方法对废油中55Fe和63Ni的典型探测下限分别为0.02 Bq·g-1和0.01 Bq·g-1。

1.3 试验工艺和装置

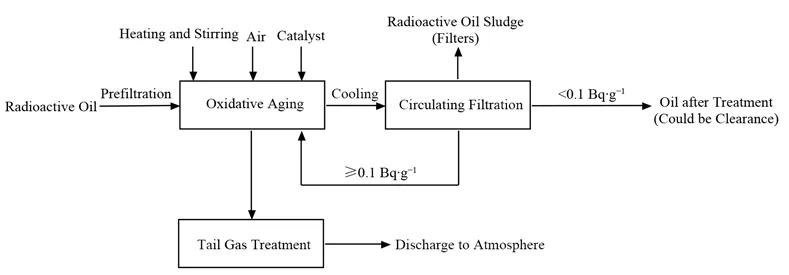

通过对放射性废油基本物理、化学参数的测量,对氧化老化处理工艺(图1)进行了实验室试验研究,通过工艺参数与处理效果之间的变化规律,获得优化的工艺参数和去污系数。

图1 废油氧化老化工艺图Fig.1 Process of oxidative aging treatment for radioactive oil

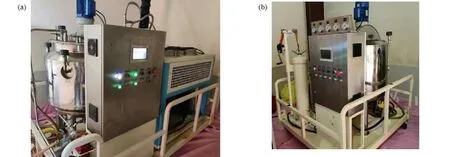

根据工艺参数研究结果,初步确定了基于氧化老化法的核素分离净化处理工艺并研制放射性废油核素分离净化处理实验装置(图2),对核电现场长期暂存的放射性废油进行处理,验证初步确定的核素分离净化处理工艺与实验装置在实际应用中的可行性。根据验证结果,对实验装置进行工艺优化和设计改进,研制放射性废油核素分离净化处理工程装置(图3)。

图2 放射性废油核素分离净化处理实验装置Fig.2 Experimental device of nuclide separation and purification treatment for radioactive oil

图3 放射性废油核素分离处理工程装置 (a) 氧化老化处理单元,(b) 循环过滤处理单元Fig.3 Engineering device of nuclide separation and purification treatment for radioactive oil(a) Oxidative aging treatment unit, (b) Circulating filtration treatment unit

利用研制的废油核素分离净化处理工程装置对核电现场长期暂存的放射性废油进行处理,验证优化后工艺的可行性和装置的可靠性。此后,对处理后废油的安全性进行分析和评价。通过处理后废油的辐射水平分析,确认其是否达到清洁解控水平以及是否符合电厂关于非放废物的管理程序。基于处理后废油中的核素辐射水平分析结果,对处理后废油的再利用(焚烧供热)情景进行剂量评价,验证是否符合剂量准则的相关要求。

1.4 数据处理方法

放射性废油核素分离处理效果用去污系数(Decontamination Factor,DF)表征,计算公式如式(1)所示:

式中:A0为去污前放射性核素的活度,Bq;Ai为i次去污后放射性核素的活度,Bq。

2 试验结果和讨论

2.1 源项分析

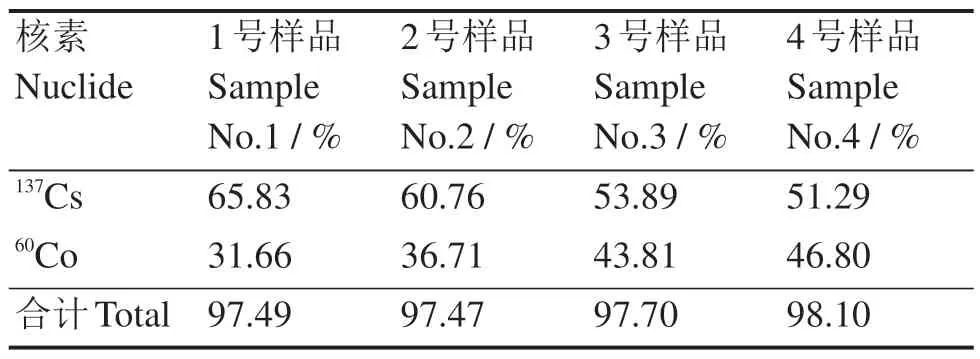

试验所用放射性废油取自某核电厂,总γ小于100 Bq·g-1。随机取4个样品进行放射性核素及活度浓度分析。放射性废油的主要核素为60Co和137Cs,所占比例达到97%以上,详情列于表1。

表1 60Co和137Cs占总γ百分比Table 1 60Co and 137Cs as a percentage of total gamma

此外,对放射性废油中可能存在的α核素和β核素进行了取样分析,分析结果显示,放射性废油中的总α和总β均低于仪器的检测限值。对3H、14C、55Fe和63Ni也进行了分析,分析结果同样显示,低于空白样品值或仪器的检测限值。为了简化样品测量结果分析的工作量,后续的实验将以60Co和137Cs作为主要核素进行评价,研究不同参数下处理工艺对60Co和137Cs的去除情况,获取60Co和137Cs的去污系数。

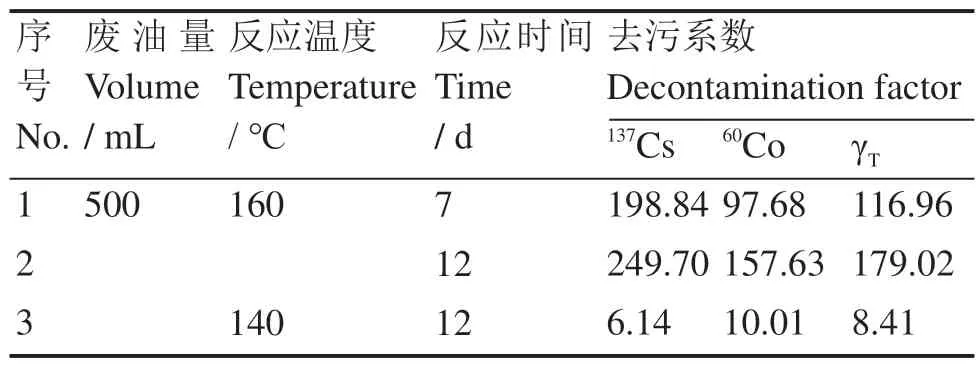

2.2 氧化老化工艺参数试验

经测量,废油的闪点为182 ℃,考虑到实验和装置的运行安全,反应温度一般应低于闪点20 ℃。废油经氧化老化后颜色进一步加深,过滤后的滤纸上有大量黑色油泥滤渣(图4),产生的油泥质量约占反应废油质量的5%~10%。氧化老化不同参数的试验结果见表2。

表2 放射性废油氧化老化试验结果Table 2 Oxidative aging experimental results of radioactive oil

图4 放射性废油氧化老化后的油泥Fig.4 Sludge after oxidative aging of radioactive oil

试验1中,在160 ℃下,加热500 mL的废油7 d后对137Cs的去污系数约为200,对60Co的去污系数约为100,可见放射性废油氧化老化的处理方法具有较好的核素分离效果,对放射性核素的去污系数能达到两个量级以上。

试验2增加了反应时间,从7 d延长至12 d,去污效果进一步得到了提高(约1.5倍),证明增加反应时间仍可进一步提高去污效果。

对比试验2和试验3,反应温度由160 ℃降低至140 ℃,去污效果相比降低了15倍以上,反应后产生的油泥量减少了约25%,证明反应温度对去污效果的影响较大。

反应后的废油依次使用80 μm、50 μm、30 μm、5 μm、2 μm的有机滤膜进行过滤,不同粒径范围的油泥质量(百分比)分布见图5。从图5可以看出,老化后的放射性主要分布在大于5 μm的油泥颗粒上,比例超过90%,且在各个粒径范围都有明显的分布,不存在占有主导地位的粒径范围,137Cs与60Co具有相似的分布规律。经过5 μm滤纸过滤后的废油去污系数已超过70。进一步经过2 μm滤纸过滤后,废油的放射性水平变化较小,前后差距不足10%,而考虑到废油本身黏度大等特性带来的过滤困难及高精度过滤对废油的可行性等因素,认为氧化老化后的最终过滤精度可控制在2~5 μm范围内。

图5 不同粒径的油泥质量(百分比)分布Fig.5 Mass (percent) distribution of sludge with different particle sizes

2.3 装置研制

装置的设计考虑以下原则:1)整体安全可靠,便于运输,便于操作,滤芯便于更换;2)运行过程中无渗漏;3)整体耐腐蚀;4)无油气溢出;5)有外部框架,各单元下部设置集液盘,便于液体收集;6)装置上的所有传感器检定后进行使用。

结合放射性废油处理工艺参数研究结果与实际应用应注意的问题,设计、加工了一套50 L/批次规模的放射性废油核素分离处理实验装置(图2)。使用该实验装置对核电厂存放的放射性废油进行氧化老化处理,并在处理后测量废油的放射性水平,验证处理效果。放射性废油取样测量放射性活度浓度约为5.1 Bq·g-1,其中主要放射性核素为60Co和137Cs。在160 ℃下氧化老化7 d后未经过滤的油样放射性活度浓度为0.53 Bq·g-1,在静置约16 h后上部与底部的活度浓度分别为0.39 Bq·g-1和2.0 Bq·g-1,这是由于在静置过程中老化反应产生的油泥载带放射性核素下沉所导致。循环过滤3 h后的油样放射性活度浓度均小于仪器探测限(0.08 Bq·g-1),验证了氧化老化工艺处理核电厂放射性废油的可行性。

根据实验装置的现场试验结果及发现的问题,对放射性废油的处理工艺进行了优化改进,增大了批次处理量,优化了放射性废油处理的工艺流程,缩短了批次处理时间,优化了尾气处理系统,设计、加工了一套200 L/批次规模的放射性废油处理工程装置(图3)。该工程装置采用模块化、可移动的设计理念,整个装置占地面积小(约20 m2),操作简单。装置的处理工艺分为两个独立的单元:氧化老化单元和循环过滤单元,氧化老化单元后端配备有尾气处理系统。放射性废油通过装置入口可直接进入氧化老化罐,在160 ℃下氧化老化40 h,老化处理后的放射性废油待温度降至50 ℃以下后转入循环过滤单元进行循环过滤3 h,之后对循环过滤后的废油进行取样分析,当放射性活度浓度小于0.08 Bq·g-1时,转入400 L钢桶暂存,待进行详细的核素分析。当放射性活度浓度大于0.08 Bq·g-1时,重新导入氧化老化处理单元进行处理。

2.4 处理后废油的安全性分析

2.4.1 取样

处理后的放射性废油辐射水平检测的关键在于确保测试分析样品的代表性,并对样品的采集布点进行科学、合理的设计。处理后的放射性废油样品采集方法如下:

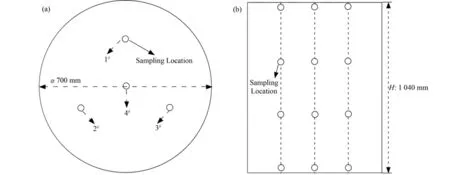

对400 L钢桶使用专用的采样器具对桶内处理后放射性废油样品的采集。采样器可实现对废物桶不同高度样品(400 L桶的4个不同高度)的采集,单个桶中同一高度的采样布点为4个,单个桶设计的采集点共16个(1个采集点为1个样品),具体取样示意图见图6。

图6 400 L处理后废油暂存桶取样位置示意图 (a) 俯视图,(b) 侧视图Fig.6 Diagram of sampling location of 400 L temporary storage barrel for radioactive oil after treatment (a) Top view, (b) Side view

2.4.2 辐射水平分析

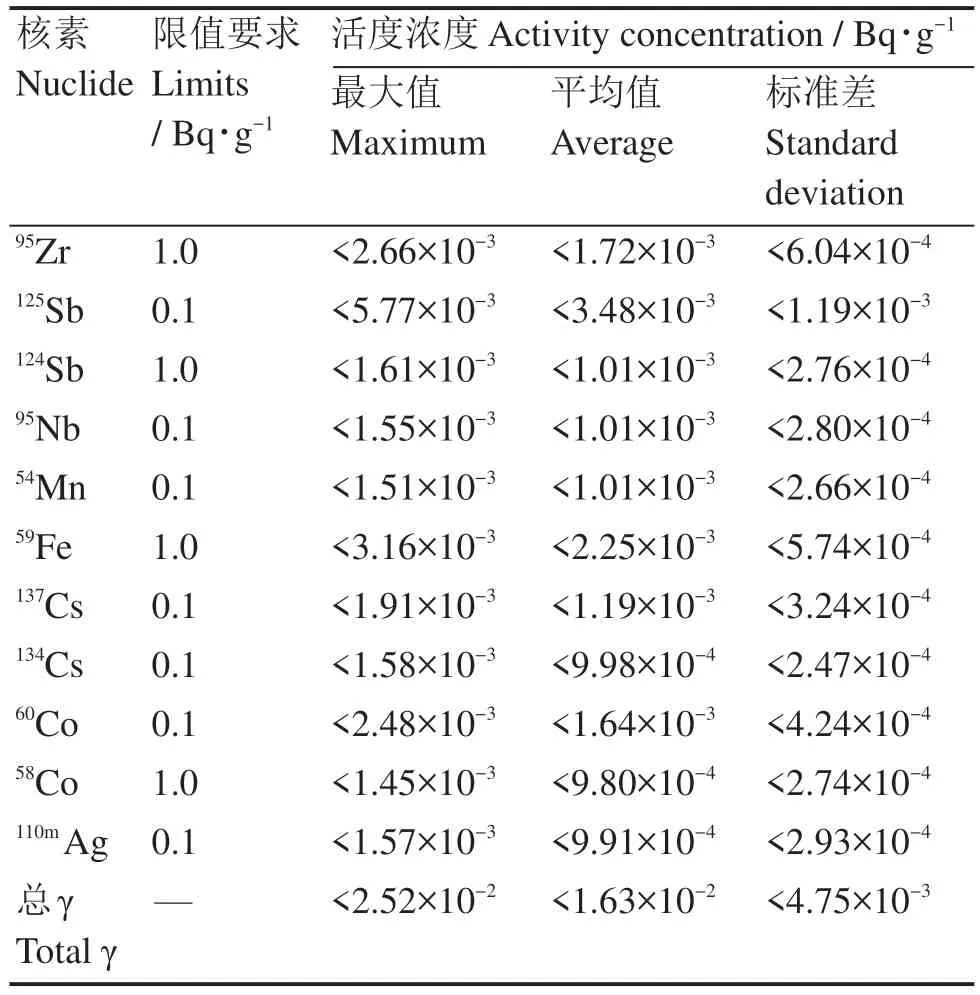

根据核电运行经验,放射性废油中含有的放射性核素以γ和β为主,可能存在58Co、60Co、54Mn、110mAg、137Cs、134Cs、124Sb、125Sb、59Fe、95Zr、95Nb、3H、14C、55Fe和63Ni等。处理后的放射性废油优先开展γ核素活度浓度分析。对放射性废油处理前(2个样品)和处理后(3个样品)进行55Fe、63Ni、3H、14C、总α和总β进行测量分析。

测量结果显示,处理后的放射性废油中11种主要γ核素的活度浓度均远低于清洁解控限值(表3)。55Fe和63Ni的活度浓度均远低于仪器的检测限,比解控限值分别低5个数量级和4个数量级。3H和14C辐射水平平均值均小于0.2 Bq·g-1,同样低于清洁解控限值。总α和总β辐射水平平均值均小于0.01 Bq·g-1,活度水平极低。

表3 γ核素活度浓度测量结果Table 3 Activity concentration of γ nuclide

此外,样品中11种核素活度浓度的平均值计算结果均小于1,满足清洁解控的要求。

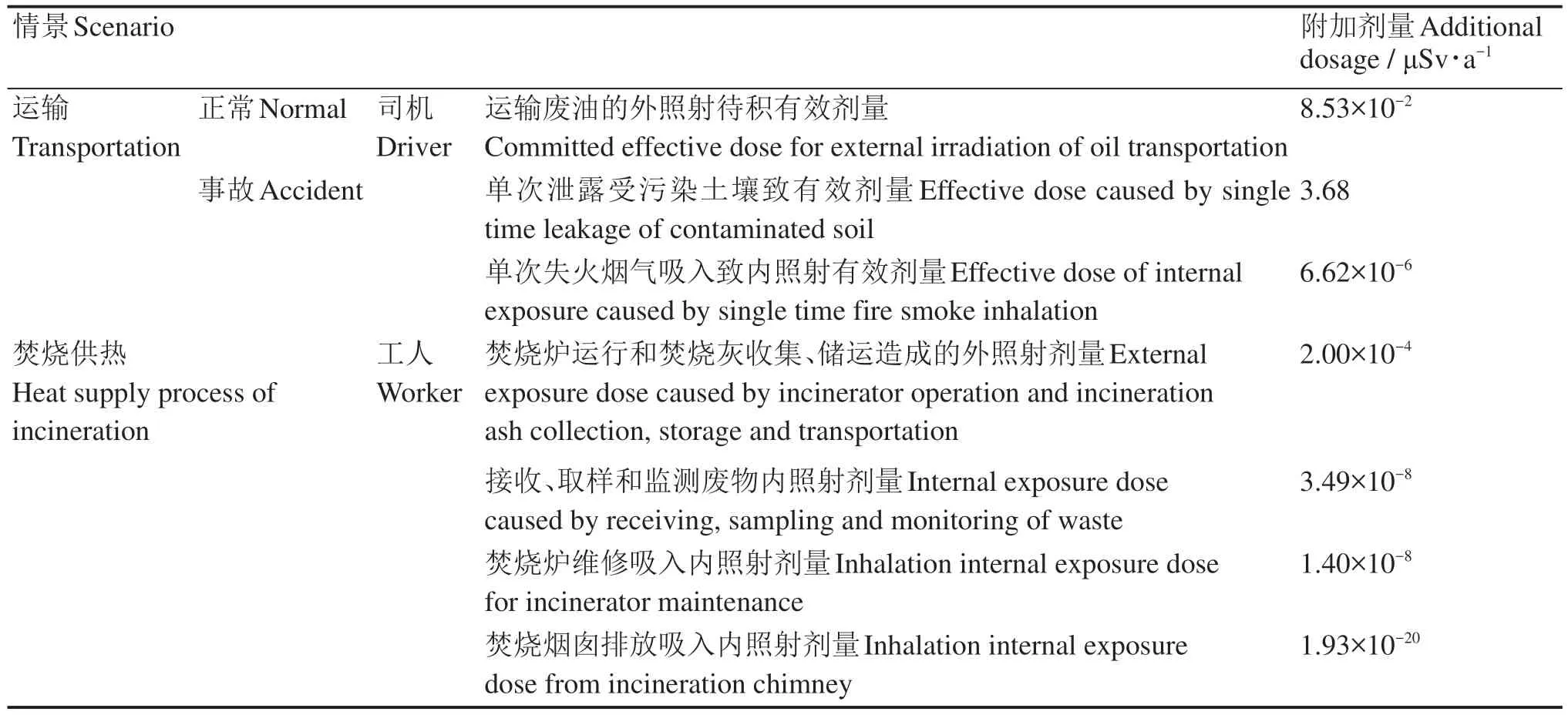

2.4.3 辐射影响评价

处理后放射性废油的主体是有机物,属于可燃物,可作为供热燃料进行焚烧处理。为保证处理后焚烧供热过程的辐射安全性,对处理后放射性废油的焚烧供热过程(包括运输)中可能造成的额外附加剂量进行了评价计算,计算结果如表4所示。

表4 处理后废油焚烧供热过程造成的附加剂量Table 4 Additional dosage caused by heat supply process of oil after treatment incineration

从计算结果可以看出,正常情况下对司机和焚烧厂工人所造成附加剂量分别为8.53×10-2μSv·a-1和2.00×10-4μSv·a-1,均远小于10 μSv·a-1的要求;事故情况下对司机所造成附加剂量为3.77 μSv·a-1,远小于1 mSv·a-1要求。处理后的废油焚烧供热过程产生的附加辐照剂量远低于剂量限值,满足再利用过程的剂量准则,即:1)对含人工放射性核素的物料,所致个人有效剂量在10 μSv·a-1量级或者更小;2)考虑到可能导致更高辐照的低概率事件的出现,附加的准则是:这类低概率事件所可能产生的有效剂量应当不超过1 mSv·a-1[18]。

3 结语

通过对基于氧化老化法的放射性废油核素分离工艺研发、装置研制和处理后废油的安全性分析,得出研究结论如下:1)基于氧化老化法的核素分离处理工艺去污系数可达两个量级以上;2)研制的模块化、移动式放射性废油核素分离净化处理工程装置可实现对放射性废油的处理,处理后的废油达到清洁解控水平,尾气达标排放;3)剂量评价结果显示,处理后废油焚烧供热过程(包括运输)中可能造成的额外附加剂量远远低于剂量限值,满足再利用过程的剂量准则,可作为普通危险废物进行管理,符合废物最小化原则。

作者贡献声明冯文东:项目负责人,研究方案的构思和制订,文章的撰写和修改;何小平:现场负责人,负责现场实验条件配套和实验;安鸿翔:负责装置设计;邓才远:负责现场数据测量和采集;贾梅兰:负责模拟计算,数据分析;万勇:负责数据采集;高超:负责装置优化改进;柳兆峰:负责现场实验操作;王宇飞:负责实验室实验和数据处理。