基于流热固耦合的U型管式熔盐换热器温度场与应力场分析

陈玉爽 田 健 丁梦婷,2 邹 杨 王纳秀

1(中国科学院上海应用物理研究所 上海 201800)

2(中国科学院大学 北京 100049)

U型管式换热器是一种较为常见的刚性结构管壳式换热器,换热管与外壳分别焊接在管板上用以形成冷热流体的换热通道。而熔盐换热器运行温度高,冷热介质温差大,在运行过程中,由于冷热流体温度与流量不同,在换热器的管板、换热管和壳体中会产生较大的温差与压差,使管板极易发生变形进而产生较大的热应力[1]。目前大部分有关热应力的研究,一般采用给定平均温度或表面传热系数方法[2]先进行传热分析;再根据工艺设计要求来确定换热器壁面的载荷边界来进行结构应力分析[3-5]。这些已知条件通常来源于经验公式或经验数据,即使来源于实验数据或实际测量,也是将数据进行简化处理,从而造成热应力计算存在极大的误差。

流热固耦合分析能直观求解换热器各部件的压力和温度载荷分布情况,并能准确地进行结构应力分析,使计算结果更符合工程实际,为确保换热器的安全运行提供有力支撑。国内外部分学者对换热器流热固耦合方法进行了分析研究。缪洪康等[6-7]分别采用流固耦合方法和流热耦合方法对换热管的流致振动和板翅换热器换热特性进行了分析,研究了U型换热管弯管段的流致振动特性和新型翅片的综合性能,为管壳式换热器各类圆形流体绕流产生的流致振动和新型板翅式换热器的工程应用提供了设计方法。刘晨等[8]采用流固耦合方法对翼形印刷电路板式换热器(Printed Circuit Heat Exchanger,PCHE)不同翼形翅片排布方式在能量利用效率方面的表现进行了参数优化。姚恺等[9]基于流热固耦合方法对板式换热器进行热应力分析,并给出温度和流量变化等对热应力的影响规律。蔡宏伟[10]基于Ansys流热固耦合分析理论,对工程实践中运行的一台固定管板式换热器发生的管子拉脱失效事故进行结构热应力分析和评定,明确了热应力远超换热器材料许用应力是导致拉脱失效的主要原因,并对该问题提出了两种优化改进方案。Wang[11]采用多物理场耦合方法以管壳式空气换热器作为研究对象对管束失效的主要原因进行应力分析和流致振动分析,结果表明温差引起的热应力是导致其失效的主要原因。谷芳等[12]采用流热固耦合方法对某固定管板式换热器进行了热应力分析,实现了换热器热应力准确分析的目的。李迎凯[13]对微通道换热器进行了流热固耦合数值模拟并与传统设计方法进行对比,研究表明基于流热固耦合的换热器分析方法能真实反映温度场分布不均匀诱发的热应力。

目前对于熔盐换热器应力分析采用流热固耦合的方法尚不多见,并且采用计算流体动力学(Computational Fluid Dynamics,CFD)仿真结果作为熔盐换热器结构载荷的输入是否准确还缺乏实验验证;另外,大部分研究着重于结构的应力分析,而对于由温度场、压力场和流场耦合作用下的应力分析尚缺乏系统性的研究。本文基于Ansys workbench协同仿真软件平台,实现了流-热-固边界条件的无缝传递,避免了数据传递过程的误差,同时使计算结果更接近工程实际。首先,对U型管式换热器进行流热耦合的计算分析,并与实验结果进行对比,验证CFD仿真结果的准确性,为换热器应力分析提供基础。其次,深入分析了换热器运行工况下的流动传热过程。最后,进一步着重模拟研究了U型管式换热器关键部件管板的应力分布情况和变化规律,为熔盐换热器实际运行和结构设计提供基础。

1 熔盐换热器模型及参数

1.1 几何模型

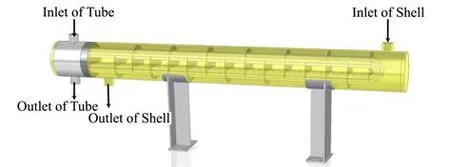

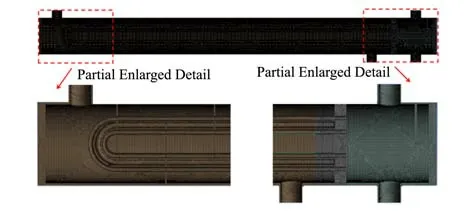

U型管式熔盐换热器由换热器筒体、管箱、封头、管板、U型换热管、分程隔板、折流板、拉杆、接管等组成,结构示意图见图1。熔盐换热器主要工艺设计参数见表1。其设计温度700 ℃,正常运行温度最高为650 ℃,属于高温设备(大于425 ℃),由于换热器的形状结构复杂,同时为保证换热器采用流热固耦合分析方法的顺利开展,模型保留换热器基本结构组成:管箱、管板、管束、折流析、拉杆和壳侧筒体等,忽略支撑和保温等结构,为了提高流场数值模拟的计算效率,在建立模型时作了如下假设:

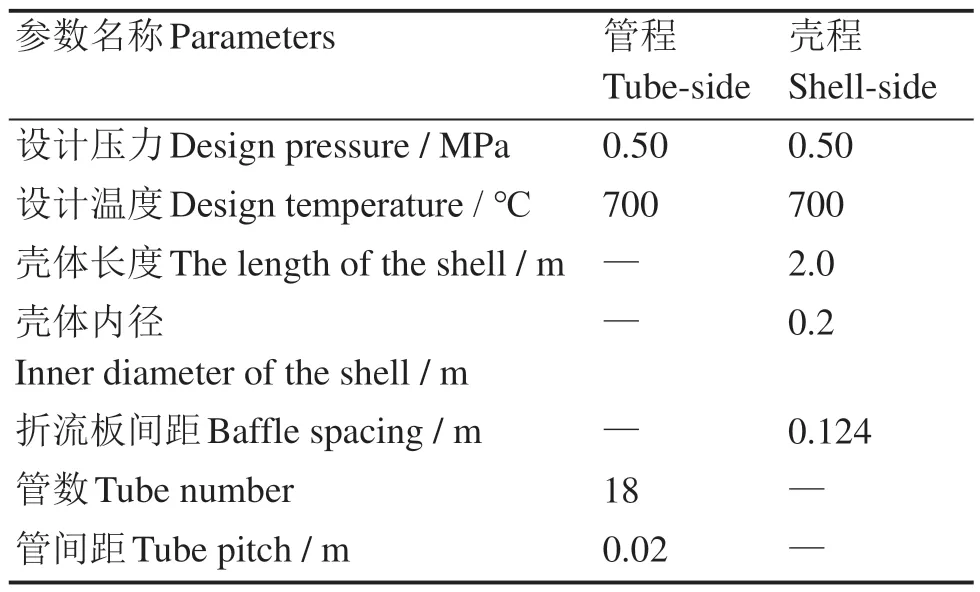

表1 换热器工艺参数Table 1 Process parameters of heat exchanger

图1 熔盐换热器结构示意图Fig.1 Schematic diagram of heat exchanger for molten salt

1)认为管程与壳程流体为牛顿流体,不可压缩;

2)壳侧筒体外壁认为是绝热边界;

3)忽略换热管与折流板及折流板与壳侧筒体间的间隙。

1.2 物性参数和边界条件

1.2.1 物性参数

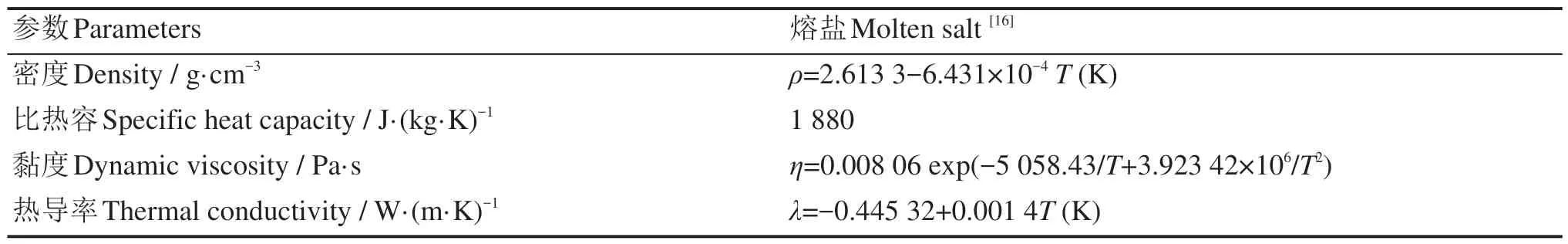

换热器材料均为UNS N10003合金,材料属性中弹性模量、泊松比参考ASME规范II卷D篇[14],其他材料参数源自中国科学院上海应用物理研究所自测数据。熔盐的物性参数见表2。

表2 熔盐物性Table 2 Physical properties of molten salt

1.2.2 边界条件

流场和温度场分析计算的边界条件为:1)入口边界:管程热盐质量流量5.88 kg·s-1,壳程冷盐质量流量13.16 kg·s-1;2)出口边界:压力出口;3)壁面边界:绝热壁面;4)对称边界:换热器对称面为对称边界。

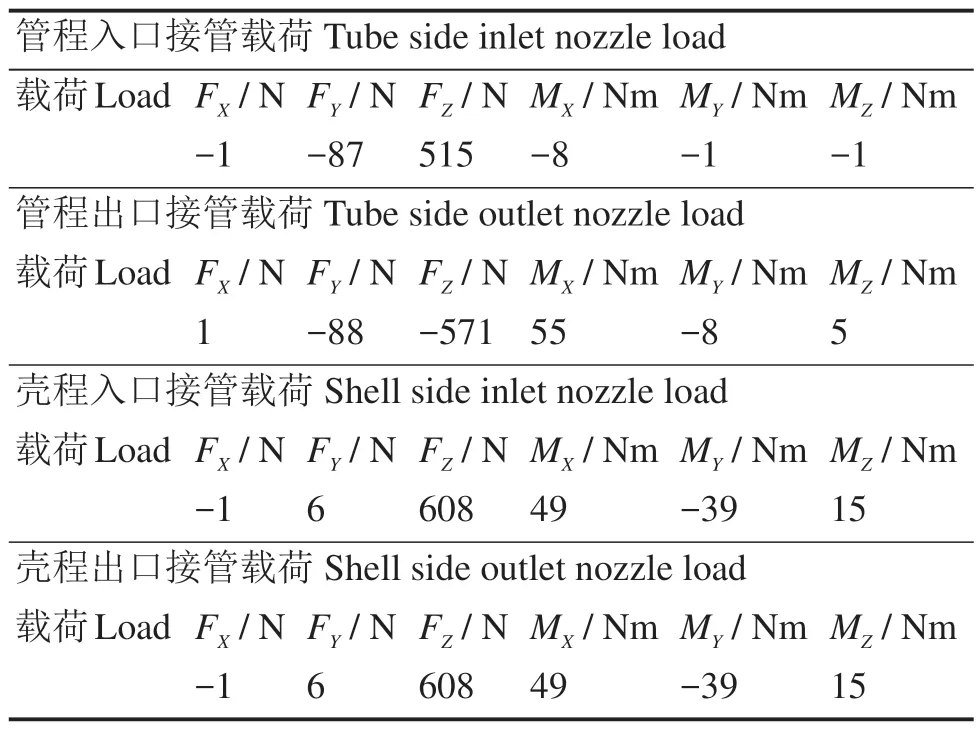

换热器应力模拟分析的载荷设置为:1)流体对管束和壳体的压力;2)重力;3)热载荷为将CFD计算得到的换热器固体温度分布作为载荷条件施加到换热器结构有限元模型;4)换热器结构模型为1/2模型,在YZ对称面上施加对称约束;5)在换热器筒体两端分别建立柱坐标系(X方向为径向,Y方向为环周向,Z方向为轴向),在两端分别施加位移约束X=Z=free、Y=0;和Y=Z=0、X=free。接管载荷见表3。

表3 熔盐换热器接管载荷Table 3 Takeover load of molten salt heat exchanger

1.3 理论模型

熔盐换热器管程和壳程流体均为熔盐,管程熔盐为热工质,壳侧熔盐为冷工质,冷热工质间有能量的传递,在仿真分析时需开启能量方程。另外,换热器管程和壳程流体均处于湍流状态,同时需要开启湍流方程,此次湍流模型采用标准k-ε模型,近壁面处采用增强壁面函数(Enhanced Wall Functions)。该模型本身具有经济性、稳定性和较高的计算精度,在湍流模型中应用最广泛。对于边界层流动和管内湍流,文献推荐除液态金属外,湍流普朗特数可近似取1[15]。

1.4 网格划分

由于换热器结构复杂,难以采用结构化网格来划分换热器的整体结构,因此,采用Ansys-Mesh软件对模型分成多个区域进行网格划分,并对流体近壁处进行了加密处理,网格类型为非结构网格,网格见图2。不同网格划分模型的计算结果:网格数目为2 685万、3 105万、3 868万和4 536万时,壳程出口 温 度 分 别 为566.82 ℃、568.04 ℃、567.95 ℃和567.95 ℃;传热量分别为:263.90 kW、295.49 kW、293.55 kW和293.55 kW;当有限元网格数为3 868万时,熔盐出口温度和传热量的数值解几乎不再发生变化,说明网格疏密对计算结果的影响可以忽略,网格满足无关性验证要求。因此本次模拟采用网格数为3 868万。

图2 用于CFD分析的熔盐换热器网格图Fig.2 Mesh generation for the CFD analysis of heat exchanger for molten salt

1.5 计算结果对比分析

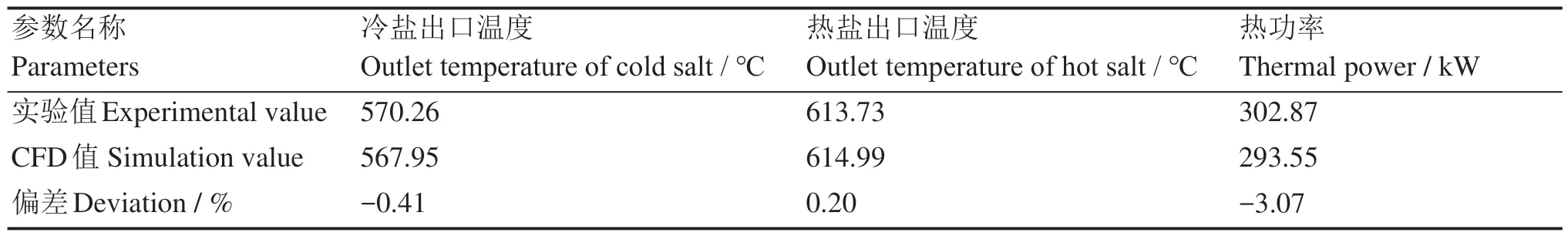

通过对熔盐换热器流热固耦合的数值模拟,得到了换热器的流场、压力场和温度场分布。首先,为确保模拟结果的准确性,将熔盐换热器运行工况下的模拟结果与实验结果进行了比较分析,以验证模型的准确性和方法的可靠性,为后续应力分析提供有力保障。熔盐换热器实验结果与仿真分析结果的对比如表4所示。从表4可看出,熔盐出口温度的仿真计算值与实验值的偏差为-0.41%~0.20%,换热功率的计算值与实验值偏差约3.07%,均在工程可接受的范围内。因此,熔盐换热器的CFD模拟结果经实验验证是可靠的。

表4 熔盐换热器实验与仿真分析对比Table 4 The comparison between experiment and simulation analysis of molten salt heat exchanger

2 结果与讨论

2.1 流场分析

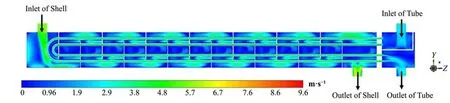

图3为熔盐换热器的速度分布云图,从图3中可看出:1)管程内的熔盐流动形式相对简单,熔盐从管程进口流入管箱,然后分配进入各换热管内并沿U型管流动,最后通过管箱的管程出口管流出;管程流体在熔盐管内流速相对较大,平均流速为4.1~4.5 m·s-1,管箱进出口接管处流速为2.4~3.0 m·s-1;2)壳程内的熔盐由于折流板和管束的存在,使得其内部的流动变得较为复杂。熔盐经壳程进口流入,然后在壳程内绕掠折流板呈弓形周期性流动,每个折流板间的流体状态基本相同,即在每个折流板缺口处流体速度较大,平均流速为2.9~3.5 m·s-1,而在折流板间流体的速度均明显较小,这主要是由于熔盐绕流折流板缺口后,在折流板背部形成明显的流体回流。

图3 熔盐换热器速度分布云图Fig.3 The cloud map of velocity distribution of molten salt heat exchanger in cross section

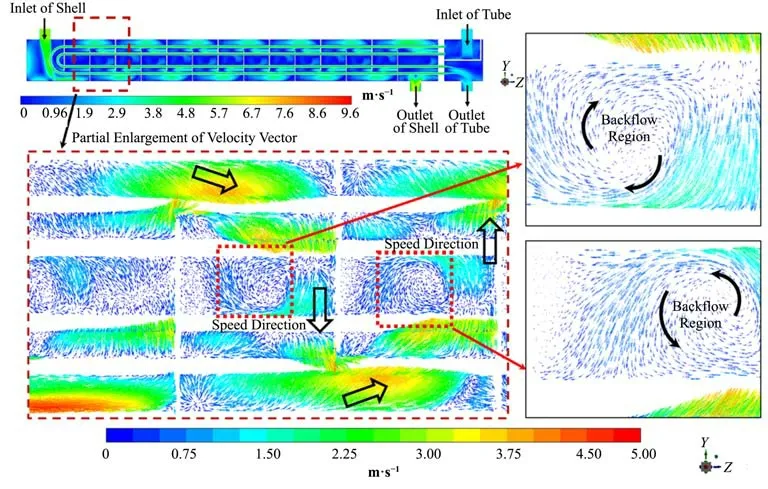

图4为速度矢量放大图,熔盐流经折流板上缺口后,在折流板背面形成顺时针方向的回流区,而当熔盐流经折流板下缺口后,在折流板背后形成逆时针方向的回流区。该回流区的存在,增强了流体与换热管间的扰流作用,使得流体在绕过折流板缺口后碰撞到下一块折流板前,速度以近乎垂直管束的方向流动,此时速度梯度与温度梯度方向近似平行,根据场协同理论,当速度梯度与温度梯度夹角为零时,传热效果最好。而在折流板的缺口区由于壳程流体速度方向沿换热管束为顺流掠过,导致速度梯度与温度梯度方向为垂直,因此根据场协同理论,折流板缺口区的传热效果相对较差。

图4 熔盐换热器速度矢量图Fig.4 Velocity vector diagram of molten salt heat exchanger

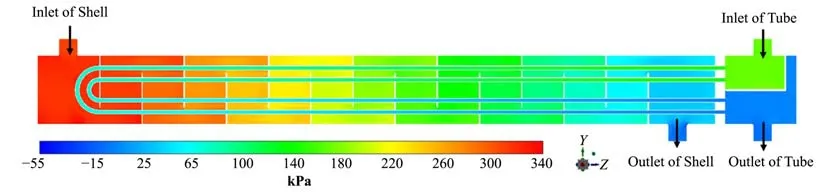

2.2 压力场分析

图5为熔盐换热器的压力分布云图,可以看出:1)管程内的熔盐压力沿U型换热管流动方向逐渐降低,从进口至出口的管程压力损失约为172.98 kPa;2)壳程内的熔盐压力分布呈现出明显的分段分布趋势,从壳程进口至壳程出口压力明显降低,不同折流板间压力变化不十分明显,而在折流板缺口区由于流速变化较大,导致缺口区折流板的压力损失较大,壳程压力损失约为313.14 kPa。

图5 熔盐换热器压力分布云图Fig.5 The cloud map of pressure distribution of molten salt heat exchanger

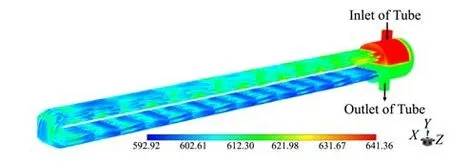

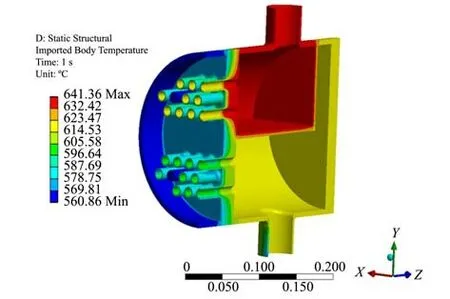

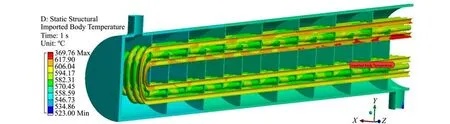

2.3 温度场分析

图6为熔盐换热器换热管束及管箱的整体温度分布云图,管箱与换热管相连接的管板处温度梯度较大,最大温差接近50 ℃。通过流热固耦合方法得到的各部分固体的温度载荷,作为热载荷加载至换热器各部件中,加载得到的管箱、管板和壳侧固体的温度分布如图7和图8所示。管板和壳侧的温度分布由于受到冷热熔盐对流传热的影响,不同位置的温度呈现出非均匀分布。尤其是从壳侧固体的温度分布云图可以看出,沿换热管的长度方向,两块折流板间温度比折流板缺口区域的温度略低,这主要是因为两折流板间受流体垂直冲刷的影响,传热效果较缺口位置传热效果好,这也与流场分布趋势相互印证。

图6 熔盐换热器换热管及管箱的温度分布云图Fig.6 Cloud map of temperature distribution of heat transfer tubes and tube boxes for molten salt heat exchanger

图7 熔盐换热器管箱及管板温度分布云图Fig.7 Cloud map of temperature distribution of tube sheet and tube box

图8 熔盐换热器壳侧固体温度分布云图Fig.8 Cloud map of temperature distribution for shell side solid of molten salt heat exchanger

2.4 应力分析

管板是换热器一个极其重要的部件,其与管束、管箱和壳体相连,在换热器使用过程中,管板受力极其复杂,它不但承受着管程和壳程较大的压差,而且还受到温差引起的较大热应力影响,其性能直接影响着换热器的安全性和经济性,为此,有必要对其机械载荷和热载荷共同作用下产生的应力进行详细分析。

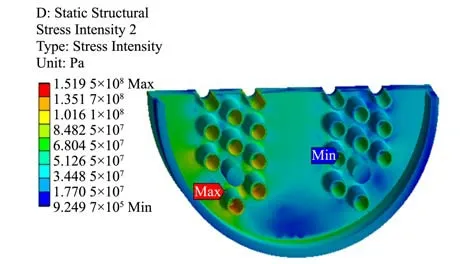

图9为在运行工况静载(机械载荷和温度荷载)作用下管板应力强度分布云图,从图9可看出,熔盐换热器应力较大的部位发生在管板的布管区与非布管区的连接处,最大应力强度值为151.95 MPa,出现在外圈的换热管与管板连接区域,靠近壳侧的换热管内壁处,距离管板下端面约2 mm的位置。 该处之所以产生如此大的应力,一方面,是由于管束和壳体内流体的温差过大,产生了较大的温度梯度,进而形成了较大的热应力;另一方面,管板与换热管连接处存在明显的结构不连续,形成了局部应力集中,导致产生了较大的应力。

图9 熔盐换热器管板应力分布云图Fig.9 Cloud map of stress distribution for tube sheet of molten salt heat exchanger

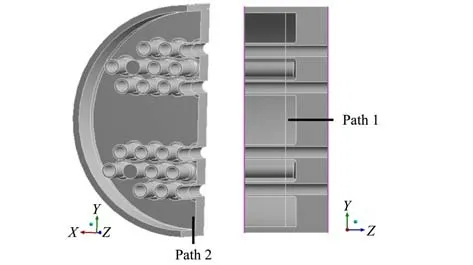

根据应力分析结果,选取管板上两条典型危险路径进行必要的分析,如图10所示。路径1是沿管板轴向上截取的,方向是由管程到壳程。路径2是壳体厚度方向上截取的,方向沿壳体厚度由内向外。

图10 熔盐换热器管板路径示意图Fig.10 Schematic diagram of path in tube sheet of molten salt heat exchanger

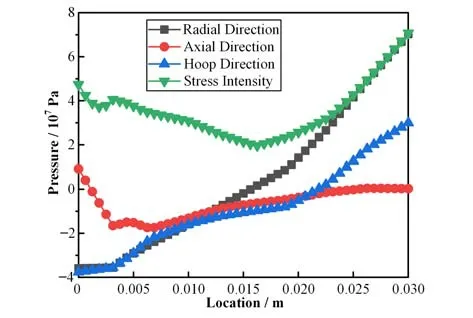

图11是路径1沿径向、轴向、环向的应力与应力强度图。由图11可以看出,应力强度值出现了较大的波动,在靠近壳程侧的管板上应力强度值达到了最大。径向、轴向和环向的应力分布曲线表明应力分布从三向压缩变成三向拉伸,这与管板中心外凸造成管板管箱一侧受压,壳程一侧受拉的变形是相一致的。需要指出的是,三向应力曲线分布沿管板厚度方向均是非线性的,管板表面附近的应力变化大于管板厚度的中部应力变化幅度,这主要是由管板的表皮效应引起的,即管板靠近壳侧表面的表皮效应比管板厚度的中心区域的稍大,因为这块区域温差较大。另外,沿管板厚度方向发生表皮效应的区域不只局限于管板表面,而是涉及到整个管板厚度的约1/3区域。这主要是由于该管板结构厚度不大(30 mm),管板中心区域传热性能良好,没有较大的表皮效应,尽管靠近壳程侧的管板区域由于传热温差的增加出现一定程度的表皮效应,但是并不很严重。

图11 熔盐换热器管板厚度路径1应力分布Fig.11 Stress distribution along the path 1 of tube sheet thickness of molten salt heat exchanger

图12是路径2沿径向、轴向、环向的应力与应力强度图。从图12可看出,径向、轴向和环向的三向应力均表现为线性的应力分布,而应力强度在壳体的厚度区域从内到外则表现为几乎相等,基本表现为对称弯曲的应力状态。而其中轴向弯矩最大,表现为沿筒体厚度方向轴向弯曲应力变化最大;其次是径向弯矩,环向弯矩变化最小,几乎沿筒体厚度方向没有变化。

图12 熔盐换热器筒体厚度路径2应力分布Fig.12 Stress distribution along the path 2 of barrel thickness of molten salt heat exchanger

3 结语

本文基于流热固耦合方法,对U型管式熔盐换热器运行工况下的流动传热过程和管板的结构应力进行了分析:1)首先通过计算分析得到换热器关键热性能参数,并将主要热性能参数与实验结果进行对比,最大偏差约3.07%,验证了CFD流体仿真结果的准确性;2)分析了管壳程流体的速度、压力和温度的分布情况,充分考虑了周围流体的流动情况,详细阐述了壳程折流板强化换热的机理;3)将流体温度场和压力场结果作为结构载荷施加在换热器固体结构上,得到了应力分析结果,着重分析了影响换热器安全性和经济性能的关键部件管板的应力分布,应力较大的部位发生在管板的布管区与非布管的连接区域,位于近壳侧的换热管内壁处,距离管板下端面约2 mm的位置。这与实际运行中换热器的破坏部位是十分吻合的。此分析为熔盐换热器实际运行和结构设计提供指导。

作者贡献声明陈玉爽:制定论文框架和研究思路、进行仿真与实验验证的详细分析、编制论文稿件;田健:负责完善研究方案、审阅修订稿件;丁梦婷:负责完善仿真模型,协助开展仿真分析;邹杨:负责指导研究工作方法及相关实验研究;王纳秀:负责指导完善研究思路和提供理论指导。