硼合金化处理对高锰钢组织和性能的影响*

彭 伟,王晓荣,庄文玮

(东华理工大学机械与电子工程学院,南昌 330013)

0 引言

高锰钢作为耐磨材料,有着优异的耐磨性,和其他材料相比,在抵抗强冲击、承受大压力的磨料磨损或凿削磨损方面有显著优越性。高锰钢材料的表面在工作条件恶劣时接触应力或者冲击载荷过大会迅速产生加工硬化,从而使其表层耐磨性提高。高锰钢能长期以来广泛应用于冶金、矿山、建材、铁路、电力、煤炭等机械装备中,正是由于它的加工硬化特性[1-2]。但是高锰钢必须经过加工硬化后才表现出良好的耐磨性,在低冲击载荷或低应力下达不到加工硬化程度,如果没有经过加工硬化,则其耐磨性非常有限,随着高锰钢的广泛应用,这一系列问题也随之暴露。由于高锰钢的这些缺点使得其耐磨性得不到较好的发挥,使用受到了限制。因此,高锰钢的改性迫在眉睫,为了提高性能,人们在高锰钢中加入微量元素方面做了大量的研究。在制备合金高锰钢时,国内外学者已经做了大量的研究工作,提出许多方法,在高锰钢中加入V、Ti、Mo、W、B、Ni、Nb、稀土等元素。本次试验目的是研究含硼量不同的高锰钢的金相组织、力学性能、相对耐磨性,以及硬度差别。

1 实验内容

1.1 实验材料

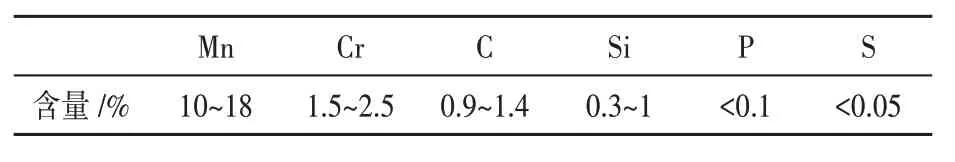

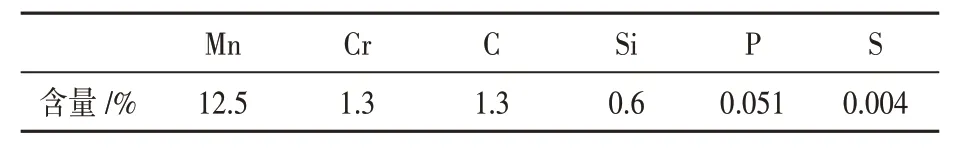

用经过合金化处理的传统高锰钢作为此次实验研究的材料。表1所示为原材料传统高锰钢ZGMn13的化学成分。表2所示为本文试验用高锰钢的化学成分。

表1 传统高锰钢的化学成分

表2 本文试验用高锰钢的化学成分

本试验的合金化处理方案如表3所示,设为5个梯度,分别为未添加硼元素的高锰钢、质量分数为0.001 5%B、0.003%B、0.004 5%B、0.006%B五个数据组。

表3 合金化处理方案

1.2 试验过程

试验在工厂里用500 kg的中频感应电炉中进行熔炼,出箱的温度控制在1 520~1 580℃。浇铸的温度为1 4200~1 460℃[4-8]。采用砂型铸造、浇铸的标准圆棒试样经粗加工和精加工后,加工成直径为ϕ16.0 mm、轴向高度为8 mm的金相试样,以及直径为ϕ16 mm、轴向高度为12 mm硬度试样,以及耐磨试样销和抗拉试棒。

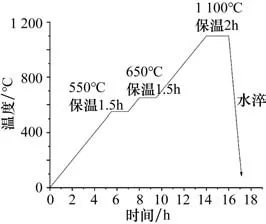

本次研究制定的热处理工艺如图1所示。其工艺过程简述为:在工厂井式电阻炉中,首先把升温速度设定为100℃/h将试样加热到550℃,保温1.5 h;然后继续以100℃/h的升温速度加热至650℃,保温1.5 h;最后再将炉温升至1 100℃,并保温2 h;保温结束后直接将高锰钢铸件放入冷却水槽进行水淬处理。

图1 高锰钢铸件热处理工艺

利用金相光学显微镜对高锰钢试样的组织进行观察,观察金相组织前,首先用不同粗糙度的砂纸粗磨金相试样,其次用预磨机精预磨,最后用抛光机抛光[9]。用65%的浓硝酸和无水乙醇配制成5%的硝酸腐蚀溶液,把试样放入腐蚀溶液中腐蚀10~20 s后取出,用酒精清洗后用冷风烘干处理,随后进行金相观察。利用HR-150A洛氏硬度试验机对试样进行硬度测试。其中在硬度测试时每个试样测3个点然后求平均值。利用CMT5605电子万能试验机对拉伸试样进行拉伸试验。其中每组拉伸两根试棒,求取两根试棒的平均值。用3D打印机打印出试样销模具,然后在预磨机上将试样销磨5 min,再称出磨损前后的重量。

2 试验结果与分析

2.1 硼合金化对高锰钢的组织的影响

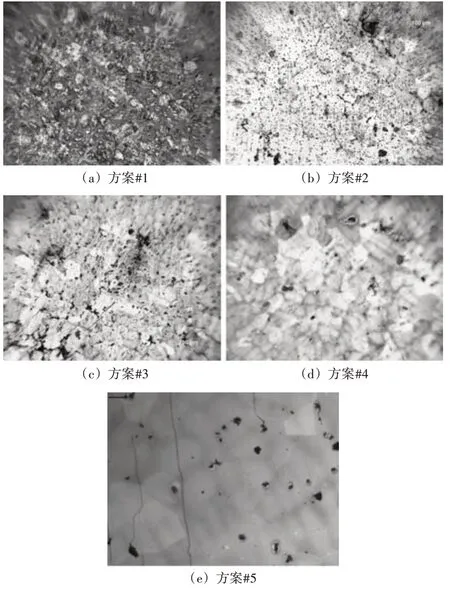

硼固溶于奥氏体中不但可以形成置换式固溶体,而且可以形成间隙式固溶体,这就使得高锰钢的稳定性大大增加。因为硼是较活泼元素,所以有一部分硼元素在铸态过程中会与高锰钢中C、N结合形成性质稳定的非金属夹杂物[10]。如图2所示为各组试样的金相显微组织,未添加硼的对照组金相显微组织中晶界存在较多碳化物;而经过硼合金化处理过的试样,其金相显微组织晶界碳化物较少,晶内碳化物以颗粒状和团状分布。因此可以得知相对于对照组经过硼合金化处理的高锰钢,其组织夹杂物数量较少,而且尺寸变得细小均匀。

图2 不同合金化处理的的金相显微组织

2.2 硼合金化处理高锰钢对其相对耐磨性的影响

在相同磨损的条件下,标准试样的磨损量比上试验试样磨损量的值,称为相对耐磨性,可表示为[12]:ε=标准试样磨损量/试验试样磨损量。

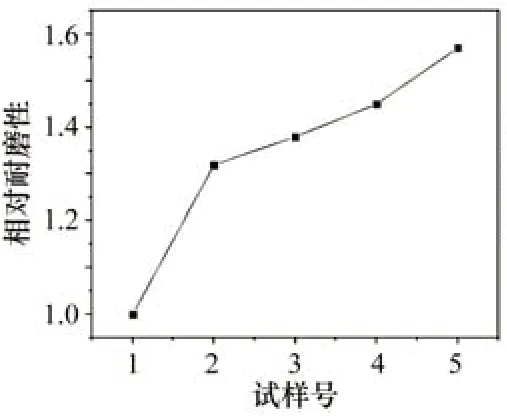

如图3所示,随硼含量的增加试样的相对耐磨性逐渐提升,相对耐磨性在1.32~1.57变化,相较于对照组可知硼合金化处理高锰钢后的耐磨性能优于传统高锰钢。这是由于硼具有细化组织和强化晶界的作用。在熔炼过程中硼原子在Fe3C中置换固溶,由于硼原子比碳原子大,所置换固溶出的Fe3(CB)产生更大的晶格歪斜,因此Fe3(CB)的显微硬度高于Fe3C。随着硼含量的增加,置换固溶增加,晶格歪斜增加,Fe3(CB)的硬度也就增加[13],从而使得硼碳化物的硬度提高。由于硼碳化合物的硬度高使其在磨损过程中承受主要磨损,从而使得合金化高锰钢的耐磨性提高。

图3 相对耐磨性

2.3 合金化处理对高锰钢硬度的影响

本试验采用的是HR-150A洛氏硬度试验机测试各组试样的硬度,对每一个试样取3个不同的点测试,去除差异较大数,将所得数据进行平均化取值,结果如图4所示。由以上数据可知,合金化高锰钢不同含B量试样的硬度在20.2~22.5HRC变化,与对照组相比,随硼含量增加合金化后试样硬度略微提高。其中试样#3的硬度值最高,达到22.5HRC。细晶强化、固溶强化及弥散强化共同作用使得硬度的改变[9]。结果表明和对照组相比B合金化处理使得高锰钢洛氏硬度有所提高。因为试样经过硼合金化处理后,使得晶粒尺寸明显变小形状匀称。并且,有一部分硼元素在铸态过程中会与C、N形成弥散分布于基体中的高硬度的、稳定的碳化物和氮化物使得高锰钢硬度提高。

图4 洛氏硬度

2.4 合金化处理对高锰钢抗拉强度的影响

本试验采用的是CMT5605电子万能试验机对拉伸试样进行了拉伸试验,其中每组两根拉伸试棒,便于实验误差的考虑然后取平均值。

如图5所示,高锰钢的抗拉强度随硼含量的增加先升高在降低,其抗拉强度最高可达440 MPa,所对应的试样3,是0.003 0%的硼合金高锰钢。抗拉强度与未添加硼的对照组1相比大幅度提升;相较于对照组其他组抗拉强度均有所提高。合金化处理的试样平均抗拉强度提高了5.6%~22.2%,本试验设随硼含量的增加抗拉强度先提高再降低。造成这种结果是因为试样中硼的含量较少时,对组织有作用,但是当硼含量过多时,会导致局部区域硼集中,会形成包括硼化铁(Fe2B)、碳化物和γ相的共晶,这些共晶很脆,高锰钢的性能由于晶粒的而恶化。硼因其表面活性,富集于奥氏体晶界处,主要存在于晶体缺陷处;硼含量较高时,硼的富集使得合金化高锰钢的抗拉强度相对降低。

图5 抗拉强度

3 结束语

(1)经过热处理后试样组织转变为奥氏体组织,B的加入减少了基体上弥散分布的细小碳化物颗粒和球形夹杂物数量,使得夹杂物的形态和分布得到改善、组织中的碳化物颗粒细化,并且分布更加均匀弥散,合金化处理能显著细化晶粒。

(2)试样经过热处理后,随B含量的增加抗拉强度先升高后降低,最大值为440 MPa,最低值为380 MPa;同样硬度也是先升高后降低,最高为22.5HRC,最低为20.2HRC。低冲击磨料磨损条件时,耐磨性逐渐提高,B含量为0.006 0%的高锰钢,相对耐磨性达1.57。

(3)试样合金化处理,合金化处理后硼含量为0.003 0%时,其综合性能较好,此时HRC=22.5,抗拉强度为440 MPa,相对耐磨性为1.38。