基于FX5U PLC和工业互联网变频调速远程监控系统设计*

宋黎菁,黄晓伟,张城铨,张 正,张 欢

(常州纺织服装职业技术学院 机电学院,江苏常州 213164)

0 引言

变频调速系统具有操作简单、维修便利等优势,广泛应用在冶金、石油、化工、纺织、建材、煤炭、污水处理等行业[1-3],但由于现场工作环境及人力成本等因素限制,很难做到专人值守实时监控变频器及电机的运行状况,也不利于多台多地变频器的调试和集中监控。针对上述问题,本文设计了基于FX5U PLC和工业互联网变频调速远程监控系统设计,通过本地部署驿唐科技工业联网宝网关(以下简称联网宝),监控PLC通过Modbus RTU通信采集的变频器运行数据,上传驿唐联网宝工业互联网云平台(以下简称云平台)进行组态设计、数据处理和工业App发布,实现电脑端和移动端远程监控变频器运行数据和参数修改等功能,故障报警短信及时发布、实时提醒并能远程处理,提高了系统的稳定性,减少了运维成本。此外,使用驿唐科技的网口通软件,设置虚拟网口IP地址,即可实现PLC控制程序的远程更新下载和运行调试。在当下各地新冠疫情频发,导致工程技术人员无法抵达现场进行设备调试,足不出户的远程调试功能就显得尤为重要。

1 系统整体设计

控制系统主要由三菱FX5U PLC(以下简称PLC)、E740变频器(以下简称变频器)、GS2107触摸屏(以下简称触摸屏)和联网宝502pro、云平台等组成,如图1所示。PLC通过485串口Modbus RTU通信与变频器连接,监控变频器的运行数据;PLC和触摸屏连接联网宝网口实现以太网通信,一方面通过程序运行和数据监控实现本地人机交互功能,另一方面通过MQTT协议与云平台通信,实现数据上云,电脑端进行云端组态设计、数据汇总交互、报警设置、故障诊断与运维管理等操作,移动终端通过工业物联网服务平台中的工业云App可远程监控运行数据。

图1 系统整体设计框图

2 基于Modbus RTU协议的本地监控系统设计

在工业控制领域中,Modbus协议是应用于控制器上的一种通用语言,是一种串行的、非同步的主从通信协议,网络中只有一个设备能够建立协议,其他的设备只能通过提供数据响应主机的查询,或根据查询做出相应的动作[4-7]。ModBus协议定义了主机查询的格式,其包括:主从机的编址方法(或广播),要求动作的功能代码,传输数据和错误校验等,如不能完成主机要求的动作,它将组织一个故障作为响应。典型的ModBus协议包括ASCII、RTU、PLUS、TCP/IP等通信模式,其ModBus RTU应用最为广泛,因为表达相同的信息需要较少的位数,且相同通信速率下具有更大的数据流量[5]。因此在本系统中,PLC通过Modbus RTU协议与变频器通信,实现电动机的正反转控制和变频调速,通过触摸屏可进行参数设置和调试监控,实现本地控制功能,物理接口采用RS485。

2.1 PLC与变频器Modbus RTU通信连接与参数设置

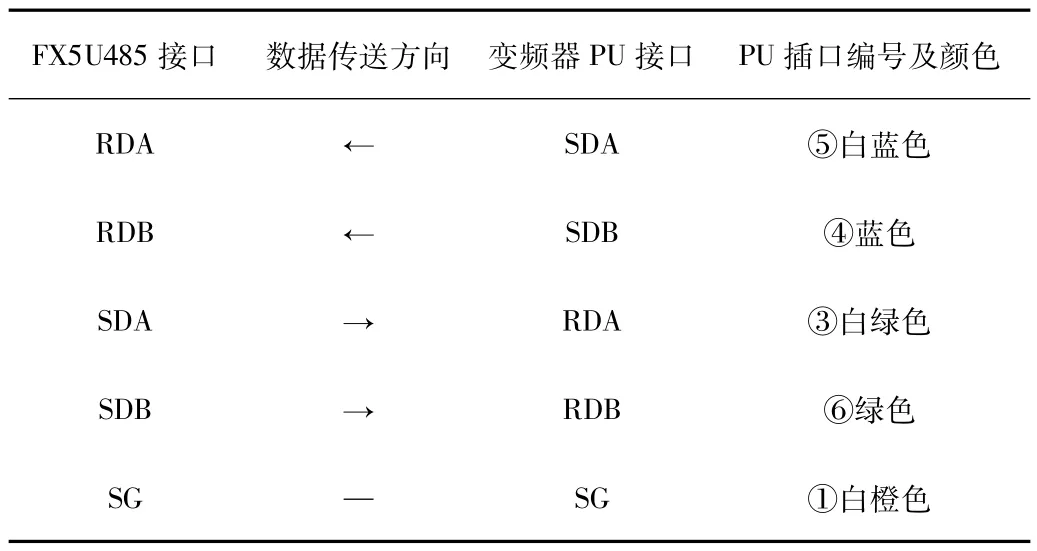

变频器串行通信PU接口为RJ45形式,可使用网线制作通信电缆。一端为RJ45与变频器PU接口连接,采用568B标准的网络线,其通信接口的插针编号和功能内容如图2所示。另一端与PLC的485串口连接,对应的端子功能和连接要求如表1所示。

图2 变频器PU接口插针编号和功能内容

表1 FX5U 485接口与变频器PU接口端子功能和连接要求

设置变频器通信参数,PLC为Modbus RTU主站,变频器为从站。从站地址P117设置为1,通讯波特率P118为19.2 Kb/s,通信停止位长P119为10:停止位长为1,数据位长为7位,通信奇偶校验P120为2:偶校验,通信启动模式选择P340为10:网络运行模式,协议选择P549为1:Modbus RTU协议。设置完成后需要断电重启变频器,控制面板工作模式指示灯NET亮,参数设置完成。

2.2 PLC模块参数设置与程序设计

打开GX Works3编程软件,新建FX5U工程项目,依次打开设备树—参数—FX5UCPU—模块参数。在以太网端口模块中,设置PLC的IP地址为192.168.10.250,子网掩码为255.255.255.0;在对象设备连接设置配置中,打开以太网设备(通用),添加SLMP连接设备至网络示意图中,协议方式选择TCP,端口号设为5001,点击反映设置并关闭保存设置;在485串口模块中,选择协议格式为Modbus RTU通信,设置奇偶校验为偶校验,停止位为1位,波特率为19.2 Kb/s。

利用FX5U MODBUS RTU指令ADPRW实现PLC主站对变频器从站读写数据通信。详细的程序设计和功能介绍如图3所示,该程序实现了MODBUS RTU通讯控制变频器启停、正反转和运行频率的功能,同时能实时监视变频器实时的运行频率、电流电压以及正反转等运行状态。

2.3 触摸屏界面设置与设计

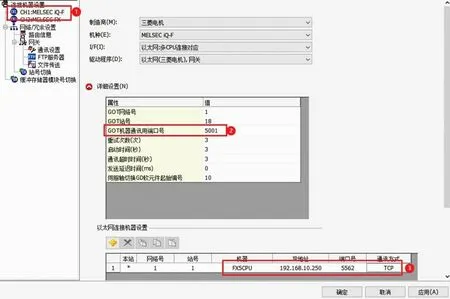

打开GT Designer3,建立新工程,触摸屏的型号选择为“GS21系列”,制造商选择“三菱电机”,机种选择“MELSEC iQ-F”,连接I/F选择“以太网:多CPU连接对应”,通讯驱动程序设置为“以太网(三菱电机),网关”,触摸屏IP地址设置为192.168.10.18。在连接机器设置中设置通道CH1参数,GOT机器通讯用端口号为“5001”,此端口号必须与PLC中SLMP设备端口号相同;以太网连接机器设置中,将机器FX5CPU的IP地址设置为192.168.10.250,此地址必须与PLC的以太网地址相同,如图4所示。软件设置完成后,触摸屏断电重启,长按触摸屏左上角白色屏幕与黑色边框直角位置结合处,进入应用程序主菜单中的连接设备设置页面,将触摸屏IP地址修改为192.168.10.18,必须与软件地址相同。

图4 连接机器参数设置

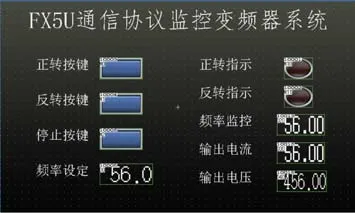

制作触摸屏监控界面。该界面由文本、指示灯、按钮、数值显示、数值输入等构件组成,根据表2所示关联触摸屏构件与PLC程序软元件,设置显示格式及文本样式并进行调试,可实现本地人机交互功能,如图5所示。

表2 触摸屏与PLC程序软元件对照

图5 触摸屏监控界面设计

3 联网宝数据上云本地配置

3.1 联网宝502pro网关功能及组成

本系统选用工业网关联网宝的型号为502 pro,它配有一个RJ-45 LAN口,一个WAN/LAN口,RS232和RS-485串口各一个,网口和串口可以同时使用,为具备RJ-45网口、RS232或RS485的PLC、触摸屏等产品提供远程下载程序和远程数据采集功能。支持三大运营商的全部网络制式,支持4G、3G或2G网络,无线、有线、WiFi全网通用。使用方便,可通过配置软件进行采集变量的本地配置,使用配置软件可方便的与PLC编程软件集成,进行程序的远程上传和下载操作,无需额外的集成开发工作。

3.2 联网宝网关配置

用网线连接电脑和联网宝LAN2口,打开网页输入网关IP地址192.168.10.1,在登录界面输入默认用户名root,密码1234,进入网关设置界面。首先,进行网络设置使用其WiFi上网功能,搜索并选择WiFi输入密码,其他设置采用默认,设置完成后断电重启。重启后,再次进入网关其当前连接状态显示:WiFi已连接到网络,显示IP地址;已连接到联网宝工业云平台;网口通已连接,表示全部网络连接正确。

3.3 工程配置软件采集变量设置

打开iGateCfg工程配置软件,按图6所示步骤操作。(1)新建项目,输入联网宝网关BOX型号和序列号;(2)在LAN口下添加三菱FX5U设备;(3)设备品牌选择三菱,设备型号选择FX5U,设备IP地址设置为192.168.10.250,设备端口为5001;(4)在变量编辑区域,添加数据监控变量;(5)对变频器的频率设定、频率监控和输出电流、输出电压数据进行线性换算,对报警变量进行设置;(6)点击上传至云端按键将工程上传云平台;(7)点击进入平台按键,可进入工作互联网云平台进行监控设计。

图6 联网宝数据上云配置

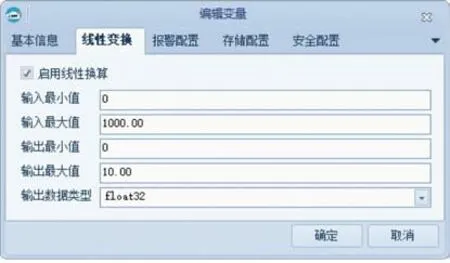

其中,第(5)步的具体设置以输出电流为例,变频器采集的电流数据单位为0.01 A,因此需要将0~1 000整数型的采集数值线性变换为0~10.00的浮点型数值,如图7所示;在报警配置中,系统默认BOX离线和PLC离线为一般性报警;添加自定义报警规则,当输出电流大于设定的数值时,如图8所示,会向推送分组人员手机和App发出报警短信,提醒其及时维护或排除故障。

图7 输出电流线性变换

图8 输出电流报警配置

4 云平台组态设计远程监控变频系统

4.1 驿唐云平台

工业互联网是我国推动传统制造业转型升级的重要手段,可助力智能制造目标实现,工业互联网已逐步服务制造业升级转型[8-10]。边缘端联网宝工业网关通过串口、网口或USB口与设备物理连接,然后通过4G、WiFi、有线等上网方式连到工业云平台;联网宝内置设备通信协议,通过预先设置的变量列表周期性的采集设备数据,然后上传到云平台。该平台是一款基于WEB端的工业级云平台,在WEB网页端通过组态画面展示设备实时数据、故障报警、趋势曲线等;也支持手机App监控数据、报警信息等;同时支持API开发获取工业云平台数据。

4.2 云平台组态设计

首先,登录联网宝工业云平台,在项目中心/项目配置/BOX管理页面中对联网宝设备进行绑定操作。绑定完成后,即可在项目中心/数据监控/实时数据中实时监控iGateCfg软件中配置并上传云平台的数据变量,确保云端能进行数据监控,并能远程控制变频器的运行。然后,在项目中心/设备监控中编辑组态,新建画面进入云组态编辑页面,在画面选择栏目中勾选起始画面、手机端和集中控制,画面设置为屏幕适应方式,添加相应文本框并编辑文本内容;添加变频器正转、反转和停止3个按钮;添加正转和反转2个运行指示灯;添加频率设定、频率监控、输出电流和输出电压4个变量值显示输入框;在各构件动态属性中进行实时数据变量连接。云组态完成后点击保存,即可进行电脑端WEB页和移动端工业App的发布。

5 实践情况分析

电脑端和移动端远程监控变频器运行,设定工作频率15.3 Hz,分别测试正转、反转和停止功能。在不同时段的运行状态和数据采集显示如图9所示,由于电动机外部负载的轻微变化,输出电流和输出电压略微有差异,体现了数据监控的实时性和真实性。当变频器输出电流超过报警规则设定的数值时,云平台会实时地向推送分组人员分别以手机短消息的形式和在云平台App上发出报警提醒消息。经过实验平台的测试,该系统达到了设计要求,同时在实验室开展的实践教学中,经过项目简单复制实现了20台套变频调速系统的工业互联网远程集中监控。

图9 电脑端和移动端远程监控界面

6 结束语

本设计使用驿唐联网宝和联网宝工业云平台,以三菱FX5U PLC为控制器,设计了基于Modbus RTU协议的变频调速远程监控系统,配置了PLC、变频器、触摸屏和联网宝的通讯参数和IP地址及通讯端口,并设计了PLC程序和三菱触摸屏界面,完成了控制系统的本地调试和监控。通过配置软件实现了数据上云和数据监控,在云平台上完成了云组态监控界面的设计,在电脑端WEB页和移动端App同时发布,并成功拓展为多台变频调速远程集中监控运维系统,降低了企业调试和维护成本,及时快速地处置报警信息,具有很强的实用价值。