2.8m盾构机的优化改进及检修

文永浩,王 东

(1.重庆川仪调节阀有限公司,重庆 400700;2.重庆松藻煤电有限责任公司装备制造分公司,重庆 401420)

0 引言

多年来,煤矿硬岩掘进、掘锚同步作业、断面一次成型、工作面除尘等关键技术难题已经成为煤炭行业所面临的亟待解决的共性问题。目前,煤矿用于巷道掘进的主要设备有悬臂式掘进机或连续采煤机[1],在煤巷及半煤岩巷道中发挥了较大作用。但在岩巷掘进过程中,当岩石单轴抗压强度大于80 MPa时,国内外现有的悬臂式掘进机均难以适用[2]。

随着盾构法隧道施工在地铁、铁路、公路、市政、水电等多个工程领域的广泛应用,工程盾构机能够有效截割硬岩,坚硬岩,截割岩石单项抗压强度可高达150 MPa[3]。盾构法隧道施工能满足煤矿井下的需求,但是在煤矿井下应用极少,没有成熟的产品、工艺可以直接用于煤矿。

1 概述

打通一煤矿属煤与瓦斯突出矿井,为了治理瓦斯确保安全,在进入煤层采掘活动前,必须在煤层下部的岩石中施工瓦斯抽采巷道,用钻机打孔穿到煤层中,并接入抽采管路系统,利用地面的瓦斯泵将煤层中的瓦斯抽出来,抽采达标后才允许进行煤层的采掘生产。为了保证采掘生产的正常接续,瓦斯巷的掘进必须超前采煤工作面至少3 年,越超前瓦斯治理越充分,采掘生产时的瓦斯安全威胁越小[4]。

为了提高全岩巷道掘进机械化水平及单进水平,保证矿井的部署接替超前,重庆市能源投资集团与辽宁通用重型机械股份有限公司根据打通一矿井下地质条件共同研制了EQH2800型全断面掘进机,简称“2.8 m 盾构机”,专门为打通煤矿井下岩石巷道的掘进而设计[4]。该掘进机借鉴TBM 硬岩全断面掘进机在工程隧道中的应用经验,适用于岩石单轴抗压强度50~150 MPa、岩石整体性较好、有一定自稳性的围岩岩巷掘进[5]。

2 2.8m 盾构机存在的问题及原因分析

通过2.8 m 盾构机在打通煤矿南三区S301 瓦斯巷的应用试验,发现2.8 m 盾构机在结构、性能、配套设备、施工组织、工艺流程等存在如下问题。

2.1 刀盘

2.1.1 刀座开裂

原因分析:①中心刀框和双刀刀框壁厚较薄,使用过程中受力过大;②中心刀框和双刀刀框的加强筋板厚度不足,不能起到克服应力不均所造成的歪扭变形;③单刀的刀框筋板厚度较薄且分布比较疏松,克服应力不均所造成的歪扭变形效果欠佳。

2.1.2 刀盘外喷雾万向接头频繁损坏

原因分析:目前使用的旋转接头是自行加工的。旋转接头属于精密件,由于加工质量不合格,实际使用效果差且容易损坏。

2.2 齿轮箱密封易损坏,岩浆粉及水进入齿轮箱

原因分析:①大、小密封处的格圈密封效果差;②在齿轮箱和刀盘连接处的最外侧无防尘密封;③排脂孔不足,排脂孔容易进灰尘堵塞。

2.3 后支撑不合理

原因分析:①支撑油缸的行程、支撑力不足;②后支撑腿与油缸干涉;③更改油缸后,主架体与油缸不配套;④更换油缸后,前、后鞍架与油缸不配套。

2.4 超前钻机体积大、重量重、冲击水锤易损坏、移动困难

原因分析:目前使用的超前钻机体积大、重量重,冲击水锤价格昂贵且易损坏。超前钻机未设计在齿轨上滑动的液压辅助功能,只有利用手动葫芦进行辅助,通过人工拉动手动葫芦的方式拖动超前钻机在齿轨上滑动。

2.5 无轴螺旋叶片连接强度不够

原因分析:无轴螺旋叶片共3 段,每段之间用4 颗螺栓连接。无轴螺旋长度过长,在运行过程中无轴螺旋叶片抖动大,容易使螺栓松动,并剪断螺栓、损坏螺母。

2.6 冷却系统冷却方式欠佳

原因分析:打通一矿的掘进作业方式为“三八”循环作业,盾构机长时间连续作业,因冷却系统冷却方式欠佳,在连续掘进作业时,产热大、散热慢,导致油箱温度高。

2.7 风筒布置通道不合理

原因分析:现通道安装风筒后无行人通道、遮挡棱镜,影响全站仪使用。

2.8 配套皮带机设计不合理

原因分析:2.8 m 的巷道直径较小,矿车和皮带机根据以往的设计方案,矿车和皮带机之间的安全距离窄,人员无法正常通行,安全风险系数高。

2.9 二段主梁、三段主梁连接强度不够

原因分析:二段主梁与三段主梁通过两个销轴进行连接,使用后发现其强度低,销轴容易断裂,需要增加连接强度。

2.10 机械部分存在的问题

(1)液压系统管路布置不合理:原设计的液压系统管路布置方式欠佳,操作不便。

(2)阀、管、油箱等液压元件损坏:阀、管、油箱等液压元件在使用过程中发生碰撞、挤压,或因环境原因造成锈蚀、腐蚀等。

(3)滤芯、液压密封损坏:滤芯、液压密封使用过久,在矿井受到挤压、撞击等。

(4)各连接销轴、螺栓等连接件损坏:各连接销轴、螺栓等连接件在使用过程中产生机械挤压或碰撞。

(5)零部件变形、缺失:零部件在使用过程中机械挤压变形,人为或非人为原因的丢失。

2.11 电气部分存在的问题

(1)电控箱防爆性能降低,电气元器件损坏:电控箱、电气元器件使用时间长、在井下受潮、发生碰撞等。

(2)远程通信系统及接口电路板损坏、组态王界面不完善:远程通信系统及接口电路板电气元器件使用时间过长,电路板损坏;组态王界面设计布局不能满足实际应用者的需求。

(3)防爆计算机操作台锈蚀、门锁损坏,就地操作室锈蚀:防爆计算机操作台受潮发生锈蚀;门锁在使用过程中人为或非人为原因的损坏;就地操作室在井下受潮、维修放置时间长。

(4)电磁阀组和各类传感器的缆线、控制线损坏,传感器不准确:电磁阀组和各类传感器的缆线、控制线在使用过程中与设备、岩石等产生摩擦;传感器在井下运行过程中人为调试传感器、发生剧烈抖动等。

(5)电气部件损坏,电机锈蚀、绝缘降低:电气部件使用时间长,在井下受潮、发生碰撞等;电机在井下长时间运行,导致绝缘降低、受潮锈蚀等。

3 2.8 m 盾构机的优化改进

3.1 刀盘改进

刀盘改进包括:①更换中心刀框和双刀刀框,将中心刀框和双刀刀框的刀框壁加厚;②将中心刀框和双刀刀框加强筋板由原来的50 mm 厚度更改为100 mm;③将全部所有单刀的刀框筋板进行加厚和加密处理;④刀盘不再使用外喷雾万向接头,改用内喷雾装置。

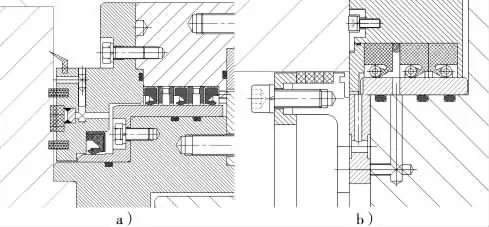

3.2 齿轮箱改进

齿轮箱(图1)改进包括:①将大密封处和小密封处的格圈更换为骨架油封,避免润滑油渗漏;②在齿轮箱和刀盘连接处的最外侧增加防尘密封,防止灰尘进入的同时也便于更换;③增加排脂孔,并重新注入油脂。

图1 齿轮箱

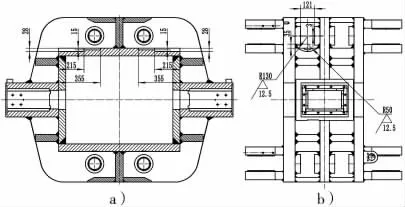

3.3 后支撑改进

后支撑改进包括:①将后支撑油缸更换为行程加长、缸径加大的数字油缸,增加支撑力;②设计、改造、加工主架体(图2);③设计、改造、加工后支撑腿(图3);④设计、改造、加工前、后鞍架(图4);⑤装配数字油缸,并对联接销强度进行校核。

图2 主架体

图3 后支撑腿

图4 前、后鞍架

3.4 超前钻机改进

仍采用齿轮齿圈啮合的方式安装超前钻机。左超前钻机采用固定式,固定在左侧,利用三联阀控制左超前钻机升降、伸缩、旋转;右上超前钻机采用滑动式,在原有的基础上设计液压系统来实现滑动功能,并将原来的三联阀更换为四联阀,用四联阀控制右上超前钻机升降、伸缩、旋转及滑动。

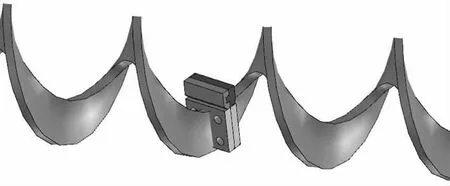

3.5 无轴螺旋叶片改进

分析得知螺栓、螺母受剪切力过大,导致螺栓、螺母损坏,设计防剪切处理的方式方法,最终决定在每两段连接处采用增加T 形键的方式进行防剪切处理(图5)。

图5 无轴螺旋叶片

3.6 冷却系统改进

根据实际情况,重新设计的液压系统管路图和水系统管路图,重新对液压系统和水系统的管路进行配管,合理配置冷却器中油和水的走向。

3.7 风筒布置通道改进

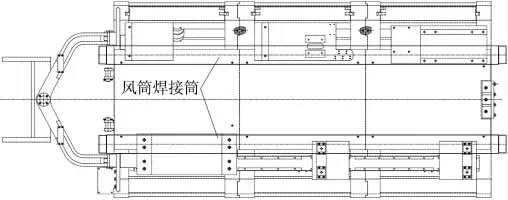

制作异形风筒,主断面风筒直径600 mm,两个分支为260 mm×245 mm,使风筒在后配套(图6)的两侧下边穿过,通过前后鞍架与撑靴之间的缝隙后,直接给前边送风(图7)。

图6 后配套

图7 风筒布置

3.8 配套皮带机的优化改进

将皮带机整体抬高并向右移动,使皮带机与矿车之间的间隙增大250 mm:①将皮带机的纵梁一端固定在隧道岩壁上,另一端通过在隧道底部打锚桩,将锚桩插入方钢内,并利用螺栓进行连接定位;②上端将方钢嵌入槽钢内,利用销轴进行定位,并利用抱箍进行斜向锁紧;③将Ф40 mm 棒料插入隧道岩壁,支撑皮带机安装架(图8)。

图8 皮带机断面

3.9 二段主梁、三段主梁改进

增加2 个销轴进行连接,确定二段主梁和三段主梁上销轴孔的位置,利用镗床加工销轴孔,并加工制作销轴;销轴孔和销轴加工完成后,按改进后的方案连接二段主梁和三段主梁。

3.10 机械部分改进

机械部分改进包括:①优化布置液压系统管路;②清洗、检查,更换阀、管、油箱等液压元件;③更换所有滤芯、液压密封;④检查、更换各连接销轴、螺栓等连接件;⑤修复处理各变形零部件,并补齐其他缺失零部件。

3.11 电气部分改进

电气部分改进包括:①电控箱防爆性能及磷化处理,更换损坏的元器件;②处理远程通信系统以及接口、优化组态王界面;③防爆计算机操作台、就地操作室检查更换及检修维护;④对电磁阀组和各类传感器等损坏的缆线、控制线进行更换处理,调校传感器等;⑤检查、更换、维护电气部件,电机清洗检查。

4 结语

通过对2.8 m 盾构机优化改进及修理,改进了其原设计的不足,为其正常运行和煤矿掘进作业顺利开展提供了重要保障,有效保证井下的安全生产,提高矿井全岩巷道掘进机械化程度。一次成洞改善了作业人员的洞内作业条件,人身安全防护能力大大提高,保护作业人员的安全,降低工作人员劳动强度,大大降低煤矿生产的生产成本,更保证了矿井正常的采掘部署接替及安全生产。除此之外,还为盾构机在煤矿井下的后续应用问题提供了理论依据,为矿用盾构机设计方案提供了宝贵的参考依据,为盾构机在煤矿的推广应用奠定基础。