高厚度聚酯玻璃纤维毡板的制备及应用

李定祥, 李先德, 黄洪驰, 王炳生, 党晓东

(四川东材科技集团股份有限公司 国家绝缘材料工程技术研究中心,四川 绵阳 621000)

0 引 言

随着工业技术的发展,大型电机、变压器等电机电器对绝缘结构件有了更高的要求,例如一些大尺寸绝缘结构件要求一次性成型或较厚板材要求一次加工成型,同时要求材料具有较好的耐热性能,目前这类绝缘结构件材质主要为聚酯玻璃纤维毡板。

聚酯玻璃纤维毡板全名为不饱和聚酯玻璃毡硬质层压板,型号为UPGM-203[1]。聚酯玻璃纤维毡板是由无碱玻璃纤维毡浸以不饱和聚酯树脂糊或乙烯基环氧树脂糊经热压而成的硬质层压板。

聚酯玻璃纤维毡板具有外观优良、耐热性好、机械强度高、电气性能好、耐电弧、优良的耐漏电起痕性等特点,广泛用作电机、变压器、配电柜开关等设备绝缘结构件。

目前国内外生产聚酯玻璃纤维毡板的成型方式主要为模压成型和树脂传递模塑(RTM)成型,绝大部分都是薄板,板材厚度普遍在1~20 mm,当厚度超过20 mm时,板材内部容易出现气孔、开裂等质量问题。对于耐热等级达到155级(F)、厚度在80 mm以上的板材更是少有。IEC 60893-3-5:2003《电气用热固性树脂工业硬质层压板 第3部分:单项材料规范 第5篇:对聚酯树脂硬质层压板的要求》中涉及到的聚酯玻璃纤维毡板厚度范围为0.8~100 mm[2],行业中视厚度在80 mm以上的板材为高厚度板材。

查阅资料发现,关于聚酯玻璃纤维毡板的研究多是树脂合成方面[3],对聚酯玻璃纤维毡板的成型、缺陷研究较少,对高厚度聚酯玻璃纤维毡板进行深入研究的文献基本没有。本研究以乙烯基环氧树脂为基体,连续玻璃毡为增强材料,采用模压成型工艺制备厚度在80 mm以上的高厚度聚酯玻璃纤维毡板,并深入研究其长期耐热性,同时研究引发体系、阻聚剂用量、压制温度、成型压力对高厚度聚酯玻璃纤维毡板成型质量的影响,以期解决材料内部的气孔、开裂等缺陷问题。

1 实 验

1.1 主要原材料

合成乙烯基树脂需要的原材料:酚醛环氧树脂,浅黄色高黏度液体,工业级,南亚环氧树脂(昆山)有限公司;甲基丙烯酸,纯度≥97%,山东辰宇化工有限公司;顺丁烯二酸,上海梵太生物科技有限公司;过氧化甲乙酮,催化剂,阻聚剂,环烷酸钴苯乙烯溶液等助剂,兰州助剂厂有限责任公司。

制备高厚度聚酯玻璃纤维毡板需要的原材料:乙烯基树脂,工业级,自制;连续毡,工业级,规格为450~1 270 mm,江苏九鼎新材料股份有限公司;低收缩剂(工业级)、苯乙烯,独山子石化公司;引发剂、阻聚剂等,阿克苏诺贝尔公司;颜料糊,工业级,自制;硬脂酸锌,东莞汉维科技有限公司;氢氧化铝,中国铝业股份有限公司;氧化镁糊,常州华科聚合物股份有限公司;分散剂,德国毕克化学公司。

普通聚酯玻璃毡板采用的是不饱和聚酯树脂和短切玻璃毡,但对于高厚度聚酯玻璃毡板来说,不饱和聚酯树脂的粘合力、耐热性和热稳定性远低于乙烯基树脂,很难稳定达到155级(F)。而短切玻璃毡没有连续毡致密,连续毡原丝连续成圈,各向同性且强度高(是短切毡的1.1~1.5倍),耐撕裂,用来压制高厚度制品不易开裂,故本研究主要原材料采用乙烯基树脂和连续玻璃纤维毡。

1.2 制备方法

1.2.1 乙烯基树脂的合成

为了得到耐热等级为155级(F)的聚酯玻璃毡板,首先需得到对应的基体树脂。普通乙烯基树脂耐热等级比较低,不适用于制造厚度较厚的制品。由于其特殊的应用需要,制作高厚度聚酯玻璃毡板选用乙烯基树脂[4]。为得到具有较好耐高温性能的乙烯基树脂,需增加乙烯基树脂的刚性基团,增大交联密度,合成耐热等级达到155级(F),同时又能很好增稠的乙烯基树脂[5]。具体合成方法如下:首先向反应釜中加入酚醛环氧树脂,随后加入苯乙烯和阻聚剂,升温到110℃,再开始加入提前配好的甲基丙烯酸和催化剂的混合液,等分成三份,每次加一份,每次加入后反应35~45 min,直到酸值小于10 mgKOH/g,再加入顺丁烯二酸和催化剂,温度恒定在110℃,反应大约3 h。当整个体系酸值为30~40 mgKOH/g时反应完成,然后降温,加入苯乙烯稀释,降温、装桶,得到乙烯基树脂[6-7]。

1.2.2 预浸料的制备

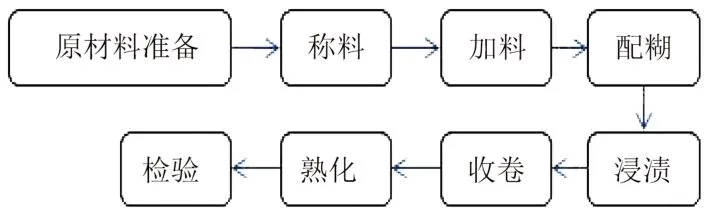

乙烯基树脂玻璃毡预浸料制作工艺流程图如图1所示。

图1 乙烯基树脂玻璃毡的制作工艺流程图Fig.1 Flow chart of production process of vinyl resin glass felt

按照表1配方生产预浸料,将预浸料熟化后得到制作聚酯玻璃毡板的原材料。

表1 产品生产配方Tab.1 Product production formula

1.2.3 模压成型

聚酯玻璃毡板成型方式主要为模压成型和RTM成型,对于高厚度聚酯玻璃毡板,RTM成型方式无法成型,故采用模压成型方式。实验设备为天津市压力机有限公司的3 500吨锻压机,抽真空模具(模腔尺寸为2 500 mm×1 300 mm×150 mm)。

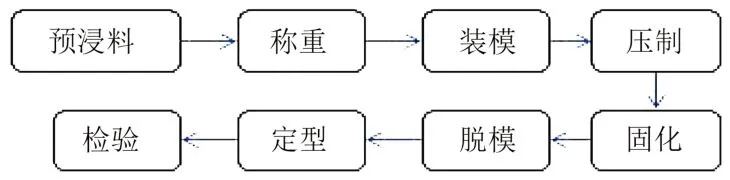

模压成型工艺流程如图2所示,下料量为600 kg,温度为120~125℃,时间为2 h,压力为7.5 MPa。按照上述工艺压制厚度为100 mm的板材,之后进行性能测试和缺陷分析。

图2 压制成型工艺流程图Fig.2 Flow chart of press molding process

1.3 测试方法

1.3.1 长期耐热性试验

采用热老化测试箱依据GB/T 11026.1—2016《电气绝缘材料 长期耐热性》[8]对试样进行测试,试样尺寸为100 mm×10 mm×4 mm,每个老化温度点取10~15组试样进行测试,每组5个,所有试样在最低老化温度180℃下预处理48 h。诊断性能失效终点:采用深圳三思纵横科技股份有限公司的UTM6104型电子万能试验机进行弯曲强度测试,方法参照GB/T 1449—2005《弯曲性能测试方法》,当弯曲强度下降至原始值的50%时为达到失效终点。老化温度分别为220、200、180℃。

1.3.2 性能试验

力学和电气性能试验方法参照GB/T 1303.2—2009《电气用热固性树脂工业硬质层压板 第2部分:试验方法》[9]。采用珠海三思计量仪器有限公司的UTM6105型电子万能试验机测试试样的拉伸强度和弯曲强度;采用吴忠材料试验机厂的XJ-300 A型冲击试验机测试试样的冲击强度;采用桂林电器科学研究院有限公司的NDHU型耐电弧试验仪测试试样的耐电弧性;采用武汉智能星仪器有限公司的ZTD-150型高压击穿装置测试试样的耐电压性能;采用四川零点自动化系统有限公司的MYLD/50 kV型击穿电压试验仪测试试样的击穿电压。

1.3.3 DSC分析

采用德国耐驰公司的200 F3型差示扫描量热仪进行差示扫描量热(DSC)分析,以10 K/min从常温升温到250℃,样品质量为(10.0±0.1) mg,参比样品是空坩埚。

2 结果与讨论

2.1 引发体系对毡板的影响

玻璃钢复合材料内部气孔、开裂等缺陷主要跟树脂的固化体系有关,使用与树脂、模具、成型方式匹配的固化体系是解决产品内部缺陷的关键。本研究选用3类引发体系进行实验。引发剂Ⅰ:高温引发剂过氧化苯甲酸叔丁酯;引发剂Ⅱ:高温引发剂过氧化苯甲酸叔丁酯+低温引发剂过氧化-2-乙基己酸叔丁酯;引发剂Ⅲ:碳碳体系中温引发剂。

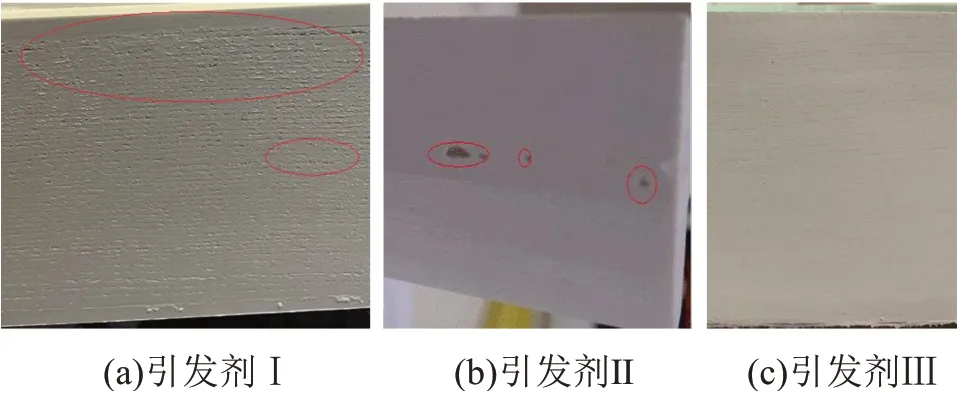

对3类引发体系成型得到的板材,剖开端面进行缺陷分析,结果如图3所示。从图3(a)可以看出,采用引发剂Ⅰ过氧化苯甲酸叔丁酯体系压制出来的板材端面呈蜂窝状,气孔较多,同时伴有局部裂纹。从3(b)可以看出,采用高温引发剂过氧化苯甲酸叔丁酯+低温引发剂引发体系后虽然解决了气孔、开裂问题,但局部还是有气孔缺陷。从图3(c)可以看出,由于碳碳体系中温引发剂参与的固化反应较温和平缓,所得产品端面锯开后无气孔、裂纹等缺陷。

图3 3类引发体系成型的毡板图Fig.3 Images of felt board formed by three types of initiation system

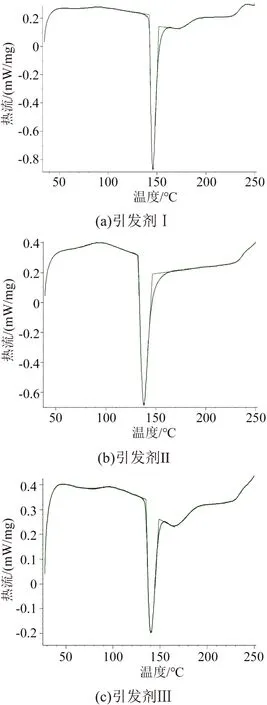

对3类固化体系配制成的树脂糊,进行DSC分析,结果如图4所示。

图4 3类引发体系配制的树脂糊的DSC分析Fig.4 DSC analysis of resin paste prepared with three types of initiation system

从图4可以看出,在升温扫描过程中,对于加入引发剂Ⅰ过氧化苯甲酸叔丁酯的树脂糊,DSC曲线放热峰集中,放热剧烈;对于加入引发剂Ⅱ高温过氧化苯甲酸叔丁酯+低温引发剂体系的树脂糊,DSC曲线放热峰提前、变宽,但反应还是比较剧烈;采用引发剂Ⅲ碳碳体系中温引发剂的树脂糊,放热反应最缓和,放热峰面积变大,放热曲线比较平缓,能够有效解决板材气孔和开裂问题。在降温扫描过程中,3种固化体系树脂糊的固化均较为彻底。

综上,选用引发剂Ⅲ碳碳体系中温引发剂作为高厚度聚酯玻璃毡板的引发剂效果最好。

2.2 热压温度对毡板的影响

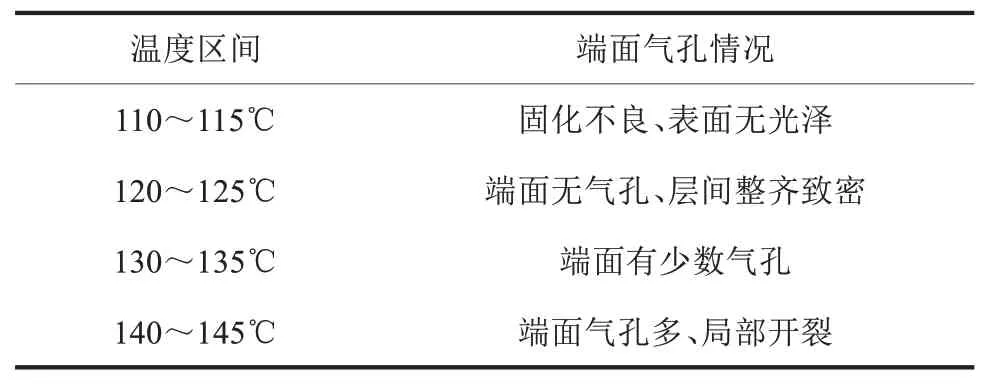

热压温度作为聚酯玻璃毡板固化的主要工艺参数,对聚酯玻璃毡板的固化成型非常关键。一般情况下板材厚度越薄,热压温度越高;反之,板材厚度越厚,热压温度越低;温度太高易出现流动困难、起泡、鼓包等异常缺陷,温度太低又会出现固化不良、表面质量差等缺陷。选用4个温度区间进行实验,所得毡板情况如表2所示。从表2可以看出,当成型温度为120~125℃时,压制的毡板表面较好,端面无气孔,层间整齐致密。

表2 成型温度对毡板端面气孔的影响Tab.2 Influence of mold temperatures on the porosity of felt board end

2.3 阻聚剂对毡板的影响

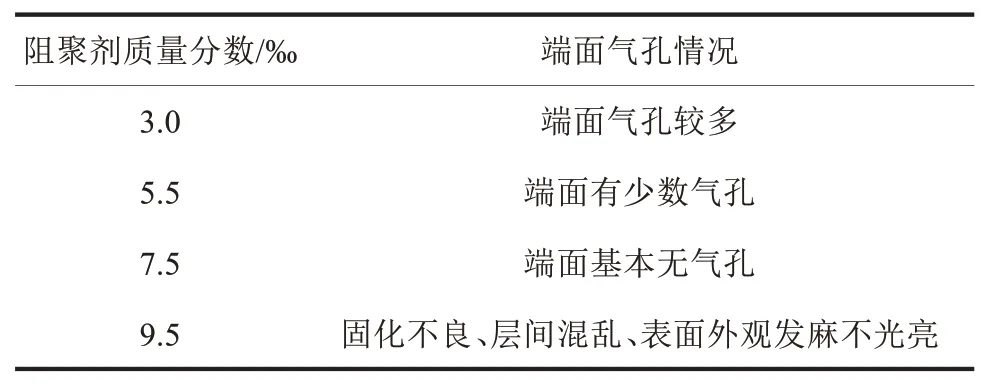

阻聚剂在聚酯玻璃毡板固化过程中也起到至关重要的作用,选用4个阻聚剂用量进行实验,结果如表3所示。从表3可以看出,适当地增加阻聚剂的用量,可以减少毡板内气孔的产生,当阻聚剂用量太多时,产品的正常固化受到影响,导致层间混乱,物料溢出模具较多,表面出现发麻不光亮现象,因此最佳阻聚剂质量分数为7.5‰。

表3 阻聚剂用量对毡板端面气孔的影响Tab.3 Effect of polymerization inhibitor dosage on the porosity of felt board end

2.4 成型压力对毡板的影响

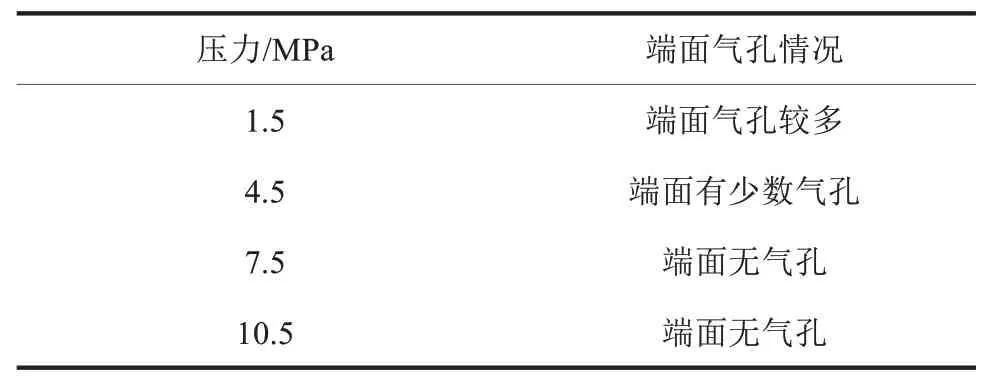

选用4个成型压力进行实验,样品尺寸为2 500 mm×1 300 mm,结果如表4所示。从表4可以看出,适当增加压力可以减少气孔的产生,板材端面更加密实,当压力到达一定值后,再增加压力对产品影响很小,基本无差异。从能耗综合考虑,7.5 MPa压力最优。

表4 压力对毡板端面气孔的影响Tab.4 Influence of pressures on the porosity of felt board end

2.5 高厚度聚酯玻璃纤维毡板的性能

以乙烯基树脂和连续玻璃纤维毡为主要材料,采用优选出的固化体系、阻聚剂、热压温度、热压压力制备试样,并对试样进行性能测试。

2.5.1 长期耐热性

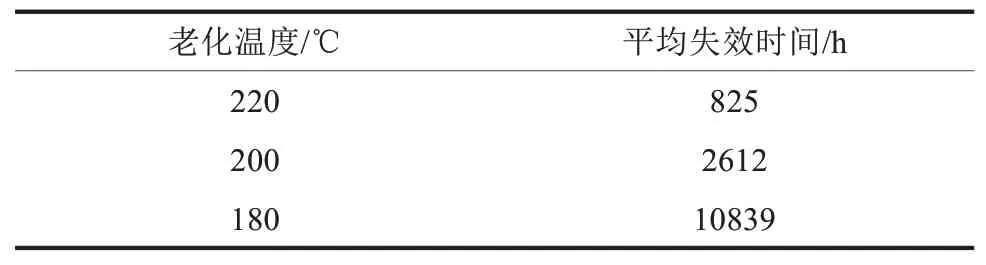

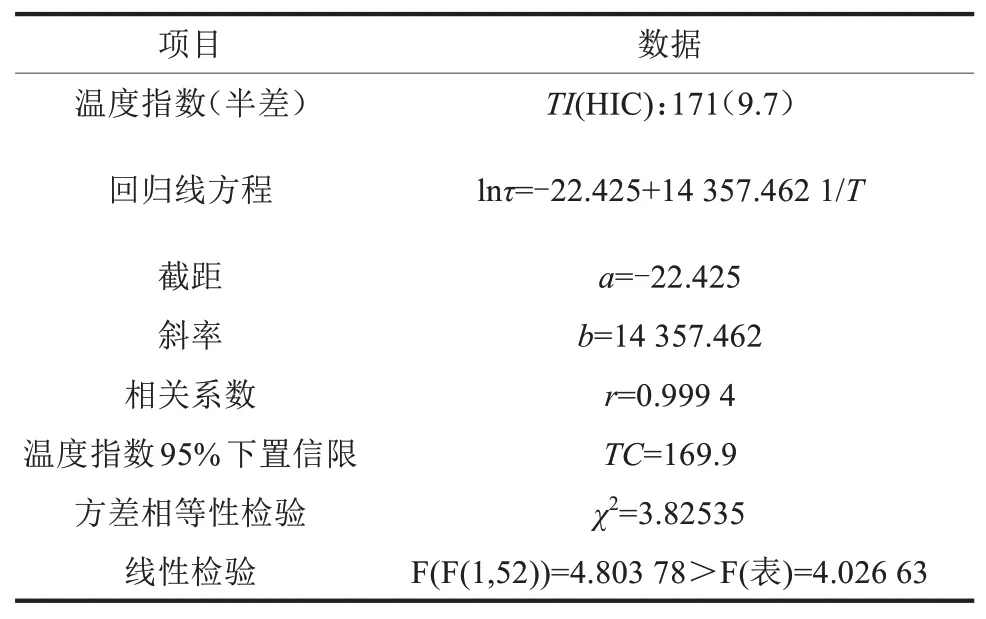

各老化温度下聚酯玻璃纤维毡板的弯曲强度随老化时间的变化及平均失效时间如表5~6所示,耐热性评定及试验结果如表7所示。

表5 各老化温度下聚酯玻璃纤维毡板弯曲强度随时间的变化Tab.5 The bending strength of polyester glass fiber felt board changes with time at various ageing temperatures

表6 各老化温度下聚酯玻璃纤维毡板的平均失效时间Tab.6 The average failure time of polyester glass fiber felt board at various ageing temperatures

表7 耐热性评定及试验结果Tab.7 Heat resistance evaluation and test results

从表6~7可知,以弯曲强度下降至原始值的50%作为失效终点时,试样在220、200、180℃下的平均失效时间分别为825、2 612、10 839 h,热寿命界限20 000 h的温度指数(半差)TI(HIC)为171(9.7),达到155级(F)要求,验证了高厚度聚酯玻璃纤维毡板的耐热性达到155级(F)。

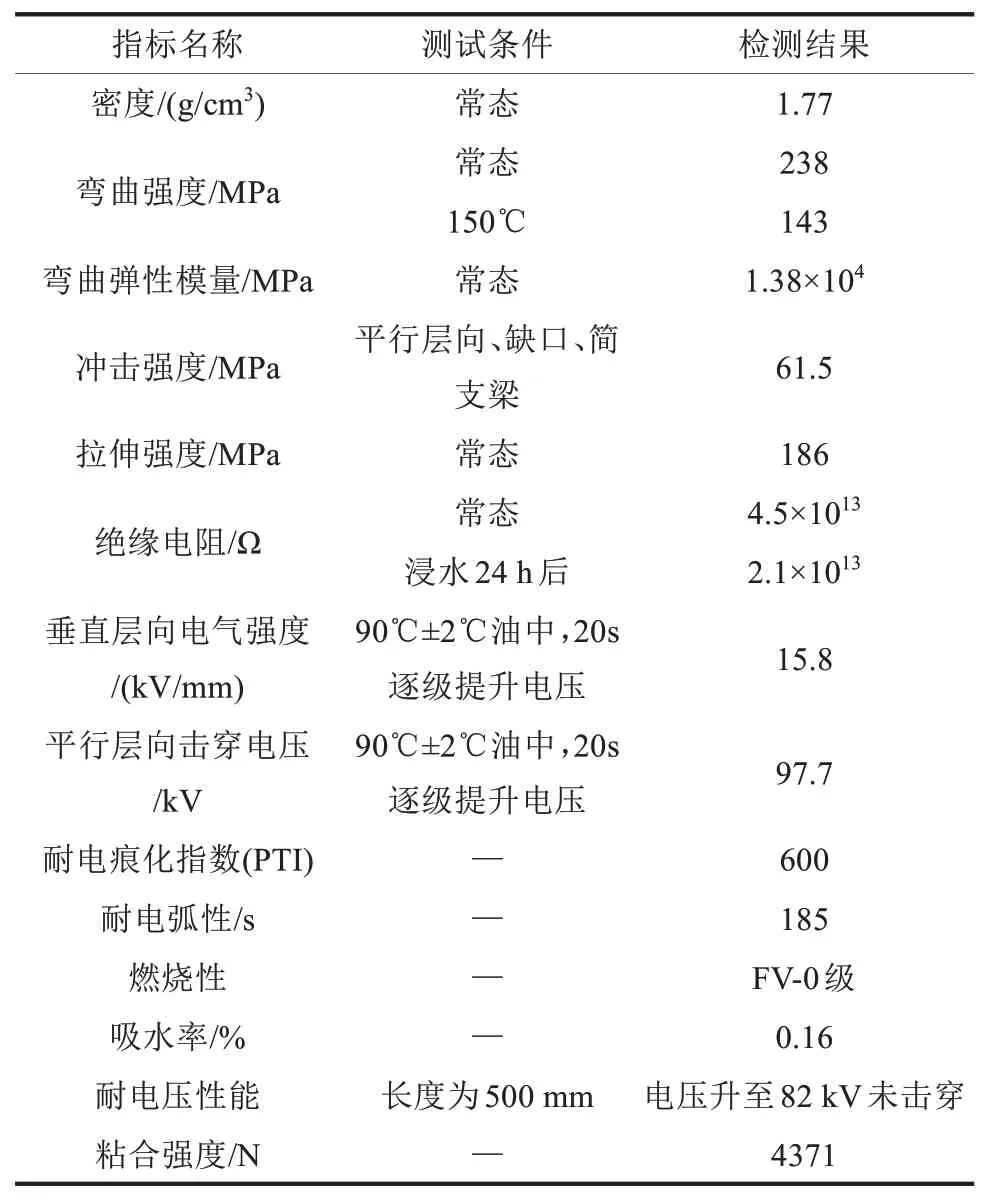

2.5.2 电气、力学性能

取制备的聚酯玻璃纤维毡板进行电气、力学性能测试,结果如表8所示。从表8可以看出,制得的高厚度聚酯玻璃纤维毡板具有优异的电气及力学性能。

表8 聚酯玻璃纤维毡板的性能测试数据Tab.8 The test data of properties of polyester glass fiber felt board

3 结 论

以乙烯基树脂为基体、连续玻璃纤维毡为增强材料、碳碳体系中温引发剂和7.5‰质量分数阻聚剂的固化体系,在温度为120~125℃、7.5 MPa压力下模压成型制得了外观光亮、内部无气孔无裂纹、层间整齐、性能优异的高厚度聚酯玻璃毡板。