碳纤维复合材料芯棒加速热氧老化特性研究

王妍心, 徐 静, 钟力生, 王 瑶, 徐 曼, 于钦学

(1.西安交通大学,陕西 西安 710049;2.远东复合技术有限公司,江苏 宜兴 214257)

0 引 言

碳纤维复合材料芯(简称碳纤维复合芯)导线因其优异的综合性能在电网输电中得到广泛应用。与常规钢芯铝绞线相比,碳纤维复合芯导线具有质量轻、机械强度高、弧垂小、线损小、载流量大、耐高温等特点[1-5]。自2006年国内首条碳纤维复合芯导线在福建龙岩挂线以来,在线运行的近千条碳纤维复合芯导线输电线路大多数服役5年以上,而服役时间最长的已超过14年。

随着服役年限的增加,在运行过程中受到环境因素的影响,碳纤维复合芯导线不可避免地会发生老化,导致运行不确定性风险升高。对于碳纤维复合材料芯棒,不同生产厂家的树脂产品配方不同,因此复合芯导线的老化速率不统一,目前缺乏甄别产品优劣的差异性老化性能评价方法。

碳纤维复合芯导线的性能好,但应用起步较晚,缺少长期服役的实际数据[6]。杨长龙等[7]对碳纤维复合芯进行了高温抗拉强度试验、卷绕试验、扭转实验和径向耐压试验以及导线的相关老化试验,结果表明应进一步提高复合芯的耐高温性能并降低吸湿性。董罡等[8]研究了新型碳纤维复合芯导线在实际输电线路中的经济性,并分别对110、220、500 kV新建双回线路提出经济性最优的导线型号。程亮亮等[1]分析了碳纤维复合芯导线在生产运输环节、施工环节和运行环节的问题,并提出了相应的应对措施。鲍佳伟等[9]对国产T800碳纤维增强环氧树脂基单向复合材料的动态压缩性能进行测试,优选了整形器尺寸和样品尺寸,并对复合材料的动态压缩性能和失效方式进行了初步探索。何纯磊等[10]以T700-CF/828+TDE-85复合材料为研究对象,分别在160、180、200℃下对其进行60 d的加速热氧老化,研究了老化过程中复合材料的失重率、剪切强度、玻璃化转变温度以及化学结构的变化,分析了其热氧老化机理。

上述研究未对碳纤维复合材料芯棒老化后的多项宏观力学性能和微观结构进行相关性研究,且缺乏结合红外、显微分析研究组成结构的变化对老化后力学性能的影响。本文通过对碳纤维复合材料芯棒进行加速热氧老化试验,研究加速热氧老化条件下芯棒性能随时间的变化规律,并从微观结构方面对老化后的力学性能进行分析。

1 实 验

1.1 实验样品的制备

碳纤维复合材料芯棒采用日本东丽公司生产的T700SC-12k碳纤维丝束和远东复合技术有限公司调配的环氧树脂基体为基本原料,以欧文斯科宁(上海)玻璃纤维有限公司生产的牌号为SE1200的玻璃纤维作为增强材料。将碳纤维丝束浸渍环氧树脂后,外层用玻璃纤维包裹,然后在模具中拉挤成型。复合材料芯棒的基本结构:芯部为碳纤维与环氧树脂组成的单向复合材料,外部采用单向玻璃纤维增强环氧树脂基体复合材料包裹。

实验样品由上述芯棒切割而成,样品尺寸分别为Φ6 mm×50 mm、Φ6 mm×70 mm、Φ6 mm×80 mm、Φ6 mm×140 mm和Φ6 mm×600 mm。

加速热氧老化试验最高温度为200℃,老化过程中的气体产物和热应力冲击会导致环氧树脂基体变得蓬松[11],而样品的两端截面可能会开裂[12]。为此,选用TM-704型电子硅橡胶固定样品两端,该硅橡胶最高可耐温250℃,满足本研究的热老化实验要求。具体封端方法:将样品两端蘸取适量硅橡胶,在室温下静置24 h,硅橡胶即固化成型完成封端。

1.2 单因子热老化试验

使用DHG-9245A型电热鼓风干燥箱进行加速热氧老化试验。根据生产厂家大量实验结果表明,200℃是本研究的碳纤维复合材料芯棒玻璃化转变温度的平均值,超过此温度热老化机理可能与常规温度下的发生较大改变;另外,加速热老化试验的最低温度应高于碳纤维复合芯棒架空导线的长期安全运行温度160℃,故一共设置3个等梯度的温度点170、185、200℃。每个温度点下老化时间为30 d,每隔5 d取出样品进行力学性能测试、傅里叶红外光谱分析,共计6个老化周期,每个温度点下的实验方法和过程相同。Φ6 mm×50 mm规格每个老化周期需要5个样品,一共30个样品;Φ6 mm×70 mm规格每个老化周期需要20个样品,一共120个样品; Φ6 mm×80 mm规格每个老化周期需要3个样品,一共18个样品;Φ6 mm×140 mm规格每个老化周期需要10个样品,一共60个样品;Φ6 mm×600 mm规格每个老化周期需要2个样品,一共12个样品。

1.3 性能表征方法

力学性能测试主要是研究加速老化后芯棒的剩余强度值。试验使用的样品数量和尺寸符合国标要求,其中剪切性能测试按照GB/T 14208.4—2009[13]进行,使用的仪器为instron5982型万能材料试验机;压缩性能测试按照GB/T 14208.3—2009[14]进行,使用的仪器为instron5982型万能材料试验机;拉伸性能测试按照GB/T 1040.4—2006[15]进行,使用的仪器为FH-0815型高低温拉力试验机。

傅里叶红外光谱分析用于分析样品的环氧树脂基体在老化过程中官能团、化学键、分子结构等随老化时间的变化[16]。使用的仪器为IN10+IZ10型傅里叶显微红外光谱仪,波长为7 800~350 cm-1,信噪比为45 000∶1,分辨率为0.4 cm-1,采用反射法进行试验。

对样品的表面进行扫描电子显微镜分析,观察老化前后样品表面的微观结构变化,分析力学性能与微观结构的关系,使用的仪器为VE-9800S型电子显微镜。

2 实验结果与分析

2.1 力学性能

2.1.1 剪切性能

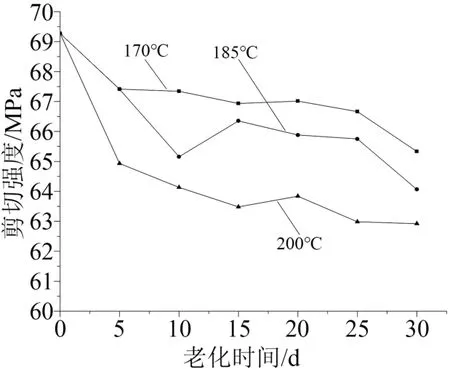

图1为加速热氧老化后碳纤维复合材料芯棒样品剪切强度随老化时间的变化曲线,各数据点为10个实验数据的平均值。由图1可以看出,经过30 d的老化试验后,170℃下老化样品的剪切强度下降了5.79%,185℃下老化样品的剪切强度下降了7.51%,200℃下老化样品的剪切强度下降了9.17%。同一老化温度下,样品的剪切强度随老化时间的增加整体呈下降趋势;同一老化时间下,老化温度越高,样品的剪切强度越低。

图1 样品的剪切强度随老化时间的变化曲线Fig.1 The change curves of shear strength of samples with ageing time

2.1.2 压缩性能

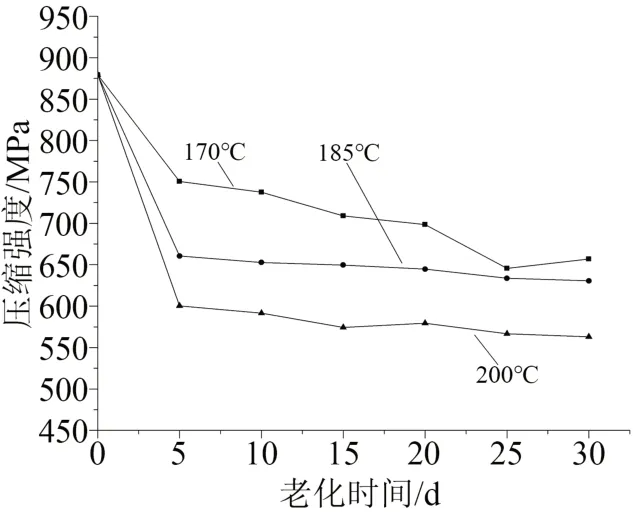

图2为加速热氧老化后碳纤维复合材料芯棒样品压缩强度随老化时间的变化曲线,各数据点为10个实验数据的平均值。由图2可以看出,经过30 d的老化试验后,170℃下老化样品的压缩强度下降了25.30%,185℃下老化样品的压缩强度下降了28.29%,200℃下老化样品的压缩强度下降了35.97%。同一老化温度下,样品的压缩强度随老化时间的增加整体呈下降趋势;同一老化时间下,老化温度越高,样品的压缩强度越低。

图2 样品的压缩强度随老化时间的变化曲线Fig.2 The change curves of compressive strength of samples with ageing time

2.1.3 拉伸性能

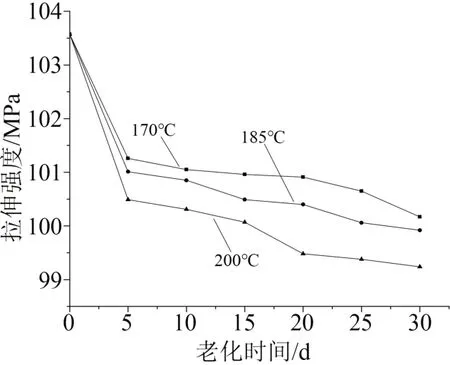

图3为加速热氧老化后碳纤维复合材料芯棒样品的拉伸强度随老化时间的变化曲线,各数据点为10个实验数据的平均值。由图3可以得到,经过30 d的老化试验后,170℃下老化样品的拉伸强度下降了3.28%,185℃下老化样品的拉伸强度下降了3.52%,200℃下老化样品的拉伸强度下降了4.18%。同一老化温度下,样品的拉伸强度随老化时间的增加整体呈下降趋势;同一老化时间下,老化温度越高,样品的拉伸强度越低。

图3 样品的拉伸强度随老化时间的变化曲线Fig.3 The change curves of tensile strength of samples with ageing time

2.1.4 力学性能试验结果分析

在热氧老化过程中材料会发生物理老化,即因高温作用导致材料的自由体积减小,使得样品的脆性提高,各项力学性能下降。在物理老化过程中,在前中期时老化时间尚短,而物理老化会使得材料的刚性提高,加之材料的后固化作用,综合的结果可能导致力学性能局部偶有上升的现象。随着老化时间的增加,环氧树脂基体的自由体积不断减小,碳纤维与环氧树脂间发生收缩现象,纤维与基体间收缩情况的差异会导致界面产生破坏,界面结合度变差,因此材料的力学性能出现明显下降。

碳纤维复合材料芯棒老化的主要机理与材料的损伤有关,加速热氧老化使得材料的脆性不断提高,当其脆性达到某一阈值时,材料表面的氧化层开始生成裂纹,随着老化的进行裂纹不断扩展,沿着纤维方向不断深入至纤维和树脂基体间的界面,因此材料的力学性能迅速下降。

2.2 傅里叶红外光谱

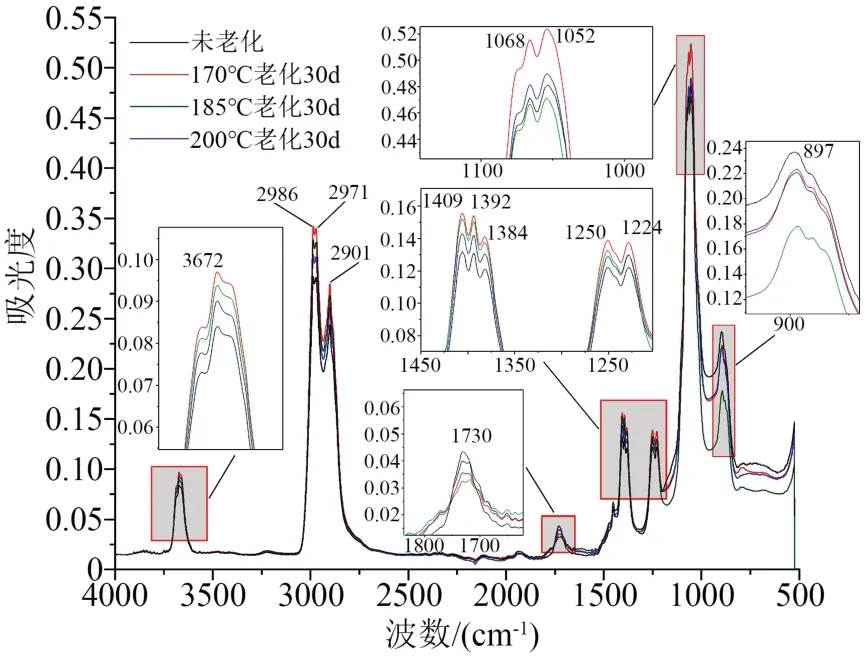

分别选取170、185、200℃下老化15 d的样品各5个进行红外光谱分析,每个样品取10 mg粉末进行定量分析,获得-OH、C=O、-COOH、-C-O-C和环氧基的吸光度数值,并分别对各组样品各官能团的吸光度取平均值,误差范围为0~1.68%,可以认为在本次傅里叶红外光谱分析试验中待测样品的厚度、表面的平整度对试验结果的影响可以忽略,因此可以不进行归一化处理。

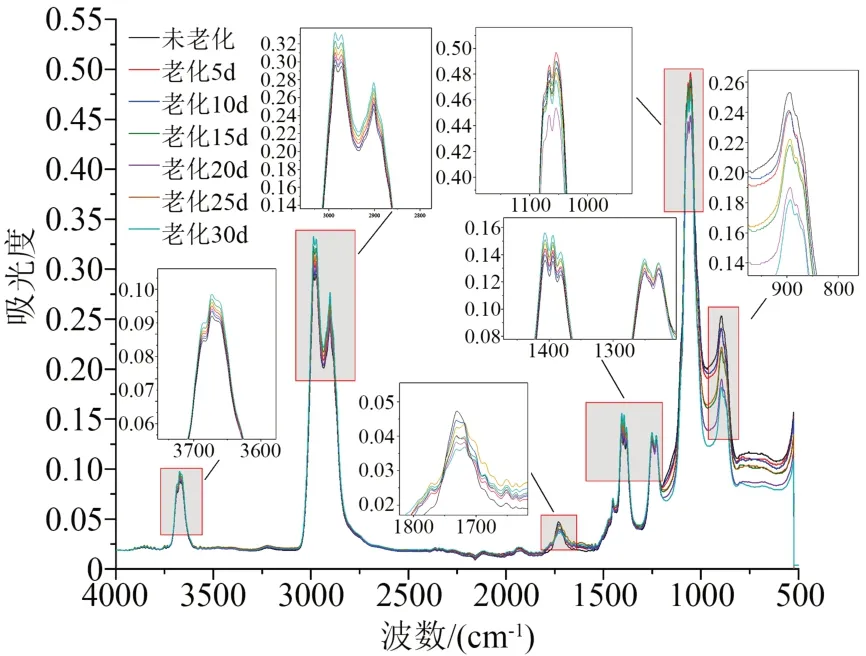

图4为未老化和170、185、200℃老化15 d碳纤维复合材料芯棒样品的红外光谱图。图4中,3 672 cm-1处对应于-OH的吸收峰,2 986 cm-1和1 384 cm-1分别对应于C-H的伸缩振动和弯曲振动吸收峰;2 971cm-1和2 901 cm-1处分别对应于亚甲基中C-H的不对称和对称振动吸收峰;1 730 cm-1处对应于C=O的吸收峰;1 451 cm-1处是甲基的吸收峰;1 409 cm-1处可能是脂肪酸酯中-COOH的吸收峰;1 392 cm-1处可能是苯环中C-C键的吸收峰;1 250 cm-1和1 052 cm-1处是醚键与π键相连的对称与反对称吸收峰;1 224 cm-1处为酯基中C-O结构的吸收峰;1 068 cm-1处对应于开链的醚键-C-O-C的吸收峰;897 cm-1处对应于环氧基团的吸收峰[17]。从图4可以看到,-OH、-COOH、-C-O-C等由环氧基和固化剂固化反应生成的特征基团的吸收峰值在老化后都有明显的上升,这说明在加速热氧老化中环氧树脂基体进一步发生了固化反应,因此固化反应主要生成的-OH、-COOH、酯基以及-C-O-C相比未老化时有所增多;而环氧基团的吸收峰在老化后出现明显的下降,C=O也有所减少。

图4 未老化样品和老化30 d样品的红外光谱图Fig.4 Infrared spectra of the unaged sample and samples aged for 30 days

图5为未老化以及200℃下不同老化时间碳纤维复合材料芯棒样品的红外光谱图。从图5可以看到,与图4类似,老化后的样品在固化后生成的特征基团的吸收峰相比未老化时有所升高,而环氧基在继续固化中逐渐减少,说明样品的固化程度有所提高;而C=O吸收峰的降低说明热氧老化作用会使得部分基团的结构被破坏。

图5 未老化样品和200℃老化不同时间样品的红外光谱图Fig.5 Infrared spectra of the unaged sample and samples aged for different time at 200℃

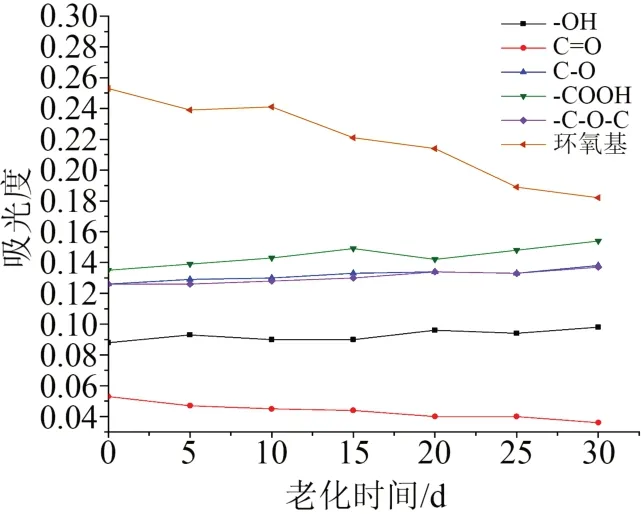

图6为从图5中提取的具有代表性的特征官能团吸光度随老化时间变化的曲线图。从图6可以看到,环氧基和C=O的吸光度随着老化时间的增加而下降,而固化剂和环氧基发生开环反应生成的酯基中的C-O、-COOH和-C-O-C的吸光度整体呈上升趋势,由此可以得出,热氧老化使样品的环氧树脂基体发生后固化,也可能导致了部分分子链的断裂。

图6 200℃下样品特征官能团的吸光度随老化时间变化的曲线图Fig.6 Absorbance of characteristic functional groups of the sample with ageing time at 200℃

对以上试验结果进行定性分析可以得到,老化前后各基团的吸收峰位置没有出现明显的变化,也没有产生新的吸收峰,故可以认为在加速热氧老化过程中没有生成新的基团和化学结构;进一步基于式(1)所示比尔-郎伯定律(Lambert-Beer Law)对试验结果进行半定量分析。

式(1)中:A为常数;ε为材料的摩尔吸光系数,与材料的性质及入射光波长有关;C为材料的摩尔浓度;L为材料厚度。

由式(1)可以看出,当样品的厚度一定时,待测物的含量与吸光度成正比。因此可以通过基团吸收峰的变化趋势得到结论,随着老化不断进行,样品的固化程度进一步提高,但加速热氧老化的作用会使得部分基团的结构被破坏,从而导致吸收峰降低。

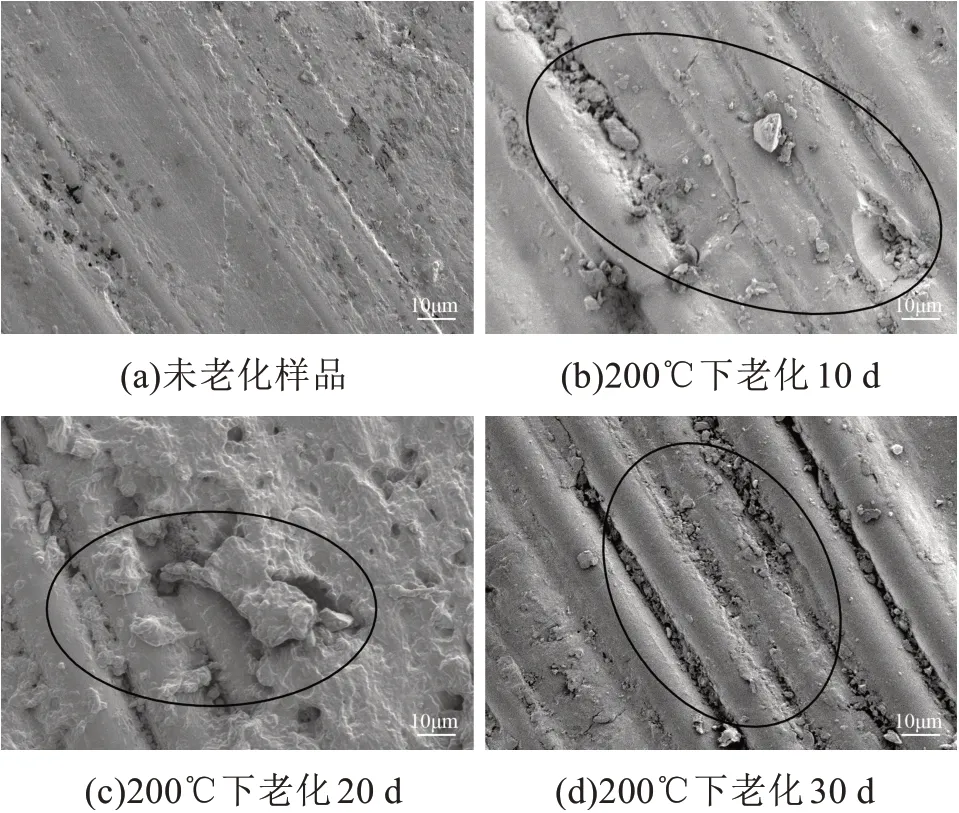

2.3 SEM

碳纤维复合材料芯棒的SEM图如图7所示。从图7可以看出,未老化样品外观较为光滑平整;随着老化时间变长,老化程度加深,样品表面粗糙度进一步增大,出现裂纹、粉末、碎屑及细碎的玻璃纤维末,并有内部孔洞出现。基体的老化导致表面疏松层的出现和内部空洞的增加,破坏了基体与纤维的结合强度,使纤维承载能力变差。同时较大缺陷出现的地方会造成局部应力集中,导致复合芯低应力破坏,从而使得样品的力学性能随老化时间的增加总体呈下降趋势。

图7 碳纤维复合材料芯棒的SEM图Fig.7 SEM images of carbon fibre composite mandrel

3 力学性能与微观结构变化的相关性

在碳纤维复合材料芯棒的加速热氧老化过程中,材料内部存在着物理老化和化学老化两种老化形式。物理老化主要是指老化过程中纤维和基体收缩度的差异导致界面结合度变差,从而使得力学性能降低;化学老化主要是指材料的固化程度进一步提高,或随着老化程度的加深部分分子链的断裂、降解等化学反应。

碳纤维复合材料芯棒样品对于力学性能测试的承载能力主要由碳纤维及玻璃纤维提供,但必须通过环氧树脂基体传递,因此老化后环氧树脂基体性能的变化影响着芯棒力学性能的变化。结合傅里叶红外光谱分析和SEM分析可以得出,在老化的前中期,由于材料的刚性增加,而老化时间相对较短,环氧材料的继续固化对材料的力学性能产生正面的增强作用,材料氧化层表面的裂纹较少,因此力学性能可能会出现局部偶有上升的现象;而在热氧老化的后期,随着老化时间的不断增加,材料的脆性不断提高,热氧老化对材料的损伤作用逐渐占据主导,环氧树脂基体的部分基团结构被破坏,同时观察表面显微结构也可以发现沿纤维方向的裂纹逐渐增多,表面粗糙度进一步加剧,说明纤维与基体的界面结合度变差,纤维与基体收缩的差异导致力学性能继续下降。

4 结 论

(1)随着加速热氧老化温度和时间的增加,碳纤维复合芯棒的力学性能发生劣化。

(2)红外光谱分析表明,加速热氧老化会导致样品的固化程度进一步提高,也会导致部分内部基团结构的破坏,从微观角度解释了力学性能的变化趋势。

(3)SEM分析表明,加速热氧老化会导致碳纤维复合材料芯棒出现粉末、碎屑和细碎的玻璃粉末,老化越严重,其表面越粗糙,并出现裂纹和孔洞,纤维承载能力变差,导致力学性能下降。